ロボットレーザー切断がなぜ製造業に革命をもたらしているのか、不思議に思ったことはないだろうか。この記事では、先進的なプログラミング手法と高精度ツールが、レーザー切断の精度をどのように高めているかを探ります。切断精度に影響を与える主な要因を発見し、パフォーマンスを最適化する実践的なソリューションを学びます。これらの技術がどのようにオペレーションを合理化し、製品品質を向上させるかを理解してください。

シリーズ6軸ロボットのレーザー切断技術と ファイバーレーザー をトリミングすることができる。 カットホール.

従来のオープン・ダイと比較して スタンピング技術また、工程の流れを短縮し、人件費と金型コストを大幅に削減し、製品のグレードと付加価値を向上させ、自動車製造、航空宇宙産業で広く使用されています。

この記事は、主にオフラインプログラミング後のロボットレーザー切断機の切断精度に影響を与える主な要因を分析し、対応するソリューションを提供します。

近年、インダストリー4.0のコンセプトは人々の心に深く根付いており、ロボットの開発も進んでいる。 レーザー切断機 インテリジェンスに向かうことが大きなトレンドになっている。

ロボットを発展させ、変身させたいのであれば、ロボットがどのように変身するのかを理解する必要がある。 レーザー切断 マシンは確立された仕事を完了し、次にそのプログラミング方法について話す必要がある。

一般的に、シリアルロボットレーザー切断機のプログラミング方法は、主にティーチングプログラミングとオフラインプログラミングに分かれています。

ティーチング・プログラミングとは、オペレーターの「目(観察)+脳(判断)+手(記録)」が、必要な軌道に沿ってエンドエフェクターを手動で歩かせ、ロボットコントローラーに記憶させることを意味する。

ロボットは読み込んで学習した後、これらの軌道を繰り返す。

その利点は、閾値が低く、学習が容易で、機械的構造に起因するエラーを修正できることである。

しかし、デメリットも明らかで、実際の使用環境が必要となる。

切断品質はオペレーターの経験に依存し、複雑な軌跡には適さない。

そして、機械は生産を停止する必要があり、生産性に影響を与える。

オフラインプログラミングとは、オフラインシミュレーションソフトウェアを通じて、作業シーン全体の3D仮想環境をコンピュータ内に再構築することである。

そして、加工する部品の大きさ、形状、材質に応じて、ソフトウエアのオペレータの操作、つまり制御コマンドによって、ロボットの軌道を自動的に生成することができる。

その後、ソフトウェアで軌道のシミュレーションと調整が行われ、ロボットプログラムが生成されてロボットに送信される。

この方法の利点は、軌道シミュレーション、経路最適化、衝突検出の機能を持ち、オペレーターの経験に依存しないことである。

実際の使用環境から遠く離れることができ、複雑な軌道に適している。

さらに、生産を停止する必要がなく、生産効率を向上させ、プログラミング教育の多くの欠点を克服することができる。

比較的、オフラインプログラミングは、ロボットのインテリジェントな開発方向により適している。 レーザー切断 マシンだ。

しかし、多くのユーザーはオフラインプログラミングを使用しており、一般的に切断精度が低いことを反映している。

続いて、どのような選手が、どのようなプレーをするのかを分析する。 切断精度に影響を与える要因 オフラインプログラミングを使用したロボットレーザー切断機の後。

オフラインプログラミングでは、シミュレーションモデルをコンピューターソフトウェアにインポートする必要がある。

モデルは完璧な設計を表しており、シミュレーションに幾何学的誤差や運動学的誤差はない。

しかし、実際のロボット部品の加工や組立には公差があり、また、関節軸の運動過程ではエンコーダのフィードバック値と実際の運動値との間に偏差が生じるため、ロボットがオフラインプログラミングで与えられた命令を実行する際に、エンドエフェクタの実際の位置と理論的な目標位置との間に誤差が生じる。

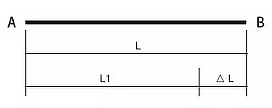

図1に示すように、aからbへ直線を切断する場合、オフラインプログラミングソフトはAB間の理論長さLを測定し、ロボットコントローラに指令を送るが、実際の実行ではロボット自身の幾何学的な大きさや動作誤差はL1しか歩かず、理論長さとの差△Lがあり、これがロボットの絶対位置決め精度誤差となる。

図1 絶対位置差△L

シリーズ6軸ロボットは一般的に、高い再位置決め精度(約0.05mm)と極端に低い絶対位置決め精度(約3mm/mの差)という特徴があり、ロボットがオフラインプログラミングを採用した場合、幾何学的寸法精度の悪化につながる。

(1) 部品モデルを修正する

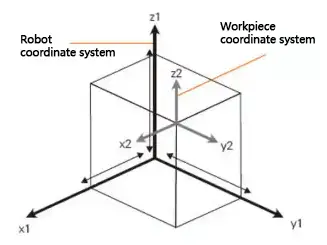

外形が単純で精度が低い部品は、図2のように立方体をカットする。

まず、ワーク座標系をロボット座標系と平行にし、正常部品モデルによって生成された指示に従ってソリッドサンプルを切断またはマーキングし、切断寸法と目標寸法の差をワーク座標系に沿って測定する。

その後 3Dモデリング・ソフトウェア またはオフラインシミュレーションソフトウェアを使用し、差分に応じて部品モデルをワーク座標系に沿って拡大または縮小し、寸法精度を向上させるために切削プログラムを再生成する。

図2 立方体を切断する際に作られたモデル

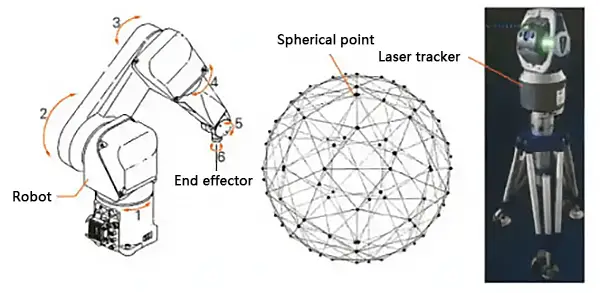

(2)その レーザートラッカー ロボットの局所領域の絶対位置決め精度を補正する。

複雑な輪郭を持ち、高い精度が要求される部品の場合、図3に示すように、レーザートラッカーを使用して、切断領域におけるロボットのエンドエフェクターの精度を補正することができる。

図3 レーザートラッカーがロボットの局所領域の絶対位置精度を補正する

オフラインプログラミングを使って、既知の球体モデルから複数の球体点位置を生成する。ロボットが読み取り、実行する。

レーザートラッカーはこれらの点を捉えてマッピングし、最終的にコンピューターソフトウェアで実際の球体モデルを描画する。

オフラインプログラミングによって既知の球体モデルと比較した後、この領域におけるロボットの絶対位置決め精度を校正し、補正する。

ロボットのエンドエフェクター(ツールとも呼ばれる)は、ロボットのエンドフランジに取り付けられる。

ロボットを手動またはプログラムで空間のある点に接近させるとき、その本質はツール中心点をその点に接近させることである。

したがって、ロボットの軌跡運動はツール中心点(TCP)の運動であると言える。

工場出荷時、ロボットはエンドフランジの中心点の座標しか知らないため、ティーチング後にツール中心点(TCP)の座標をロボットコントローラに入力する必要がある。

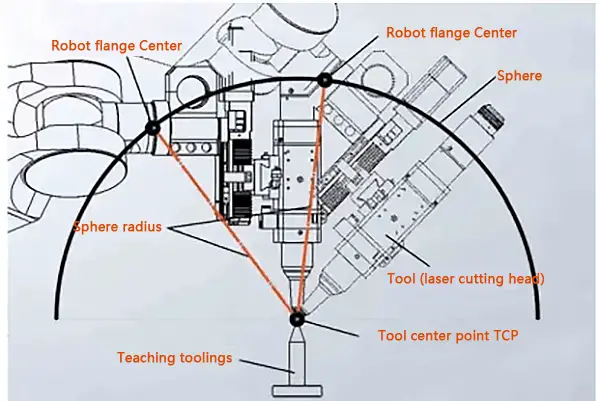

現在、ロボットツールの中心点は、図4に示すような4点絞りボール法により算出されるのが一般的である。

図4 計算ツール中心点TCP

つまり、ツールの中心点を球の中心とし、ロボットフランジの4つの異なる位置の中心点を集めて球を描き、ツールの中心点である球の中心の座標を計算する。

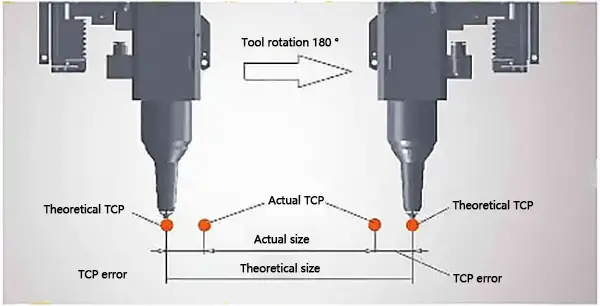

ボールセンタの位置は、TCPとティーチングフィクスチャの相対位置を見ながら手動で較正するため、この方法で計算した工具中心点と実際の工具中心点との間には、図5に示すように、一般に0.5mm程度の誤差がある。

図5 計算された工具中心点と実際の工具中心点との間に誤差がある。

オフラインプログラミングソフトウェアでは、ツールセンターにエラーはありません。

実際の部品の切断では、レーザー切断ヘッドが工具の中心を中心に回転する限り、大きなサイズと位置のずれが生じる。

図6に示すように、工具校正器の円内には、直交する2つの赤外線送信器と対応する誘導スイッチがあります。

図6 赤外線ツールキャリブレータによる工具中心点のTCP補正

特定の較正手順を実行することで、ロボットはツールを較正円内に移動させる。

ロボットツールが赤外線を遮ると、対応する誘導スイッチがロボットコントローラに信号を送り、最終的にコントローラがツール中心点の位置を計算して判断する。

校正後、工具中心点のTCP精度は0.1mmに達する。

オフラインプログラミングに基づくロボットレーザー切断機の精度は、上記の2つの主な要因に加えて、ワーク座標系の確立、ロボットの姿勢と荷重、および部品の物理モデルの適合度にも関連している。

しかし、これらの要因によって生じる切断精度の誤差は、ほとんどのユーザーにとって許容できるものであり、また、これらの誤差を減らすために、担当者の操作経験によって補正することもできる。

つまり、近い将来、ビジョン技術、センシング技術、インテリジェント制御、ネットワークと情報技術、ビッグデータおよびその他の技術の開発と深い統合により、ロボットレーザー切断機のオフラインプログラミング技術は、ワークと加工経路の自動認識、識別、再構成、独立したパスプランニング、自動補正、適応環境を実現するなどのインテリジェンスにさらに発展する。

人の介在が少なくなれば、ユーザーの操作はよりシンプルになり、切断精度はますます高くなる。