平らな金属板を精密かつ効率的に複雑な曲線に変形させることを想像してみてください。造船や航空宇宙などの産業で欠かせないロールベンディングマシンは、CNC制御などの先進技術によってこれを実現している。この記事では、中国におけるロール曲げ機の進化と現在の能力を探り、高強度で精密な形状の金属部品の製造を可能にする進歩に焦点を当てる。読者は、最新のロール曲げ機がどのように生産効率と製品品質を向上させ、金属成形で可能なことの限界を押し広げているかについての洞察を得ることができる。

板ロール曲げ機は、鍛造機械の8大製品の一つで、曲げ矯正機のカテゴリーに属する。

ロールベンディングマシンは、三点円の原理を利用して金属板を成形する金属成形装置です。軸が互いに平行なワークロールの移動と回転により、シートの連続的な弾塑性曲げが行われ、所定の形状と精度の高いワークが作成されます。

ワークロールは主要な作業部品として機能し、機械的・油圧的エネルギーを運動エネルギーに変換して、位置変更と回転を促進します。これにより、冷間、中温、または高温の状態で、金属板を単曲率または多曲率の曲線または円筒形の部品に曲げたり圧延したりすることが容易になります。

ローラーの形状を調整したり、コーンワインディング装置を追加することで、材料の流れを制限し、同一ワーク内の異なるパーツの移動速度を変えることができます。これにより、楕円、正方形、非対称形状など、単曲率または多曲率の円弧または円柱部品を作成することができます。

つの方法だ、 プレス曲げ プレス曲げおよび曲げ加工は、シートメタルを単一または複数の曲率を持つ単純または円弧形状に曲げるために使用することができます。プレス曲げ加工は、油圧プレスや プレスブレーキ 主に横方向の塑性曲げ加工に頼っている。曲げ加工は、ポイント・バイ・ポイントまたは断面不連続加工である。

プレス曲げに比べれば、 ロール曲げ には次のような利点がある:

その結果、板ロール曲げ機は、ボイラー製造、造船、石油、化学、油圧、金属構造などの様々な業界で広く使用されています。

中国では、ロールベンディングマシンの開発は、機械式から油圧式、そして現在に至っている。 CNC技術.ロール曲げ機の油圧技術と自動制御技術は、近年大幅に改善されています。

1990年代、数値制御式板曲げ機は中国で急速に発展し、絶え間ない改良が加えられ、ますます成熟してきた。単一機械の自動化からフレキシブルな製造セルへの移行も完了した。

効率的で精密な大量生産は、現代の産業文明にとって不可欠である。高効率、高精度、安全、環境に優しい、自動化、フレキシブル、インテリジェントな曲げ矯正設備を開発することは、中国の設備製造業のレベルを向上させ、企業競争のニーズを満たし、経済利益を高めるために極めて重要である。

航空宇宙、軍事兵器、自動車、機関車・鉄道車両、計器・メーター、造船、化学工業、圧力容器、冶金、エンジニアリング機械、金属部品など、さまざまな産業の発展により、板曲げ機の需要は増加傾向にある。圧延板の精度に対する要求も高まっている。

中国の造船業界では、製造業の急速な成長により、巻線複合機能を備えた普通曲げ機および舶用曲げ機の機能性、信頼性、安全性、自動化に対する要求が高まっている。

石炭火力発電、水力発電、原子力発電、風力発電など、国のクリーンエネルギー政策に後押しされた電力業界では、パイプラインや柱塔のために大型のベンディングマシンが必要とされている。

海洋石油、天然ガス、石油化学、石炭化学などの業界では、圧力容器の大型化、高パラメータ化が進んでいる。大型 板圧延 厚板・高強度板の成形が可能なこの機械は、1,000トンの水素化反応炉、2,000トンの石炭液化反応炉、1万立方メートルの天然ガス球形タンクの製造に欠かせない。

今後、エネルギー効率、材料節約、切削削減の要求はますます激しくなる。プロセス機器として板曲げ機を使用することで、効率は10~40倍向上し、材料は60%以上節約できると推定される。

データによると、70%の鋼材を変形させる必要があり、鋼材の2/3を変形させる必要がある。 メタルフォーミング 業界は加工を必要としている。プレート、パイプ、プロファイルの再加工1万トンあたり、パイプベンダー1台、ロールベンディングマシン1台、プロファイルロールベンディングマシン1台が必要である。

近年、中国のロール曲げ機産業は大きく成長し、その製造能力も向上した。これは中国の設備製造レベルの向上と工業化プロセスの促進に大きな影響を与えている。

1) 板ロール曲げ機の主な種類と特徴

板曲げ機は、様々な要因に基づいていくつかのカテゴリーに分類することができる:

表1は、ワークロールの数、ローラーの配置、位置調整方法などに基づいて、板曲げ機の主な種類を示している。一般的な3本ロール曲げ機には次のようなものがある:

その他の一般的な板曲げ機には次のようなものがある:

2)板曲げ機の開発経緯と現状

中国における板曲げ機の専門的な生産は、1970年代初頭に機械式トランスミッションを備えた対称型3本ロール曲げ機の開発から始まった。シンプルな構造であったが、板端部の予備曲げができなかったため、生産効率が低く、人件費と材料費が増大した。

1970年代後半、常熟鋼鉄(集団)鍛造機械は、板材の両端を予備曲げできる機械式トランスミッションを備えた4ロール式板材曲げ機の開発に成功した。しかし、この機械は構造が大きく、材料消費量が多く、製造サイクルが長かった。

1980年代半ば、工場は油圧式4本ロール曲げ機と油圧式レベル調整付き3本ロール曲げ機を導入した。これらの機械は 板金 が、溶接後のシリンダー成形も完了し、作業効率はオリジナルモデルの2~3倍に向上した。

1980年代末、PCとNC制御の3本または4本ロール曲げ機が中国市場に参入した。これらの機械は、ワークロールの自動レベリングと傾斜状態のワークロールの同期昇降の機能を持ち、作業ロール間の同期精度は±0.2mm以内に制御されていた。

1990年代初め、常熟鍛造はアークダウン式3本ロール板曲げ機とアーク4本ロール板曲げ機を開発した。これらの機械は、1回の搬入・搬出工程で板を予備曲げし、圧延することができ、合理的な曲げ力、軽量、コンパクトな構造を持っていた。湾曲4本ロール板曲げ機は、特に小径シリンダーの圧延に適しており、最小シリンダー径は上ロール径の1.1~1.2倍であった。

1990年代中頃、長枝鍛造は4モーター合流式主駆動技術を採用し、大型三本ロール曲げ機の水平ダウン式調整構造に応用した。最初の大型CDW11XNC -140×4000水平ダウン型三本ロール曲げ機は三峡プロジェクトのために開発され、2002年、工場は南京化学機械工場のためにCDW11XNC -160/250×4000水平ダウン型三本ロール曲げ機を生産した。

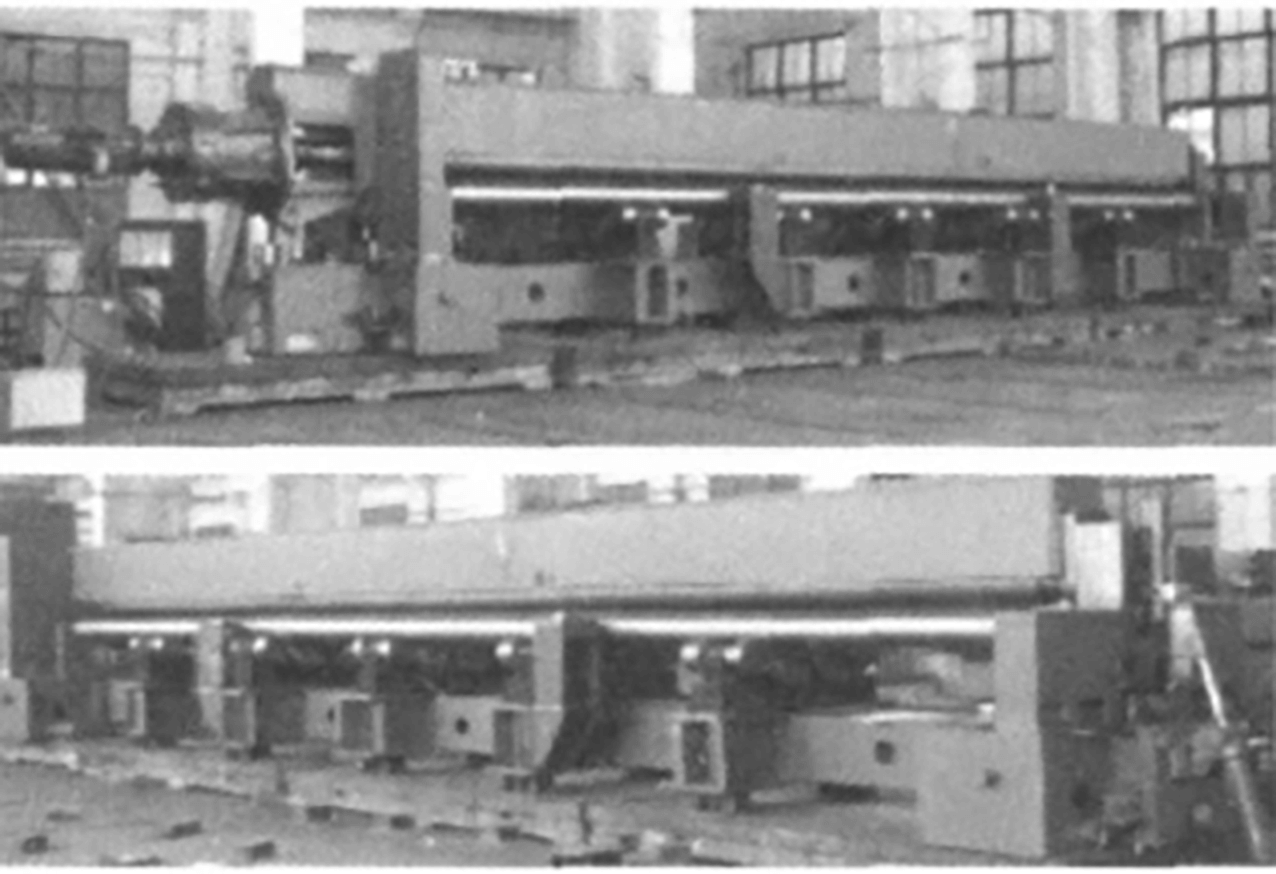

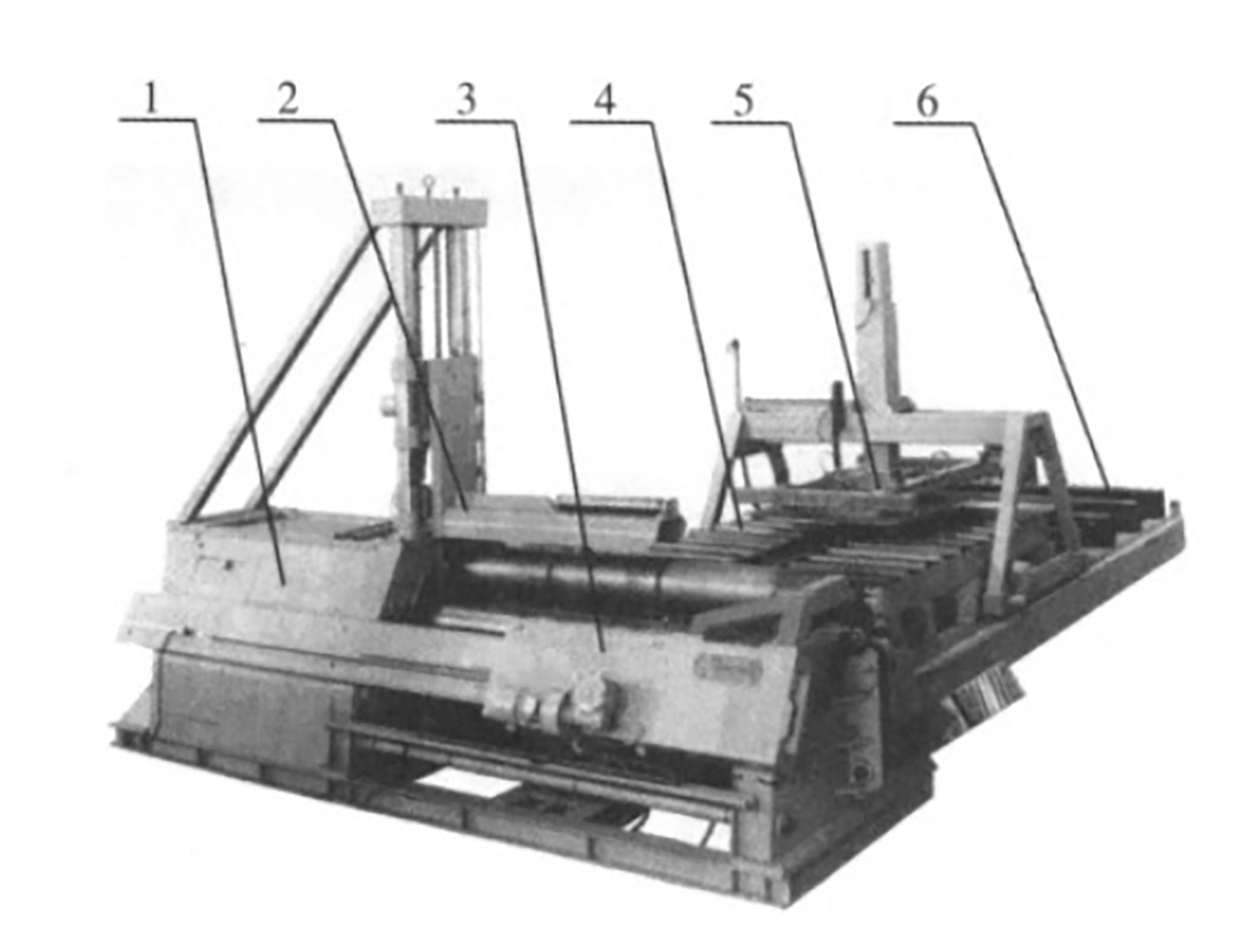

図1 CDW11XNC-140×4000横下型3本ロール曲げ機

現在、中国は最大の横型ダウンレギュレーション3ロール式板曲げ機を生産することができる。この機械は板厚250mmまでのコールドプレートと板厚400mmまでのホットコイルを圧延することができる。加工できる板の最大幅は3000mmから4500mmで、上下のローラー圧は40000kNから60000kNに達する。

大型横型3本ロール曲げ機の国内主要メーカーは、常熟鍛造、湖北鋭中、泰安華録である。図2に横型ダウンタイプ3本ロール曲げ機CDW11XNC -40×8000を示す。

図2 CDW11XCNC-40×8000横ダウンタイプ3本ロール曲げ機

この圧延機は、最大板厚40mm、最大板幅8000mm、最大板厚10mmの板を圧延することができます。 降伏強度 240MPa、最小全負荷リール径φ2500mm、最小リール径φ900mm。

この機械は、モーター、減速機、スクリューによって駆動されるウェッジ機構を使用して上ロールのたわみを補正し、下ロールのたわみを調整する。

NCシステムは、板厚、板幅、ドラム径、降伏限界などのパラメータに基づいて自動的に計算し、プログラムを生成することができ、自動制御が可能です。

超長尺薄板(板厚と板幅の比が小さい)の圧延に対応するため、Changzhi Forgingは、上ロールにバックアップロールとクロスビームを備えた新しいタイプの対称型または水平ダウン型3ロールベンディングマシンを開発した(図3に示す)。

図3 CDW11XCNC-8×9500横ダウンタイプ3本ロール曲げ機

本機は、主に傾斜ベアリングボディを持つ3つのローラーを動力源とし、閉じた円筒状部品の圧延が可能です。また、コンピュータ制御を採用しているため、特に薄肉で曲率の異なる長尺円筒部品の圧延に適しています。

クロスタイプの上部ローラー(ユニバーサルタイプの上部ローラー)を備えた3本ロール曲げ機は、1980年代初頭に第一重機械工場が初めて製造に成功した。1980年代後半になると、南通恒力重工などの企業が専門的に生産するようになった。

上ロールの調整のみで、板圧延とプリベンディングが可能。下ロールは固定されており、材料圧延や板圧延に使いやすい。ただし、機械構造が大きいため、板厚が80mm~100mm未満の板圧延に適しています。

海洋プレートベンディングマシンは、第一重機械工場と常熟鍛造によって最初に製造された。当初は左右対称の構造で、W11TNC-20×8000、W11TNC-25×9000といった仕様であった。中国の造船生産高が急成長し、造船業が弱肉強食から強肉強食に移行するにつれて、舶用ベンディングマシンは左右対称構造に加え、横倒しタイプに発展した。

この機械は、曲がったワークや円錐形のワークを圧延し、予備曲げすることができます。 曲げ金型.圧延機とベンディングマシンの機能を併せ持つ。上下のワークロールのたわみ補正技術、ワークロールの双方向独立駆動技術、曲げ・曲げの数値制御技術により、圧延機と曲げ機の両方の機能を備えています。 曲げ加工 パラメーターは世界トップレベルに達している。

現在、国産舶用板曲げ機の上ロールの最大下降圧力は22000kNである。圧延または曲げられた板の幅は21000 mm以上に達することができ、造船業界のニーズを満たす。

図4と図5は、それぞれ長芝鍛造の舶用3本ロール曲げ機CDW11TNC-32×13500と舶用横倒し3本ロール曲げ機CDW11TXNC-22000kN×16000mmである。国内主要舶用 曲げ機メーカー 長芝鍛造、泰安華録、南通恒力など。

図4 CDW11TNC-32×13500マリン3本ロールベンディングマシン

図5 CDW1ITXNC-2000kN×16000mm クローズドタイプ(マリン)横倒し3本ロール曲げ機

垂直ローラーは、軸が水平面に対して垂直な、3ロールまたは4ロールのロール曲げ機です。最も一般的に使用されるタイプは、垂直対称3本ロール曲げ機です。

常熟鋼鉄(集団)鍛造は、石油・化学業界を含む様々な業界向けにCDW11TNC-36×1000、12×2000などの設備を製造してきました。

第一重機工場は、英国のヒュー・スミス社の技術を導入し、メインロール1本の縦型ベンディングマシンを設計・製造した。30000kN×3600mmの縦型ベンディングマシンを製作した。

横型ベンディングマシンに比べ、縦型ベンディングマシンは軽量で床面積が小さく、エネルギー消費量が少ないという利点があり、特に熱間圧延では労働集約度の低減につながる。

2本ロール曲げ機は、剛性の高いスチールロールを上ロールとし、スチールロールの芯に弾性皮膜を巻いた弾性ロールを下ロールとする。

弾性媒体を使用したロータリーシェイピング(RSEM)は、次のような先進的な方法である。 曲げ板金 伸縮性のあるメディウムを使用している。

南京航空航天大学機械電気工程学院もこの製品を開発している。

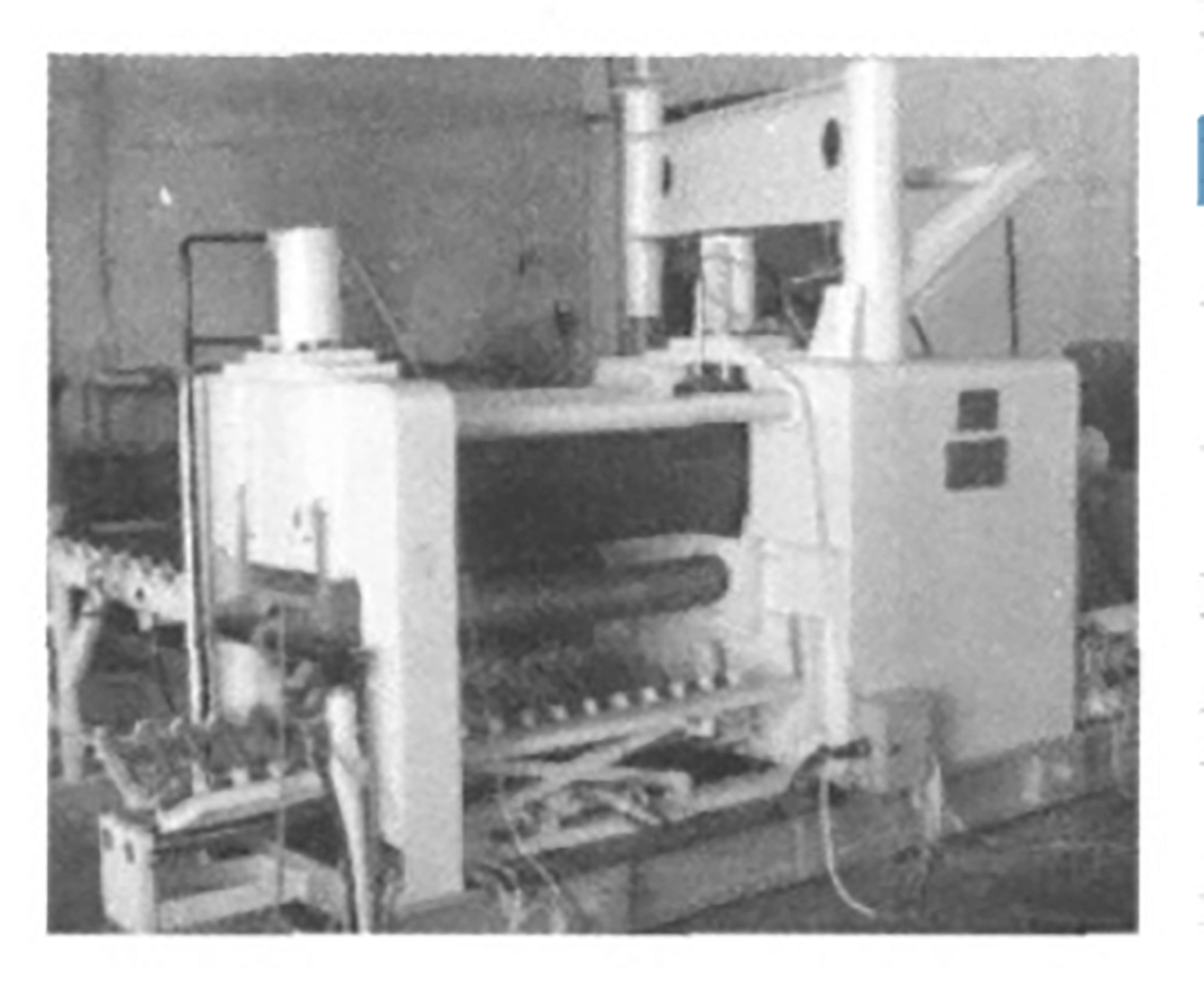

図6は、Changzhi Forgingが製造した2本ロール曲げ機である。上ロールは鋼製ロール芯に弾性コーティングを施した弾性ロールであり、下ロールは剛性の高い鋼製ロールである。本機は下部排出構造である。

図6 2本ロール式板曲げ機の外形図

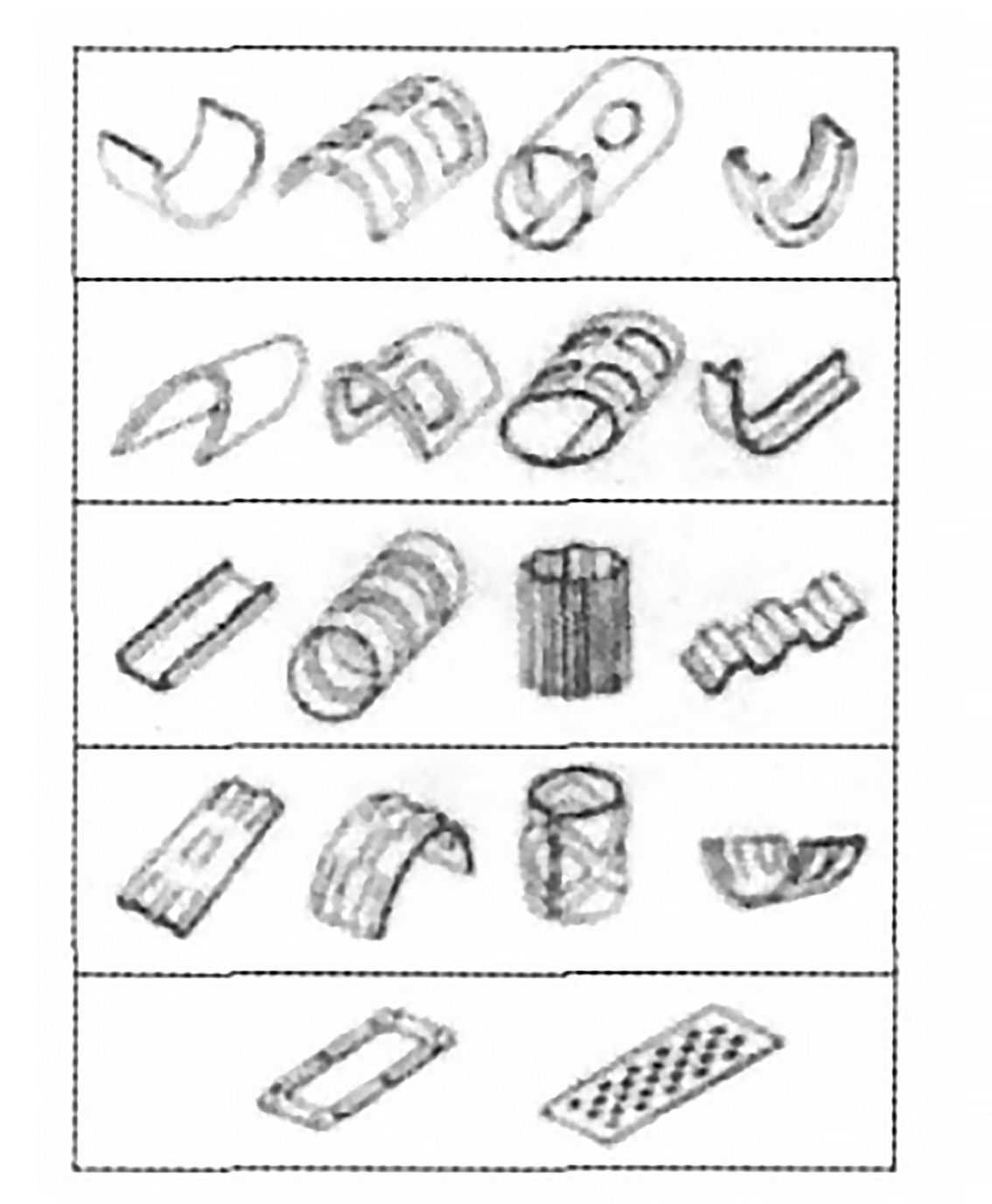

二本ロール曲げ機は、アメリカのカウフマンによって発明された。それ以来、イギリス、日本、フランス、イタリア、ロシアなどの国もこの技術を習得し、高度に自動化されたベンディングマシンを製造してきた。 CNCマシン ツール。これらの機械は、航空、化学、民生品などの産業で、さまざまな薄肉部品を製造するために使用される。部品には、円筒形や円錐形のシェル、パイプ部分、特殊形状の薄肉部品、さまざまなユニットを持つ薄肉部品、補強板や波板部分などがある(図7参照)。

図 7 RESM 技術で製造された薄肉部品

3本ロールや4本ロールの曲げ技術と比較して、RESMプロセスにはいくつかの特筆すべき特徴と利点があります:

しかし、考慮すべきデメリットもある:

結論として、RESM 技術は幅広い応用の可能性を秘めています。現在、中国の化学工業やボイラー、圧力容器などの産業が発展を続けているため、数値制御による厚板や高強度板の曲げ加工機に対する需要が高まっています。一方、石油タンクローリーや石油タンク産業の発展により、薄板、超長尺タイプ、多曲率、数値制御が可能な小型ベンディングマシンのニーズが高まっている。今後の 曲げ技術 はまた、CNCベンディングマシンを中心としたフレキシブルなベンディングユニットの開発にも関与する。

3) 板圧延機の自動制御

機械式ベンディングマシンは一般的に強電流制御を採用し、油圧式プレートベンディングマシンはNC(数値制御)制御を採用している。NC制御システムは、主にワークロールの両端にあるオイルシリンダーの位置制御を静的・動的に同期させるために使用される。

圧延工程では、主にオペレーターが経験に基づいて制御を行っている。しかし、数値制御圧延機は自動制御を可能にし、高い圧延精度、能率、操作性を提供します。バッチ圧延はもちろん、単品小ロット圧延にも適しています。

現在、水平ダウンタイプ、カーブダウンタイプ、上ロールクロス可動式3本ロール曲げ機、2本ロール曲げ機、普通型・円弧型4本ロール曲げ機、マリンベンディングマシンなど、さまざまな曲げ機にCNC機能が搭載されている。

これらの機械の中核部品は産業用コンピューター処理PLCであり、ワークロールの左右のオイルシリンダーを動的および静的に同期させるだけでなく、圧延時間、毎回の圧下量、下ロールの水平移動、板金の送り速度、理論成形半径、各ロールの荷重、予備曲げ時の最小残留直線エッジなどのプロセスパラメーターを自動的に計算し、最適化する。この最適化は、板厚、幅、ドラム径、降伏限界などのパラメータに基づいて行われます。

しかし、3本ロールベンディングマシンは、上下のローラーの配置がずれているため、板金の送り速度の制御が難しく、実際の数値制御ができない。一方、4本ロール曲げ機や2本ロール曲げ機は、板金の送り速度を正確に制御できるため、リアルなCNC制御が可能である。

Changzhi鍛造は開発に成功した a CNC 4ロールベンディングマシンは、国内のギャップを埋め、世界の先進的なプレートベンディングマシンメーカーの製品に匹敵する。

NC(数値制御)4本ロール曲げ機の上ロールは、DCモーターを動力源とする主駆動ロールである。速度と位置のフィードバックは、DCスピードガバナー、DCモーター、光電エンコーダーで構成されるクローズドループシステムによって制御され、シート材の送りを正確に制御します。

下側のローラーと両側のローラーは、以下の方法で駆動される。 油圧シリンダー を上方向と下方向に移動させる。PLC(プログラマブルロジックコントローラ)は、入力信号(Ur)と変位センサによって収集されたフィードバック信号(Up)を比較し、それに応じて入力信号(△U)を調整する。この入力信号は、デジタル/アナログ(D/A)形式に変換され、油圧システムの駆動に使用され、下部ローラーと2つのローラーの位置を正確に制御します。

CNC4本ロール曲げ機の制御システムは、ユーロサーム590シリーズDCデジタルスピードコントローラー、オムロンC200HX PLC、三菱A970GOTタッチスクリーンヒューマンマシンインターフェイス、高精度変位センサー、およびRS232標準通信を介してC200HX CPUに接続されたディスプレイスクリーンというハードウェアで構成されている。

数値制御4本ロール曲げ機は、板厚、幅、直径、降伏限界、スプリングバック補正係数などのパラメータに基づき、圧延時間、下ロールの変位、圧延速度などのプロセスパラメータを自動的に計算し、最適化することができます。 サイドロール本機は自動制御も可能で、シートの送り速度、理論的な成形半径、各ロールの荷重、上ロールの傾き、予備曲げ時の最小残留直線エッジなどを設定できる。また、自動制御も可能です。

板金の送り速度やサイドロール、下ロールの位置を正確に制御することで、本格的なCNC圧延が可能。本機は100個のプログラムを記憶でき、プログラムの編集や呼び出しが可能で、エラー自己診断、アラーム、状態監視、パワーオフメモリーなどの機能も備えている。

4) コイルフレキシブル加工ユニット

コイル・フレキシブル加工装置は、通常、数値制御圧延機と、板の前面セクションの前処理システムおよび後面セクションの完成品搬送システムを含むその他のさまざまな装置を備えている。

このユニットは、1台または複数のコンピューターからなる制御システムによって制御され、コイルプレートの自動処理システムを形成する。

情報とマテリアルフローの統合 CNC曲げ加工 機械システムは、小ロットの効率的な自動処理を可能にする。

その結果、この装置は高い精度、効率、柔軟性を提供し、理想的な製造システムとなっている。

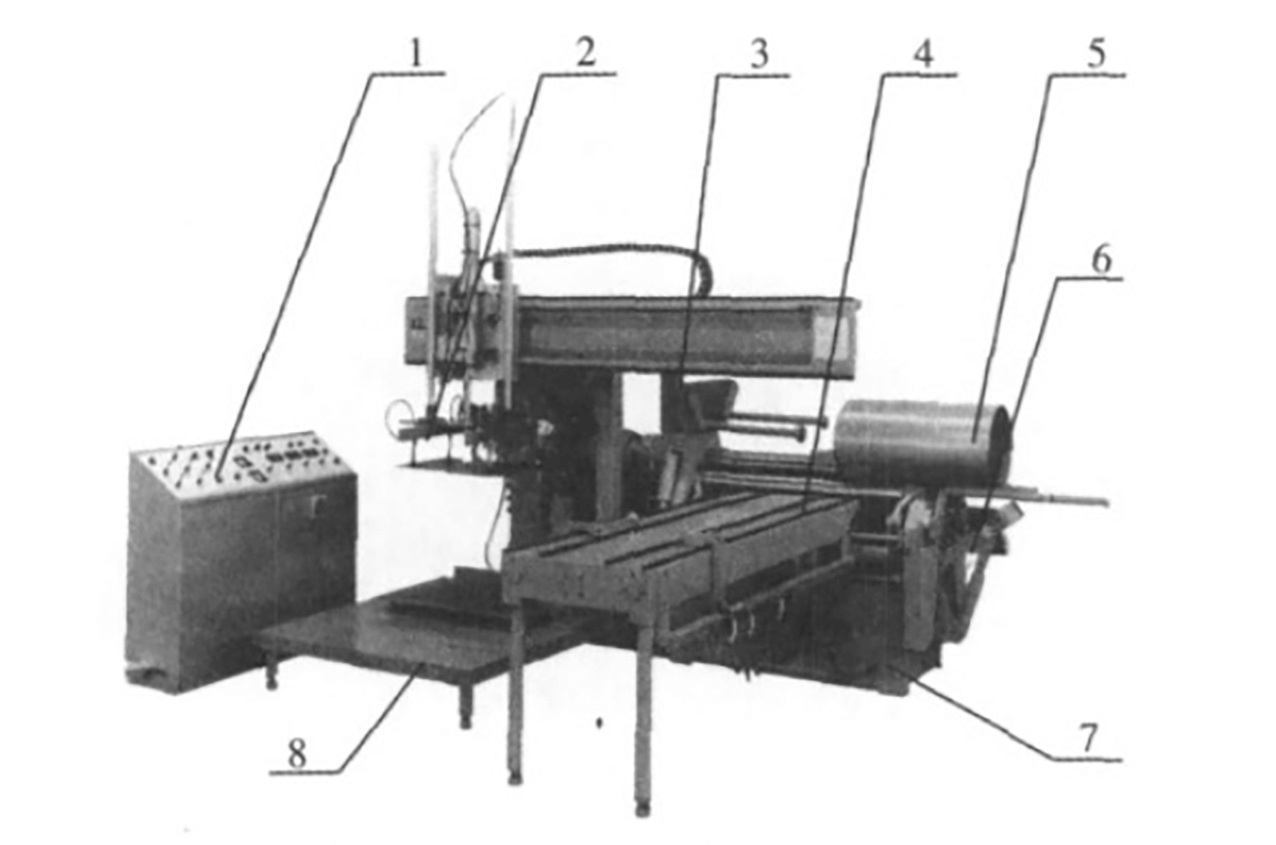

図8および図9は、フレキシブル板曲げユニットのレイアウトを示しており、CNC曲げ機、板材保管テーブル、積載マニピュレーター、積載テーブル、ブラケット装置、およびアンローディング装置で構成されている。

図8 コイルフレキシブル加工ユニットのレイアウトI

1.電気キャビネット 2.ローディングマニピュレーター 3.ブラケット装置

4.ローディングテーブル 5.ワーク 6.アンローディング装置

7.ベンディングマシンのメインエンジン 8.シート積み重ねプラットフォーム

図9 コイルフレキシブル加工ユニットのレイアウトII

1.ベンディングマシンのメインエンジン 2.ブラケット装置 3.荷降ろし装置

4.供給ローラーテーブル 5.ローディングマニピュレーター 6.プレート積み重ね台

圧延工程では、ローディングマニピュレーターが板材保管テーブルから板材を取り出し、ローディングワークテーブルに置きます。その後、マニピュレーターが板材を整列させ、板材曲げ機に送ります。

圧延が進むと、マニピュレーターはワークの形状、厚み、直径に応じてワークを固定する。ワークの内側や両側から貼り付け、ワークの曲率に合わせて支持し、目的の形状に仕上げます。

圧延工程が終了すると、メインマシンはベアリングボディを解放し、アンロードマニピュレーターがワークを押し出します。その後、排出マニピュレーターがワークをピックアップし、完成品テーブルまで搬送します。最後に、本機とマニピュレーターは元の位置に戻り、次のワークの圧延に備えます。

コイル・フレキシブル加工装置の中には、板金センタリング、円筒検査、溶接などの追加設備を備えているものもある。

先進の大手メーカー 圧延機 スイスのHAEUSLER、ドイツのSCHAFER、イタリアのPROMAU DAVI MG、SER-TOM、BODRINI、スウェーデンのROUNDO、日本のKURI-MOTO、イギリスのHUGH SMITHなどである。

スイスにあるHAUSLER社の4ロール式プレートベンディングマシンは最も有名で、その最大仕様は78000kNに達し、板厚は250mm、板幅は4000mmで、板厚の1.28倍しかストレートエッジとして残らない。

ドイツのシェーファー社、イタリアのダヴィ社、イタリアのMG社、イタリアのFAC-CIN社、イタリアのSERTOM社、イタリアのBODRINI社などの一部の企業では、水平ダウンタイプの3本ロール曲げ機が一般的であり、厚板や超重板の圧延に最適である。

日本ではKURIMOTOの上ローラー横移動式(上ローラーユニバーサル式)が主流で、イギリスのHUGH SMITHやイタリアのFACCINの大型マリンがある。 板圧延機 高い技術を持っている。

イタリアのPROMAU DAVI社やMG社の曲面3本ローラー曲げ機や4本ローラー曲げ機が普及しており、曲面3本ローラー曲げ機の最大板厚は140mmに達する。

DAVIのCNC円弧4本ロール曲げ機は完全油圧駆動で、両側のローラーは円弧運動モードである。サイドローラーと上部ローラーの接点は上部ローラーの中心線に近く、最小ロール径は上部ローラーの1.1倍に達することができます。

残りの直線面は短く、機構間の摩擦抵抗はほぼゼロ。油圧遊星ドライブは、上ローラーと下ローラーの軸端に直接結合されており、高い伝達効率と小さな設置面積を実現しています。ベアリングはメンテナンスフリーで、潤滑の必要がありません。自動リニア速度補正機能により、圧延中の上ローラーと下ローラーの速度が確実に一致します。

CNC制御が可能で、単一および複数の曲率半径のワークピースを自動的に計算し、プログラムすることができます。プログラムの修正・保存が可能で、ネットワーク制御が可能です。3Dアニメーションリアルタイム表示機能を搭載し、REAL AUTO-CAD(CAD/CAM)を装備しています。

中国は世界最大のベンディングマシンの生産国であると推定されているが、業界全体の競争力は高くない。その主な理由は以下の通りである:

数十年にわたる成長を経て、中国のベンディングマシン産業は構造化された製造クラスターと効率的な産業チェーンを確立した。これにより、国内の設備製造業のニーズをよりよく満たし、工業化のプロセスを推進することができるようになった。

中国の板曲げ機製造業をさらに強化するためには、国家産業活性化計画を活用することが重要である。そのためには 製品構造また、企業を変革・アップグレードし、海外の先進技術を取り入れ、自主的な革新能力を高め、業界の裾野を広げる。