金属板の正確な曲げ加工を達成することが、なぜこれほど難しいのか不思議に思ったことはありませんか?この記事では、プレスブレーキの曲げ精度の複雑さを探ります。角度誤差の理解から材料品質と曲げ力の影響まで、曲げ精度に影響を与える要因についての洞察を得ることができます。プレスブレーキの操作を改善し、金属加工プロジェクトでより安定した結果を得るための実践的なテクニックと考察を学ぶことができます。知識を深め、曲げ工程を最適化しましょう。

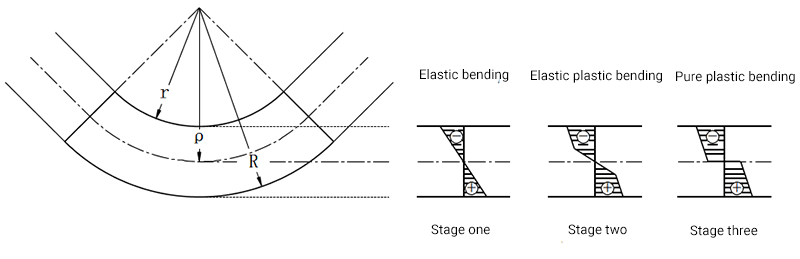

角度誤差と 真直 エラー

質問:「理想的な曲げ状態」に角度誤差や真直度誤差はあるのか?

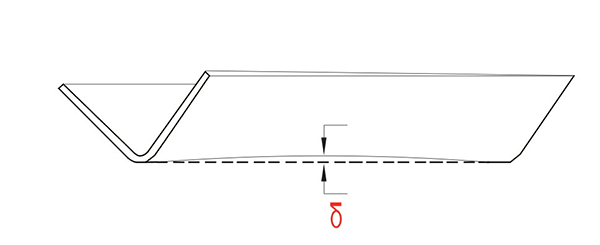

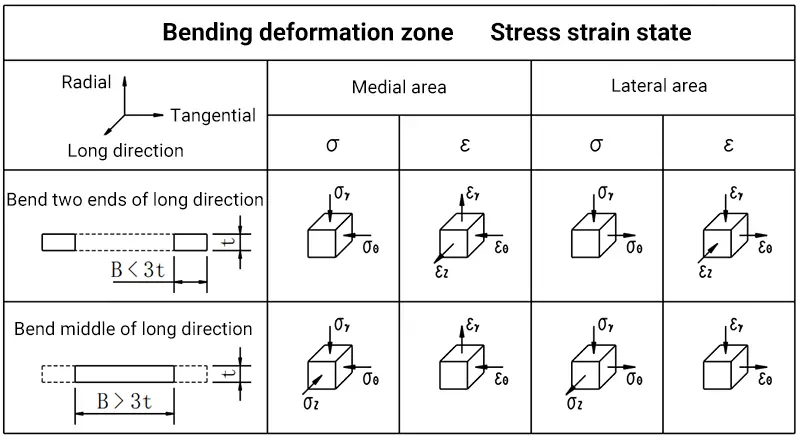

板金曲げ加工の応力・ひずみ解析

真直度 エラー分析

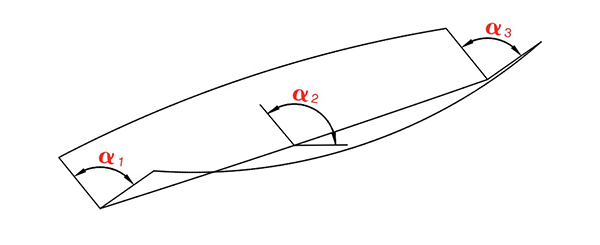

その後 板金 曲げ加工されたワークピースのエッジは自然なたわみを示し、これは通常、最大たわみ(δ)で測定されます。

応力解析によると、変形部の応力(σZ)は外側が引張、内側が圧縮となる。この相反する引張応力と圧縮応力によって曲げモーメントが発生し、曲げ加工中にワークを真っ直ぐに保つために必要となる。しかし、曲げ加工が終わると、このモーメントは消失し、ワークピースが上方にたわむ原因となる。

長ければ長いほど ベンドプレート が大きいほど、たわみ(δ)は大きくなる。同様に ベンドプレート つまり、プレート幅が小さいほど、たわみ(δ)は大きくなる。

しかし、曲げ角度を150°から90°に小さくすれば、たわみ(δ)は小さくなる。

また、板厚が厚くなると、たわみ(δ)も比例して大きくなる。

の端に圧力をかける。 ベンディングシート矯正曲げや3点曲げなどを通じて、ワークピースの真直度を向上させることができる。

プレスブレーキ機の曲げ精度に影響を与える主な要因は、プレスブレーキの剛性、曲げモード、曲げ力です。

プレスブレーキ機械の剛性指標を設計で決定するには?

のたわみ変形 プレスブレーキ 機械

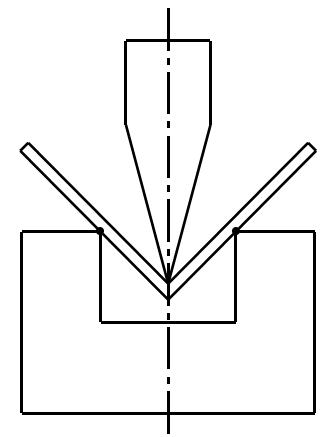

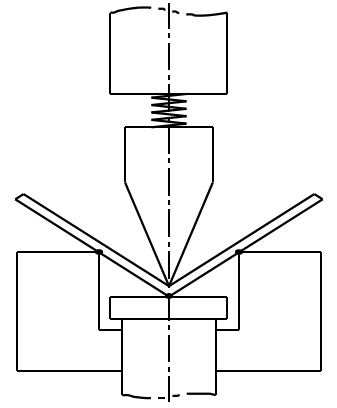

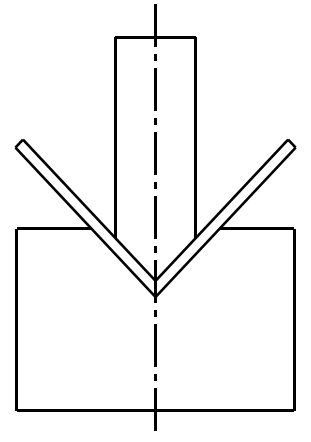

1)空気屈曲

2)3点曲げ

3)コイニング

曲げ中、曲げ力はどのように変化するのか?

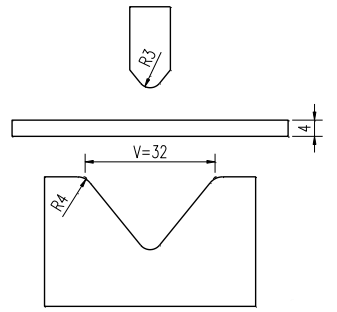

1)鋭角パンチの自由曲げ

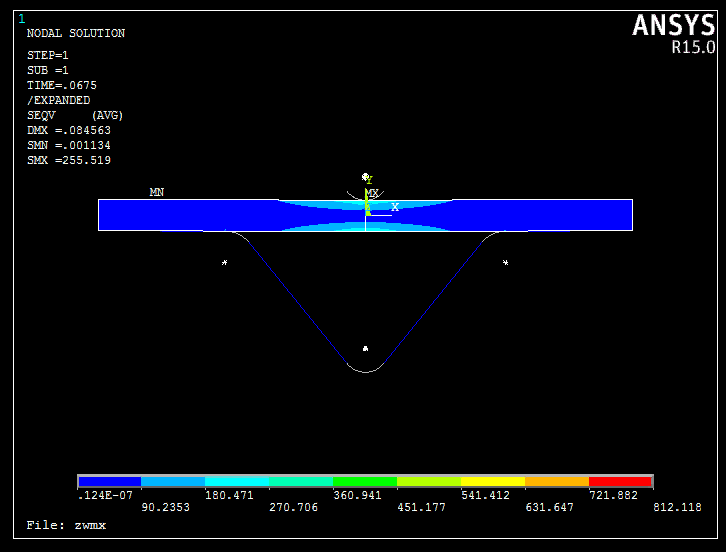

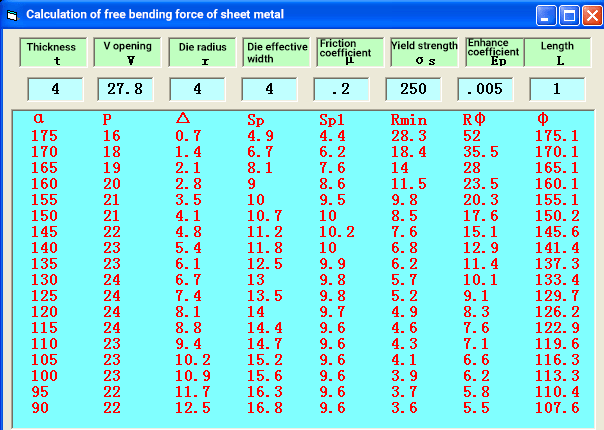

添付の図に示されているように、自由曲げモードでは、シート材は Q235鋼これは線形硬化を伴う理想的な弾塑性挙動を持つと考えられている。また 降伏強度 この材料のσS=250MPa、硬化弾性率(正接弾性率ともいう)は1050MPaである。

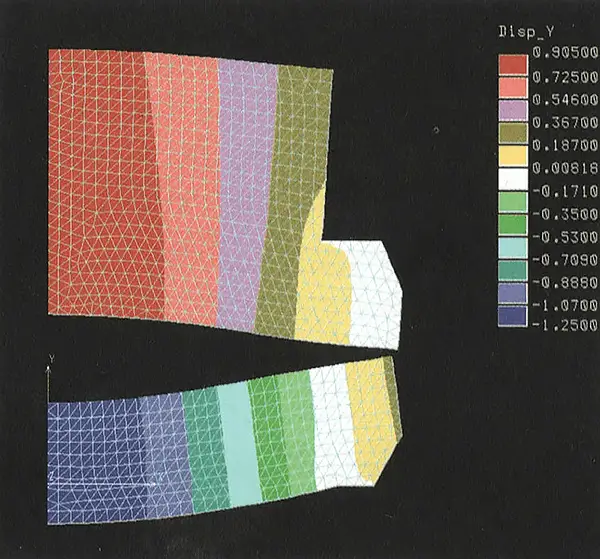

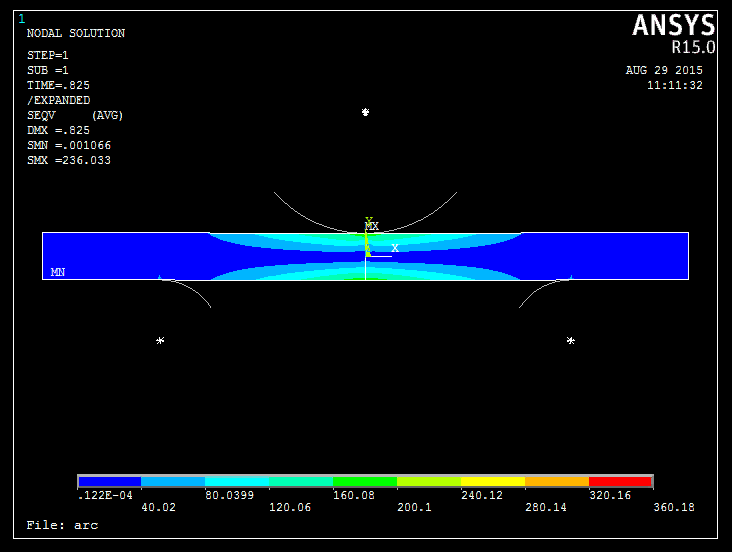

ANSYSの解析結果は以下の通りである。

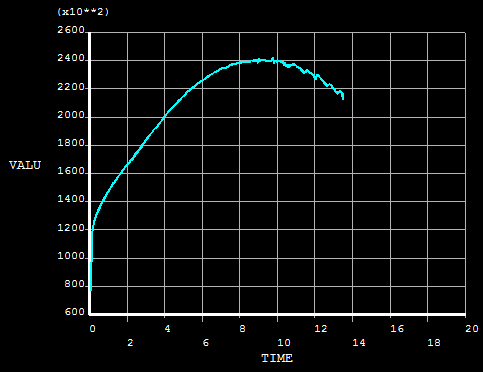

曲げ力 カーブを描く:

分析法の結果は以下の通りである。

2)ワイドナイフ・ベンディング

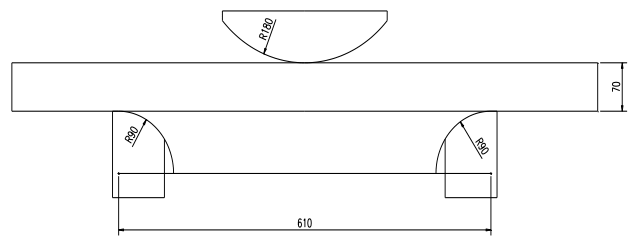

添付の図に示すように、上型はR180の広い円弧で設計され、シート材料はX80とされている。この材料は理想的な弾塑性挙動を示し、線硬化を示す。 降伏強度 はσs = 552 MPaである。この材料の硬化弾性率(正接弾性率ともいう)は840MPaである。

ANSYSの解析結果は以下の通りである。

曲げ力曲線:

曲げ精度に影響する要因は他にもあり、板厚の不均一、板硬度、曲げ加工時の作業台やラムの変形、金型開度の選択、上型の下型への挿入深さ、金型の摩耗、作業台の凸凹などがある。これらの要因によって、曲げ角度や曲げ後のワークの真直度に誤差が生じる。

ダイ・オープニングと 上型が下型に入る深さ は手動プログラムによって制御される。

ノミナルベンドは、低炭素のフリーベンドである。 鋼板 引張強さσb = 450 N/mm²で、開口距離V = 8 × SのV字型ダイ上でシートを90°に曲げる。

板厚が不均一な板でノミナル曲げを行うと、角度の誤差が生じることがある。

板の硬さが均一でない場合、曲げ加工時のワークのスプリングバックは均等ではありません。

したがって、素材の品質は加工品質に大きな影響を与える。

荷重が作用すると、作業台とラムは弾性変形を起こす。

への上型の深さ 下型 は全長にわたって不均一であり、これはワークピースの曲げ角度と真直度に影響する。

この問題を解決するために、この機械はワークテーブルの変形を補正するためにワークテーブルのNC凸部を採用し、上型の下型への深さを全長にわたって実質的に均一に保ち、上型の下型への深さの精度を向上させた。 曲げ角度 とワークピースの真直度。

偏心荷重とは、ラムの左側または右側で荷重を操作することをいう。偏心荷重に強い。

偏心荷重が作用すると、作業台とラムの間に傾きが生じる。

ラム両端の格子検出機構が偏差を検出し、コンピュータにフィードバックする。コンピュータは比例サーボ弁を制御してオイルシリンダーに入るオイル量を調整し、2つのピストンの位置を同期させ、作業台とラムの平行度誤差を小さく保つ。

特殊な部品を加工する場合は、上記の偏心荷重を考慮する必要がある。一般的に偏心荷重下での運転は避ける必要がある。

その後 曲げ部分 が形成され、その角度が約α°である場合、測定された角度誤差値△α°は、下死点の位置Yを調整することによって補正することができる。この補正値△Yは次の式でおおよそ計算できる:Y=K×V×△α

どこでだ:

α≒90°の場合、K≒0.0055。8-12面折り返し鋼棒の場合、α≒135°~157.5°の場合、K≒0.004。

検査部角度が図面要求より大きい場合は、補正値△Yに従って下死点位置を下方に調整し、そうでない場合は上方に調整する。

例1:

両端の角度は中央の角度と等しい。

α=150°の12角形を折る場合、開口部V=200mmを選び、曲げた後の角度を測定するとα=151.5°となる。上記の方法で計算すると、△αは1.5°、Kは0.004となる。

Y = K × V × △α = 0.004 × 200 × 1.5 = 1.2mm。

下死点位置Y+△Yをコンピュータに入力する。

例2:

両端の角度は中央の角度と等しくない。

開口部V=60mmでα=90°に曲げたワークの場合、実測の両端角度はα=90°、中間角度はα=91°となる(凸量が足りない)。

上記の方法:△α=1°;K=0.0055

Y=K×V×△α=0.0055×60×1=0.33mm。

元の凸の値に△Yを足してコンピューターに入力する。

中央の角度が両端の角度より小さい(凸量が大きい)場合は、元の基準から△Yだけ凸量を減らしてコンピュータに入力する。

例3:

コラムの下端の角度は等しくない。開口幅V = 60mmで、α= 90°で曲げられたワークピース。

実際に測定された左端の角度はα=90°、右端の角度はα=91°(左下、右上)。

上記の方法:△α=1、K=0.0055

Y=K×V×△α=0.0055×60×1=0.33mm

右端のゼロ点のY+△Y値を上方向に入力し、基準位置を変更する。

角度精度は、曲げ加工において最も複雑で難しいパラメータである。一般的な曲げ加工方法には、底曲げと 空気曲げ.底曲げの様々な応用例を以下に示す。

ボトム曲げは、曲げの間に加えられる下向きの力を調整することによってコントロールされる。 曲げ加工 で金属を成形します。その利点は、最大±15分に達する高い角度精度と、安定した曲げ角度です。

しかし、欠点も大きい。エア曲げの最大5~8倍の力が必要で、柔軟性も低い。角度や形状が異なれば、異なる金型が必要になる。

自由曲げとしても知られるエア曲げが、より一般的に使用されている。この曲げ加工は、Y軸の下降、つまり上型が下型を貫通する深さを調節することによって制御される。 曲げ角度.

エア曲げの利点は、必要な力が小さく、1セットの工具で様々な角度のワークを曲げることができるため、柔軟性が高いことです。欠点は、曲げられたワークピースの角度の精度が低く、一貫性が劣ることである。

エア曲げの角度精度が低いのはなぜですか?例えば 板金 下型がV10の場合、下表に示すように、上型が押し下げられる距離に0.05mmの差があると、1°の角度偏差が生じます。

表.下型開き角度と曲げ角度の違いによる1°の角度変化に対応する下降深さの変化

| 曲げ角度/下型開き | 30° | 45° | 60° | 75° | 90° | 105° | 120° | 135° | 150° | 165° |

| 4 | 0.17 | 0.07 | 0.04 | 0.03 | 0.02 | 0.02 | 0.02 | 0.01 | 0.01 | 0.01 |

| 6 | 0.26 | 0.11 | 0.07 | 0.05 | 0.04 | 0.03 | 0.03 | 0.03 | 0.03 | 0.03 |

| 8 | 0.36 | 0.14 | 0.08 | 0.06 | 0.05 | 0.04 | 0.04 | 0.03 | 0.03 | 0.03 |

| 9 | 0.41 | 0.16 | 0.09 | 0.07 | 0.05 | 0.05 | 0.05 | 0.04 | 0.03 | 0.03 |

| 10 | 0.45 | 0.18 | 0.10 | 0.08 | 0.05 | 0.05 | 0.05 | 0.05 | 0.05 | 0.04 |

| 12 | 0.54 | 0.22 | 0.13 | 0.08 | 0.07 | 0.05 | 0.05 | 0.05 | 0.05 | 0.05 |

| 14 | 0.61 | 0.24 | 0.15 | 0.10 | 0.08 | 0.07 | 0.06 | 0.06 | 0.06 | 0.06 |

| 15 | 0.66 | 0.26 | 0.16 | 0.11 | 0.08 | 0.08 | 0.07 | 0.07 | 0.07 | 0.06 |

| 16 | 0.71 | 0.28 | 0.16 | 0.12 | 0.09 | 0.08 | 0.07 | 0.07 | 0.07 | 0.07 |

| 18 | 0.81 | 0.32 | 0.19 | 0.13 | 0.11 | 0.09 | 0.08 | 0.08 | 0.07 | 0.07 |

| 20 | 0.90 | 0.36 | 0.21 | 0.15 | 0.11 | 0.10 | 0.09 | 0.09 | 0.09 | 0.08 |

| 22 | 1.00 | 0.40 | 0.23 | 0.16 | 0.13 | 0.11 | 0.10 | 0.09 | 0.09 | 0.09 |

| 24 | 1.09 | 0.44 | 0.25 | 0.17 | 0.14 | 0.11 | 0.10 | 0.10 | 0.10 | 0.10 |

現在、ベンディングマシンのY軸精度は一般的に0.01mmに達することができるため、角度の偏差はそれほど深刻ではないはずだ。しかし、金属板の厚さが完全に一定であることを保証できるだろうか?

もし1.厚さ5mm シートの厚さが10%違うということは、0.15mmの違いで、上型と下型の距離が0.15mm違うのと同じで、約3°の角度偏差が生じる。

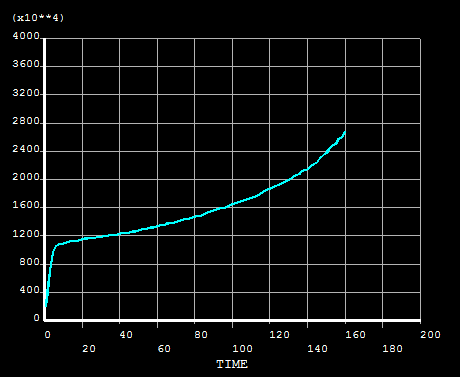

同様に、金属板のひずみ硬化特性が 10% 変化すると、曲げ角度は約 1.5°変化する。金属板の厚みとひずみ硬化が空気曲げ時の曲げ角度に与える影響を図6に示します。

ここがベンディングマシンとの違いである。 金属切断機 道具を使う。と 金属切断 工作機械が十分な精度を備えている限り、未加工ワークピースのサイズ差に関係なく、加工部品の最終的な精度を保証することができます。

しかし、一般的なエアベンディングのやり方はそうではない。 プレスブレーキそれはマシン本来の精度の問題ではない。