単純な金属板が、どのようにして複雑な三次元の物体に変化するのか、不思議に思ったことはありませんか?金属加工の重要な工程であるプレスブレーキ曲げ加工は、この魅力的な変形の鍵を握っています。この記事では、プレスブレーキの世界に飛び込み、この重要な技術の背後にある原理、種類、動作メカニズムを探ります。精密金属曲げ加工の秘密を解き明かしましょう!

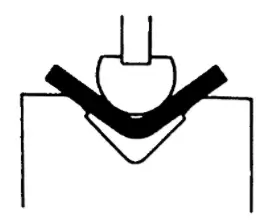

プレスブレーキの曲げ加工は、上型または下型の圧力で金属板を弾性変形させます。 下型 プレスブレーキマシンの、塑性変形に続く。

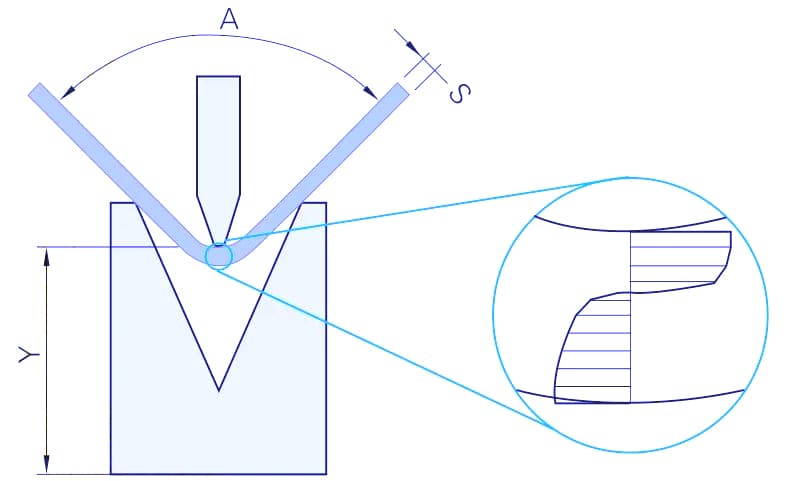

塑性曲げの開始時、板は自由に曲がる。上型または下型の圧力が板に加わることにより、板は徐々に下型のV溝の内面に適合し、曲率半径と 曲げ力 腕が減っている。

これは、ストロークの終わりに上型と下型が完全に接触し、ベンディングと呼ばれるV字形が形成されるまで続く。

一般的にプレスブレーキ曲げ加工は、板材に圧力をかけることで板材や板材の角度を変える加工技術です。

曲げ加工は、板金が使われる場所であればどこでも目にすることができる、非常に広範な用途であり、生活のあらゆる場面に触れていると言えるでしょう。プレスブレーキの目的は、平板を実用に必要なさまざまな立体部品に折り曲げることです。

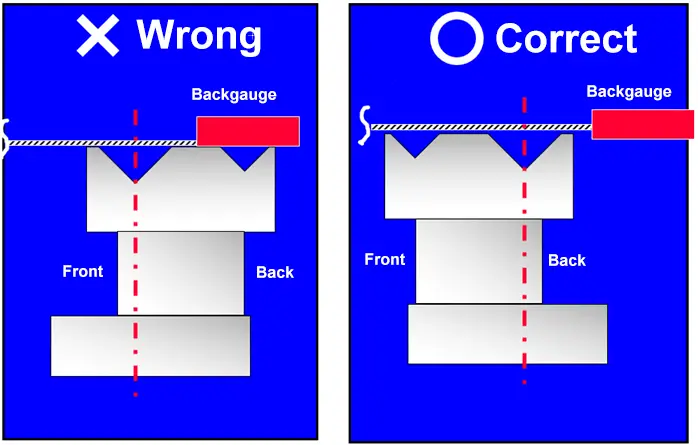

これはどのようにして実現するのか?シートメタルを下型に水平に置き、バックゲージを使用して位置決めし、金属を下型の Vグルーヴ を上型に装着し、所望の曲げ角度を得ることで、下図に示すように、平らなシートが立体的なワークへと変化する。

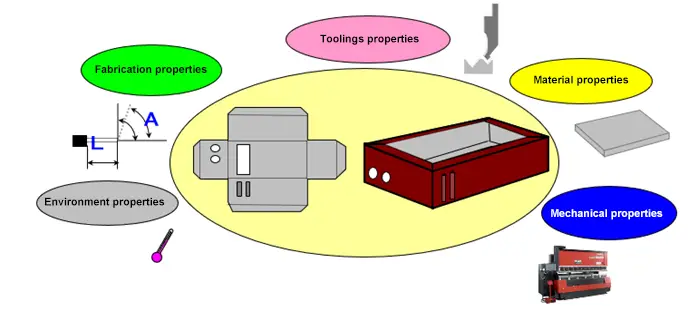

曲げ加工には、注意を要する多くの側面があります。曲げ加工製品では、寸法精度、曲げ半径、角度精度、真直度、圧痕を考慮することが重要です。

曲げ加工された製品の真直度は、機械フレームの剛性(フレーム設計、鋼材の選択など)に依存し、圧痕は、下型のショルダー半径を大きくするか、圧痕防止フィルムを使用するか、圧痕のない下型を使用することによって、最小化または除去することができる。

プレスブレーキそのものについては、Y軸とX軸の精度、安定性、安全対策(手の挟み込み防止など)、操作性(CNCシステムフォローサポートT軸、上型と下型の油圧クランプ、自動工具交換、自動曲げ)などを検討する必要がある。

プレスブレーキ プレスブレーキは、金属板を正確かつ効率的に曲げ、成形するために、産業加工工程で使用される重要なツールです。プレスブレーキには主に2つのカテゴリーがあります: 機械プレス ブレーキと油圧トランスミッションを使用するもの。

機械式プレスブレーキ: これらの機械は、通常はフライホイールを動力源とする機械的駆動システムを採用し、力を発生させる。この力は、機械の設計により、クランク機構または偏心ギアを介して工具に伝達されます。機械式プレスブレーキは、高速で作動し、優れた精度を提供するため、薄物から中程度の厚さの材料の単純な繰り返し曲げ作業に最適です。しかし、機械式プレスブレーキの欠点は、一般的にメンテナンスの頻度が高く、エネルギー効率が低いことです。 油圧プレス ブレーキをかける。

油圧プレスブレーキ: その一方で 油圧トランスミッション プレスブレーキは、曲げ力を発生させるために流体動力を使用する。これらの機械には 油圧シリンダー油圧式プレスブレーキは、機械式プレスブレーキに比べいくつかの利点があります。油圧式プレスブレーキは、機械式プレスブレーキに比べていくつかの利点があります:

機械式プレスブレーキにも油圧式プレスブレーキにもそれぞれ独自の利点と用途がありますが、油圧式はその多用途性、精度、メンテナンスの容易さにより、ますます人気が高まっています。タイプに関係なく、あらゆる加工プロジェクトに最適なプレスブレーキを選択することは、材料要件、生産量、希望する性能能力などの要因によって決まります。

プレスブレーキは、精密に制御された力の加え方を基本原理として作動します。機械は上下のワークテーブルで構成され、その上に対応する上下の金型がしっかりと取り付けられています。特定の形状に加工されたこれらの金型は、成形工具として機能します。ワークテーブル間の相対的な移動は、主に高度な油圧トランスミッションシステムによって駆動され、力と変位を正確に制御することができます。

上型が下降すると、下型に置かれたワークに集中荷重がかかります。注意深く設計された両ダイの形状は、材料の変形を導くために協調して働きます。ダイスの形状と加えられる力の間のこの相乗効果により、金属板の制御された曲げが可能になり、希望する角度とプロファイルを達成することができます。

油圧システムは、曲げ加工に必要なパワーを供給するだけでなく、曲げ加工を細かく制御することもできます。最新のプレスブレーキには、高度なCNCシステムが組み込まれていることが多く、プログラムされた一連の曲げ加工を再現可能な精度で行うことができます。この堅牢な機械設計と精密な制御機構の組み合わせにより、プレスブレーキは板金加工に不可欠なツールとなり、複雑な形状を高い精度と一貫性で製造することができます。

曲げ加工は、制御された変形によって板金を特定の形状に変形させる、基本的な冷間成形プロセスである。通常、常温で行われるこの圧力ベースの技術は、金属、非金属、複合材料を操作するのに十分な汎用性があります。

この工程では、精密曲げ金型と油圧プレスブレーキが使用されます。曲げられた部品の寸法精度は、上下の金型と曲げ装置の能力の相乗効果によって保証されます。

成形シーケンスは次のように展開する:所定の寸法のシートがダイの間に配置される。上型は計算された曲げ力を発揮し、下型は反力を発生させる支持点を提供します。この相互作用により曲げモーメントが発生し、シートに制御された変形が生じます。最終的な曲げ角度は、上型の下型キャビティへの侵入深さによって正確に決定されます。

CNCプレスブレーキの主な機能部品には以下のものがある:

これら3つの要素は、完成したワークピースの品質と精度を決定する上で極めて重要である。

効果的なプレスブレーキ曲げのための主要原則:

これらの原則を守り、最新のCNCプレスブレーキの精度を活用することで、メーカーは幅広い材料と形状にわたって一貫した高品質の曲げ加工を実現することができます。

曲げ加工中、プレスブレーキのラムは、作業者が怪我をすることなく適切に曲げ加工を行うために、作業段階に応じて異なる速度で下方に移動することができます。

段階は4つある。

PHASE 1 - 急速、板金まで。

これはプログラムで制御できない固定速度である。シリンダーの上部チャンバーには、タンクから直接低圧オイルが大量に供給されるため、ラムは自重を利用して自由に落下する。

PHASE 2 - ワーキングスピード(数値制御で設定可能)。

最大許容作業速度は、現行の安全規制に準拠し、10mm/sです。急速降下中、ラムが速度変化に近づくと(シートメタルから約20mm)、ラムは減速を開始します。これは、シリンダーの下部チャンバー内の油圧を調整することによって達成されます。

高速回転が作業速度に切り替わり、シリンダーの上部チャンバーに高圧オイルが供給され、シートメタルを変形させるのに必要な力が得られます。油圧は、作業ニーズと使用工具の最大強度に応じて、調整装置によって設定されます。作業速度は、作業者が表面を傷つけることなくシートメタルを動かすことができるように設定する必要があります。

フェーズ3 - 低速(滞空)

ラムが要求角度を達成するためにY軸に沿って適切な位置に達すると、数秒間待機する。この時間は数値制御で設定することができ、長ければ長いほど、シートメタルはより降伏し、その後、その降伏は減少する。 スプリングバック.

フェーズ4 - 復帰速度

曲げが完了すると、プレスブレーキのラムは、下側のシリンダーの加圧と上側のシリンダーの減圧によって上方に戻ります。曲げられた製品が大きかったり、重かったりする場合は、作業者が手に取る前に、製品が作業者の方に落ちてしまわないように、戻り速度を落とす必要があります。

プレスブレーキのオペレーターは、ラムのYストロークも設定しなければなりません。曲げ時間を短縮するために、製品のハンドリングと取り外しが簡単にできるように、戻り速度は最小限に抑える必要があります。

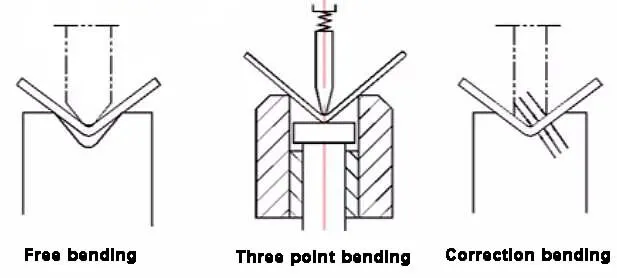

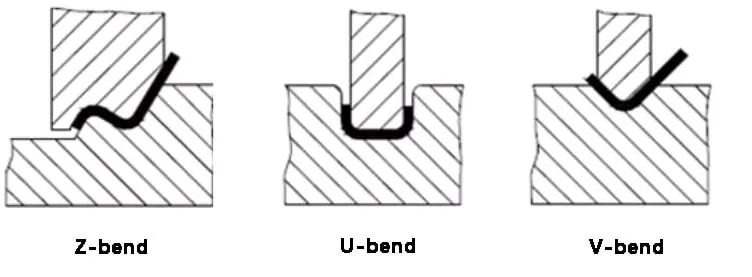

自由曲げ、3点曲げ、矯正曲げなどがその例である。これら3つの方法の違いは、下図で見ることができる。

自由曲げ

自由曲げは空気曲げとも呼ばれ、他の方法より複雑ではない。そのため 曲げ角度 は、下型のV溝への上型の深さによって制御される。

曲げ部品の精度は、Y1、Y2、V軸の上型と下型、プレートなど、さまざまな要因に左右される。

しかし、汎用性が高く、加工範囲が広いため、広く使われている。単純な構造で体積が大きい、あるいは出力がそれほど大きくない構造物に適用される。

三点曲げ

3点曲げは、ダイ曲げ(ボトム曲げ)とも呼ばれ、下型のウェッジの高さによって曲げ角度が決まる。

上型は十分な曲げ力を与えるだけで、ラム上の油圧パッドを介して金型間の非平行性を排除する。

この方法は、高精度の部品を製造することができる。 真直 エラーが発生する。複雑な構造を持ち、体積が小さく、大量処理される構造物に使用される。

修正曲げ

矯正曲げは、上型と下型で構成されるキャビティ内で成形するため、理想的な断面形状を得ることができる。しかし、曲げ力が大きく、金型補修を繰り返す必要があり、金型汎用性に乏しい。

この曲げ方法は、自由曲げでは実現できない特別な要求や特殊な断面形状がある場合によく使われる。

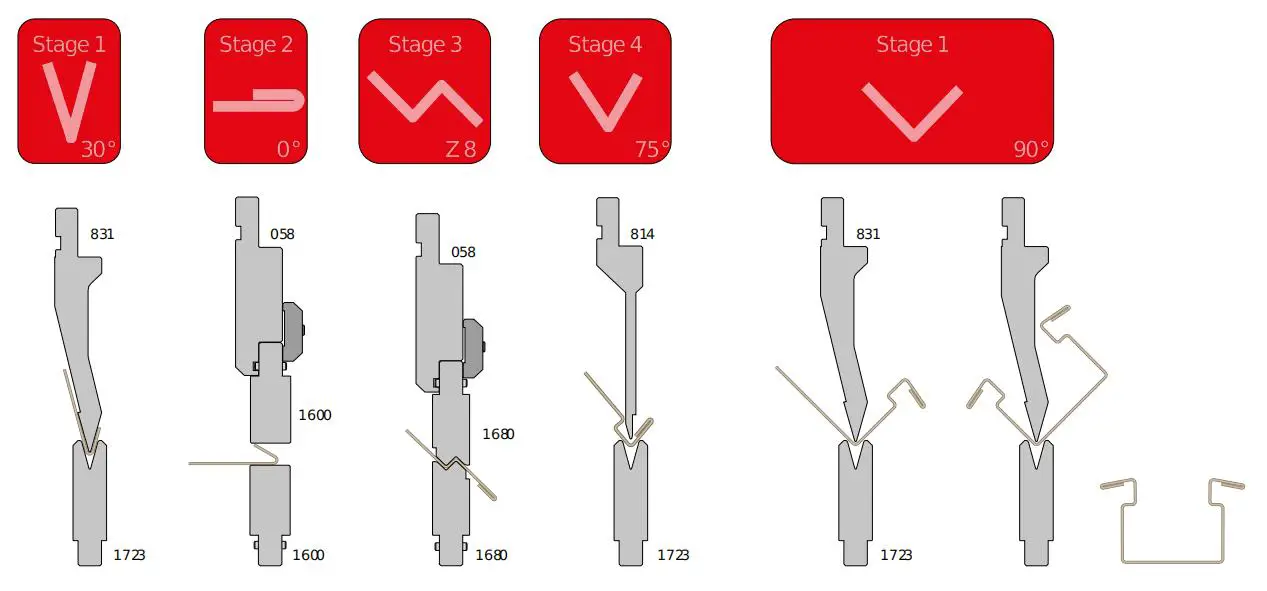

ステージ・ベンディング

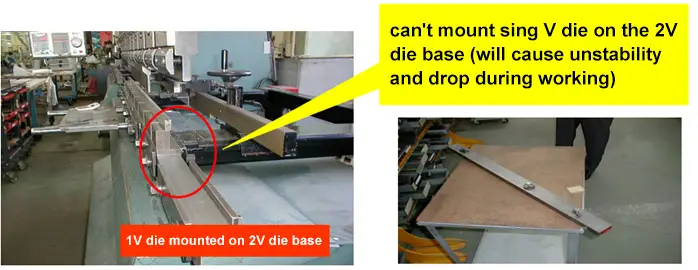

段階曲げとは、曲げ工程をスピードアップするために、プレスブレーキに異なる工具を同時に取り付けることである。

オペレーターは、プレスブレーキのZ軸に沿って、あるツールセットから別のツールセットへシートメタルを移動させ、さまざまな曲げを行うことができます。

オペレーターが重要である:

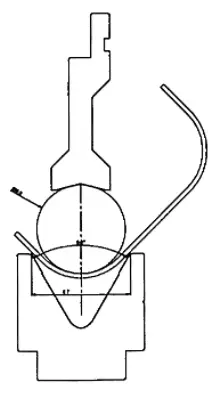

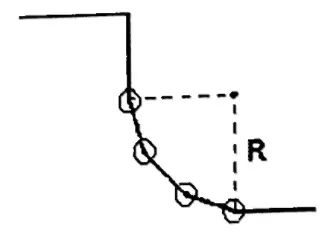

ラージ・ラジアス・ベンド

必要な曲げ半径を得るために、異なる寸法のラジアス工具を保持できるラジアス工具ホルダーを使用することで、大きな半径の曲げを得ることができる。

これらのラジアスツールは、テーブルが小さすぎて大きなラジアス曲げを得るために必要な大きな金型を取り付けることができない小型・中型のプレスブレーキに非常に便利です。

大曲げでは、他の曲げ加工に比べて板金の収量が少ないため、スプリングバックが大きくなり、計算が難しくなります。

そのため、スプリングバックの正確な値を決定するために、曲げ試験を実施する必要がある。スプリングバックの値は、材料とその厚さ、および求める半径に依存する。

さらに、スプリングバックは内部曲げ半径に影響するため、使用するR工具は必要な内部曲げ半径よりも小さくなければならないことに留意してください。

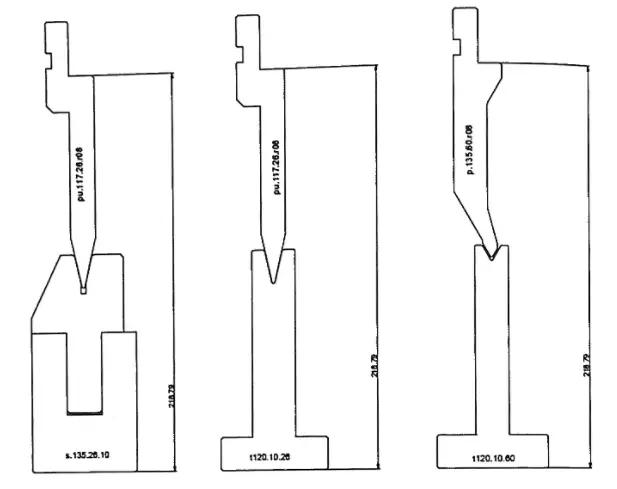

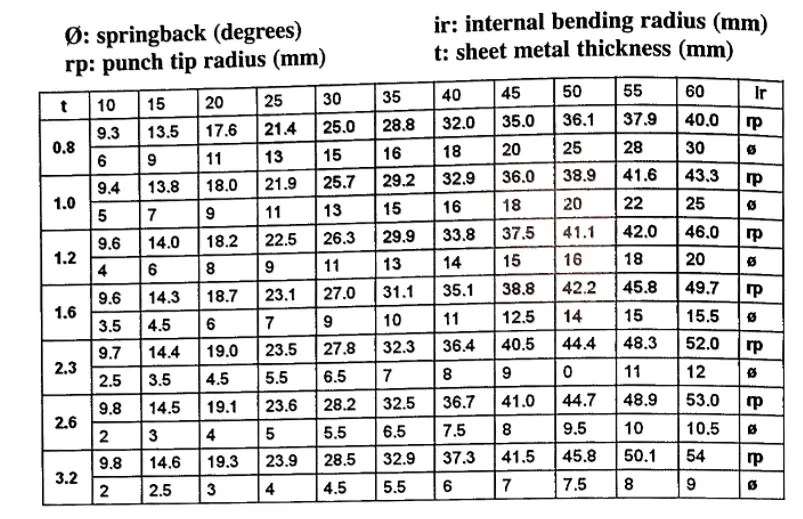

下の表は、板金の厚さによって異なる内部曲げ半径を得るために必要な、平均スプリングバックとパンチチップの見積もりです:

半径を決定した後、もう一つの難関は、正しい曲がりを実現するためのヴィー型の幅を決めることである。実際、2つの値の正しい比率を見つけることが重要である。

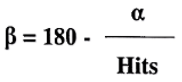

以下の式は、使用するダイスに最も適したものを示している。

曲げ半径が大きい曲げでは、シートメタルがラジアス工具との接触部分から離れ、内部の曲げ半径に気泡が生じることがあります。これは早すぎる曲げとして知られています。そのため、結果はあまり正確ではありません。

非常に精密な内面Rが必要な場合は、プラスチックインサート付きの金型を使用するのがよいでしょう。

分割されたラジアス工具が必要な場合、ラジアス工具を取り付けるためのねじ穴がある従来のホルダーは適切ではありません。この場合、作業者は、短いラジアス工具セグメントにも対応できるパススルーねじ付き断面加工ラジアス工具を選択しなければならない。

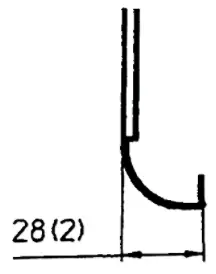

大曲げの際にオペレータが直面するもう一つの問題は、図面を理解し、バックゲージ(x軸)と曲げ軸(y軸)の距離を定義することである。と曲げ軸(y軸)の間の距離を定義することである。

プレスブレーキオペレーター 多くの場合、この寸法は、必要なプロファイルが得られるまで廃板金でテストを行うことで得られます。設計者は、曲線の中心から板金とバックゲージの接触点までの寸法を図面に記載することをお勧めします。

例えば右の図面では、外寸28mmはプレスブレーキのオペレーターには無意味で、実際にはカーブの中心から板金とバックゲージの接触点(すでに曲がっている側)までの寸法が必要で、それは25.2mmである。

バンプ・ベンディング

必要とされる内部半径が非常に大きく、一発で得られない場合、オペレーターは、以下の方法で得なければならないかもしれない。 バンプ成形.バンプ成形は、ロール曲げに似た曲げを得るために、プレスブレーキを数回かける曲げからなる。

バンプ成形で作られた大きな半径の曲げは、半径がいくつもの短い直線で構成され、はっきりと見えるため、審美的に非常に悪い。

バンプ成形を使用するには、いくつかの要素を確立する必要があります。まず第一に、オペレーターは必要なプレスブレーキのヒット数を計算しなければなりません。

そして、それぞれの曲がり角の距離と角度を知るために、彼はこうしなければならない:

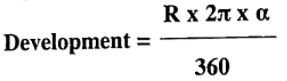

1.板金の展開図を計算する:

2.ヒットの数が決まったら、間隔を決める。

3.ヒットの数が決まったら、それぞれの曲がりの角度を計算する。

オペレーターがこれらのパラメータを使ってプレスブレーキの数値制御を設定すれば、必要な半径と角度が得られます。

この間 曲げオペレーターは、シートメタルが

それが不可能な場合は、板金に直接曲げ線を引き、それに沿って曲げなければならない。

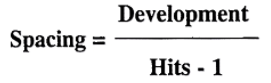

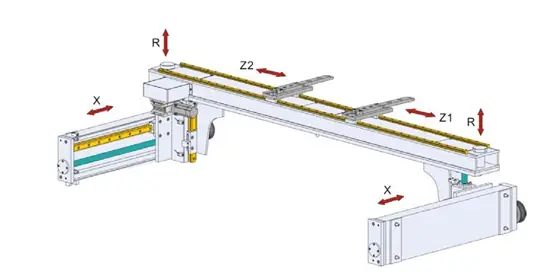

Y1軸とY2軸: ラムの上下動をコントロールする

V軸: プレスブレーキのたわみ補正を制御します。

X、R、Z1、Z2、X'軸: これらは後方位置決めシステムの制御軸であり、後方停止の位置決め位置の制御を担当する(図中の各軸の定義を参照)。

T1軸とT2軸: サーボ材料サポート(シートフォロア)。曲げ加工中、加工板はサポートに追従し、シートフォロアは材料をサポートします。

各プレスブレーキ機械には、以下の軸が必要です:Y1、Y2、Vの3軸が必要です。ユーザーは加工部品のニーズに応じて、リアストップとサーボフォローの材料サポート軸を選択することができます。

X'軸は単独では選択できず、実用的な意味を持つにはZ1軸およびZ2軸と組み合わせて使用しなければならないことに注意することが重要である。

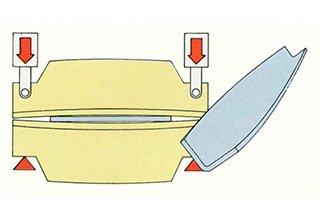

V軸 はたわみ補正軸で、2つの実装方法がある。

ひとつは位置制御で、曲げ加工時のワークテーブルのたわみ変形曲線に基づき、対応する点で等しい逆変形量を与えることで、曲げ加工時の機械の弾性的なたわみ変形を補正する。

もう一つは圧力制御で、複数のたわみ補正シリンダーの圧力を調整し、作業台の垂直板の複数箇所に曲げ力に対する反力を発生させ、たわみ変形を防止する方法である。

位置制御により曲げ精度が向上することは一般的に知られており、500T以上のプレスブレーキ機で採用されています。ワークテーブル凸の原理の模式図を下図に示します。

Y1、Y2、V軸の精度は、曲げ部品の角度と真直度にとって極めて重要である。薄板(<3mm)の場合、曲げ部品の精度は、板厚誤差の大きさ、材料の均一性、圧延テクスチャの方向など、板自体の品質によって直接決定されることに注意することが重要です。

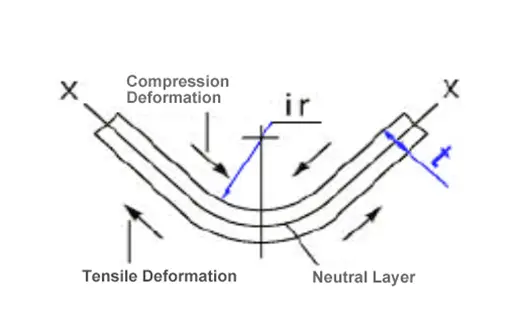

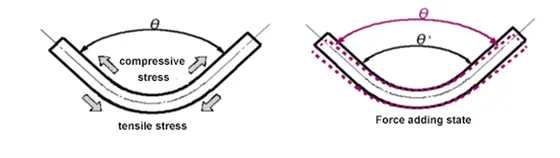

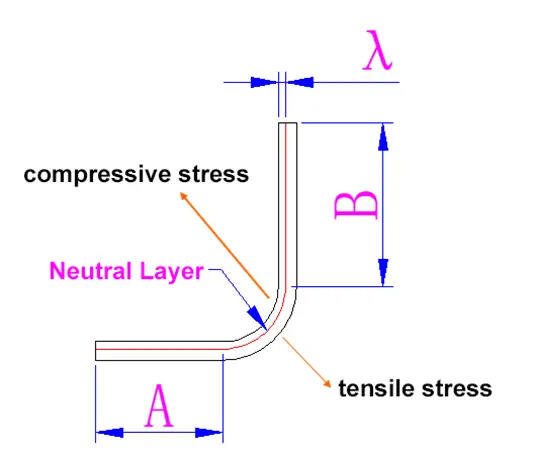

V字型に曲げた後、内面に 曲げ部分 ワークピースの外面は引張変形を起こすが、圧縮変形を起こす。

最大の変形は材料の表面で起こり、板厚が深くなるにつれて小さくなる。

X-Xラインと呼ばれる、圧縮も伸張もしないニュートラルなラインがある。

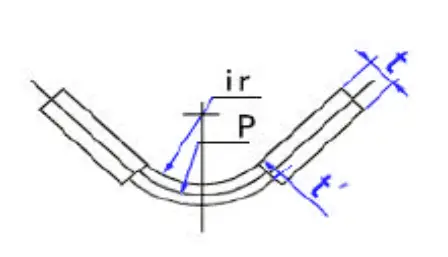

ニュートラルレイヤーの位置を決めるには、次のように考える:

ワークのIR(内半径)が板厚の5倍以上の場合、中立層は板厚の中央に位置する。

ワークピースのIRが板厚の5倍以下であれば、IRが小さくなるにつれて中立層の位置は内側に移動し、板厚が厚くなるにつれて中立層の位置は内側に移動する。 屈曲位 Tに変わる。

中性層の半径(Pで表される)とIRの関係は以下のように記述できる:

ニュートラル層は伸びも縮みもしない特性を持っているため、その長さを曲げられた部分の展開長さとして使用する。

プレスブレーキの曲げ加工は、力を利用してシートメタルを目的の形状に成形します。プレスブレーキ曲げ加工に不可欠な2つの概念は、Kファクターと中立軸です。これらの要素を理解することは、正確で再現性の高い曲げ加工を実現するために非常に重要です。

Kファクター は、曲げ加工中のシートメタル内の中立軸の位置を表す値です。中立軸は、板金の曲げ加工中に圧縮も伸びも経験しません。Kファクターは0から0.5までの範囲で、材料や曲げ工程によって異なります。通常、Kファクターの値は0.33前後で、これは中立軸が材料の約3分の1まで入っていることを示します。

正確なKファクターは、曲げ減点や曲げ許容値を計算する上で不可欠であり、曲げ部品の最終寸法が正確な仕様に適合することを保証します。Kファクターには、材料の種類、厚さ、結晶粒の方向、曲げ工程など、いくつかの要因が影響します。プレスブレーキの曲げ加工で正確で一貫した結果を得るには、これらの変数を考慮することが極めて重要です。

について 中立軸 は、曲げ加工中に材料の繊維がひずみを受けないシートメタル内の仮想線です。曲げ軸に平行に配置することで、材料を2つのゾーン(内側が圧縮、外側が引張)に分けることができます。中立軸を理解することで、オペレーターは出来上がりの寸法をより確実にコントロールすることができます。 材料特性 曲げた後

まとめると、Kファクターと中立軸は、プレスブレーキの曲げ作業において重要な役割を果たします。Kファクターを正確に決定し、中立軸を理解することで、オペレーターは板金部品の正確で一貫した曲げを実現することができます。最適な曲げ結果を得るためには、材料の種類、厚さ、結晶粒の方向、曲げ工程を考慮することが重要です。

プレスブレーキの曲げ加工には、半径、曲げ控除、スプリングバックなどの重要な要素に関する正確な知識が必要です。これらの概念を理解することは、正確で一貫性のある曲げを実現するのに役立ちます。

半径 とは、曲げの結果を決定する重要な要素である曲げ半径のさまざまな測定値のことである。曲げ半径は 曲げ半径 は、曲げの中心から曲げられる材料の内側までの距離です。また 曲げ半径 は、曲げの最も内側から材料の初期位置までの距離です。スムーズな曲げを確保し、材料の応力や亀裂を避けるためには、適切な半径を決定することが極めて重要です。

ベンド控除 は、プレスブレーキの曲げ加工におけるもうひとつの基本概念です。それは ベンド控除 とは、まっすぐな素材と曲げた素材との長さの差のことである。曲げ控除を計算するには、曲げ半径の内側と材料の厚さを考慮する必要があります。正確な曲げ控除計算は、希望する曲げ角度で安定した曲げを実現するために必要です。

スプリングバック とは、曲げられた後に元の形状に戻ろうとする材料の自然な傾向のことです。プレスブレーキが力を加えて材料を曲げると、材料の弾性特性によってスプリングバックが起こり、曲げ角度が減少します。スプリングバックに対抗するには、曲げ角度をわずかにオーバーしてこの影響を補正する必要があります。材料によってスプリングバックの程度は異なるため、曲げ加工ではこの要因を考慮することが重要です。

これらの半径、曲げ控除、スプリングバックの概念を理解し、適切に使用することで、プレスブレーキ曲げ作業を成功に導き、正確で一貫性のある曲げを実現します。

曲げとは、板の表裏にかかる引張応力と圧縮応力の両方によって生じる板の変形である。

目的の角度まで曲げられた後、圧力が解放されると、材料は元の形状に戻る傾向があり、その結果、曲げスプリングバックとして知られる現象が発生する。

このスプリングバックは通常、角度で表現され、材料、板厚、圧力など様々な要因に影響される。 曲げ半径.

曲げスプリングバックの量を正確に計算することは難しい。

曲げるときにかかる力と、曲げることで生じる反力は異なり、押し付ける力がなくなれば、復元反発によって角度は小さくなる。

1)同じパンチを同じ板厚で使用した場合、SPCCの反発値はALより低く、ALはSUSより低い。

2) 同じ材料で同じパンチを使う場合、薄い板の方が反発力がある。

3)同じ素材を使う場合、IRが大きい方が反発力がある。

4) 押す力が大きいほど、反発力は弱くなる。

| 曲げ方式 | Vワイド | IR | 角度精度 | 特徴 |

|---|---|---|---|---|

| エアベンディング | 12T-15T | 2t~2.5t | >±45' | より広い範囲の曲げ角度を達成できる。 |

| ボトミング | 6T-12T | 1t~2t | ±15'-30' | より小さなプレス力でより高い曲げ精度が得られる。 |

| コイニング | 5T(4T-6T) | 0t~0.5t | ±10' | 高い曲げ精度を達成できるが、曲げ力は非常に大きい。 |

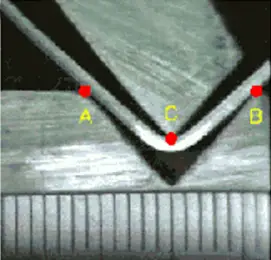

エアベンディングとは 曲げ加工 ここで、材料の一部のみが工具と接触する。

画像に描かれているように、金型は曲げ加工中に金属のA、B、C点(パンチの先端とダイの肩)にのみ接触し、その他の部分には接触しません。

その結果、金型の実際の角度は重要ではなくなります。その代わり、曲げ角度はパンチがダイの中に入る深さによって決まり、パンチが深く入るほど、曲げ角度は鋭くなります。

つまり、曲げ角度は工具そのものではなく、ストロークの深さによって制御されるため、加工業者は1セットの工具で幅広い曲げ角度を実現できる。

しかし、空気による曲げ加工では、ある程度のスプリングバックが生じるため、金属をやや鋭角に曲げることで希望の曲げ角度を得ることができることに注意することが重要である。

エアベンディングの特徴

こちらも参照のこと:

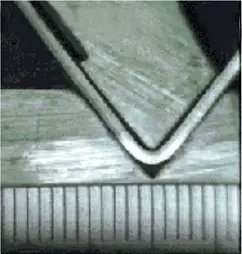

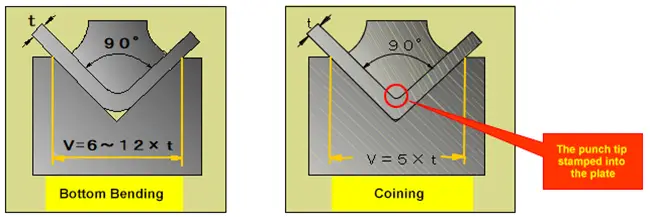

底付け」とは、パンチをダイの底まで押し下げ、材料をパンチ先端とV字形開口部の側壁の両方に接触させる曲げの方法を指す。

この方法は、少ない圧力で曲げ精度の良い部品を作ることができ、業界で広く使われている。

V字開口幅

ダイのV字開口幅は下表を参照:

| T | 0.5-2.6 | 3-8 | 9-10 | ≥12 |

|---|---|---|---|---|

| V | 6T | 8T | 10T | 12T |

ワークのIR

ワークピースの内半径は一般にIRと表記される。

底曲げ工程では、IRはダイのV開きの約1/6(IR=v/6)である。

しかし、SUSやAlのようにIRの値が異なる材料では、IRの値が異なることがある。

底曲げの金型精度

底曲げ後の角度はスプリングバックの影響を受けるので、底曲げを選択する際には曲げのスプリングバックを考慮する。

目標角度を得るための通常の解決策は、オーバーベンディングである。

底曲げを採用する場合は、パンチとダイの角度を同じにするという原則を守る必要がある。

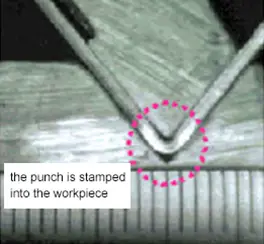

コイニング」という言葉は、精度の高さで知られる硬貨の製造工程に由来する。

コイニング工程では、プレスブレーキの十分なトンを使って、パンチとダイの正確な角度にシートメタルを成形する。板金は曲げられるだけでなく、パンチとダイの間で圧縮されます。

コイニングは精度が高いだけでなく、ワークの内部半径(IR)が非常に小さくなる。コイニングに必要なトン数は、底曲げに必要なトン数の5~8倍です。

V字開口幅

コイニングに必要なV開口幅は、底曲げに必要なV開口幅よりも小さく、一般的には板金厚の5倍である。これは、ワークのIRを小さくし、パンチ先端によるワークのIR位置のスタンピングを最小限にするためである。V字開口部を小さくすることで、より高い面圧を得ることができる。

圧力限界

曲げにかかる圧力が高いため、SPCCの厚さは2mm以下、SUSの厚さは1.5mm以下とする。例えば、2mm SPCC材料 の曲げ加工には1100KNの圧力が必要で、一部の工具の許容圧力1000KNを超える。金型によって許容圧力が異なるため、すべての金型で2mmのSPCC材を曲げられるわけではないことに注意。

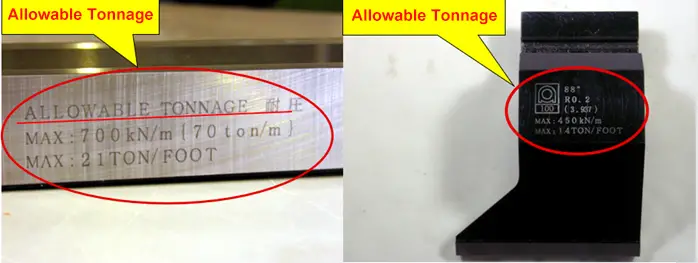

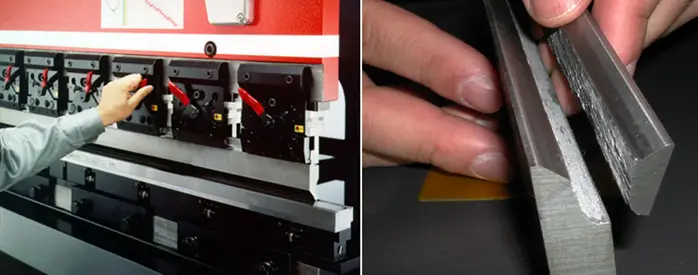

コイニングの問題

コイニングには大きな曲げ力がかかるため、プレスブレーキのトン数を上げなければなりませんが、これは金型の深刻な摩耗や破損につながります。そのため、コイニングには許容圧力が高い金型しか使用できません。

1.トップパンチの選択は、ワークの形状によって決定される。

もっと簡単に言えば、曲げ加工中にパンチとワークが衝突しないことである。

パンチとワークが互いに干渉しないようにするには、適切な曲げ順序を決めることが重要です。

トップパンチの形状を選択する際には、トップパンチの1:1の図や断面図を使用することができる。

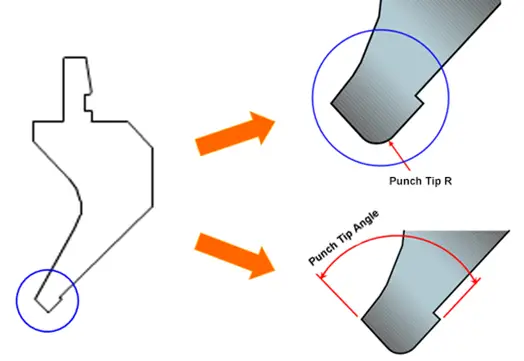

2.パンチ先端R

ワークの内半径(IR)は下型のV開度(IR=V/6)によって決まり、パンチ先端の半径(R)の選択はいくつかの要因に影響される。

ワークのIRは、IR=V/6の式で計算でき、パンチ先端の半径はIRよりわずかに小さくてもよい。しかし近年、薄板の曲げ加工には0.6Rのパンチ先端が推奨されている:

3.パンチ先端角度の選択

コイニング加工には90°のポンチを使用する。

しかし、軟らかい曲げ加工でワークのスプリングバックが小さい場合は、曲げ加工を行うことができません。 鋼板 2mm以下であれば、90°パンチも利用できる。

スプリングバックの大きい材料(SUS、Al、中板など)には、材料のスプリングバックの程度に応じて、88°パンチ、84°パンチ、82°パンチの順に選択することができる。

注意すべき点は、ダイの角度とパンチ先端の角度を一致させることである。

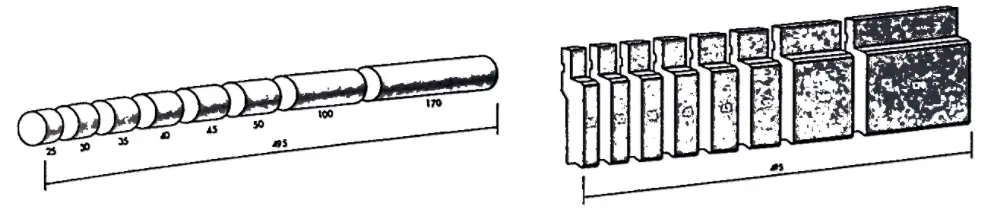

一般的なパンチ先端の半径(R):

標準パンチ先端角度90°、88°、86°、60°、45°、30°など。

90°曲げの場合、一般的に使用されるパンチ先端角度は88°である。

4.パンチとダイのセグメンテーション

素材の引張強さ

曲げ戻し量

コイニング方式

| T | 0.5-2.6 | 3-8 | 9-10 | ≥12 |

|---|---|---|---|---|

| V | 6T | 8T | 10T | 12T |

製品の最小曲げ幅(b)を確認し、選択したV開口部がこの要件を満たしていることを確認する(b=0.7V)。

注:

V字開口部が小さいほど、曲げに必要な圧力は高くなる。

図面にirが指定されていない場合は、標準R値(R=厚さ)を使用する。

irが指定された場合、指定されたir(ir=V/6)に基づいて厳密にV開きを選択する。

選択されたV字開口部は、条件によって目標とするV字開口部の幅よりも大きかったり小さかったりする必要がある。

V字開口幅を決定した後、曲げ力計算を行う。

計算された曲げ力について以下を確認する:

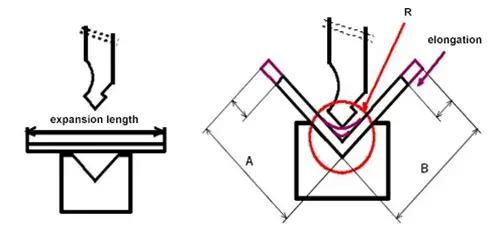

曲げ加工では、材料の内側が圧縮され、外側が伸びるため、伸長率と呼ばれる材料の部分的な伸びが生じる。

伸び率を求める式は、A+B-膨張長である。

素材の伸び率は一定ではなく、以下のような様々な要因に影響される:

現在、素材の伸長率はコンピューターによって計算されており、各メーカーの方法は特許技術として保護されているため公開されていない。

しかし、実際の加工では、伸び率の計算にずれが生じる可能性があるため、最も正確な測定は実際のテストによって得る必要がある。

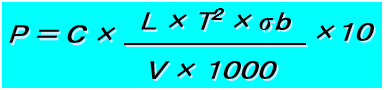

C 補正係数リスト:

| V | 5T | 6T | 8T | 10T | 12T | 16T |

|---|---|---|---|---|---|---|

| C | 1.45 | 1.4 | 1.33 | 1.28 | 1.24 | 1.2 |

﹡ 上記の曲げ力の計算式は、実験によって得られたものです。

をチェックすることもできる。 この記事 必要な曲げ力を計算する3つの方法をすべて学ぶ。

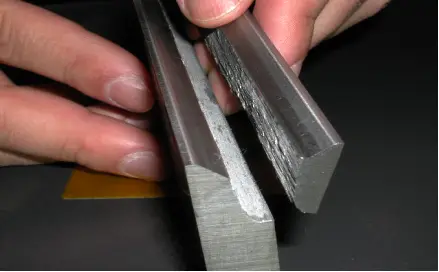

各ツーリングには、対応する最大許容トン数値があります。加工中にかかる圧力がツーリングの許容値を超えると、ツーリングの変形、曲げ、あるいは破損につながる可能性があります。

金型の許容トン数はキロニュートン/メートルで測定され、曲げ部品の長さに基づいて計算される。

例えば、製品の長さが200mmで、工具のマーキングが1000KN/Mの場合、最大曲げ力は次のように計算される:

1000KN/M x 0.2M = 200KN/M(20トン)

したがって、最大曲げ力は20トンを超えてはならない。

HRC47の素材を例にとってみよう:

計算上の最大許容トン数(KN/M)は、公式を用いて求めることができる:9.42 x H^2/L x 10.

例えば、H=15、L=30の場合、最大許容トン数は以下のように計算できる:

9.42 x (225/30) x 10 = 9.42 x 7.5 x 10 = 706.5 KN/M = 70 TON/M.

オープン回避スロット、穴あけパンチ、その他の追加作業

ホーンの穴と溝を開ける

加熱して硬度が低下した場合

砥石切断機でホーンを作ると、熱でポンチの硬度が下がる。

クラッキングが少しある

小さな亀裂があっても使い続ける

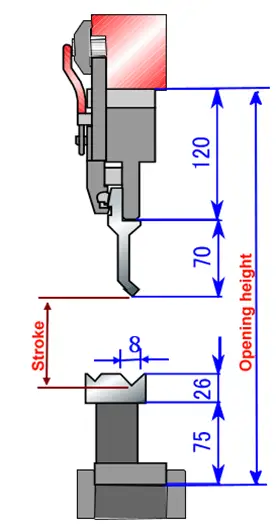

ストロークは以下のように計算される:

脳卒中 =開口部の高さ-中間プレートの高さ-パンチの高さ-ダイベースの高さ-(ダイの高さ-0.5V+t)

例えば、こうだ:

開口部の高さ:370mm

最大ストローク100mm

ストローク(上図)=370-120-70-75-(26-0.5*8+t)=(83-t)mm

ツーリングの高さを選択する際には注意が必要である:

0.5V< ストローク < 最大ストローク

曲げ加工中、外層は引張応力を受け、内層は圧縮応力を受ける。中立層として知られる移行層があり、この層は引張応力も圧縮応力も受けない。

この中立層は曲げの前後で同じ長さを保ち、曲げ部分の長さを計算する基準となる。

曲げ係数に影響を与える一般的な要因:

1.板厚がストロークに与える影響

(平均板厚差)<(公称板厚)<(板厚変化量)

2.材料係数の変化がストロークに与える影響

(曲げ角度が大きいほど係数変化の影響を受けやすい)

AL < SPCC < SUS 徐々に増加。

同じコイルではない < 同じメーカーでも材料が違う < メーカーが違う < 材料の取り扱いが違う、条件によって徐々に増える。

とは関係ない。 プレスブレーキオペレーター 曲げ加工における平行度の重要性を理解することは、生産部門の責任者であれ、重要なことです。ここでは、曲げ加工の平行度を調整するための4つのステップを紹介します。

1) プレスブレーキラムを始動位置に戻し、圧力計の値をラムを動かすだけの最低値まで下げます。

2) テーブルの上に同じ高さのブロックを2つ置き、理想的には左右のシリンダーの下に置く。

3) 油圧を変更する シート曲げ マシンを「ジョグ調整」モードにし、上型と下型、その他のアタッチメントを取り外し、メカニカルブロックを一番高い位置まで上げ、メカニカルブロックドライブシャフトギアのカップリングを外す。

4) 慎重にラムを2つのブロックの上に置く(ラム型の底面がブロックに接するようにする)。

プレスブレーキは高度な金属成形機であり、特に多様な製品を多様な数量で生産する場合には、厳格な安全プロトコルが要求されます。操作が複雑であればあるほど、事故の可能性は高まり、安全管理への包括的なアプローチが必要となります。

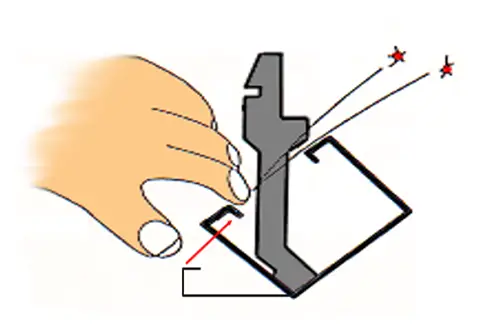

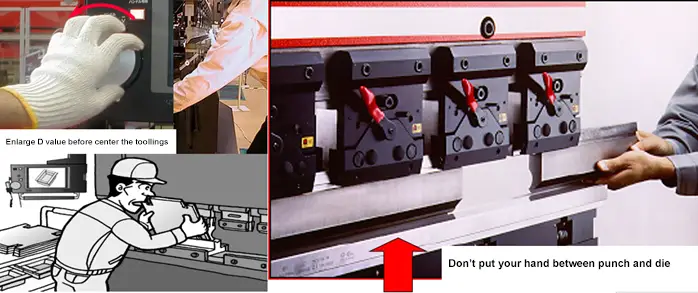

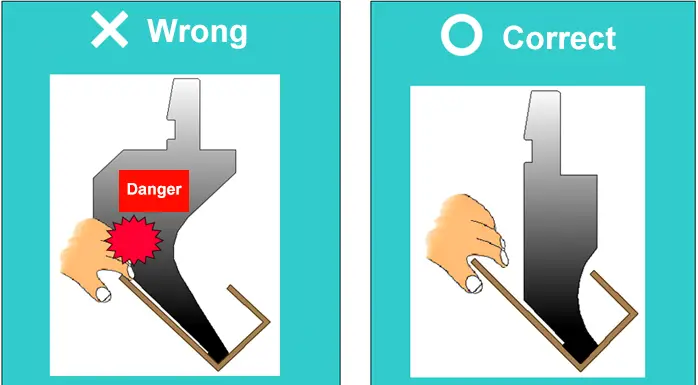

プレスブレーキ作業における安全への配慮は、実際の曲げ加工だけでなく、金型の取り付けや交換手順にも及びます。主な危険には、パンチとダイの間への指の挟み込みやワークピースの挟み込みなど、作業中の負傷が含まれます。

ライトカーテンや防護柵のような物理的な安全対策は不可欠だが、それは多層的な安全戦略の一部であるべきだ。効果的な安全プログラムの主な要素は以下の通り:

これらの要素を包括的な安全戦略に統合することで、メーカーは、生産量や製品の種類に関係なく、プレスブレーキ作業における事故のリスクを大幅に低減することができます。金属成形というダイナミックな分野で安全な作業環境を維持するためには、安全対策の継続的な評価と改善が不可欠です。

工具の許容トン数の確認

パンチとダイを閉じる前に、工具の中心が一定であることを確認する。

工具を分解する際は、ポンチが落下して指を傷つけないよう、ポンチを下型に差し込むようにする。