注:

プレスブレーキのどの部分を整備する作業員も、安全な作業方法に従わなければなりません:

- プレスブレーキの整備中は、金型エリア(作業場所)に他の人が立ち入らないようにしてください。

- サービスやトラブルシューティングの間、プレスブレーキの操作を防ぐため、工場内の機械ロックアウト手順に従うこと。

- 機器のメンテナンスに関する警告表示を掲示すること。

- 規制要件に従い、適切な個人用保護具を使用する。

サービス担当者は、電気制御の問題を評価するための電気マルチメータや、油圧の問題を評価するための圧力計などの基本的な診断ツールを必要とする場合があります。

油圧方向切り替えバルブの手動オーバーライドを使用するサービス担当者は、オーバートラベルによる人身事故やダイ、リミットスイッチ、油圧シリンダーの損傷を防ぐため、細心の注意を払って作業を行ってください。

1. 油圧ポンプ駆動モーターが始動しない

| 原因 | ソリューション |

| ショップの電気供給ディスコネクトス イッチがオフになっている。 | ディスコネクトスイッチをオンにします。 |

| ショップの電気供給ディスコネクトスイッチを オフにします。 | ディスコネクトスイッチをオンにします。 |

| 制御回路の配線の接続が緩んでいる。 | マルチメータと制御回路図を使用して、電気制御配線の導通をチェックします。必要に応じて修理する。 |

| 制御回路ヒューズ FU1 が切れている。 | 考えられる原因をチェックする。ヒューズを交換する。 |

| マルチメータと制御回路図を使用して、電気制御配線の導通をチェックします。必要に応じて修理する。 | プレスブレーキ・メインディスコネクト・スイッチがオフ。 |

2. 油圧ポンプ駆動モーターは作動しているが、プレスラムが作動しない サイクル

| 原因 | ソリューション |

| ラムコントロール無効(RAM ACTIVEランプ点滅)。 | RAM ENABLE キーをトグルする。 |

| バックゲージ コントロールは無効である。 | バックゲージのコントロールを有効にする。 |

| 制御設定が使用中のモードでない。(手元または足元のランプが点滅している)。 | コントロールモードを希望の設定に変更する。 |

| オペレーショナルCNCシステムのインターフェースは、既存の電気制御と互換性がない。 | キャリブレーション、ラン、またはサードパーティ制御モードを選択します。 |

| ラム(Y軸)は未校正。 | キャリブレーション、ラン、サードパーティ制御モードのいずれも選択されていない。 |

| バックゲージ(X軸)は未校正。 | バックゲージを校正する。 |

| ETS システムパラメータ構成が正しくない。 | CNCシステム販売店/メーカーにお問い合わせください。 |

| システム構成を再設定する手順については、工場サービスにご相談ください。 | 油圧リリーフバルブが開位置にある。 |

| モータの回転が正しくない。 | オペレータ制御ペデスタルケーブル の接続の緩み/断線、または電気接 点ブロックの不良。 |

| フットスイッチから DOWN ソレノイ ドまでの電気的導通を点検します。適切な修理を行う。 | ディスコネクトスイッチへの主電源電圧接 続の位相順序を確認します。シーケンス:1-2-3(赤-黒-白)であることを確認します。 |

| ラムダウンオーバーランリミットスイッチの不良、 または電気接続の緩み/破損。 | を循環させてみてください。 プレスラム 油圧バルブの手動オーバーライド制御を使用して下降させる。ラムの動きがない場合、リリーフバルブカートリッジを取り外し、Oリングおよびスライディングスプールに欠陥や障害がないか点検する。 |

| 油圧リリーフバルブが OPEN 位置で止まっている。 | オペレータ制御ペデスタルケーブルの接続が緩い / 断線している、または電気接点ブロックに不良がある。 |

3. プレスラムは低速で循環する

| 原因 | ソリューション |

| 速度変更位置が正しく設定されていない。 | 速度変更の最適な設定は、成形される部品のパンチ接触時です。 |

| 高容量バルブ DOWN ソレノイドの不良。 | ソレノイドの電気的導通をチェックします。適切な修理を行う。 |

4. ラムが速度変化点または部品接触でためらう/止まる ポイント

| 原因 | ソリューション |

| 高圧リリーフバルブがプリセットのリリーフ圧設定を維持していない。 | プレスラムは、システムがオイルを供給できる速度よりも速く自由落下する。 油圧シリンダー. |

| 高圧リリーフバルブがプリセットのリリーフ圧設定を維持していない。 | 高圧リリーフカートリッジアセンブリをマニホールドブロックから取り外し、Oリングに損傷がないか点検する。センタースライドスプールを点検し、バルブの機能を確認する。溶剤と圧縮空気で異物を除去する。バルブを再度取り付けてテストする。 |

5. ラムを押してもプログラム・アップ・リミットには戻らない

| 原因 | ソリューション |

| コントロールモードがJOGに設定されている。 | オペレータ・コントロール・ペデスタルからアップソレノイ ドまでの電気的導通をチェックする。必要に応じて修理する。 |

| オペレータ制御ペデスタルケーブル の接続の緩み / 断線、または電気接点ブロック の不良。 | オペレータ・コントロール・ペデスタルからアップソレノイ ドまでの電気的導通をチェックする。必要に応じて修理する。 |

| ラムアップリミットスイッチが作動位置で固 定されているか、破損している。 | リミットスイッチの機械的機能 と電気的導通を点検する。必要に応じて修理する。 |

6. プレスラムが曲がり角で止まらない

| 原因 | ソリューション |

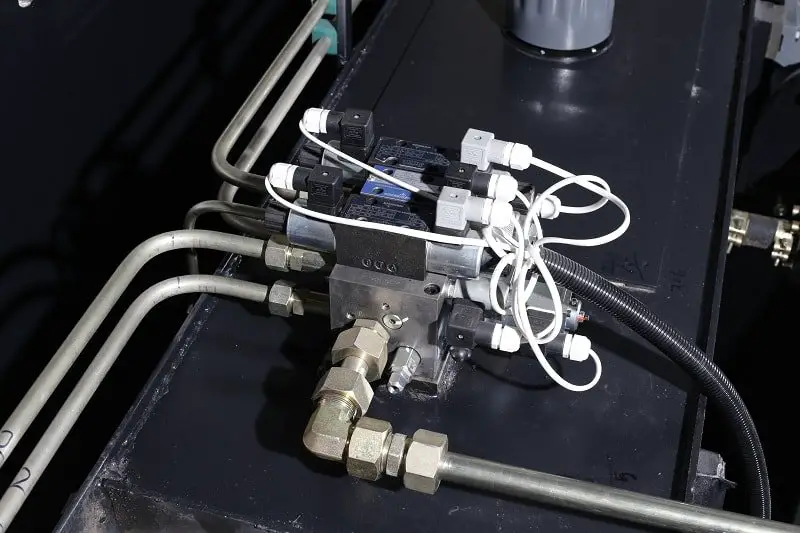

| 油圧方向切り替えバルブの故障。 | 手動でオーバーライドを作動させ、ピロットバル ブの機械的機能をチェックします。ピロットスプールまたはバルブスプールセンタリングに障害物がないことを確認します。 |

7. ラムが全トンを発生させる前に停止または逆転する。 屈曲完了

| 原因 | ソリューション |

| プログラムのベンドポイントの設定が正しくない。 | トン数表示を確認し、トン数が高くなるように調整します。 |

| 過大なオフセンター荷重により、トーションセーフティリミットスイッチが作動している。 | 成形する部品をプレスベッドの中心に近づける。 |

| プレスラムが記録された位置に達するかどうか、プログラムの曲げポイントをチェックする。 | 成形する部品をプレスベッドの中心に近づける。 |

| トン数制御が低すぎるため、ベンドを完了できない。 | 低速切換位置の設定が正しくない。 |

8. プレストン数表示はフルトン数を表示しているが、プレスは失敗している ベンドを完成させる

| 原因 | ソリューション |

| パート 材料特性 はプレスブレーキと金型の構成と互換性がありません。 | 部品の材料特性がプレスブレーキと金型構成に適合しない。 |

9. バックゲージが次のフランジ長ステップに進まない

| 原因 | ソリューション |

| バックゲージプログラムのステップが職務要件を反映していることを確認する。 | バックゲージステッププログラムの寸法を確認または修正する。 |

| ステップごとのバックゲージ位置寸法はプログラムされていない。 | ステップごとのバックゲージ位置寸法がプログラムされていない。 |

| STOPボタンはOFFのままです。 | バックゲージSTOPボタンをONに戻す(時計回りに1/4回転)。 |

10. 油圧システムがオーバーヒートしている

| 原因 | ソリューション |

| 油圧サービスセンターでポンプの流量と圧力をテストしてください。そのような施設が不便な場合は、高圧カートリッジ "P2 "を取り外して、機械的な損傷や摩耗を調べることができます。必要に応じてカートリッジまたはポンプ全体を交換してください。 | 油圧サービスセンターでポンプの流量と圧力をテストしてください。そのような施設が不便な場合は、高圧カートリッジ "P2 "を取り外して、機械的な損傷や摩耗を調べることができます。必要に応じてカートリッジまたはポンプ全体を交換してください。 |

| プレスブレーキの速度変更点が成形する材料の上にあり、トン数インジケータが定格トン数内にあることを確認してください。 | オペレーターがプレスブレーキの能力を超える部品を成形しようとし続けている。 |

| 油圧システムの高圧リリーフバルブが早 期にリリーフしている。 | 電動モーターと油圧ポンプ間のカップリングエレメントが摩耗または分解している。 |

| 高圧リリーフカートリッジアセンブリをマニホールドブロックから取り外し、Oリングに損傷がないか点検する。中央のスライディングスプールを押して、バルブの機能を確認する。溶剤と圧縮空気で異物を除去する。バルブを再度取り付け、テストします。 | 高圧ポンプカートリッジに欠陥があ るか、摩耗しているため、流量と圧 力が低下している。 |

| 高圧リリーフカートリッジアセンブリをマニホールドブロックから取り外し、Oリングに損傷がないか点検する。中央のスライディングスプールを押して、バルブの機能を確認する。溶剤と圧縮空気で異物を除去する。バルブを再度取り付け、テストします。 | 点検し、必要に応じて交換する。 |

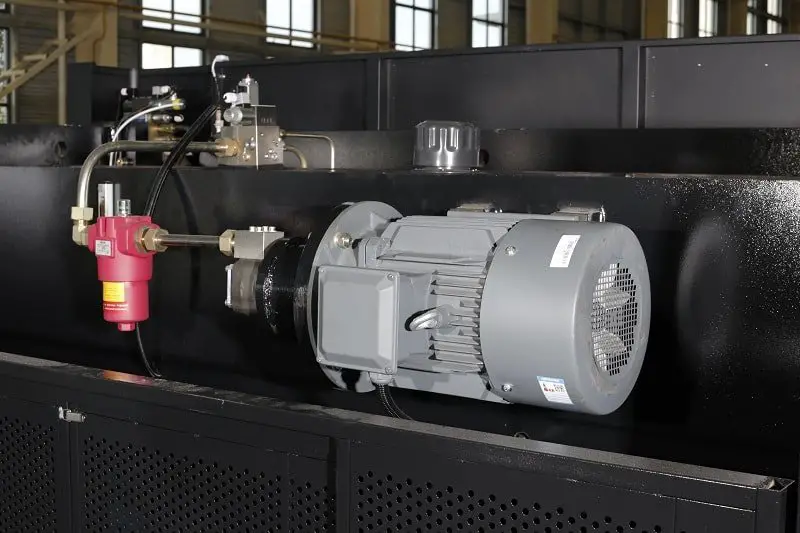

11. 油圧ポンプがうるさい

| 原因 | ソリューション |

| 作動油のレベルが低い。 | 必要であれば、サイトゲージに表示されるま で液面を追加します。 |

| ポンプインレット吸引ストレーナが詰 まっているか、詰まっている。 | 作動油の状態を点検する。必要に応じて油圧ストレーナ、作動油、油圧フィルタを交換する。 |

| 油圧インレット配管または接続が緩んでおり、ポンプがエアを吸入している。 | シャフトシールに摩耗や損傷がないか点検する。必要であれば交換する。 |

| 配管の接続、ポンプとインレットフランジの O リング、インレットフランジのボルトを点検します。 | シャフトシールに摩耗や損傷がないか点検します。必要であれば交換する。 |

12. 動作モードが次の設定に切り替わらない

| 原因 | ソリューション |

| EDITセレクタースイッチをLOCKにする。 | 文書化された作業手順を確認し、適合するように作業モードを修正する。 |

13. CNCゲージングが動作しない/誤動作する

| 原因 | ソリューション |

| 不正確なCNCゲージング・インターフェース | プレスブレーキのインターフェース要件を確認するため、工場サービスに連絡してください。 |

14. プレスブレーキのメインモーターが始動できない

原因がある:

- 非常停止ボタンの解除忘れ、ケーブル接続の緩み、24V制御電源の不在など、様々な要因でメインモーターの始動回路が誤動作する可能性があります。

- さらに、サーマルリレー、サーキットブレーカー、ACコンタクターなど、主電動機の始動システムに関連する部品が誤動作または損傷し、始動回路の故障につながる可能性がある。

- 電力問題;

解決策

- 緊急停止は、メインモータの起動回路が解放されていないかどうか、配線の緩み、24V制御電源を確認してください;

- 主電動機の始動回路故障の原因を特定するには、始動回路の構成部品に過負荷保護があるかどうかを検査する必要がある。もしあれば、過負荷の原因を分析し、部品が損傷していないかチェックすることが重要である。

- 三相電源が正常かどうかを確認する;

15. プレスブレーキラムを素早く下げることができない

原因がある:

- ラムレールのチューニングがきつすぎる;

- バックゲージの軸が定まっていない;

- ラムが上死点の位置にない;

- フットスイッチの信号がモジュールに入らなかった;

- 比例サーボバルブの故障;

解決策

- ラムレールが適切かどうかを確認する;

- この問題をトラブルシューティングするには、コントローラ上でX軸の実際の位置にカーソルがあるかどうかを確認するか、マニュアルインターフェースでバックゲージのプログラミング値と実際の値が一致しているかどうかを確認する必要があります。

- コントローラ上では、Y軸の状態は "1 "に設定されていなければならない。6 "に設定されている場合は、Y軸の実際の座標を確認する必要がある。その値は、Y軸とその戻り位置との差よりも小さくなければならない。

- 電気回路図に従って、フットスイッチの入力信号が正常かどうかを確認する;

- 比例サーボ弁のフィードバックが正常かどうかを確認する;

16. プレスブレーキラムが曲がらない、または曲げ速度が非常に遅い。

原因がある:

- ラムはスピードの変換点にない;

- Y軸曲げのパラメーターセットが良くない;

- プログラミング、工作機械のパラメータ設定、油圧など、圧力が十分ではありません;

解決策

- Y軸の状態が "2 "から "3 "になっているかどうかをチェックし、Y軸の実際の値は、早送り部分のパラメータを調整する必要がない場合は、速度変換点の値よりも大きくする必要があります;

- Y軸を曲げるパラメーターの一部を再調整する;

- さらに問題を診断するには、プログラミング操作が正しくないか、パラメータ設定が正しくないか、あるいは油圧に問題がないかをチェックすることが重要です。そのためには、圧力計とマルチメータを使って主圧と比例圧力弁の信号を検出します。次に、比例圧力弁と主弁が動かないかどうかをチェックし、フィルターとオイルを点検し、最後にポンプとそのカップリングをチェックする。

17. の間、ラムは戻ることができない。 曲げ加工

原因がある:

- 無負荷で戻れないのは、パラメーターの問題か油圧の故障かもしれない;

- 曲げ中に戻れない、ワークの角度が設定値に合わない;

- 曲げ中に戻らなくなった、ワークの角度が設定値を超えた;

解決策

- Y軸の問題を解決するには、実際の条件に基づいてY軸のパラメータと曲げパラメータをデバッグすることが重要です。ゲインが小さすぎると、ラムが正しく曲がらないか、全く曲がらない可能性があり、大きすぎるとラムが揺れる可能性がある。パラメータは、ラムが揺れないように調整するか、ゲインを少し高くする必要があります。

- さらに、左右のバルブのバイアス設定も診断手順中に調整する必要があるかもしれない。Y軸が小さすぎるとその位置に到達できないことがあり、大きすぎるとアンロードできないことがある。油圧故障の場合は、主圧をチェックし、PVバルブS5がパワー位置に配置されているかどうかを確認する必要がある。

- Y軸パラメーターのゲイン設定が小さすぎる可能性がある。あるいは、圧力が十分でない可能性もあり、圧力不足の原因を分析する必要がある。これはプログラミングまたは油圧的な要因による可能性があります。

- プログラム上の要因としては、金型の選定、板厚、材質、ワークの長さ、曲げ方法などがある。一方、油圧的な要因としては、油圧ポンプの漏れ、比例圧力弁の汚染や損傷、フィルターの詰まり、油の汚染などが挙げられる。

- 主にプログラミングと操作の理由、プログラムとワークのチェック;

18. ラムの動きが良くない

原因がある:

- ラムレールの締め付けが適切でない;

- ラムロックナットが緩んでいる;

- 機械のパラメータを調整する必要がある;

- 比例サーボバルブのアンプのゲイン、ゼロ点を調整する必要がある;

- 背圧バルブの圧力が正しくないか、または両者のバランスが悪い可能性があります。背圧の設定が小さすぎる場合、ラムはゆっくりと低下し、運転中に揺れることがある。両側の背圧のバランスが悪いと、運転中にラムがねじれることがある。

解決策

- ガイドクリアランスを再調整する;

- ロックナットとスクリューが緩んでいる場合は、交換する必要がある;

- 基準曲線がある場合は、基準曲線に従って調整する;

- BOSCH、REXROTHバルブのみ調整可能だが、注意が必要;

- 圧力計を使って背圧バルブの圧力を調整し、両者の圧力を一致させる;

19. メインモーター自動停止、ヒートリレー、サーキットブレーカー保護

原因がある:

- 比例圧力弁、メインバルブが動かなくなり、機械は圧力を加える状態になった;

- フィルタープラグが詰まり、オイルの動きがスムーズでなく、ポンプ圧が高い;

- あまりにも長い間、石油を使い続けたために汚染されてしまった;

- オイルの質が悪い;

- サーキットブレーカー、サーマルサクセッションの問題、定格電流に達しない;

- システムによって制御される圧力出力の失敗は、比例圧力弁がすべての時間を働いたように、間違った信号を送信します;

解決策

- 比例圧力弁、メインバルブの清掃;

- フィルターを交換し、オイルの汚染度をチェックする;

- I3、直ちにオイルフィルターを交換してください;

- 推奨オイルに交換;

- サーキットブレーカ、オーバーヒートス イッチを交換する;

- システム出力をチェックする;

20. 油圧バルブが動かない

原因がある:

- あまりにも長い間、石油を使い続けたために汚染されてしまった;

- オイルの質が悪い;

- オイルタンクの口のゴムの皮が老朽化;

解決策

- オイルは期限内に交換すること;

- 推奨オイルに交換してください;

- 耐油ゴムシートを交換する;

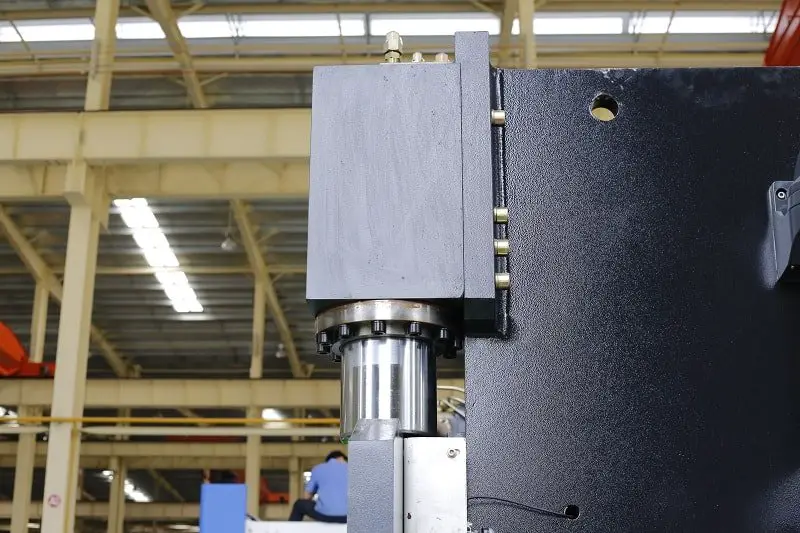

21. プレスブレーキシリンダーの減少

原因がある:

- 背圧バルブ、リフトバルブの汚れまたは損傷;

- 背圧は小さい;

- グリド・ラップ・ストレイン、摩耗;

- シリンダー内壁が損傷している;

- ラムが任意の位置で停止し、ゆっくりと減少した場合、5分未満0.50ミリメートルダウンした場合、それは正常ですが、この現象は主に作動油の特性によって引き起こされる;

解決策

- 背圧弁を清掃し、弁を持ち上げ、損傷があれば交換する;

- 背圧バルブの圧力を規格に従って再調整する;

- グライドリングを交換し、グライドリングの歪みと摩耗の原因をチェックする;

- 一般に、オイル汚染が原因で、シリンダー、シーリングリングを交換する;

- 相手にする必要はない;

原因がある:

- 両側の背圧が一定しない、背圧設定が高い可能性がある;

解決策

23. ラムが速度移行ポイントで待ちすぎている。

原因がある:

- タンクのサクションポートからの漏れ;

- このような不十分なインストールは、バルブコアの立ち往生につながるような充填バルブの故障、またはスプリングの張力が十分ではありません;

- Y軸パラメーターのセットが良くない;

解決策

- ゴムシートの密閉性を確認し、ここにカバーを再度取り付ける;

- フィリングバルブの取り付けをチェックし、バルブコアの走行をチェックし、スプリングの張りをチェックする;

- Y軸のパラメータを調整する;

24. ワークの長さや曲げ角度が変わりすぎる。

原因がある:

- 機械イナーシャパラメータの設定が適切でない;

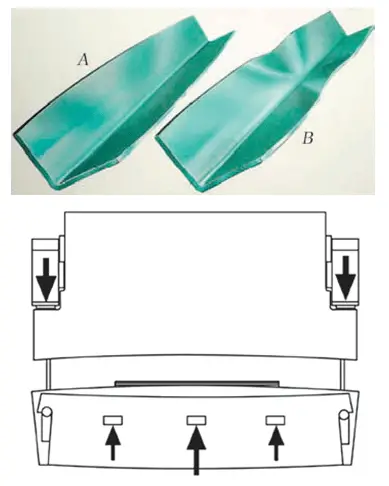

- シート素材;

解決策

- 機械のイナーシャパラメータを再調整する;

- シートの材質を確認する;

25. ワークに多方向の曲がりがある場合、累積誤差の大きさが大きすぎる。

原因がある:

- ワークの曲げ段差が大きく、累積誤差が大きい;

- 理不尽な曲げ注文;

解決策

- 各曲げの精度を微調整し、角度をできるだけマイナスに、サイズをできるだけ正確にする;

- 可能であれば、曲げの順序を調整する;

26. から自動的に計算された圧力は プレスブレーキコントローラ よりも大きい。

原因がある:

- の選択である。 下型 プログラミング・モード中は不合理である;

- モールドインピーダンスのセットが正しくない;

- プログラミングの曲げ方が間違っている;

- 機械定数パラメータは、材料パラメータ、単位選択などのように変更されます;

解決策

- を選択する必要がある。 プレスブレーキ 板厚と下金型のVスロット幅の関係による;

- 正しいモールドインピーダンスのセット;

- プログラムをチェックする;

- 工作機械の定数パラメータをチェックする;

27. 大きな円弧の曲げをプログラムする場合、システムは遅いかデッドと計算される

原因がある:

- X 値のプログラム値が、パラメータの X 軸の最大値を超えている;

解決策

28. プレスブレーキ作動油の温度が高すぎる

原因がある:

- フィルターの詰まり、オイルの汚れ、劣化など油圧の不具合;

- プレッシャーのかかる長時間労働;

解決策

- フィルター、オイルを点検し、必要であれば交換する;

- 高圧的な長時間労働の理由は、実際のニーズなのか、その他の理由なのかを確認する;

29. 加工されたワークピースの角度が正確でない。

原因がある:

- 誤差が非常に大きい場合は、プログラム・エラー、ラム接続の緩み、グレーチング定規の故障の可能性がある;

- もし誤差が小さければ、コントローラのパラメータを修正することができます;

- 不安定な角度は、しばしば変化し、ラムの緩み、グレーチング定規の故障、金属材料によって引き起こされる可能性があります;

解決策

- この問題を解決するには、運転手順を見直し、手順中の金型、材 料、厚さ、ワークの長さ、曲げモードが実際の運転と一致してい るかどうかを重点的にチェックすることが重要である。さらに、ラムの接続が確実かどうか、グレーチングの接続がしっかりしているかどうかを検査することも重要である。

- 作業中の小さな誤差は、プログラムされた材料の厚さと実際に使用された厚さの違い、材料の均一性、金型の摩耗、オペレーターによる理由など、さまざまな要因によって生じる可能性があります。

- 原因を特定するためには、Y軸の再位置決めの精度をチェックする必要がある。さらに、ラムの接続と格子の接続が正常かどうかを検査する。それらが正常であれば、問題はプレートの材質に起因している可能性がある。

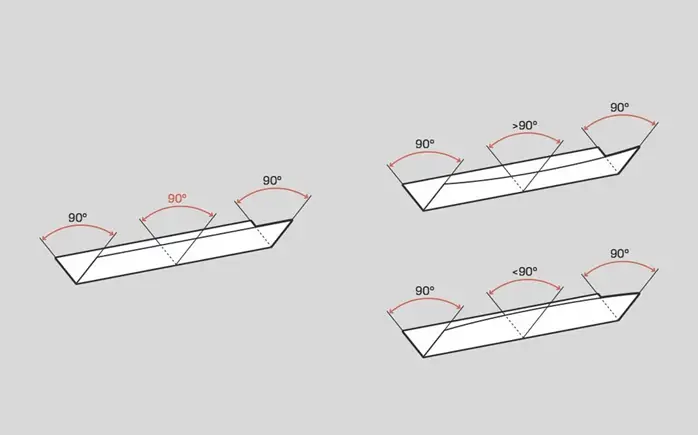

30. 加工されたワークのサイズが正確でない

原因がある:

- 不安定な大きさの頻繁な変化は、プレスブレーキ機械の電源、サーボドライブ、サーボモーターのエンコーダーと関連するケーブル、システム、ねじの機械的接続、タイミングベルト(ホイール)などの要因によって引き起こされる可能性があります。

- サイズの安定した偏差は、多くの場合、並列性と 真直 バックゲージビームの平行度と垂直度、バックストッパーの平行度と垂直度。

- 曲げエッジを使って位置決めする場合、曲げ角度が90度より大きいと、位置決め距離が小さくなることがある。

解決策

- バックゲージ軸の繰り返し位置決めの精度をチェックすることが重要で、一般的には0.02mm以下であるべきである。大きなずれがある場合は、考えられる要因を特定し、対処する必要があります。サーボドライブ、サーボモーターのエンコーダー、またはコントローラーが原因である場合は、サーボドライブ、サーボモーターのエンコーダー、またはコントローラーのサポートを求めるのが最善です。 プレスブレーキメーカー.

- この問題を解決するには、まずビームの平行度と真直度をチェックし、次にバックストッパーの平行度と垂直度をチェックすることが重要である。

- 曲げエッジを使用して位置決めする場合は、曲げ角度が90度を超えないようにすることをお勧めします。

31.ワークピースは曲げ加工後、曲げ位置で変形する。

原因がある:

変形の主な原因は、曲げ速度が速いため、ハンドがワークの曲げ変形に追いつかないことである。

解決策

この問題を解決するには、曲げ速度を下げ、ハンドがワークと連動して動くようにする必要がある。

32.長尺ワークの曲げ角度は一定ではない

原因がある:

- この問題は、一方の端が厚く、もう一方の端が薄いという、材料の厚みの不一致が原因かもしれない。

- この問題は、パンチの高さが一定せず、一方の端が他方の端より高くなっていることが原因かもしれない。

- この問題は、ミドルブロックが不均等であることが原因かもしれない。

解決策

へのフィードバックをお願いします。 レーザー切断 部門に連絡し、材料の選択に適切な注意が払われていることを確認する。さらに、必要に応じてプレスブレーキパンチを交換し、ミドルブロックを調整する。

33.ワークが変形することもある。 Z曲げ

原因がある:

曲げ加工中、ワークの後端がカーブに沿って上昇し、バックフィンガーと接触して動かなくなる。その結果、曲げ加工後にワークが変形してしまう。

解決策

バックストッパーの後方引き上げ機能を採用。

34.中央の四角い穴の縁は 板金 が曲げ線に非常に近いため、ワークを完全に曲げることができない。

原因がある:

ワークピースのエッジから 折り曲げ線 は金型のV字開口部の半分以下の大きさであるため、曲げることは不可能である。

解決策

- 材料を曲げ線に合わせて研磨する。

- まず曲げ線を押してから曲げる。

35.ワークには穴があり、曲げ線に非常に近い。直接曲げると穴が変形する。

解決策

- まずラインを押してから曲げる。

- で1行切り取る。 屈曲位 材料が引っ張られるのを避けるために、レーザーカッターで。

- 小ロット生産で仕上げが必要な場合は、穴あけや曲げ加工にレーザー切断機を使うことをお勧めする。最後に、全拡張工程を完了する。

36.曲げ幅が小さいので位置決めがしにくく、パンチが後指を押しやすい。

原因がある:

曲げの大きさは、ダイのV字型開口部の中心線からワークの端までの距離の範囲内であるため、ダイを通常の向きで取り付けた場合、位置決めが難しい。逆に取り付けると、パンチがバックフィンガーを押すことになります。

解決策

- パンチを避けるには、ダイを逆に取り付け、バックストッパーの前にガスケットを置き、後退させる。

- もう一方の端のサイズが正確であれば、その位置で位置決めを行うことが可能である。ダイを逆位置に取り付けることを忘れないことが重要である。

37.曲げフランジがまっすぐでなく、サイズが不安定。

原因がある:

- プレスラインとプリベンディングは、設計過程では考慮されなかった。

- プレス力が足りない。

- 凸ダイスと凹ダイスの角磨耗が非対称であるか、または、凸ダイスと凹ダイスの角磨耗が非対称である。 曲げ力 は不均等だ。

- 高さが低すぎる。

解決策

- をデザインする。 プレスライン または予備曲げ工程。

- プレス力を上げる

- 凸型と凹型のクリアランスを均一にし、丸角研磨を行う。

- 高さは最低制限サイズを下回ってはならない。

38.曲げ加工後のワークの外面摩耗。

原因がある:

- 素材の表面は滑らかではない。

- について 曲げ半径 パンチが小さすぎる。

- 曲げのクリアランスが小さすぎる。

解決策

- 凸型と凹型の平滑性を向上させる。

- パンチの曲げ半径を大きくする。

- 曲げのクリアランスを調整する。

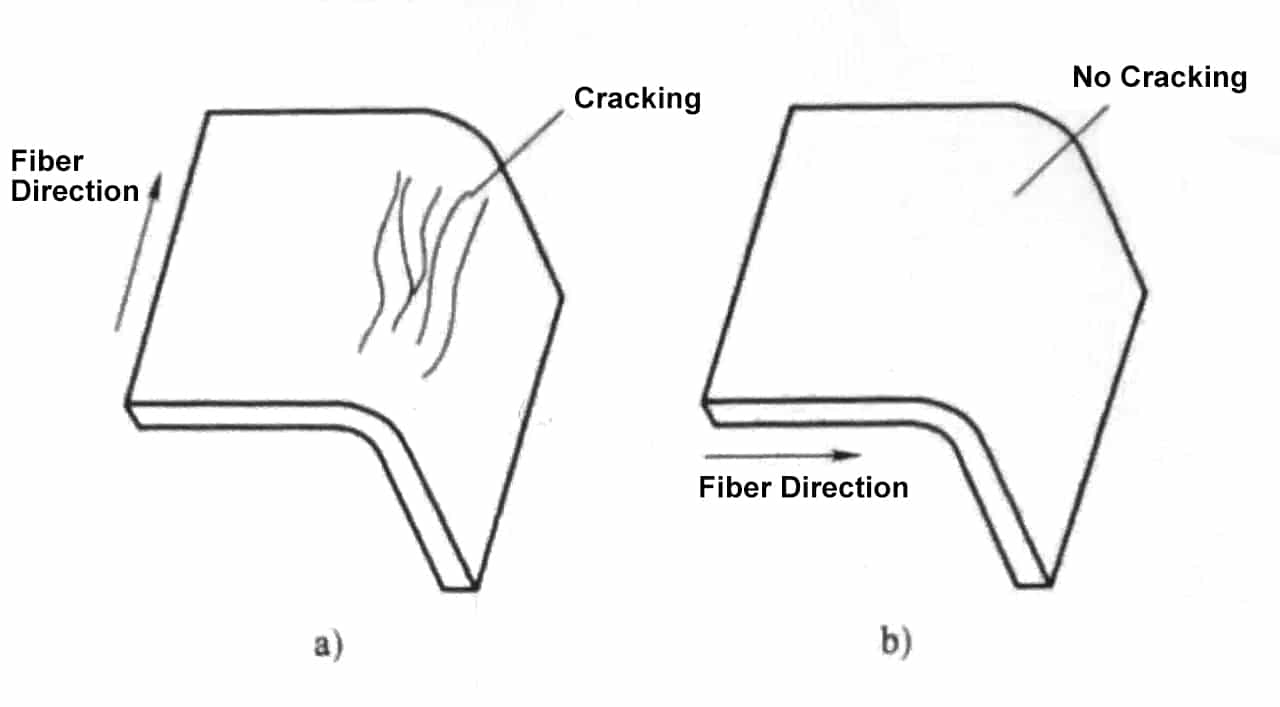

39.曲げ角度に亀裂がある。

原因がある:

- 曲げ半径が小さすぎる

- 材料の結晶粒は曲げ線に平行である。

- ワークブランクのバリの片側を外側に向ける

- 金属の可塑性が低い

解決策

- パンチの曲げ半径を大きくする

- を変更する。 ブランキング アレンジメント

- バリが丸い角に変更された。

- アニーリング または柔らかい素材を使う

40.曲げは穴の変形を引き起こす

原因がある:

弾性圧力で曲げ、穴で位置決めする場合、凹ダイス面と部品外面との摩擦でエルボ外面が引っ張られ、位置決め穴が変形することがある。

解決策

- 形状曲げを採用

- エジェクタープレートの圧力を上げる

- 曲げ加工中に部品が滑るのを防ぐため、エジェクター・プレートに硬い斑点や木目を付けて摩擦力を高める。

41.曲面はより薄く絞られている。

原因がある:

- 凹型の丸い角度が小さすぎる。

- 凸型と凹型の間の隙間が小さすぎる。

解決策

- 凹型の半径を大きくする

- 凸型と凹型のギャップを修正する

42.ワークの端面に膨らみや凹凸がある。

原因がある:

曲げ加工時、素材の外面は円周方向に引っ張られて収縮変形し、内面は円周方向に押されて伸長変形する。これにより、曲げ端面は曲げ方向に沿って膨らむ。

解決策

- パンチは、スタンピングの最終段階で十分な圧力がかかっていなければならない。

- 部品の外側の角に対応する凹型の半径を作る。

- その他のプロセス改善

43.凹型ピースの底は凸凹している。

原因がある:

素材自体にムラがある

トッププレートと材料の接触面積が小さいか、材料の排出力が不足している。

凹型ダイに排出装置は不要

解決策

- レベリング材

- エジェクターを調整してエジェクター力を上げる

- エジェクター装置またはキャリブレーションの追加

- 整形手術の追加

44.曲げ加工後の対向する2つの穴の軸ずれ。

原因がある:

素材が跳ね返ってくる。 曲げ角度 中心線がずれるように。

解決策

- 校正手順の追加

- 改善 曲げ金型 材料の反発力を抑える構造

45.曲げ加工後の穴位置の精度は保証できません。

原因がある:

解決策

- ブランクサイズを正確に計算する

- 校正手順の追加または曲げの改善 金型成形 構造

- テクニック・メソッドの変更またはテクニック・ポジショニング・プロセスの追加

46.この曲線は、2つの穴の中心に対して平行ではない。

原因がある:

曲げ高さが最小曲げ限界高さより小さい場合、曲げ部分は膨張する。

解決策

47.折り曲げられた部分は、幅方向にたわみを持つ。

原因がある:

ねじれやたわみが発生するのは、絞り深さのばらつきや部品の幅方向の収縮が原因である。

解決策

- 曲げ圧力を上げる

- 校正手順の追加

- 材料の木目方向と曲げ方向が一定の角度を持つようにする。

48.切り欠きがある部品は下に曲がる。

原因がある:

カットされたノッチは、2本の直線状のエッジを左右に開き、ピースの底にたわみを生じさせる。

解決策

- コンポーネント構造の改善

- 技術の量 曲げ代 切開した部分がつながるように切開部分を増やし、曲げた後に切断する。

49.曲げ加工後に変形したワーク

原因がある:

変形は主にベンディングマシンのスピードによるもので、マシンのスピードに手がついていかなかった。

解決策

ベンディングマシンの速度を下げ、ハンドヘルドワークはマシンの操作と同じ速度を持っています。

50.長いワークピースの場合、2つの端に大きな角度と小さな角度がある。

原因がある:

- 素材の厚みが一定しておらず、片方は厚く、片方は薄い。

- 金型の摩耗が不均一で、両端の高さが異なる。

- ミドルブロックのバランスが悪い。

解決策

- レーザーまたはNCTにフィードバックする。 材料選択.

- パンチ・ダイの交換

- ミドルブロックを調整する。

51.CNCベンディングマシンによってZ形状を曲げる場合、一部の部品は変形する。

原因がある:

これは主に、ワークが曲げ上がり、バックストッパーに当たって圧迫され、変形につながったためである。

解決策

バックゲージを引き戻す。

52.曲げ寸法が小さい、位置決めが悪い、金型がバックゲージを押しやすい。

原因がある:

V字の中心線からダイの端までの距離の間、下のダイを位置決めすることはできない。

解決策

モールドを別の方法で取り付ける。バックゲージの前にガスケットを1枚(3t以下)入れ、バックゲージが上型を避けられるようにする。

もう一方の端のサイズが≧3であれば、もう一方の端をステーにして、別の方法で下型を取り付けることもできる。

53.ラムとガイドレールの隙間が大きすぎ、異音がする。

原因がある:

この種の故障は、レールの長期使用、摩耗による隙間の増大が原因である。

解決策

ガイドプレートの磨耗の程度をチェックし、磨耗の程度に応じてレールプレートを交換するかどうかを決定し、必要なギャップを満たすように再調整する必要がある。

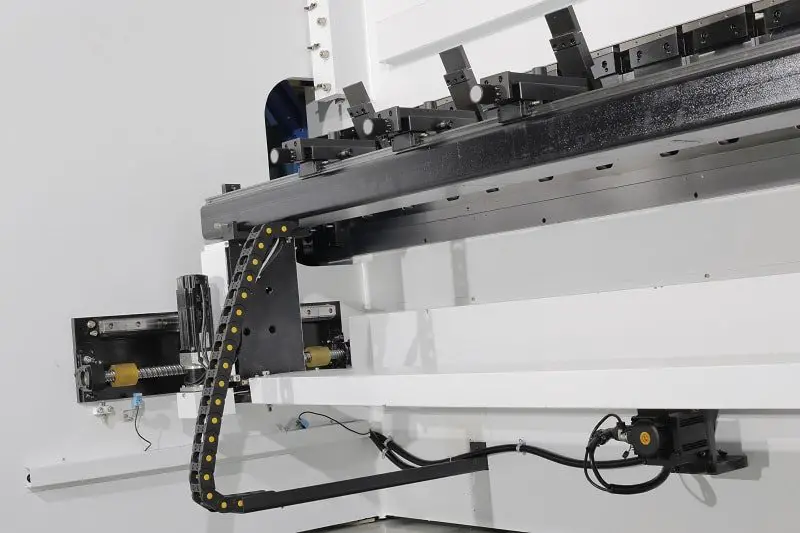

54.バックゲージの伝達不良。

原因がある:

バックゲージトランスミッションが故障するのは、ドライブシャフトがタイミングプーリのタイミングベルトから外れているか、ベルトがスリップしているためである。

解決策

この故障は、チェーンとタイミングベルトを組み立て直してから、電気セクションをチェックする必要がある。

55.バックゲージのクロスビームガイドレールと金型中心線との平行ずれが大きすぎる。

解決策

このような失敗は、「X」軸を解放する必要がある。 シンクロナスベルト平行度の許容範囲に再調整し、シンクロナスベルトを再装着する。

56.シリンダーとラムの接続が緩み、曲げ角度が正確でない、または機械が基準点を見つけられない。

解決策

この種の故障は、締め付けられたラムとシリンダー接続ナットを再チェックする必要がある。

57.その 油圧システム 圧力をかけずに。

解決策

- 比例リリーフ弁電磁コイルの電源が入っているかどうかを確認します。電磁コイルの電圧が条件を満たしているかどうか。以上の理由から、関連する電気部品を確認してください。

- カートリッジバルブが詰まっていないか、メインスプールが詰まっていないか、また湿った穴が詰まっていないか確認してください。これが原因の場合は、リリーフバルブを外して洗浄してください。

- 三相電源の位相変調により、モーターが逆転する。

58.ラムのスピードが速い状態から遅い状態に変わり、ポーズが長すぎる。

解決策

- タンク油面が低すぎないか、充填口が浸水していないか確認する。シリンダー室が液体と空気で満たされ、充填不足になる。上記の理由から、タンクオイルは完全に浸水されるまで、充填口の上5mmの充填タンクに追加することができます。

- 早送り速度が速すぎて、充填が不十分になっていないか確認する。上記の理由により、システムパラメータを変更することで早送り速度を下げることができます。

- バルブのスプール活動が柔軟でないように、それが油汚染のためにある場合は、充填バルブが完全に開いているかどうかをチェックし、問題が不十分なオイル充填につながるスタック。フィリングバルブをきれいにし、それを再インストールする必要があり、スプールを柔軟にする。

59.ラムは正常に戻り、早送りは正常、マニュアルはスローダウンできない、曲げが弱い。

解決策

- オイル回路を制御するリバーシングバルブが正常に作動しているか確認する。正常に作動している場合は、充填バルブが閉じていないため、上部チャンバーとタンク充填口が接続され、圧力がかかりません。バルブが正常に作動しない原因は、通電していないか、動かないことです。

- フィリングバルブが詰まっているかどうかをチェックし、そうであれば、フィリングバルブをきれいにし、スプールが柔軟になるように、再インストールしてください。

60.ラムの戻り速度が遅すぎる。

原因がある:

戻り圧力が高いような誤動作は、主に充填バルブが開いていないためです。この現象は、上記の故障3の論理とは正反対です。

解決策

これは故障3の解決策を参照することで対処できる。

61.CNCベンディングマシンのポンプを始動した後、低電圧ディスコネクト・スイッチが入る。

解決策

このような故障に対しては、以下のチェックが必要である:

- 電源不足の現象をチェックする。

- 高圧フィルターが詰まり、ポンプモーターの電流が大きすぎないかチェックする。

- 低電圧スイッチが小さく設定されていないか確認する。

62.CNC起動後 プレスブレーキこの場合、リターン中に基準点を見つけることはできない。

解決策

- グレーチング定規の読み取りヘッド接続部品がゆるみ、戻りストロークの間、グレーチング定規の基準点に読み取りヘッドが合わなくなることがあります。この場合、シリンダーはストロークを超え、ポンプは過負荷状態で作動しています。この問題を解決するには、赤い停止ボタンを押します。 CNCシステム で基準点を止める。グレーティング定規を固定するコネクターを再接続し、手動モードに切り替え、ラムが下型と一直線になるまで手動でラムを下げる。その後、基準点に戻り、問題を修正する。

- 最後の操作の後、オペレータがプレスブレーキ機械を適切にシャットダウンせず、電源を切る前にラムを上死点の位置で停止させなかった場合。 CNCプレスブレーキこの場合、次の起動時にラムが上型と下型の重なり位置にある可能性がある。その結果、基準点動作時に基準点を見つけることができなくなる。

- この問題を解決するには、システムを手動モードに切り替え、ラムを上型と下型の重なり位置に手動で調整する。その後、半自動モードまたは自動モードに切り替え、基準点の位置を再設定する。

63.DNC60またはDNC600 CNCベンディングマシンの場合、CNCシステムが表示されず、灰色と白のプログラミングキーインジケータライトが点滅した。

原因がある:

この誤動作は、一般的に、コントローラのオペレータが、製品プログラミングの過程で未使用の製品プログラムを迅速かつ徹底的に消去せず、代わりに前の製品のプログラムを直接修正することによって引き起こされる。

このような動作が繰り返されると、システムのバッファメモリがプログラムでいっぱいになり、システムプログラムが正常に機能しなくなる可能性がある。

解決策

この問題を解決するには、まずメインモーターの電源を切ります。次に、キーボードの「+ +」と「- -」キーを同時に押します。最後に電源を入れ直し、システムを初期状態に戻す。

次に、クリアする項目を示す「1」を入力してプロジェクトをクリアします。パスワード「817」を入力後、エンターキーを押して確定する。画面に操作が実行された旨のプロンプトが表示される。この時点で、プロジェクトのクリアに必要な操作は完了です。

64.CNC曲げ機グレーチング定規の "カウントが正確でない "ことが曲げ角度の誤差を引き起こす。

原因がある:

この誤動作は、主に「Y1」軸と「Y2」軸の再位置決め精度の誤差が累積して増加し、曲げ加工後のワークの角度誤差が増加することに起因する。この角度誤差の増加は、以前の誤差の積み重ねであり、主にグレーティング定規のフィードバック信号がパルスを失うことに起因します。

解決策

この問題を解決するには、グレーチング定規を取り外し、徹底的に清掃する。埃や振動を減らす対策を実施する。グレーチング定規を再設計し、妥当な設置レベルを確保するために再設置する。グレーチング定規が破損している場合は、メーカーに修理または交換を依頼する。

65.製品がプログラムされた後、バックゲージ "X "軸と "R "軸のセーフディスタンスアラームが表示されます。

原因がある:

この種の誤動作は主に、上型と下型の間の安全距離の設定、およびX軸とR軸のリミット位置が、プログラムされた位置と競合するために発生します。安全性を確保するため、これらの設定が正しくない場合、システムはアラームを作動させ、運転を阻止します。

解決策

問題を解決するには、製品を再プログラムするか、製品のパラメータまたは金型設定を変更して、要件を満たすようにしてください。これによりアラームが解除され、操作が可能になります。

66.バックゲージX軸、R軸、駆動モーター異常発生

解決策

このような故障に対処するには、まず、以下のような電気ボックスを開ける。 CNC曲げ加工 マシンを使用してください。ドライバのディスプレイに表示されるアラームコードを確認し、取扱説明書とプロンプトのアラームコードを参照してアラームの原因を特定してください。

一般的なアラームは2つある:

- アラーム 16、ドライブモーターの過負荷を示す。X 軸と Y 軸ドライブの柔軟性、抵抗、および機械的な限界をチェックします。必要に応じて、機械的な問題を解決します。

- エンコーダフィードバック信号アラームを示すアラーム 22。これは、"ジョイント "部での接触不良、はんだ付け不良、断線、または信号の干渉が原因である可能性があります。一つ一つ確認してください。

67.Y1、Y2 コンピュータの表示位置が実際の位置と一致しない。

原因がある:

この種の不具合は、主にNCベンディングマシンの元の基準点の変更が正確でないことが原因である。

解決策

基準点を再初期化する。

68.X,R軸コントローラの位置決めが実際の位置決めと一致しない。

原因がある:

このタイプの誤動作は、機械の電源がオフになっている間にX軸とR軸の位置が変化することによって発生する。コンピュータはシャットダウン前の位置を記憶しているため、X軸とR軸の実際の位置と記録された位置の間に不一致が生じる。

解決策

X軸R軸の位置を再初期化する必要がある。

69.Y1軸とY2軸の位置偏差が許容同期偏差距離を超えると、ラムが上下に動かなくなる。

原因がある:

シャットダウン時にラムが上型と下型の間に位置せず、パンチが落下した場合に発生します。その結果、Y1軸とY2軸の実際の位置が限界を超えてしまう。

問題を解決するには、Y1 軸と Y2 軸の実際の位置を調整します。コントローラに現在の位置値が表示されるはずです。調整が完了すると、プレスブレーキを正常に動作させることができます。

解決策

この問題を解決するには、以下のように、コントローラのデータを増やします。 CNCプレス ブレーキマシンを元の値から 5mm 下げます。その後、手動モードに切り替え、手動でラムを下げてください。システムは自動的に位置を修正し、通常の操作に戻ります。

70. 成形品の両端が不等角度

| 原因 | ソリューション |

| 金属の厚さのばらつき。 | ラムの平行をオフセットし、ばらつきを補正する。 |

| 材料の厚さのばらつきを補正するために、ラムを平行にオフセットします。 | 工具のばらつきを補正するために、ラムを平行にオフセットする。 |

71. 成形部品の不整合

| 原因 | ソリューション |

| プレスラム、ベッド、ツーリングは防錆コーティングされている。 | ダイセットを取り外し、すべての部品を溶剤で洗浄し、再度組み立てて再調整する。 |

| 金型がプレスベッドキャップ上で平らにならない | フィーラーゲージでクリアランスをチェックする。プレスベッドとツーリング間のシム、または必要に応じて機械的にまっすぐにする。 |

| 工具が摩耗している。 | フィーラーゲージでクリアランスをチェックする。プレスベッドとツーリング間のシム、または必要に応じて機械的にまっすぐにする。 |

72. 各成形部品は端から端まで一貫した角度を示す、 しかし、パートごとに矛盾がある

| 原因 | ソリューション |

| プレスラムが自由落下 | プレスラムウェイアッセンブリーの調整を点検する。 |

| 分解し、ランディング、スプール、スプリングの損傷や摩耗、汚染物質がないか点検する。 | 分解し、スプールランディング、スプール、スプリングの損傷や摩耗、汚染物質がないか点検する。 |

73. 各成形部品は、端から端まで一貫性のない角度を示す。

| 原因 | ソリューション |

| ロッカーアーム 締め付け のネジが緩んでいる。 | 位置を確認し、増し締めを行う。 |

| 右のラムラグのクランプスクリューが緩んでいる。 | 位置を確認し、増し締めを行う。 |

| 左ラムラグのクランプスクリューが緩んでいる。 | 位置を確認し、緩んでいる場合は、締め直 す前に工場サービスにご相談ください。 |

| コネクティングロッドのクランプスクリューが緩んでいる。 | 位置を確認し、緩んでいる場合は、締め直 す前に工場サービスにご相談ください。 |

| コネクティングロッド下部スフェリカル・ベアリングが磨耗または損傷している。 | コネクティングロッド下部スフェリカル・ベアリングが摩耗または損傷している。 |

74. 成形部分の中央で曲げ不足

| 原因 | ソリューション |

| 工具の成形面を再加工する。摩耗した部分を補うために、局所的なシミングを行う。 | プレスベッドとラムの成形面を再加工する。摩耗した部分を補うために、局所的なシミングを行う。 |

| プレスベッドとラムは、小さな部品を一箇所で成形し続けるため、中央部が摩耗する。 | プレスベッドとラムは、小さな部品を一箇所で成形し続けるため、中央で摩耗する。 |