プレスブレーキを購入し、そのブレーキがお客様のニーズに合っていないことに気づくことを想像してみてください!このガイドでは、プレスブレーキを購入する際に考慮すべき重要な原則と要因について説明しています。機械の品質や企業の評判を理解することから、曲げ能力や材料の種類などの具体的な要件を評価することまで、十分な情報に基づいた決定を下すのに役立つ実践的な洞察を提供します。さらに読み進めることで、適切なプレスブレーキを選択するために必要な知識を得ることができ、生産工程における効率性と信頼性を確保することができます。

部品の加工能力を高め、生産効率を向上させるためにプレスブレーキ機の購入を検討されている方は、以下の情報をよくお読みください。

あなたは、多くの人が間違ったマシンを購入したために経済的な破滅に直面していることを知っています。

パニックを起こしているわけではない。このような状況は頻繁に起こる。この業界に10年近く身を置いている私は、それを目の当たりにしてきた。

しかし、時間をかけて徹底的に調べれば、どのような報道機関があるのかを明確に理解することができる。 ブレーキマシン あなたが必要とするもの、考慮すべき重要な要素、そして可能な限り最善の決断を下す方法。

プレスブレーキの購入を検討している企業に対して、メーカーはさまざまなコントローラー付きの価格オプションを提供している。

しかし、すべての要素を考慮するのは難しいことです。では、どのタイプのプレスブレーキを選ぶべきでしょうか?

最善の方法は、自分自身のニーズを見極め、それを選考プロセスの中心に据えることだ。

何から始めるべき?以下のプレスブレーキ購入ガイドを参考にしてください。

さあ、飛び込もう。

プレスブレーキマシンの定義はすでにご存知かもしれないが、それでも私はそれが何であるかを強調したい。

こちらも参照のこと:

初めてプレスブレーキを購入する人や、誰かのために機械を購入する人の多くは、あまり知識がないかもしれません。

プレスブレーキは ベンドシート 金属製で、作業台、ラム、バックゲージ、オイルシリンダーなどで構成される。簡単なパンチとダイスのセットを使うことで メタルシート を特定の形状に成形することができる。板厚の異なる板を曲げるには、開口部の異なるV字溝を選ぶ必要がある。 下型.

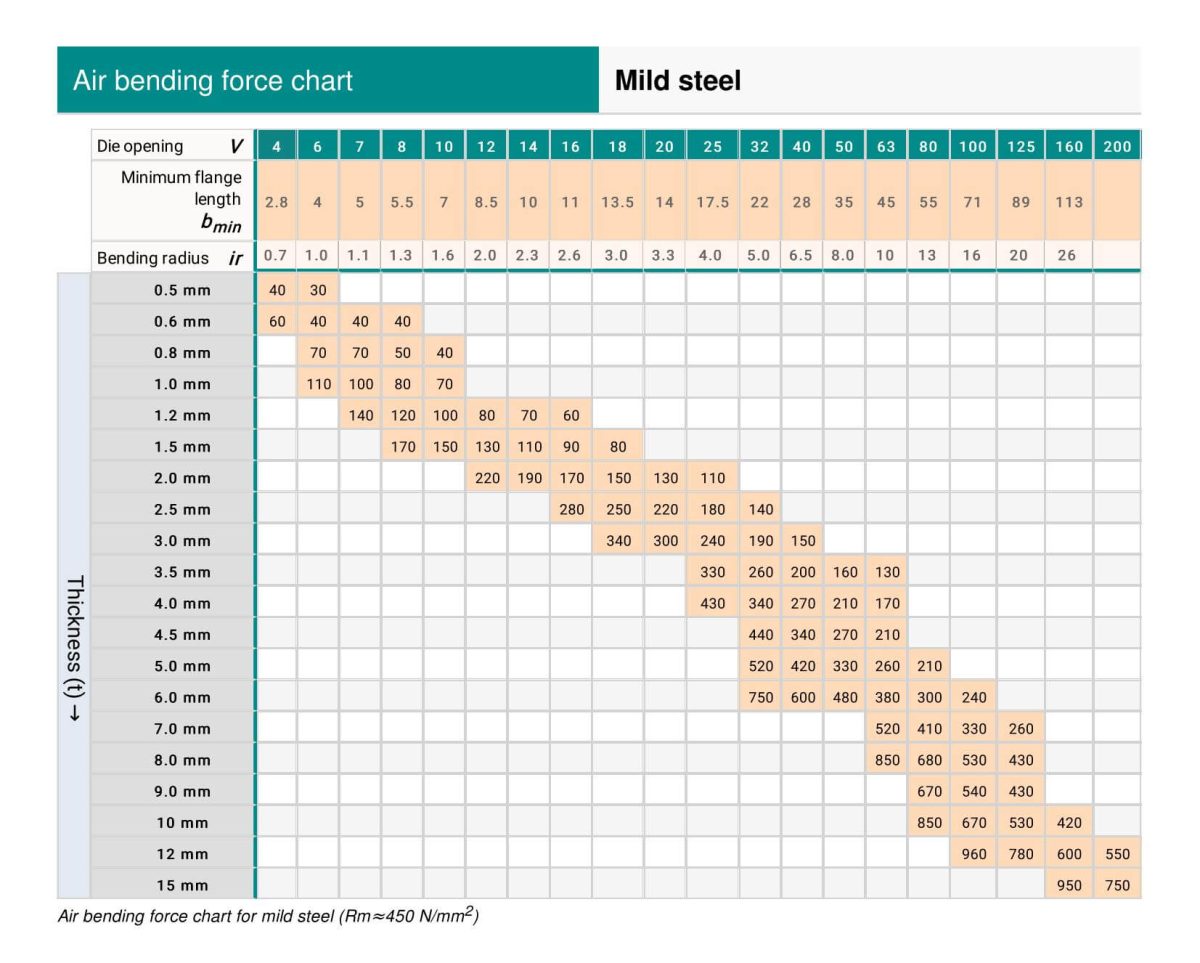

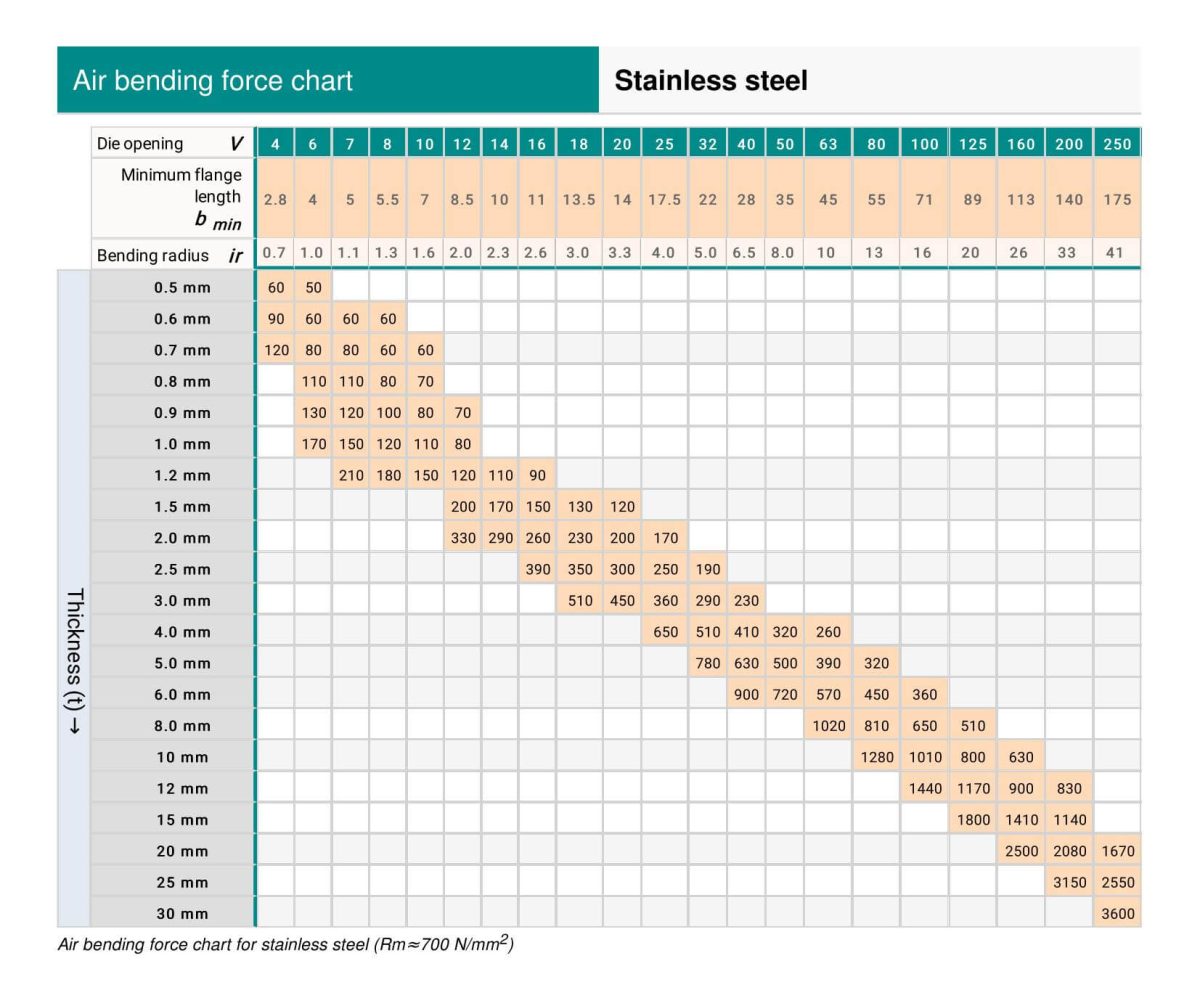

必要な曲げ力は次の式で計算できる。 ベンディング・フォース・チャート.

こちらも参照のこと:

プレスブレーキマシンは、一般的なパンチとダイのセットで板金の曲げ加工を行う多用途の装置です。様々な形状の曲げ加工が可能で、プレス、打ち抜き、圧着、浅絞りなどの加工も可能です。これらの機械は、電化製品、電子機器、容器、金属構造物、計測器、日用ハードウェア、建築材料など、さまざまな業界で広く使用されています。

プレスブレーキマシンの構成、金型、曲げ力など、プレスブレーキマシンの詳細については、以下の記事を参照してください:

インターネット時代、製品を探すと、多くのメーカーが自社の製品を宣伝し、大げさな主張をし、競合他社を誹謗中傷しているのに出くわすかもしれない。

しかし、製品の品質を示す最も信頼できる指標は、市場シェアであることが多い。あなたの業界では、どの機械が広く使われ、使い勝手がよく、どの機械が良くないとされているかは、ユーザーの経験に基づいて大体判断できる。

ユーザーからのフィードバックや評判は、直接製品に触れることができるため、非常に重要である。彼らの意見を無視することは得策ではない。

製品の購入を検討する際には、メーカーの評判やアフターサービスの質を考慮に入れることが重要です。インターネット時代には、事実とマーケティング上の主張を区別することは難しいかもしれませんが、業界における製品の市場シェアを見れば、その製品の人気と信頼性を知ることができます。

また、分業体制が明確で、規則正しく健全な企業を探すことも重要である。これは、その企業が信頼でき、信頼できるアフターサービスを提供できることを示す場合が多いからである。企業の規模や品質を見極めるには、実際に工場を訪れて、その形式や生産活動のレベルを確認することをお勧めする。

先に述べた2点は一般的な用語であり、特にマシンに結びつくものではない。次に、マシンの品質について述べたい。

プレスブレーキに精通していないと、機械を比較するのは難しいかもしれません。

考慮すべき要因のひとつは、マシンの体積と重量である。マシンに使用される主な部品はスチールであるため、大きくて重いマシンは、通常、軽いマシンよりも丈夫で高品質である。

もうひとつの要素は精度だ。機械の精度をテストするために、自分で加工した部品を工場に持ち込むのが理想的ですが、必ずしもそうできるとは限りません。機械の精度は、次のような要因に影響される。 バックゲージサイドコラムの強度、金型。

リアストッパーがまだチェーンで動いている場合、それは正確ではないと考えられる。アルミビームは魅力的に見えるかもしれないが、繰り返し衝撃を受けると変形する可能性がある。

第三の要因は、スクリューとガイドレールである。先進的な企業は現在、ボールねじとリニアガイドレールを使用している。

最後に、サイドコラムの強度は、使用するプレートの厚さに関係する。

機械を兵士に例えるなら、金型は彼らの武器のようなものだ。この武器の質が悪ければ、他人を打ち負かすことは難しい。

では、どうすれば金型の品質を見極めることができるのか?

重要な要素のひとつは素材だ。現在 42CrMo はプレスブレーキ金型用の最高級材料とされ、Cr6W2Siのような他の材料も良いとされている。

一般的なユーザーは、一定期間使用しないと素材の区別がつかないかもしれない。

さらに、ほとんどの金型は高周波焼入れを施され、ナイフの刃先を熱処理する。しかし、高品質の工場では、全身熱処理が行われている。

全身熱処理を受けた金型は、金型に穴が開いていることで見分けられる。

全身熱処理の製造コストは、ナイフエッジ熱処理に比べて著しく高いことは注目に値する。

こちらも参照のこと:

プレスブレーキを選ぶ際には、次の4つの原則を考慮する必要があります:

機械システムの操作における精度。

半径の多少の物理的誤差は避けられないことは理解できるが、問題はユーザーがどの程度の誤差を許容できるかである。

単純な部品であれば、多少の精度不足は許容されるかもしれないが、ほとんどの部品では、特に曲げ加工後に加工を続ける場合には、高い精度が必要になることが多い。

機械に求められる柔軟性。

部品やその種類が多ければ多いほど、プレスブレーキ機械には柔軟性が求められます。

つまり、経済的な理由から、プレスブレーキはハードとソフトの両面で操作が簡単でなければならない。

こうすることで、オーダーが頻繁に変更され、滅多に繰り返されない場合でも、調整時間を最小限に抑えることができる。

プレスブレーキ機械の生産能力とサイズを決定する。

部品の寸法、圧力、 曲げ長さストローク、構造上の高さを考慮しなければならない。

購入予定者は、マシンの最終用途、既知のマシンの潜在的なたわみ、そして 曲げ半径 他の要因も含めて。

プレスブレーキと他のCNC装置は、その加工分野と技術の面で異なります。メーカーとしては、プレスブレーキの購入を決定する前に、用途、たわみ、部品の曲げ半径など、関連するすべての要素を考慮する必要があります。

意思決定者として、プレスブレーキの性能、加工範囲、機能、精度を理解する責任があります。

これは些細なことではなく、判断を誤ると生産コストが増大し、コスト回収が不可能になる可能性があるからだ。

したがって、購入を決断する前に、正しい選択をするために役立つ以下の7つの要素を慎重に検討することが重要である。

目的は、お客様の加工タスクを効果的に処理できるプレスブレーキを購入することであり、必ずしもワークテーブルが最も短く、トン数が最小のものを購入することではありません。

を考慮することが重要だ。 鋼種 シートの最大厚みと長さ。

最大厚さ3mm、長さ2500mmの低炭素鋼板を加工する場合は、80トンの空気曲げ力で十分です。

計算方法の詳細については プレスブレーキ曲げ 力については、こちらの記事を参考にしてほしい。

ただし、底が空洞のブロックを加工する必要がある場合は、150トン程度のプレスブレーキの購入を検討する必要がある。

板金が厚さ6mm、長さ2500mmの低炭素鋼であれば、100トンのプレスブレーキが適している。

必要な場合 ベンドシート 底に中空ブロックを持つ金属(底付き)には、大型のCNCプレスブレーキが必要です。

長さが1250mm以下の板金には、大型プレスブレーキの半分のサイズでも、小型のCNCプレスブレーキの方が適している場合があります。

これにより、購入コストを大幅に削減することができる。

板金の長さは、適切なプレスブレーキを選ぶための重要な要素のひとつであることを覚えておくことが重要です。

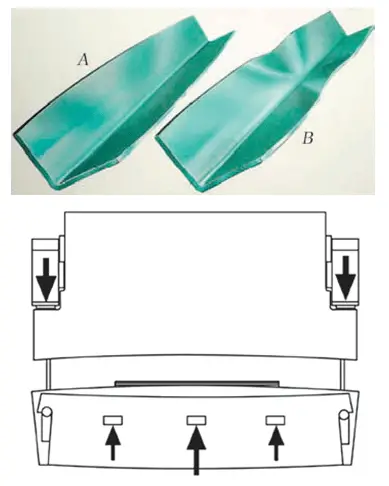

曲げ加工中、特に長いワークを曲げる場合、CNCプレスブレーキにはたわみが避けられません。

ワークが長ければ長いほど、プレスブレーキのたわみは大きくなります。

同じ荷重で、2500mmの板金を加工するプレスブレーキのたわみは、1250mmの板金を加工するプレスブレーキのたわみの4倍になる。

言い換えれば、ガスケット調整の少ない短いプレスブレーキは、より高品質の製品を生産することができる。

ガスケット調整の手間を省くことで、準備時間も短縮できる。

幸いなことに、ほとんどのCNC油圧 プレスブレーキ はすでに、製造工程での油圧たわみ補正機能を追加しており、オペレーターによる調整の必要性を減らし、曲げ精度と生産効率を向上させている。

この機能は CNCシステム.

油圧オイルは、マグネットサーボバルブを通して補正オイルシリンダーに導かれ、ワークテーブルを上方に押し上げる。

同時に、たわみ補正力はプレスブレーキの曲げ力とともに増加し、たわみを効果的に補正します。

機械的なたわみ補正も有効な選択肢だ。

低炭素鋼と比較すると、ステンレス鋼に必要な曲げ力は約50%増加する必要がある。

しかし、柔らかいアルミニウム板金の場合、必要な曲げ力は50%減少する。

標準曲げ圧力パラメータは、プレスブレーキメーカーから入手できます。

次のデータシートは、さまざまな厚さと材質の1000mm板金に必要な曲げ力を示しています。

プレスブレーキに必要な曲げ力を計算する簡単な方法があります。

オンライン プレスブレーキ曲げ力計算機 を使用して、必要なプレスブレーキのトン数を計算します。

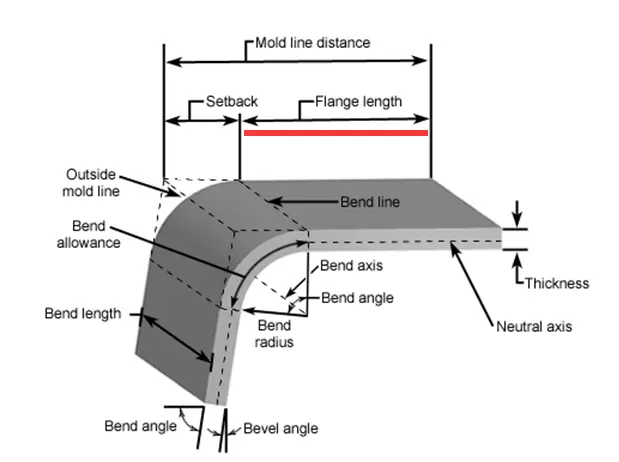

ワークピースを曲げる場合、次のことを考慮することが重要です。 曲げ角度 半径も同様だ。

の0.156倍である。 Vグルーヴ 開口部の寸法。

放送中 曲げ加工V溝の開口寸法は、金属板の厚さの8倍とする。

例えば、開口部12mmのV溝付きプレスブレーキを使用して、1.5mmの低炭素鋼板を曲げる場合、曲げ半径は1.9mmでなければなりません。

曲げ半径が金属板の厚みに近いか、それ以下の場合は、底付きダイスを使用すべきである。

しかし、この場合、必要な曲げ力は空気曲げの4倍になる。

エア曲げの場合、ストロークの下端でパンチとダイの間のクリアランスに注意することが重要です。 ベンディングシート 金属を90°の角度で。

通常、エア曲げ金型は、新しいプレスブレーキでは反発角が2度未満になる。

曲げ半径はダウンモールド開口距離の0.156倍に等しい。

したがって、一般的な上下曲げ加工の場合、トップパンチの角度は86°~90°が望ましい。

ストロークの下端には、板金の厚みよりわずかに大きいクリアランスがあるはずだ。

パンチの角度が改善された理由は、エアベンディングダイの4倍の曲げトン数を持つ大型の底付けダイを使用したためである。

これにより、指定された曲げ半径内での反発力を抑えることができる。

コイニングはエア曲げに似ているが、唯一の違いは、パンチの前端を必要な曲げ半径まで回すことである。

また、ストローク下端のパンチとダイのクリアランスが板金厚より小さく、十分な曲げ力(エア曲げの10倍)があるため、反発力も小さくなる。パンチの前端が板金に接触する。

最も低いトン数のプレスブレーキを選ぶには、曲げ半径が板金の厚みより大きいものを選び、空気曲げを選ぶのが最善です。そうすることで、完成品の品質に影響を与えず、プレスブレーキの耐用年数も長くなります。

のどちらかを選ぶ。 a CNC プレスブレーキと一般的なNCプレスブレーキは、要求精度によって異なります。

もし、±0.5度の精度が必要で、変更できない場合は、CNCプレスブレーキを検討する必要があります。ラムの再位置決め精度は±0.01mmまで制御可能です。

精度の高い完成品のためには、精度が高く性能の良いプレスブレーキが必要です。

しかし、NCプレスブレーキのラムの位置決め精度は±0.5mm程度であり、適切な条件下では±2~3度のズレが生じる。

さらに、CNCプレスブレーキは通常、パンチの迅速な取り付けのためのCNCコントローラを備えています。 締め付け.多くの小さな部品を加工する必要がある場合、これは最重要課題である。

プレスブレーキ金型 に使用されている。 成形シート 金属であり、曲げ加工の精度に直接影響する。

したがって、ポンチとダイを注意深く検査することが重要である。

工具にはさまざまな形状があり、部品によって使用するパンチやダイも異なる。

部品の所望の形状を達成するために、材料の物理的特性は主に成形によって変更される。

プレスブレーキ金型は、プレスブレーキの曲げ力の影響を受けて、ブランクを特定の形状とサイズの部品に変形させるツールです。

プレスブレーキ標準金型は、パンチとダイに分けられる。 板金プレス そして分離。

成形型はキャビティを有し、分離型はブレードを有する。

プレスブレーキ金型には通常T8またはT10鋼が使用され、より優れた金型には高強度、高靭性、優れた耐摩耗性が要求される42CrMo材が使用されるものもあります。

冷間ダイス鋼Cr12MoVも良い材料である。

42CrMoは高強度合金である。 焼き入れと焼き戻し 高強度で靭性に優れ、500度以下で加工できる鋼。

各金型の摩耗をチェックするには、パンチのフロントからショルダーまでの長さと、ダイのショルダー間の長さを測定することが重要です。

従来の金型の場合、1フィートあたりの偏差は±0.001インチ程度であり、全長の偏差は±0.005インチを超えてはならない。

精密研削工具の場合、1フィートあたりの精度は±0.0004インチであるべきで、合計精度は±0.002インチを超えてはならない。

CNCプレスブレーキには精密研削工具を、手動およびNCプレスブレーキには従来の工具を使用するのが最適です。

様々なニーズや開発フェーズに基づき、手動プレスブレーキ、空気圧プレスブレーキなど、様々なタイプのプレスブレーキ機があります、 機械プレス ブレーキ、油圧プレス・ブレーキ、ハイブリッド・プレス・ブレーキ、サーボ電動プレス・ブレーキ、全電動プレス・ブレーキなどがある。

プレスブレーキ用金型には、直角曲げ用標準トップパンチ、鋭角パンチ、平坦化パンチおよびダイ、ラジアスパンチ、グースネックパンチ、1V下型、2V下型、3V下型、4V下型、ポリウレタン下型、硬質ゴム下型、下型ガイド、下型ベース、オフセットダイ、成形ダイ、ヘミングダイなど多くの種類があります、 曲げ金型 セット、マークフリー曲げ金型などがある。

さらに、さまざまな状況に合わせて、さまざまな非標準のパンチとダイを設計することができます。

90°~180°の曲げ加工用。

利点厚板から薄板まで万能で、耐久性に優れ、広く使用されている。

20°~180°の曲げ加工に使用。

利点小さな角度とサイズを曲げることができ、曲げ後の半径は小さく、魅力的で、角度がある。

30°~180°の曲げ加工用。

メリット標準的なダイや鋭利なパンチでは仕上げられない「U」字型の製品に使用され、幅広い用途に対応。

エッジの裾上げに使用し、鋭角パンチとの使用に適している。

まず、鋭角ポンチで45°未満の角度に曲げ、次に、主にフレームの補強に使用する平坦化ダイでヘミングエッジに押し込む。

主に小型の「Z」型ワークの1回曲げ加工に使用され、固定式と調整式の両方があります。

ラジアスパンチとダイ、ドアフレームを含む 成形金型U字型成形金型、電柱金型など。

一般的に、様々な曲げ角度とスタイルを持つ複雑な製品の曲げ加工に使用されるため、1回曲げ成形金型は曲げ精度と効率を向上させるように設計されています。

CNCプレスブレーキ機を支えるための下型を指し、ダイホルダーと分割された下型で構成される。

同じコアを使用しているため、どのノッチを使用する場合でも、パンチとダイの位置を再センタリングすることなく、指定のノッチに変更するだけでよく、金型交換が便利で、高い曲げ精度を保証します。

油圧クラウニングを使用する場合、補正圧力はシステム全体の圧力とは別になります。これは、補償弁が作動すると、システム全体の圧力が部分的に低下することを意味する。さらに、油圧制御では、オイルパイプが破損したり、補償シリンダーのシールリングが老朽化したり、ジョイントが緩んだりすると、オイル漏れや公害の原因となる。

一方、メカニカルクラウニングでは、数値制御システムを利用し、曲げられる材料の厚みと長さ、選択された金型に基づいて、補正量を自動的に計算します。その後、システムモジュールが補正モーターの正回転と逆回転を制御して補正変形量を調整し、ポテンショメーターを通じてフィードバックされます。

メカニカルクラウニングの利点は、ラムの圧力保持時間が変化しても補正変形が変化せず、ラムが減速位置に入るたびに動力を必要としないことです。このため、システム全体のエネルギーを節約でき、油漏れや公害のリスクもなくなります。さらに、一体型の作業台を使用することで、製造コストを削減することができます。

詳しくは以下の記事をご覧いただきたい:

クローズドループ

クローズドループ制御は、フィードバック制御システムとしても知られている。このシステムは、システムの実際の出力と所望の値を比較し、偏差信号を生成します。次に、この偏差信号を使用して出力を制御し、所望の値に近づくように調整します。

クローズドループ制御は、工作機械の各部の動作を考慮するため、高精度で応答が速い。しかし、オープンループシステムに比べ、クローズドループシステムは、複数の要素が関与するため、構造が複雑で、コストも高くなります。

オープンループ

クローズドループ制御と比較して、オープンループ制御はシステムの現在の制御結果をフィードバックしません。その結果、オープンループプレスブレーキマシンの曲げ工程の精度は、マシンの個々のコンポーネントの精度にのみ依存します。

曲げ加工中のパラメーターの変化をシステムが制御・補正できず、精度が低くなる。また、外乱によって機械の内部パラメーターが変化することもあるが、オープンループ設計はシンプルで安定性が高く、設置やメンテナンスが容易である。

包む

したがって、オープン・ループとクローズド・ループのどちらを選ぶべきかは、ワークピースの曲げ加工に関する具体的な予算や要件によって異なります。ただし、クローズド・ループ方式を選択する場合は、強力な研究開発能力を持つ企業を選ぶべきであることを念頭に置くことが重要です。

このような企業だけが、プレスブレーキ機械にクローズドループ機能を真に活用させ、長期にわたって影響を受けないようにすることができるのです。通常、中小企業はプレスブレーキ機械にクローズドループシステムを効果的に利用する能力を持っていません。

CNCプレスブレーキと通常のプレスブレーキの違いについて詳しく説明します。

つまり、両者の主な違いは、コンピューター制御と自動フィードバックの有無である。その結果、処理速度、精度、効率に違いが生じる。

CNCプレスブレーキマシンの価格に影響を与える要因は、主にプレスブレーキマシンのトン数、ボディ幅、コンポーネントのブランド、金型の種類、製品の品質、サービスなどが含まれます。

世界のプレスブレーキブランドのトップ10は、最良の選択です。お住まいの地域やブランドの現地での評判によってお選びいただけます。

プレスブレーキブランドのトップ10については、以下のリンクからご覧いただけます:

電気油圧式 サーボプレス ブレーキ

両側のメインシリンダーは、比例電動油圧サーボバルブやグレーチング定規などの油圧制御システムによって同期制御され、CNCによって独立制御される。正確なデータがフィードバックされ、ラムの動作精度が保証される。

トルクシンクロナスプレスブレーキ

左右のスイングロッドをトーションシャフトで連結し、左右のオイルシリンダーの上下運動を同期させるトーションシャフト強制同期機構を形成している。

プレスブレーキ機械用のCNCシステムを選択する場合、以下のようないくつかの人気ブランドを検討する必要があります。 デレムCyblec、ESAなどである。また、多くのプレスブレーキメーカーは、自社製のCNCシステムを使用しています。プレスブレーキ機械に適したCNCシステムの選び方については、関連記事をご参照ください。

以上の内容を熟読していただければ、良いプレスブレーキ機を購入する際のポイントはご理解いただけたと思います。次のステップは、メーカーと直接コミュニケーションをとり、メーカーとその製品を十分に理解し、予算に応じて最終的な決断をすることです。

長年この分野で仕事をしてきて、エンドユーザーにとって高品質のプレスブレーキ機械を購入することの重要性を理解しています。「良い」というのは品質だけでなく、リーズナブルな価格や優れたアフターサービスも含まれます。

十分なサービスのない小さな工場からプレスブレーキ機械を購入し、問題が発生したときにサポートがないまま放置される例をたくさん見てきました。また、間違ったサプライヤーを選択したために、代理店が多額の損失を被ったことも目撃してきました。

こうした問題を避けるためにも、最終的な決断を下す前に、時間をかけて選択肢を徹底的に調査することを強くお勧めする。時間をかける価値は十分にある。