金属の曲げ加工がいつも完璧でないことを不思議に思ったことはありませんか?その秘密は、金属加工の精度と品質を保証する技術、プレスブレーキのクラウニングにあります。この記事では、さまざまなクラウニング方法によって曲げ加工結果がどのように変化し、精度と一貫性が向上するのかをご紹介します。完璧な金属加工を実現するカギをご覧ください!

プレスブレーキのクラウニングは、金属加工において、曲げ加工品の精度と真直度を保証する重要な工程です。この技術は、曲げ加工中に発生する自然なたわみを補正し、最終製品の品質と一貫性を大幅に向上させます。

プレスブレーキで金属板に曲げ力がかかると、かかる圧力がワークの中心に集中します。この集中は、材料だけでなく、ラム、ワークテーブル、上下の金型を含む機械部品にもたわみを引き起こします。その結果、曲げ線に沿って不均一な圧力分布が生じ、曲げ角度が一定せず、部品の品質が損なわれます。

この固有のたわみを打ち消すために、技術者はさまざまなたわみ補正装置を開発してきましたが、プレスブレーキのクラウニングは最も効果的なソリューションのひとつです。クラウニングの原理は、計算された曲率を曲げ部品に導入し、運転中に予想されるたわみを正確に相殺することです。この先制的な調整により、曲げ力が加わったときにダイエッジが全長にわたってまっすぐで均一な状態を維持し、一貫して正確な曲げ加工が実現します。

プレスブレーキのクラウニングには、主に3つの方法があります:

それぞれのクラウニング方法には、利点と限界があります。プレスブレーキのサイズ、典型的な作業量、要求される精度、予算などの要因はすべて、特定の製造環境に最も適したクラウニングソリューションを決定する上で重要な役割を果たします。

適切なクラウニング技術を理解し、実施することは、高品質で精密な曲げ部品の製造を目指す加工業者にとって不可欠です。曲げの精度を向上させるだけでなく、工具の寿命を延ばし、不揃いによる材料の無駄を減らします。

金属加工プロセスを最適化しようとする人々にとって、プレスブレーキのクラウニング方法とその応用を深く探求することは、製品の品質、作業効率、製造能力全体の大幅な改善につながります。

クラウニングは、曲げ加工中のプレスブレーキ固有の変形を打ち消すために設計された高度な補正システムです。典型的な3mプレスブレーキでは、機械の弾性構造により、ラムの中心でY軸に沿って最大0.15mmの偏差を引き起こす可能性があります。

この変形を緩和するために、クラウニングは、曲げ加工中に金属シートの全長に沿って均一な圧力分布を保証する反対力を発生させます。この精密制御により、湾曲したプロファイルや一貫性のない角度など、一般的な曲げの問題を防ぐことができます。

プレスブレーキのラムは、その両端に配置された2つの作業シリンダーによって作動します。その結果、曲げ力が中央に集中し、ラムとワークテーブルの両方が上下の金型と連動してたわみます。このたわみにより、ダイエッジに沿って不均一な圧力分布が生じ、曲げ加工品の精度と直線性に直接影響を与えます。

クラウニング・システム(たわみ補正装置)は、この変形を打ち消すように設計されています。ラム、上型、ワークテーブル、および下型に、力によるたわみとは逆の変形を誘発するよう、あらかじめ較正されています。この補正変形の大きさは、実際の作業条件に正確に一致し、不要なたわみを効果的に中和します。

クラウニングを導入することで、ラムとワークテーブル間の相対的な変形が最小限に抑えられ、その結果、金型全体でより均一な圧力分布が得られます。この強化により、板金部品の曲げ品質と寸法精度が大幅に向上します。

最新のプレスブレーキには、高度な自動クラウニングシステムが搭載されていることがよくあります。これには以下のようなものがあります:

アクティブクラウニングシステムでは、センサーが圧力の変動を継続的に監視し、瞬時に補正を調整することで、曲げプロセス全体を通して最適な変形制御を維持します。このリアルタイムの適応により、材料の厚みや長さが変わっても一貫した曲げ品質が保証され、プレスブレーキ作業の全体的な精度と効率が大幅に向上します。

プレスブレーキ作業におけるクラウニングの主な目的は、機械のたわみを補正し、ワークの全長にわたって正確で一貫性のある曲げを保証することです。ベッドまたはラムに計算された曲率を与えることで、クラウニングは曲げプロセス全体を通して均一な力分布を維持し、負荷がかかると機械がたわむ自然な傾向を打ち消します。

クラウニングは、プレスブレーキ作業において次のような重要な役割を果たします:

クラウニングの方法は、機械的なシステム(ウェッジやシミングなど)を使用した手動調整から、高度なCNC制御の油圧システムや電気機械システムまで多岐にわたります。高度なクラウニング技術には、以下のようなものがあります:

効果的なクラウニングシステムの導入は、プレスブレーキのオペレーターにとって、最適な曲げ精度、一貫性、効率を達成するために不可欠です。クラウニングシステムは、部品の品質を向上させるだけでなく、特に高精度のアプリケーションや困難な材料を扱う場合に、段取り時間を短縮し、スクラップ率を最小限に抑えることで生産性を向上させます。

最新の板金加工において、プレスブレーキのクラウニングは、機械のたわみを補正し、ワークピースの全長にわたって均一な曲げを確保するために使用される重要な技術です。現在、業界で採用されているプレスブレーキのクラウニングシステムには、主に3つのタイプがあります:

プレスブレーキメーカーは、その限界から、一般的にこのクラウニング方法を避けています。この技術では、曲げ作業中に生じるたわみを打ち消すために、作業テーブルを凸の円弧状に加工し、中央をわずかに高くします。

これを補完するため、上型は中央部分に微妙な曲率を持たせて精密に研磨されています。この設計は、ラムが上方へたわむ際にダイエッジを直線に保つことを目的としており、理論上、曲げ線全体に均一な曲げ力分布を確保します。

ジオメトリック・クラウニングは、費用対効果や製造が比較的容易といった利点がある一方で、大きな欠点もある:

主な課題は、さまざまな材料特性、板厚の変化、多様な曲げシナリオに適応する柔軟性のなさにある。現代の製造業では、リアルタイムの曲げ条件に適応できる、よりダイナミックな補正技術が求められています。

幾何学的クラウニングは、ある程度のたわみ補正を達成する能力があるにもかかわらず、今日の精密主導の金属加工業界では、実用化は非常に困難です。その結果、現代のプレスブレーキ設計では、より高度で適応性のあるクラウニング方法が脚光を浴びています。

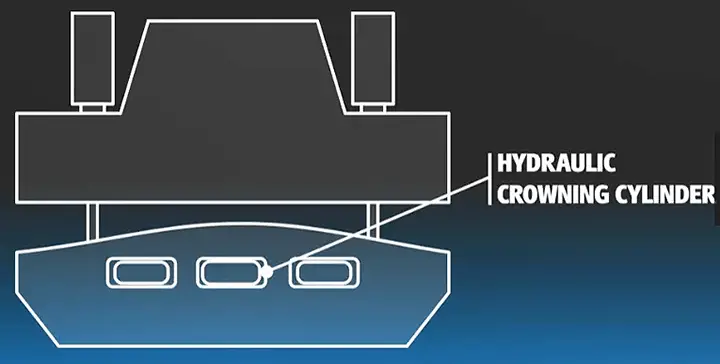

油圧クラウニングは、精密な補正制御が不可欠な電気油圧同期式CNCプレスブレーキで主に採用されています。この方法は、DA52S、DA66T、および同様のシステムのような高度な制御装置との互換性により好まれ、曲げプロセス中に動的で正確な調整を可能にします。

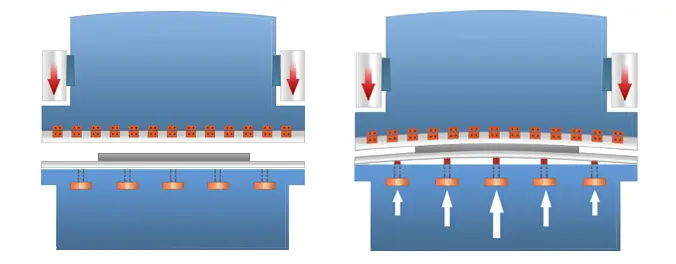

このシステムは通常、プレスブレーキフレームの両側に配置された2つのプライマリシリンダーと、中央に配置された2つの補助シリンダーの計4つの油圧シリンダーで構成されています。作動中、補助シリンダーは作動油で加圧され、制御された下向きのたわみを作り出し、荷重を受けたビームの自然な曲がりを補正します。

このシステムの高度なバリエーションは、ワークテーブルの下に補助油圧シリンダーを組み込んだものです。この構成は上向きの力を発生させ、リアルタイムで変化する材料特性と曲げ要件に適応できる自動クラウニングシステムを効果的に作り出します。

圧力補償機構は、複数の小型オイルシリンダー、マザーボード、補助プレート、ピンシャフト、およびワークテーブルに組み込まれた補償シリンダーで構成される高度なアセンブリです。比例リリーフバルブがシステムを調整し、正確な圧力制御を保証します。作動中、補助プレートはオイルシリンダーを支持し、オイルシリンダーは、ラムとワークテーブルの複合変形を打ち消すのに十分な上向きの力をマザーボードに与えます。

クラウニング装置は数値制御システムによって制御され、材料の厚さ、ダイの開口幅、ワークの引張強度などの重要なパラメータに基づいて最適な予圧を計算します。これにより、幅広いシート素材と曲げシナリオに適応した補正が可能になります。

油圧クラウニングは、特に高い柔軟性で連続的な可変変形補償を提供する能力において、大きな利点を提供します。そのため、複雑な曲げ加工やさまざまな板厚の材料に最適です。しかし、システムの複雑さと比較的高い初期費用が、用途によっては制限要因になり得ることに注意することが重要です。

油圧クラウニングの使用を最適化するために、メーカーは次のことを考慮すべきである:

メカニカルクラウニングは、従来のプレスブレーキで広く採用されている、非常に効果的でコスト効率の高いたわみ補正方法です。その人気は、操作が簡単でユーザーフレンドリーであることに起因しており、実際の製造環境でプレスブレーキのオペレーターにとって貴重なツールとなっています。

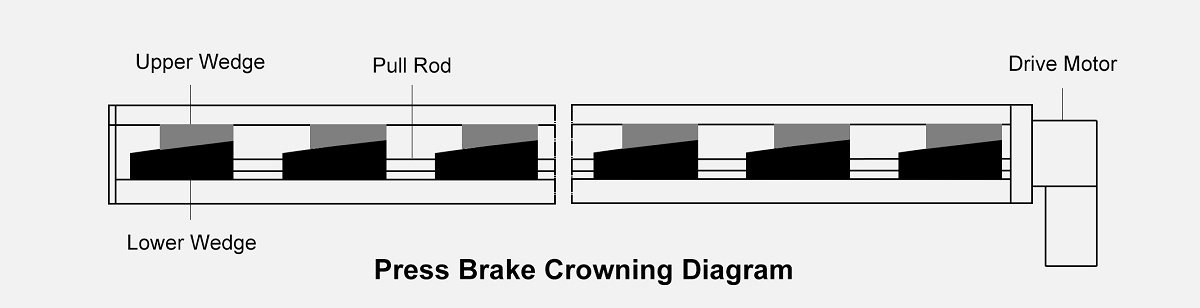

この革新的な補正技術は、通常、三角形の斜めウェッジ機構を採用している。上側のくさびはX方向に拘束されるが、Y軸方向には自由に動くことができる。下側のくさびがX軸に沿って距離△xだけ変位すると、上側のくさびは下側のくさびからの反力によって高さHだけ押し上げられる。

現代の機械式補正システムでは、2枚のフルレングスのボルスタープレートがプレスブレーキのワークテーブル上に戦略的に配置されています。これらのプレートは皿ばねと精密ボルトを使って相互に連結され、制御された相対的な動きを可能にします。上下のプレートには、傾斜の異なる一連の斜めのくさびが組み込まれています。この設計により、モーター駆動システムがプレート間の相対運動を誘発し、ブレーキの長さに沿って複数の凸位置からなる理想的な曲線プロファイルを生成します。

このシステムの精度は、曲げ力配分の微調整を可能にし、プレスブレーキビームが負荷によってたわむ自然な傾向を効果的に打ち消します。ウェッジの相対的な位置を調整することで、オペレーターは、ビームのたわみによって通常困難となる長い材料や厚い材料を加工する場合でも、ワーク全体にわたって一貫した曲げ角度を達成することができます。

クラウニングは、曲げ加工中の機械のたわみを補正し、ワークピースの全長にわたって一貫した曲げ角度を確保する、プレスブレーキ加工における重要な工程です。クラウニングシステムを設定するために、オペレーターは機械の制御システムに、板厚、材料長、ダイ開度、材料引張強度などの主要パラメータを入力します。高度な制御システムは、有限要素解析(FEA)を利用してテーブルとラムの正確なたわみを計算し、各曲げに必要な最適なプリロードを決定します。

現代のプレスブレーキでは、主に3つのクラウニング方法が採用されています:

手動および半自動化された方法では、アライメントを修正し、曲げ精度を維持するために、ベッド上のダイをシムしたり、機械的なウェッジを調整したりすることがよくあります。これらの方法は、費用対効果は高いものの、時間がかかり、オペレーターによるミスが発生しやすくなります。プログラム可能なCNCクラウニングシステムは、計算されたたわみに基づいてベッドまたはラムの曲率を自動的に調整することにより、優れた精度と効率を提供し、セットアップ時間を大幅に短縮し、再現性を高めます。

最適な曲げ結果を得るためには、ワークピースの適切な取り扱いとアライメントが重要です。板金はプレスブレーキ上で注意深く位置決めされ、金型に対して正方形であること、曲げ長さに沿って中央にあることを確認する必要があります。多くの最新プレスブレーキには、レーザー位置決めシステムやCNCバックゲージが組み込まれており、ワークピースの正確なアライメントを支援します。

曲げサイクルを開始する前に、オペレーターはクラウニングシステムが特定のジョブに対して正しく調整されていることを確認する必要があります。これには、スクラップ材でテスト曲げを行い、曲げ長さに沿った結果の角度を測定し、均一性を確認することが含まれます。

曲げ加工中、ラムは下降し、ワークピースに力を加えます。クラウニングシステムは、ベッドまたはラムの曲率を調整することにより、機械のたわみを動的に補正します。この補正により、曲げ力がワークの全長にわたって均一に分散され、曲げ角度が一定になり、スプリングバックのばらつきが最小限に抑えられます。

複雑な部品や高精度の要件に対応するため、一部の先進的なプレスブレーキには、リアルタイムの力モニタリングと適応制御システムが組み込まれています。これらのシステムは、材料のばらつきや熱膨張の影響を補正し、曲げサイクル中にクラウニングプロファイルを微調整することができます。

要約すると、プレスブレーキ作業におけるクラウニングプロセスは、機械のセットアップ、材料特性、動的補正の間の高度な相互作用です。高度なクラウニングシステムと適切なワークハンドリング技術を活用することで、メーカーは優れた曲げ品質を達成し、スクラップ率を削減し、シートメタル成形作業の全体的な生産性を向上させることができます。

プレス ブレーキマシン これは主に機械の両端に力が加わるためである。曲げ加工中に発生するこの力は、ラムとワークテーブルに変形を引き起こし、その結果、ワークの両端とその中心角の間に不一致が生じる。

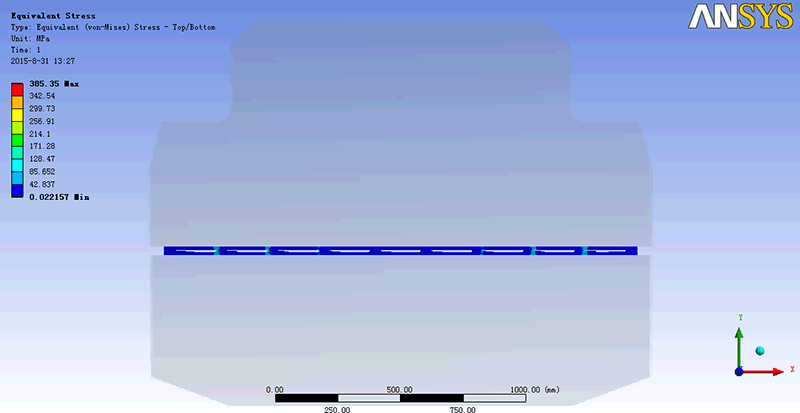

プレスブレーキ機械の解析には、その速度と精度から有限要素法が広く用いられている。

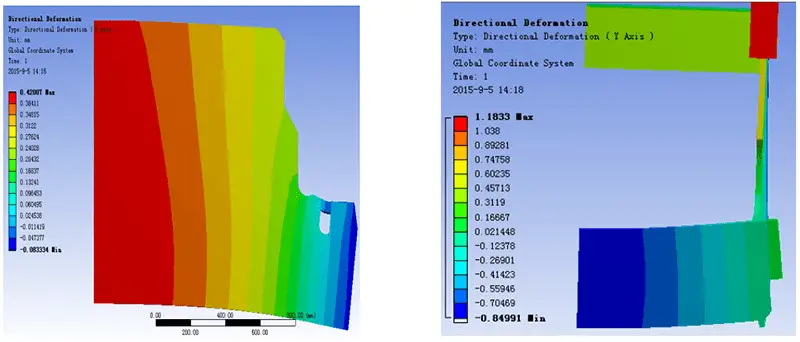

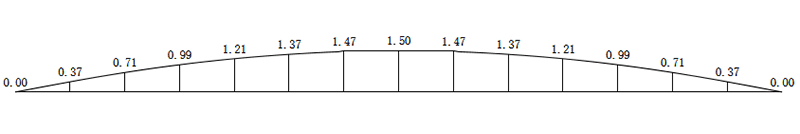

有限要素法により得られた100トン3mプレスブレーキ機の凸曲線:

たわみ変形を補正する方法はいくつかある:

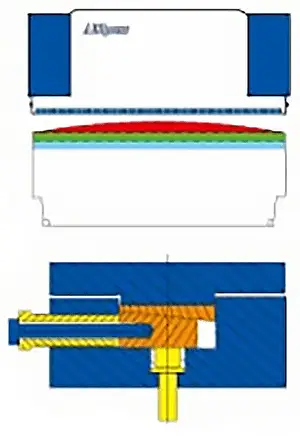

作業台は3層のスプリント構造で、各所にオイルシリンダーが配置されている。

システムが補償シリンダーに圧力をかけると、3層スプリントの真ん中のスプリントが押し上げられ、その結果、変形が補償される。

位置を制御するために、曲げ時に対応する箇所に補償を設け、マシンの弾性的なたわみ変形を打ち消す。

機械的な補正は、傾斜面を持つウェッジ群によって達成され、逆方向の補正を行うことができる。

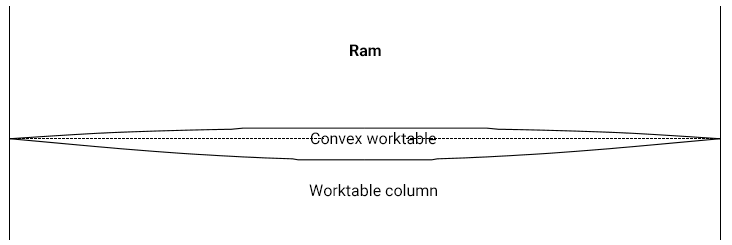

曲げ荷重前の凸の状態

曲げが負荷された後、実際の補正状態が変更される

凸型ワークテーブルの荷重シミュレーション・アニメーション

走行モード

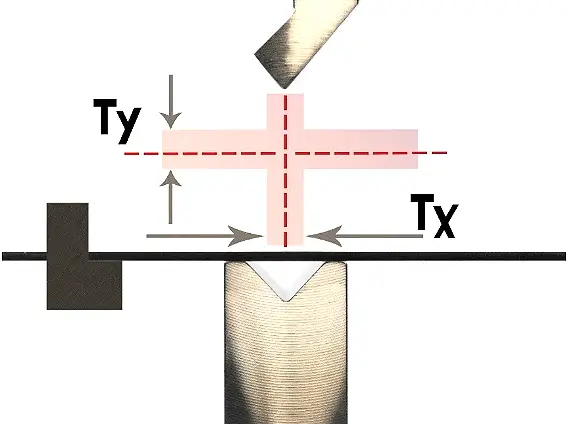

ワークピースの曲げ加工に関しては、その精度を決定する2つの重要な要素がある:

図1 TxとTyの回路図

プレスブレーキの上型が、金型に食い込む深さが大きいほど、金型は大きくなる。 下型曲げ角度が小さければ小さいほど、である。

図2に基づいて計算すると、2mmのカーボンを曲げる場合、その曲げ半径は0.5mmとなる。 鋼板 V12下型を135°まで使用する場合、0.045mmの高さ方向のずれは1.5°の角度ずれになります。

図2 高さ方向の偏差が角度偏差に与える影響

さらに読む:

プレスブレーキを使用してワークを曲げる場合、上下のビームは、その構造的な特性により、たわみや変形が発生することがあります。 曲げ力 図3に示すように、適用される。

図3 上下の梁のたわみと変形図

現在、ワークの全長方向に沿って、下型の開口部に入る上型の深さにばらつきがある。この不整合により、下金型の開口部に入る上金型の深さが、ワークの長手方向に沿って大きくずれることがある。 曲げ角度 ワークピースの全長方向に沿って。

この不一致により、一般的に図4に描かれているように、中間の角度が大きく、両端の角度が小さいワークピースができる。

図4 曲げ角度の模式図

そのため、ワークの全長にわたって曲げ角度を一定にするためには、プレスブレーキにクラウニングシステムを導入する必要があります。

上述したように、プレスブレーキでワークを曲げる場合、上下のビームはその構造特性上、曲げ力を受けてたわみ変形する。このため、ワークの曲げ角度が全長方向に過大に偏ることがある。

しかし、クラウニングシステムは、プレスブレーキのたわみ変形を効果的に補正することができます。アッパービームまたはロアビームにクラウニングシステムを使用することで、曲げ角度の一貫性をワークの全長にわたって確保することができます。

クラウニングシステムは2つのカテゴリーに分けられる:

油圧式クラウニング・システムは、数個のクラウニングを埋め込む原理で作動する。 油圧シリンダー プレスブレーキのロアビームにある各油圧シリンダーを個別に制御することで、図1に示すように下部ビームに一定の膨らみを持たせることができます。

理論的には、より多くの油圧シリンダーを使用することで、補正点の数が増え、結果として補正精度が高くなる。

油圧式クラウニングは、ビルトインされている個別の補正方法である。

高分解能の補正効果と高い曲げ精度を達成するためには、油圧シリンダーの数とその油圧制御システムがより高い要求を満たさなければならず、その結果、全体の構造がより複雑になり、プレスブレーキのコストが高くなる。

既存のプレスブレーキに油圧クラウニングシステムを後付けすることはできません。

図1 油圧クラウニング・システムの概略図

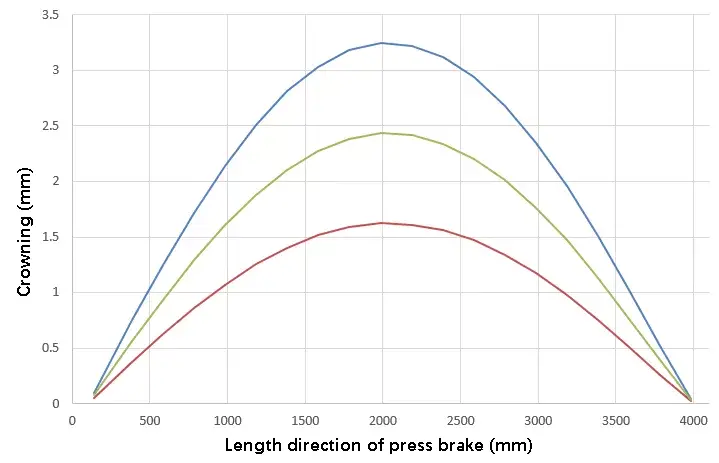

メカニカル・クラウニング・システムは、下部ビーム/下部ダイスを補正するためにフィリング法を利用します。その主な原理は、図2に示すように、一対のたわみ補正ウェッジの相互移動によって、さまざまな補正曲線を生成することです。

図2 メカニカル・クラウニング・システムの概略図

市場には多くの種類の機械式クラウニング・システムがある。

ウィラの機械的補償ワークベンチの例を見てみよう。これは、外付けの比較的連続的な補正のカテゴリーに属します。このシステムはプレスブレーキの下部ビームに直接取り付けることができ、新旧どちらのプレスブレーキにも適しています。

このシステムの補正カーブは、図3に示すように、さまざまな用途に合わせて連続的に調整することができる。

さらに読む:

板金曲げの長さは曲げ精度に大きく影響します。板金が長ければ長いほど、大きな曲げ力が必要となり、装置の傾きやラムの変形が大きくなり、精度の確保が難しくなります。全曲げ長さを含めたこの曲げ精度は、"直線精度 "と呼ばれます。

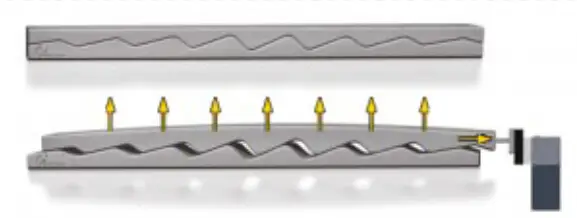

効果的な対策を講じないと、曲げ上型の全長方向に入り込む凹型の量が一定しないため、曲げ部が「舟べら」のような状態になる可能性がある。この問題に対処するため、有限要素シミュレーション法を用いてラムの力と変形変位を解析した。たわみ補償曲線を抽出・修正し、経験的データと組み合わせて、新しい機械式たわみ補償装置を設計・製造した。

ラージサイズのリニア精度 プレスブレーキ は、駆動モーターを使用するか、長さの全体または一部のたわみを補正するために手動で調整することによって改善することができる。

モデリング

について プレスブレーキ ラムは様々な形状の鋼板でできている。モデリングプロセスでは、ラムの主要構造のみが考慮され、結果にほとんど影響を与えない細部は無視される。本体寸法は8000mm x 2500mm x 120mmである。

弾性率は2 x 10に設定されている。5 MPa、ポアソン比0.27、密度7.8 x 103 kg/m3.ラムの構造特性を考慮し、解析には20節点で定義されるsolid95要素が選択された。

この要素は、任意の3次元配向を持つため、湾曲した境界モデルに適応し、ラムの弾性変形を正確に解析する能力を持つ。

(1) C制約条件

現実の環境では、ラムは常に動いています。しかし、ラムの静的解析を行うには、ラムの拘束条件を単純化して近似する必要があります。これを行うために、ラムの中央対称面上に位置する節点に対称制約を課します。

ラムは、フレーム上のガイドレールをその背面に接続することで固定され、そこで完全な拘束が適用される。これにより、ラムは解析中も固定された位置に留まります。

(2) Lオードコンディション

面荷重は、油圧シリンダ底面とラムブロックの接触部にかかる。ラムブロックの上下方向の変形は全長に比べ小さいため、小さな弾性変形とみなす。その結果、モデルのラムブロック底面の応力面には一様な荷重が加わる。

ラムブロックから上型への力の伝達を均等にするため、ラムブロックの下部は連結ブロックによって上型に連結されています。これにより、荷重が均等に分散され、システムに不均衡が生じることはありません。

シミュレーション結果の抽出と分析

ラムブロックの荷重による変位図を図1に示す。ANSYSの結果処理でパスを設定し、変形量 たわみ曲線 ラム下部の応力面を抽出し、図2に示す。

図に見られるように、変位はラムの中心で最大となり、両側に向かって放物線状に徐々に減少する。同時に、変形変位は、ラムのどの位置においても 曲げ長さ 方向が得られ、たわみ曲線を形成するために異なる配列角度を持つウェッジを設計するためのデータサポートとなる。

分析によれば、報道機関が ブレーキマシン が負荷されると、ラム上の応力面はそれ自体の構造により放物線状のたわみ変形を生じ、その結果、ワークピースの全長にわたる曲げ角度が一定しなくなる。さらに 曲げ金型 また、曲げられたワークピースの真直度にも影響する。

現在、この問題に対処する一般的な方法は2つある。第一の方法は、油圧式 トップシリンダー 曲げ加工機の上ラムまたは下ワークテーブルの適切な位置に設置し、各トップシリンダーの排出高さを制御して変形を補正する。第二の方法は、下部ワークテーブルに機械的なたわみ補正装置を使用し、角度の異なるウェッジブロックを調整することで変形を補正する方法である。

油圧式 トップシリンダー この方法は操作が簡単で、曲げ加工の一般的な精度要求を満たしている。しかし、大型で高精度の曲げ部品には、主に機械的たわみ補正法が使用されます。

従来のメカニカルクラウニングの方法では、補正ブロックを手動で調整したり、摩耗した部分にガスケットを追加したりしていたが、時間と労力がかかり、効率も悪いため、精度を保証するのが難しかった。

一方、より高度なプレスブレーキ機械は、自動または半自動たわみ補正機構を備えており、一般的に使用されているくさび式補正装置やプルロッド式補正装置などがあります。ウェッジタイプの装置は、角度を一定にし、曲げ精度を向上させることができますが、手作業が多く、効率的ではありません。一方、プルロッドタイプの装置は、全長にわたるたわみを簡単に補正できるが、局所的な摩耗の問題は解決できない。

図3(a)と(b)は、2種類のたわみ補正装置を示している。

図3 一般的な機械的たわみ補正装置

局部摩耗の問題に対処するため、私たちの金型会社は4ピースのウェッジたわみ補正装置を設計しました。この装置は、ワークピースのたわみ全体を自動的に補正するだけでなく、金型の局所的な摩耗を補正するための手動調整も可能です。

図4は本装置の二次元断面図であり、その作動原理は以下の通りである:

図4 4ピースウェッジ式たわみ補正装置

(1)ベースには、長さ方向(長手方向)に沿って矩形の溝が設けられている。この溝には、奇数グループのウェッジ機構が長手方向に均等に配置されている。各グループは、2組の4つのくさび、すなわちくさびI、くさびII、くさびIII、くさびIVからなり、下から上に積み重ねられる。

(2)各ウェッジ群において、下側のペアであるウェッジIとウェッジIIが局所調整機構を形成する。各組の傾斜面は対応して一致し、横方向に配置されている。

アジャストボルトはベース壁の外側に取り付けられ、それぞれがベース内に伸びてウェッジIと連結する。

局所的な補正を行うには、ボルトを手動で調整してウェッジIを前後(横方向)に移動させ、それによって上部カバープレートを調整し、ワークテーブルを上下させることができる。

(3)上側の組であるウェッジIIIとウェッジIVは、一体型調整機構を形成している。各グループの長手方向に設置され、一体型調整傾斜ウェッジ装置を形成する。

ウェッジIIIの各ペアは、ウェッジIVの傾斜面と一致し、最も大きな傾斜はベース上の長方形の溝の中央に位置する。傾斜は溝の左側と右側に向かって徐々に小さくなる。ウェッジIIIが長さ方向に沿って等距離に移動すると、中間部の持ち上げが大きくなり、ウェッジの移動に基づいてたわみを調整するカーブが形成される。これにより、全体的なたわみ補正が実現する。

各ウェッジIVの短軸は、前後の側壁に対称に配置されている。ベースの矩形溝の前後の側壁の上部には、短軸に対応して垂直な切り欠き溝が配置されている。各ウェッジIVの短軸は各切り欠き溝内を摺動し、上下動のみを許容し、ウェッジIVの持ち上げ効果を確保する。

(4) 右端のウェッジIIIには縦方向のネジ穴が、もう一方のウェッジIIIにはネジ穴と同じ中心線を持つ縦方向の貫通穴が設けられている。隣り合う各ウェッジIIIの間には、中空のスペーサースリーブを設置。各ウェッジIIIと中空スペーサースリーブにはプルロッドが設置される。プルロッドの右端をウェッジIIIにねじ込む。右端のウェッジIIIのねじ穴の右部分に調整ねじが設置され、調整ねじの先端にモーターが設置され、モーターを始動させることで、自動全体たわみ補正を実現することができる。

図5は、ダブル・プルロッド4ピース・ウェッジのたわみを補正するための長さ8メートルの装置である。

図5 8mダブルストラット・ウェッジ式たわみ補正装置

本記事では、プレスブレーキにおけるラムの微小弾性変形をシミュレート・解析し、ラム下部の応力面のたわみ変形データを抽出した。

経験データに基づき、4ピースウェッジたわみ補正装置が設計された。これは、加工部品の全体的なたわみ補正を自動的に調整するだけでなく、局所的な金型の摩耗補正を手動で調整することもできます。

この装置はよく設計された構造を持っており、使用するのに便利で信頼性が高く、品質と生産効率を向上させる。 板金 曲げ加工部品は、大きな精密曲げ補正のための新しいソリューションを提供します。