プレスブレーキ金型の何がそんなに魅力的なのか、不思議に思ったことはありませんか?この魅惑的なブログ記事では、金属加工業界を形成するこの不可欠なツールの複雑な世界を掘り下げます。プレスブレーキ金型に驚くべき特性を与えている様々な種類、材料、熱処理工程を探求していきましょう。熟練したプロフェッショナルの方にも、好奇心旺盛な愛好家の方にも、この記事は貴重な洞察を提供し、このエンジニアリングの驚異に対する理解を深めていただけることでしょう。

プレスブレーキ金型は、シートメタル成形作業に不可欠な金型部品です。精密設計されたこれらの工具は、プレスブレーキ機械と連動し、シートメタルを曲げ、成形し、希望の形状に成形します。プレスブレーキ金型の構成と設計は、特定の用途要件と材料特性によって異なります。

プレスブレーキ金型の主な機能は、ワークピースに制御された変形を与え、その物理的状態を変化させ、希望の形状と角度を実現することです。このプロセスでは、材料に沿った特定のポイントに正確な力と圧力を加えることで、正確で再現可能な曲げを実現します。

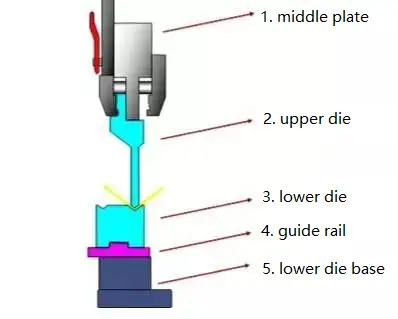

一般的なプレスブレーキのダイセットは、いくつかの主要部品で構成されています:

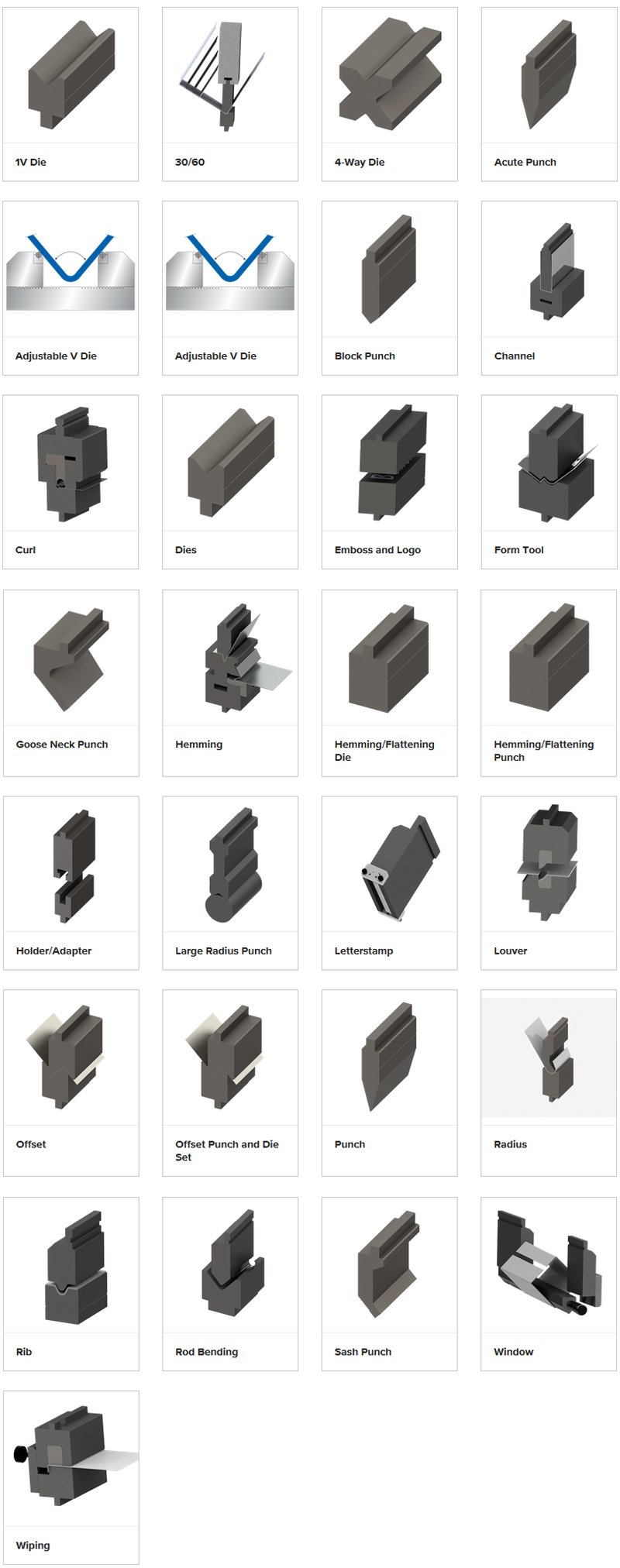

プレスブレーキ用金型は、金属成形の用途において優れた汎用性を発揮します。幅広い曲げ加工に対応するため、さまざまな形状、角度、サイズで製造できます。カスタム金型は、特定の部品要件に合わせて製造することができ、複雑な形状やユニークな形状の製造を可能にします。

最適な成形結果を得るためには、材料の種類、厚さ、曲げ角度、要求される公差などの要素を考慮して、適切なダイセットを選択することが重要です。高度なプレスブレーキ用金型には、性能と寿命を向上させるために、バネ付き部品、クイックチェンジ機構、特殊コーティングなどの機能が組み込まれている場合があります。

注:プレスブレーキ金型の製造工程には、特殊な技術と考慮事項が含まれます。

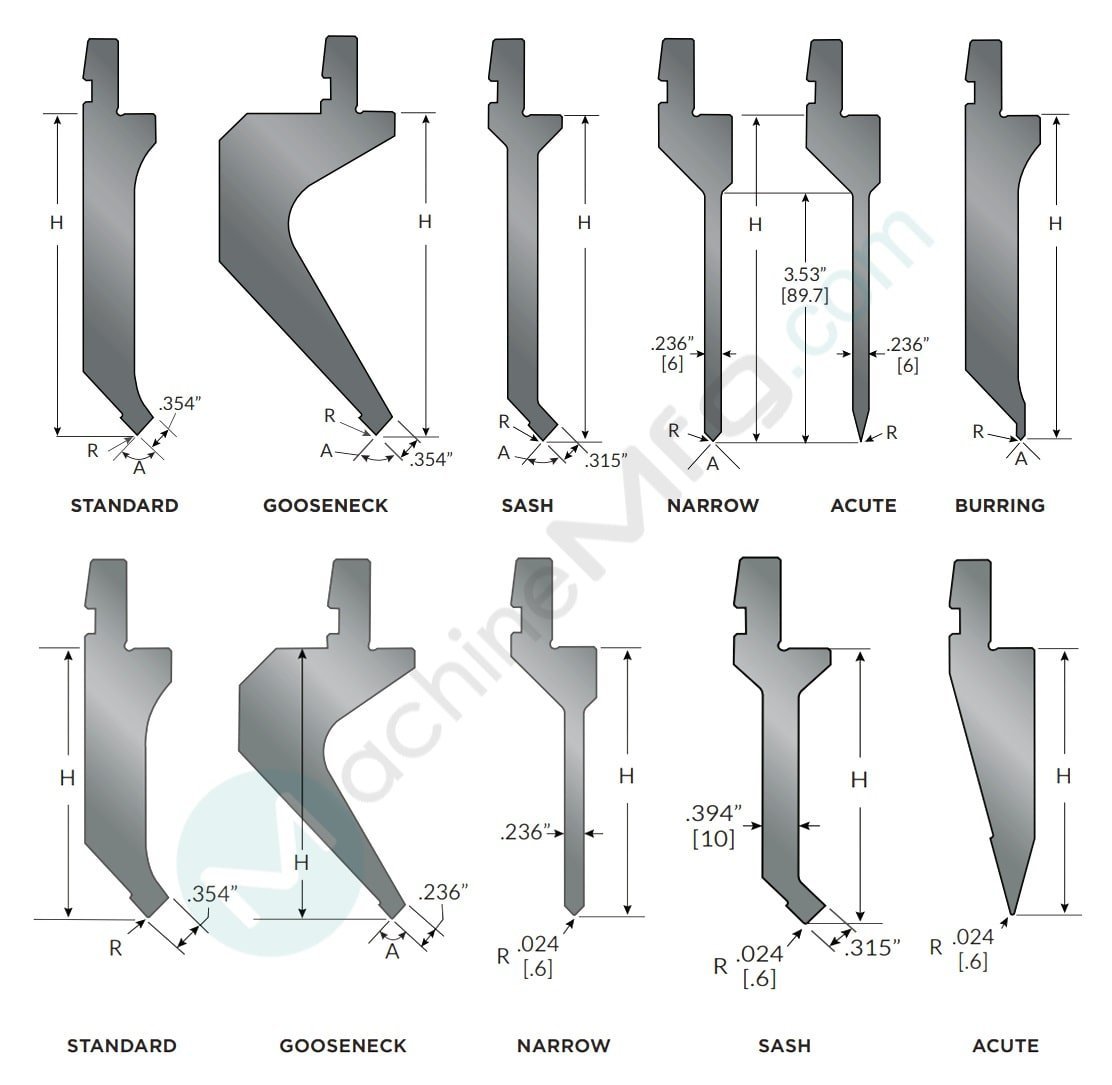

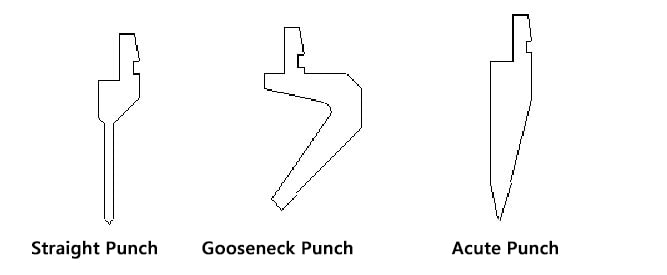

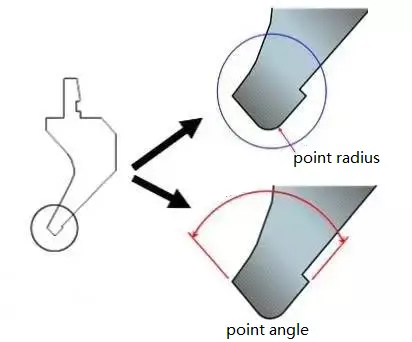

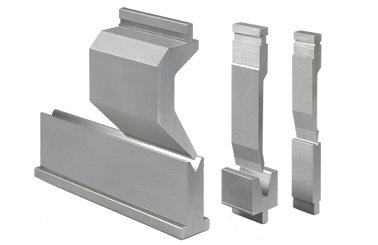

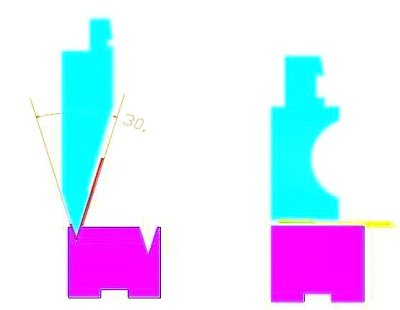

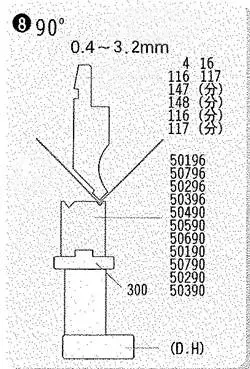

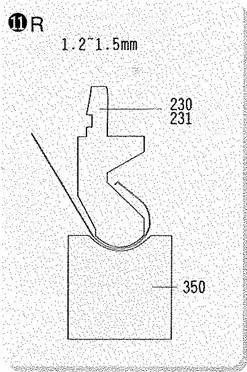

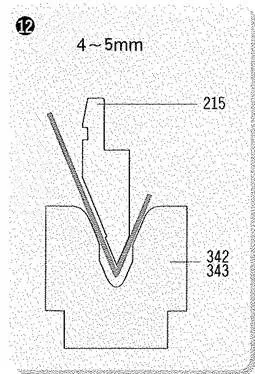

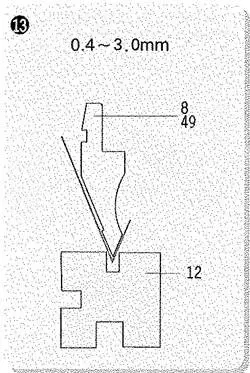

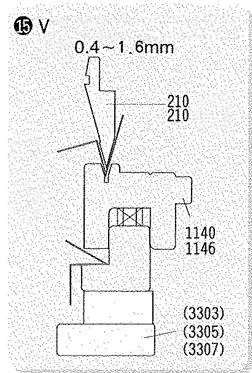

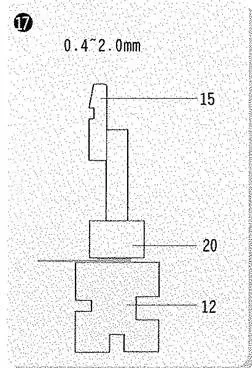

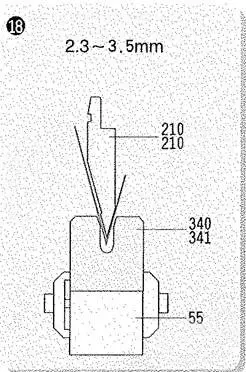

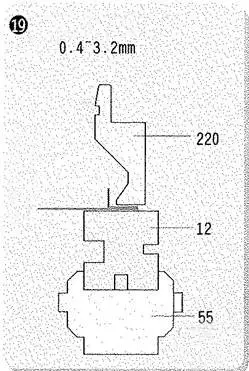

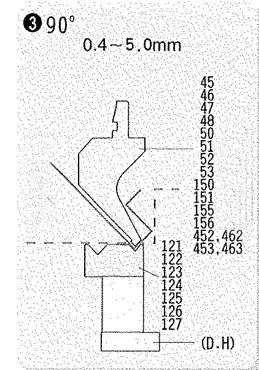

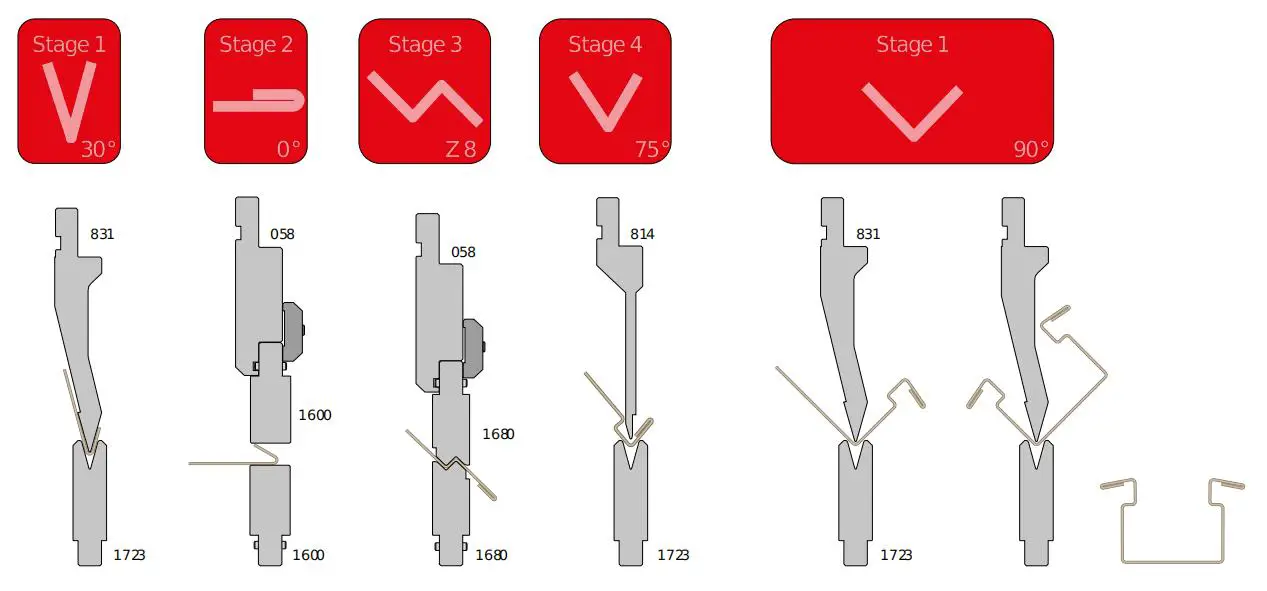

金型の寿命を延ばすため、プレスブレーキのパンチとダイは、可能な限り角を丸く設計されています。一般的に使用されるプレスブレーキ金型には、以下のようなものがあります:

通常、フランジ端部の高さは板厚(t)の3倍以上、すなわちL≧3tとする。フランジ端部の高さが低すぎると、曲げ金型を用いても成形が困難になる。

さらに読む:

| パンチタイプ | 主な用途 |

| ストレートパンチ | 製作角度 ≥90 |

| グースネック・パンチ | 製作角度 ≥90 |

| アキュート・パンチ | 製作角度 ≥30 |

さらに読む:

| パンチタイプ | 主な用途 |

| シング・ヴィ・ダイ | 1.V字の角度=88°(参考値)でありながら、90°以上の角度を曲げることができる。 |

| ダブルVダイ | 2.V角度=30°(参照)の間、角度≥30°を曲げることができる。 |

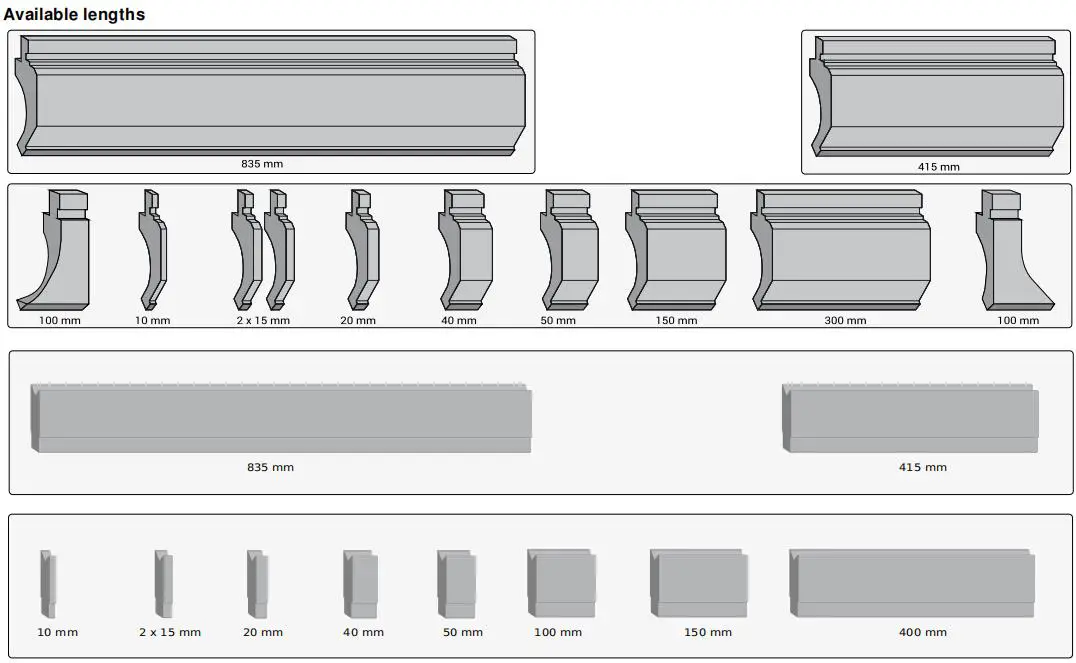

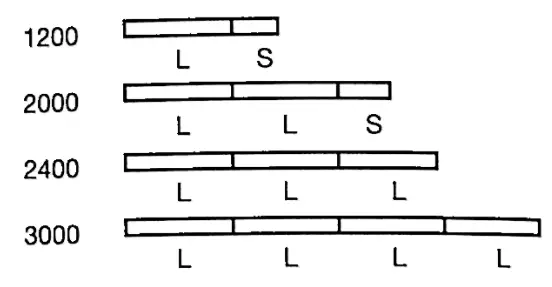

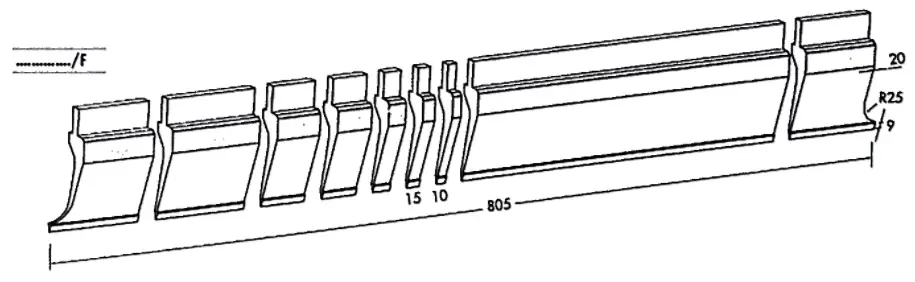

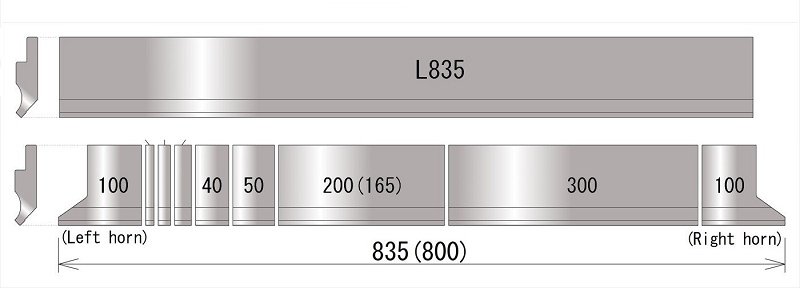

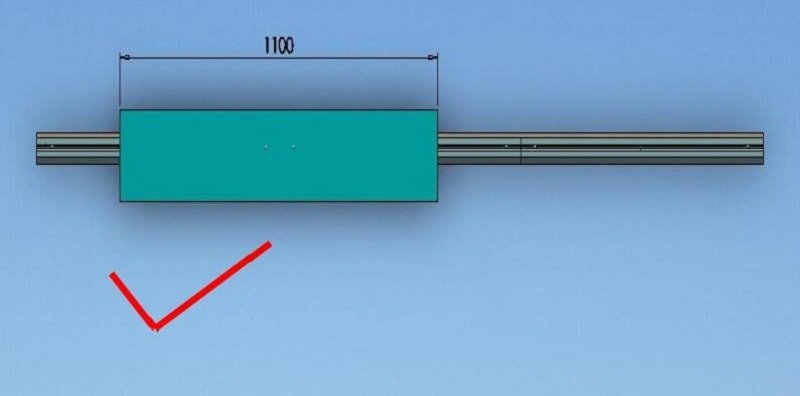

通常、プレスブレーキのパンチとダイセットの標準的な長さは835mmで、長さの異なるワークピースの曲げ加工に対応するため、さまざまなサイズに分割することができます。

サイズは通常、10mm、15mm、20mm、40mm、50mm、100mm、200mm、300mmで、合計835mmまである。

プレスブレーキの金型は何でできていますか?

プレスブレーキ工具の製造に利用できる材料には、鋼鉄、合金材料、ポリマー材料など、さまざまなものがある。

現在、プレスブレーキ工具の製造に最も広く使用されている材料は鋼で、T8鋼、T10鋼などがあります、 42CrMoとCr12MoVである。

42CrMoは高強度合金鋼であり、次のような試験を受けた。 焼き入れと焼き戻し 高い強度と靭性を発揮する。

500℃までの低温で使用でき、高い強度、靭性、耐摩耗性で知られている。

プレスブレーキ金型に使用される一般的な材料は、8つのカテゴリーに分けることができます。

1.炭素工具鋼

T8AおよびT10A炭素工具鋼は、良好な加工性と費用対効果から、プレスブレーキ金型の製造に頻繁に使用されます。

しかし、これらの材料は焼入れ性や赤色硬度が低く、熱処理中に大きな変形を起こす可能性がある。さらに、荷重に耐える能力も低い。

2.低合金工具鋼

適切な量の 合金元素 炭素工具鋼に低合金工具鋼を加えることで、焼入れ時の変形や割れ傾向が減少し、鋼の焼入れ性と耐摩耗性が向上する。

プレスブレーキ金型の製造に一般的に使用される低合金鋼には、CrWMn、9Mn2V、7CrSiMnMoV、6CrNiSiMnMoVなどがあります。

3.高炭素・高クロム工具鋼

高炭素・高クロム工具鋼は、優れた焼入れ性、靭性、耐摩耗性で知られている。

熱処理時の変形が少なく、高速度鋼に次ぐ耐荷重性を持つ高耐摩耗鋼である。

しかし、炭化物の偏析が著しいため、炭化物の不均質性を低減して性能を向上させるには、アップセットと絞り加工(軸方向アップセットと半径方向絞り加工)を繰り返す必要がある。

一般的な高炭素・高クロム工具鋼には、Cr12、Cr12MoV、Cr12MoV1などがある。

4.高炭素中クロム工具鋼

プレスブレーキ金型に使用される高炭素中クロム工具鋼には、Cr4W2MoV、Cr6W、Cr5MoVなどがあります。

これらの材料は、クロム含有量が低く、共晶炭化物が少なく、炭化物分布が均一で、熱処理中の変形が少なく、焼入れ性が良く、寸法が安定している。

炭化物の偏析が顕著な高炭素鋼や高クロム鋼に比べ、これらの材料は特性が向上している。

5.高速度鋼

高速度鋼は、その高い硬度、耐摩耗性、圧縮強度により、プレスブレーキ金型の製造に頻繁に使用されます。また、耐荷重性も高い。

タングステンを低減したW18Cr4V、W6Mo5、Cr4V2や、靭性を高めるために開発された6W6Mo5、Cr4v高速度鋼が一般的に使用されている。

炭化物分布を改善するために、高速度鋼は鍛造も必要とする。

6.基本鋼材

基本鋼は、高速度鋼に少量の他の元素を加え、調整することで製造される。 炭素含有量 の特性を高める。

その結果、耐摩耗性や硬度が向上し、高速度鋼よりも優れた特性が得られる。 疲労強度 そしてタフネス。

プレスブレーキ ダイス鋼 高い強度と靭性を持ち、高速度鋼よりもコスト効率が高い。

プレスブレーキ金型によく使用される基本鋼材には、6Cr4W3Mo2VNb、7Cr7Mo2V2Si、5Cr4Mo3SiMnVALなどがあります。

7. 超硬合金 および鋼結合超硬合金

プレスブレーキ用金型鋼の超硬合金の硬度と耐摩耗性は最も高いが、曲げ時の強度と靭性は劣る。

プレスブレーキ金型の超硬合金としてタングステンコバルトが使用されている。

低衝撃性と高耐摩耗性を必要とするプレスブレーキ金型には、コバルト含有量の少ない超硬合金を選択することができる。衝撃性の高い金型には、コバルト含有量の高い超硬合金を使用することができる。

スチールボンド超硬合金は、粉末冶金法により製造され、鉄粉と少量の合金元素粉(クロム、モリブデン、タングステン、バナジウムなど)を結合材として使用し、その結合材を超硬合金とする。 チタン 炭化物または炭化タングステンを硬質相とする。

鋼結合超硬合金のマトリックスは鋼であり、超硬合金の靭性の低さと加工の難しさに対処している。

この材料は、切断、溶接、鍛造、熱処理が可能である。鋼結合超硬合金は多くの炭化物を含み、硬度と耐摩耗性は超硬合金より低いが、他の鋼種よりは高い。

焼き入れと焼き戻し後、硬度は68~73HRCに達する。

8. 新素材

プレスブレーキ工具に使用される材料は、冷間加工用ダイス鋼の一種で、その主な性能要件は強度、靭性、耐摩耗性である。

現在、プレスブレーキ用金型鋼の開発動向には、主に2つの方向性がある。 合金鋼 D2(Cr12MoV)。

(1)プレスブレーキ金型の靭性を向上させるには、炭素含有量と合金元素含有量を低減し、鋼中の炭化物分布の均一性を高める必要がある。この方向の例としては、8CrMo2V2Si、Cr8Mo2SiVなどがある。

(2)プレスブレーキ金型の耐摩耗性を向上させ、粉末ハイス鋼による高速・自動化・大量生産に対応する。この方向性の一例が320CrVMo13である。

機械的特性を向上させるため、工具は焼入れや硬化などの熱処理を施される。

クエンチング:

この熱処理は、鋼材を加熱し、その後冷却して、材料の相互応力を低減させるものである。加熱工程 マルテンサイト これは非常に硬い構造で、高い極限引張強度を持つが、弾力性は低い。

この問題を避けるため、鋼材は制御冷却によって焼き戻される。焼戻し時の冷却速度は、鋼の熱処理に大きな影響を与える。 残留応力 冷却が遅いほど残留応力は弱くなる。

この処理が可能な鋼種は、0.4~0.6%の炭素を含むため、次のように呼ばれる。 焼き入れ・焼き戻し鋼.

ハーデニング:

この処理の目的は素材の硬度を高めることで、鋼を一定の温度まで加熱した後、急速に冷却する。

工具の硬度測定には、円錐形(HRC)または球形(HRB)で行うロックウェル硬さ試験が一般的である。または球状(HRB)圧子で行います。

これは、器具にかかる荷重を徐々に大きくしていくものである。硬度は、圧子の試料への侵入深さによって決定される。

誘導焼入れ:

これは、プレスブレーキ工具の熱処理として最も一般的なものですが、プレスブレーキ工具の熱処理としては 表面処理これはツールの外層にのみ影響する。

この焼入れは電磁誘導の原理を利用したもので、導電性材料(コイル)を強力な交番磁界の中に置くことで、工具を高温に加熱し、その後冷却水の流れによって急速に冷却する。

高周波焼入れは、コアの靭性に影響を与えることなく、摩耗や疲労に強い非常に硬い表面を作り出します。

コアの硬化:

一部のプレスブレーキ 工具メーカー は、工具全体を通して一貫した硬度を得るためにコア焼入れを使用し、通常摩耗を受ける表面は低い値にする。

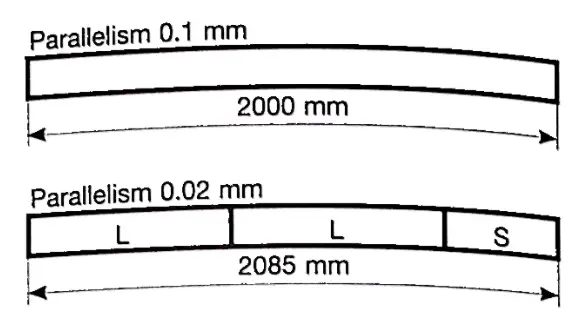

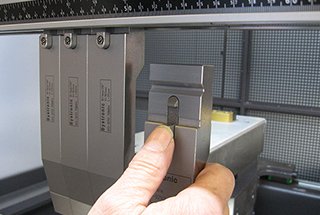

かつて、プレスブレーキ用工具は、プレスブレーキや曲げ加工する形状の長さと同じ長さの単一ピースで製造されていました。これらのスチール工具は、焼入れや研磨をすると長さゆえに変形してしまうため、鉋で削られていた。機械加工ができないため、精度はかなり低く、1メートルあたり0.1ミリ程度だった。

新しい技術の出現により、プレスブレーキ工具の精度は著しく向上しました。今日、工具は、より高い精度(1トールあたり0.0mm)を保証し、以前よりも優れた機械的特性を持つ、焼入れされ、機械加工された部品として製造されています。プレスブレーキ工具の長さは種類によって異なり、例えばPromecam工具の長さは835mmです。

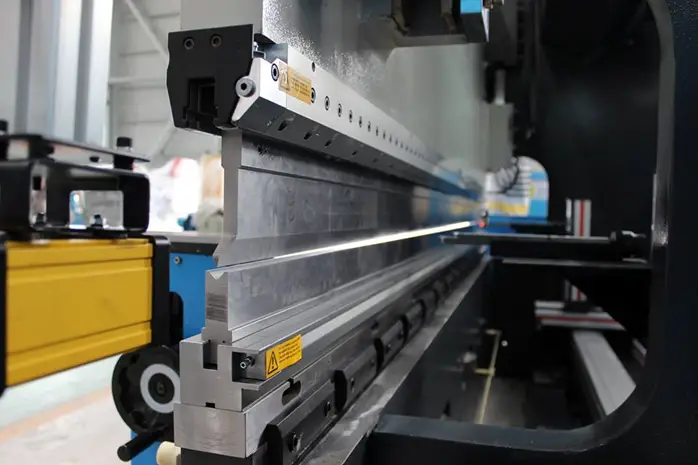

最新の技術を活用するためには、工具が適切なサイズであり、完璧に互換性があり、アライメントがとれていることが不可欠である。 プレスブレーキ また、高品質の曲げ加工と再現性を保証する。

研削機による表面仕上げのおかげで、最新のプレスブレーキ工具は、ダイVeeとパンチ先端にRを付けて製造することができます。

これにより、板金に印をつけることなく均一に曲げることができ、工具と板金との正確な接触点を知ることができます。これはプレスに不可欠な情報である。 CNCシステム 曲げパラメータを自動的に設定し、最大限の再現性を実現します。

異なるワークピースの加工には、異なる金型を使用する必要があります。適切なプレスブレーキ金型を選択するためには、プレスブレーキと金型の両方を十分に理解することが重要です。 ブレーキマシン とダイの製造パラメータを指定します。

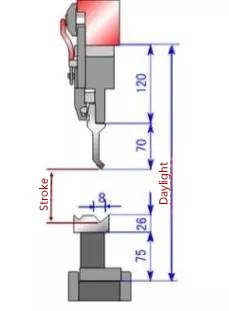

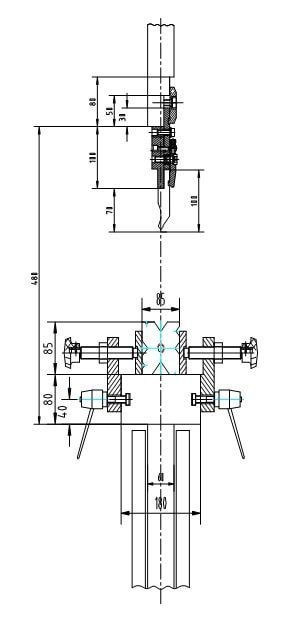

プレスブレーキ機のパラメーターには、ストローク、作動能力、デイライト(オープンハイト)、中板のタイプなどがある。

ダイスのパラメーターには、上型シャンクのタイプ(中間プレートと一致させる)、および上型シャンクの最大長、下型シャンクのタイプ(中間プレートと一致させる)、および上型シャンクの最大長などがある。 曲げ力.

寸法

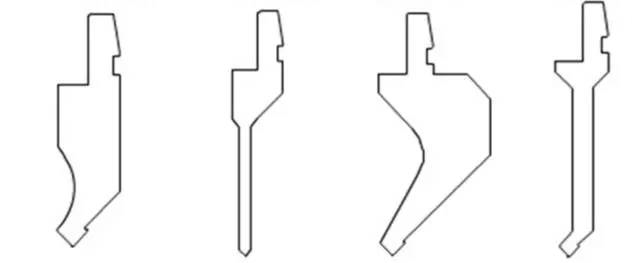

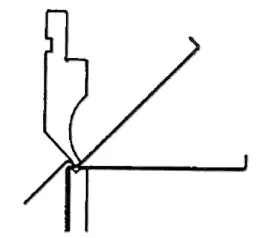

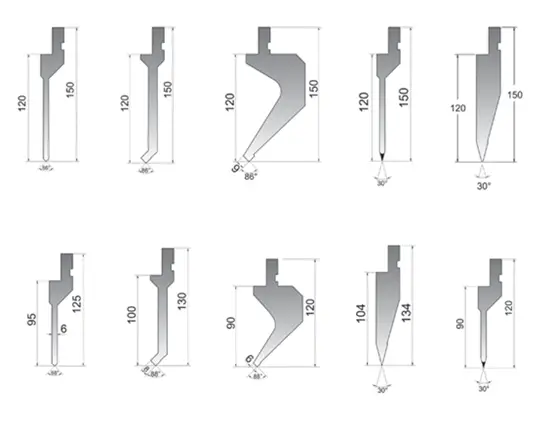

曲げ加工されるプロファイルとプレスブレーキ自体の特性は、工具の形状に強く影響します。このため、さまざまな作業に対応できるよう、さまざまな形状が用意されています。

形状

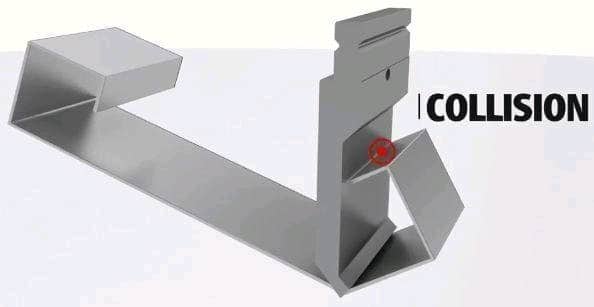

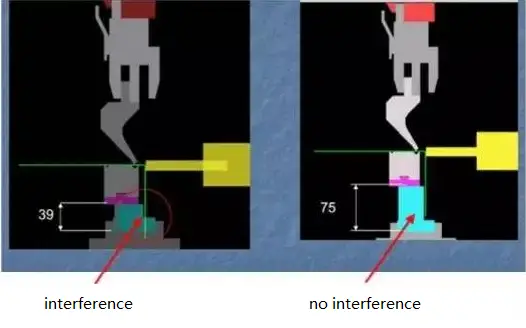

曲げ加工中の板金全体の寸法を評価することは、衝突を避け、プレスブレーキでの作業を容易にするために重要です。例えば、Uチャンネルを曲げるためのグースネックパンチや、タイトなカウンターベンドを作るためのピラーダイがあります。

最適なツールを選択するためには、ツール周辺の各曲げ段階を方眼紙上でシミュレーションするのがよい。

もう一つの重要な点は、工具の形状が工具の能力に影響を与えることである。例えば、グースネックパンチは、同じ工具鋼で作られたストレートパンチよりも処理できるトン数が少ない。

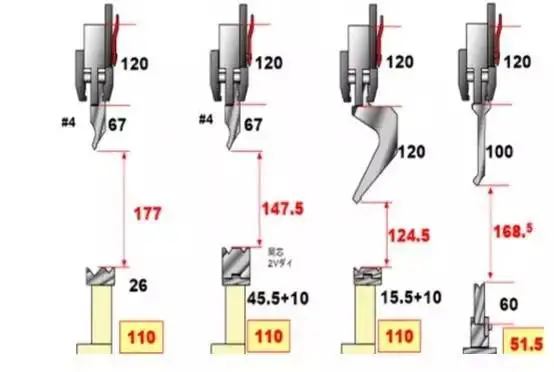

ストローク(mm)=昼光-中板高さ-上型高さ-下型高さ-(下型高さ-0.5V+t)

t = 板厚(mm)

与えられた: デイライト370mm、最大ストローク100mm

リーチ ストローク = 370-120-70-75-(26-0.5*8+t) = (83-t)mm

注: 0.5V < ストローク < 最大ストローク

下型ベースにはさまざまな高さがあり、さまざまな加工目的に利用されることに注意することが重要です。下型ベースを選ぶ際には、この点を見落とさないようにしましょう。

さらに読む:

工具とダイスのさまざまな組み合わせにより、部品のさまざまな加工目的に応じて、さまざまな組み合わせの高さを作り出すことができる。

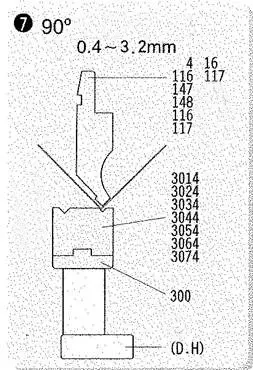

上型シャンクタイプ

上型シャンクは、異なるミドルプレートに合わせて3種類ある。

上型の形状

一般的な標準上型:

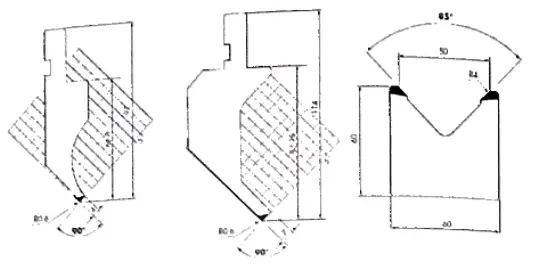

上型の先端半径と上面角度

ポンチ先端の半径は、必ずプロファイルの内径より小さくしてください。半径が小さすぎると、プロファイルの内側にマークがはっきりと見えます。

ダイの半径とは、ダイの上面とダイ・ヴィーの斜めの面との接点のことです。半径が大きいほど、曲げ加工中のダイとシートメタルの摩擦が小さくなります。

一般的なパンチ先端の半径は以下の通り:

(1)0.2r (2)0.6r (3)0.8r (4)1.5r (5)3.0r

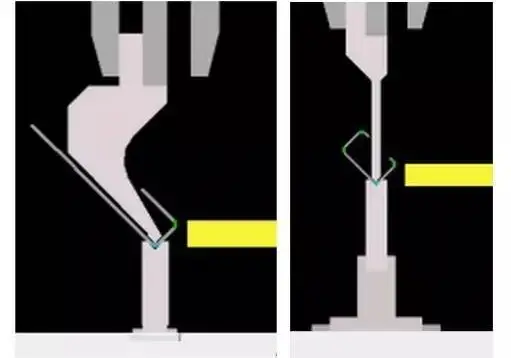

適切なプレスブレーキ金型先端半径を選択する場合、板厚が3mm未満の場合は先端半径0.6Rを推奨します。標準的な上型の先端角度には、90°、88°、86°、60°、45°、30°などがあります。

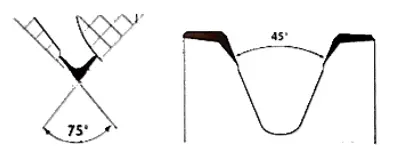

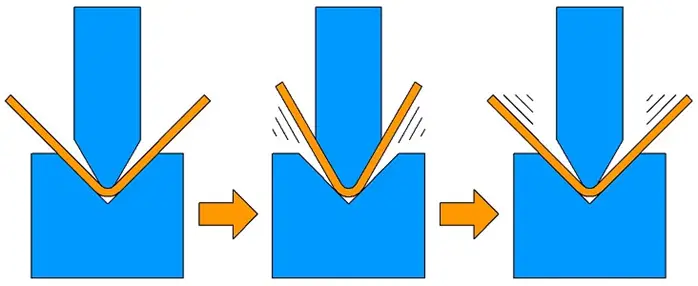

ダイスの二面角は、加工角度より小さくなければならない。例えば、ワークの 曲げ角度 が90°の場合、先端角度が88°のダイスを選ぶべきである。

アングルだ:

標準的な工具の角度は26°から90°で、角度の選択は製造するプロファイルに依存します。そのため、オペレーターは、製造する角度よりも狭い角度の工具を選択し、取り付ける必要があります。 スプリングバック.

例えば、ステンレス鋼を90°、スプリングバック5°で曲げ加工する場合は、85°以下の工具を使用します。次の章で述べるように、工具の選択はプロファイルに影響し、金型の場合は最大金型能力(角度が小さいほど能力は低下する)にも影響する。

さらに読む:

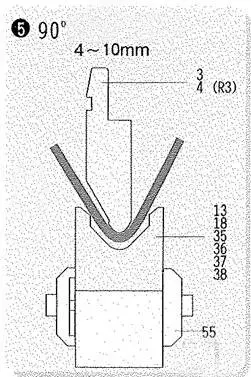

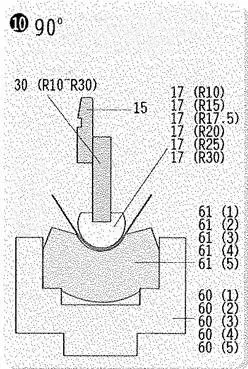

下型タイプ

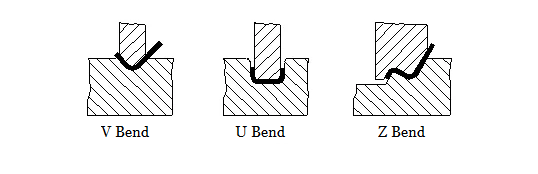

通常、下型にはシングルV型とダブルV型の2種類がある。

シングル V タイプのダイは、ダブル V タイプのダイに比べて応用範囲が広く、フルレングスのダイよりもセパレート型のダイが一般的に使用されます。下側のダイの選択は、特定の加工目的によって異なります。

下型のV字幅(型開き)、 Vグルーヴ 角度

ダイ・ヴィー(V)のオープニングは非常に重要である:

ダイの幅は、ダイのサイズとシートメタルとの衝突の可能性をチェックするのに便利です。カウンターベンドの場合、達成可能な最小カウンターベンドはダイ幅の半分です。

Vグルーヴ 板厚(T)を選択する:

| T | 0.5-2.6 | 3-8 | 9-10 | ≥12 |

| V | 6×T | 8×T | 10×T | 12×T |

| 板厚 | ≤0.6 | 1.0 | 1.2 | 1.5 | 2.0 | 2.5 | 3.0 |

| ダイ幅 | 4 | 6 | 8 | 10 | 12 | 16 | 18 |

特殊なケースで曲げ用に小さなVダイを選択するためには、各パンチのスプレッドを0.2mm大きくする必要がある。

さらに読む:

作業高さ

曲げ作業中の衝突を避けるため、工具の作業高さを正確に計算する必要があります。パンチの作業高さは以下のように計算できる:

全高-タング高

一方、ダイの有用な高さは、全工具の高さと同じである。

工具を選ぶ際には、プレスブレーキのストロークが十分長いこと、パンチの高さ+ダイの高さ+板金の厚さの合計よりもデイライトが大きいことを確認することが重要です。

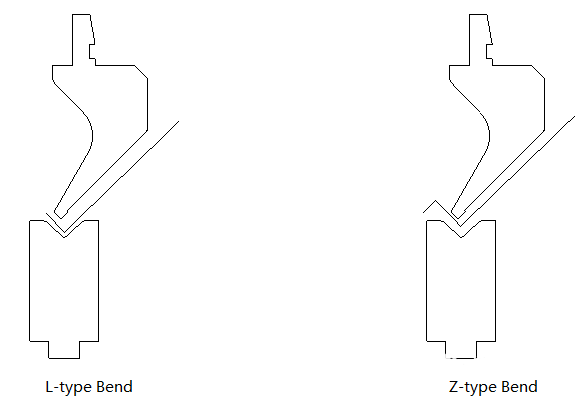

通常は最小曲げ寸法:

- Lタイプ:スロット幅/2+板厚

- Zタイプ:スロット幅/2+板厚*2

参考値

| 板厚 | ≤0.6 | 1.0 | 1.2 | 1.5 | 2.0 | 2.5 | 3.0 |

| Lタイプ | 4.0 | 4.5 | 5.0 | 6.0 | 8.0 | 10.5 | 12.0 |

| Zタイプ | 5.0 | 5.5 | 6.0 | 8.0 | 10.0 | 13.0 | 15.0 |

プレスブレーキ用金型メーカーは、プレスブレーキ用のパンチと金型を製造する責任がある。

プレスブレーキ金型を購入するには、プレスブレーキメーカーに見積もりを依頼するのが最も簡単な方法です。

通常、プレスブレーキメーカーはプレスブレーキ金型メーカーと提携しており、プレスブレーキ金型メーカーはプレスブレーキ機械工場のサプライヤーとなります。

さらに読む:

プレスブレーキ金型のコストは、通常、市場の状況、顧客の心理、競争、メーカーの状況など、さまざまな要因によって左右される。

プレスブレーキ金型メーカーは、これらの要因を総合的に分析し、パンチと金型のコストを決定します。

査定を考慮し、10-30%を上乗せした基本価格からスタートすることもあるが、この見積もりは具体的な状況に応じて交渉し、減額することもできる。最終的な価格は両者が合意し、契約書に記載される。

金型価格は、基本的な生産コストのみを見積もり、追加コストや利益を考慮しない初期評価よりも高くなることも低くなることもあることに留意すべきである。

プレスブレーキ金型の最初の見積もりは、最終的な価格ではなく、開発費用の見積もりにすぎないことに注意することが重要です。

製品開発が成功し、利益が出た後、金型代金の付加価値が対価として引き出され、最終的な金型価格が形成される。

この価格は当初の見積もりよりも高く、通常の金型価格の数十倍から数百倍という高い収益率を持つこともある。しかし、収益率がゼロになることもあり得る。

メーカーにとって重要なのは、コストよりもプレスブレーキ金型の品質、精度、耐用年数を優先することです。低価格を追求するあまり、高度な技術を要する製品の品質が損なわれてはならない。

金型の評価や価格は、設備技術、人材のコンセプト、消費レベルなどの要因により、企業、地域、国によって異なる可能性があることは注目に値する。

より発展した地域や技術的に進んだ大規模な企業では、高品質・高価格が重視されるかもしれないが、消費水準が低い地域や小規模な企業では、金型推定価格は低くなるかもしれない。

また、金型価格は時間の経過とともに変化する可能性があり、金型価格の即効性が乏しくなる可能性があることも言及しておく価値がある。

必要な時間や製造サイクルが異なれば、金型の価格も異なり、一組の金型でも時期が異なれば価格も異なり、製造サイクルが異なれば価格も異なる。

さらに読む:

プレスブレーキ用工具のカタログをダウンロードするには、以下のリンクをクリックしてください:

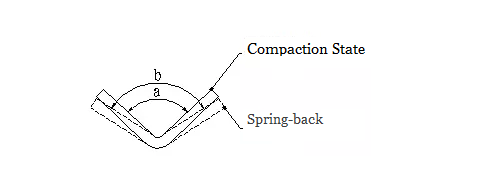

スプリングバック角 Δα=b-a

式の中で:

b-スプリングバック後のワークの実際の角度

a-ダイ角度

スプリングバック角度 シングル90 o 自由曲げ

| スチール | r/t | 板厚 t (mm) | ||

| <0.8 | 0.8-2 | >2 | ||

| マイルド・スチール | <1 | 4° | 2° | 0° |

| 真鍮 | 1-5 | 5° | 3° | 1° |

| アルミニウム、亜鉛 | >5 | 6° | 4° | 2° |

| 中炭素鋼 σb=400-500MPa | <1 | 5° | 2° | 0° |

| 硬質真鍮 σb=350-400MPa | 1-5 | 6° | 3° | 1° |

| ハード・ブロンズ σb=350-400MPa | >5 | 8° | 5° | 3° |

| 高炭素鋼 σb>550MPa | <1 | 7° | 4° | 2° |

| 1-5 | 9° | 5° | 3° | |

| >5 | 12° | 7° | 6° | |

レジリエンスに影響を与える要因と、レジリエンスを低下させるための対策は以下の通りである。 スプリングバック:

スプリングバックの角度は、材料の降伏点に比例し、弾性率(E)に反比例する。

のスプリングバックを軽減する。 板金 高精度を必要とする場合は、高炭素鋼やステンレス鋼ではなく、低炭素鋼を第一に検討すべきである。

相対曲げ半径(r/t)が大きいほど、変形の度合いは小さくなり、反発角(Δα)は大きくなる。これは重要な概念である。

いつ 材料特性 しかし、精度を上げるためには、曲げ半径を小さくする必要がある。

大きな円弧のデザインは、生産や品質管理への悪影響が大きくなるため、最小限に抑えるよう注意する必要がある。

さらに読む:

プレスブレーキは 鍛造機 金属加工業界で一般的に使用されている。プレスブレーキの金型は、いくつかの部品から構成されています。

設置前に機器を注意深く点検し、説明書を厳守することが不可欠です。

さらに、設置および試運転の両プロセスにおいて、安全性を最優先すること。

では、プレスブレーキ金型の設置や試運転の際の注意点は?

プレスブレーキの調整

設置する前に、根気よく、細部まで注意を払いながら、マシンの性能を慎重に調整することが重要です。

また、マシンにホコリや鉄くずが付着していないか点検し、将来のトラブルを防ぐために徹底的なクリーニングを行うことも重要です。

ラムストローク調整

取り付ける前に、必ずダイの厚みを検査し、上下のダイの比率が正しいことを確認してください。

通常、ダイはストロークラインの移行点に合わせる。

ストロークモジュールの調整

これはストロークの上限を正しく設定するためである。

マシンモジュールが最高レベルに達したら、スイッチを作動させ、ラムの位置を固定する。

また、機械と金型をよりよく保護するために、モジュールの降下を遅くすることが望ましい。

ギャップ調整

主な目的は、上下のモジュール間の距離を正確に測定することである。

正確な隙間は、折り畳まれる素材に基づいて決定されるべきである。

角度調整

角度調整は、製造される製品と密接に結びついています。通常、90°曲げ金型の場合、中央の角度は両側面の角度よりも大きくする必要があります。

締め付けはネジで調整できる。

金型の損傷を防ぐためには、圧力計に従って圧力を調整し、適切な圧力を確保することが重要です。

プレスブレーキの金型をどのようにセットするのか興味がある人のために、その方法は、プレスブレーキの金型によって大きく異なります。 プレスブレーキコントローラ 使用されている。

一般的に、以下のようなCNCコントローラのみが使用されています。 デレム DA52sまたはDA66Tコントローラは、プレスブレーキ用の金型をセットする機能を持っています。

工具の位置合わせは、曲げ加工中の問題を避けるために不可欠である。

作業者はツールを取り付け、クランプネジを少し締め、パンチの先端がヴィー底に達するまでアッパービームを下げ、アッパービームをこの位置に保ち、クランプネジを完全に締めます。

工具の位置がずれている場合、作業者は工具の位置を変える必要がある。工具がどこに配置されていても問題が発生する場合は、工具を測定し、必要であれば交換する。

選択した曲げタイプに応じて、オペレーターはさまざまな角度の工具を選ぶことができる。

この場合、パンチとダイのマッチングを誤ると、工具の破損や変形を引き起こす可能性があるため、細心の注意を払わなければならない。

作業者は常に、ダイ・ヴィーと同じかそれよりも小さな角度のパンチを使用しなければならない。

工具の交換を避けるため、作業者はダイより角度の広いパンチを使うことがある。この解決策は、ダイを変形させたり損傷させたりする可能性がある。さらに、パンチとダイの接触点にかかる高い圧力によって、シートメタルにひどい傷がつくこともある。

この解決策は、プレスブレーキのストロークのセットアップ時に細心の注意を払い、90°を超える曲げ角度のエアーを使用する場合にのみ使用できます。

工具の破損や変形は、工具を曲げすぎる力で使用した場合によく起こる問題である。

破断は容易に確認できるが、変形は肉眼では確認できないこともあるが、曲げ品質に影響を与える。例えば、工具の高さが低くなると、曲げの角度が広くなります。

多くのCNCシステムは自動的に工具容量を計算し、その力を超えるとプレスブレーキを停止させるが、そうでないものもあるため、オペレーターは使用する最大力を計算しなければならない。

また、オペレーターは、例えばシートメタルの長さを長くするなど、装着された工具に誤ったパラメーターを入力することで、CNCシステムをバイパスすることができることを覚えておく必要がある。この場合、工具が大きく損傷する危険性がある。

他のケースでは、CNCシステムは数トンの荷重しか計算しないかもしれないが、上部ビームの重量も力を加えるため、実際にはもっと大きな数値になる。

そのためだ、 プレスブレーキオペレーター 工具の寿命を縮めないためには、各工具の最大曲げ力(通常100万回)を知っていなければならない。また、実際に板金に接触している工具の長さが、最大力を計算する際の重要な要素であることを認識していなければならない。

この概念を明確にするために、次の例を考えてみよう:

このように、プレスブレーキに取り付ける工具の全長は重要ではなく、実際に作業する部分だけが重要なのです!

最大能力600KN/mの工具は、最大6KN/cmまで耐えられる。

すでに述べたように、プレスブレーキはよほど最新式のものでない限り、上部の重さ(最大力の10%程度)を力の一部として使用する傾向があります。を力の一部として使用します。

この要素はプレスブレーキの最小力を決定し、短いプロファイルを曲げる際のリスクを避けるために計算することが非常に重要です。

プレスブレーキ、工具、中間体、アダプターを良好な状態に保つため、オペレーターは決して1メートルあたりの最大許容力を超える力を使用してはなりません。

Promecamの中間材がプレスブレーキに取り付けられている場合、オペレーターは1メートルあたり1000 KNの最大制限を守らなければなりません。

このため、1つの中間体に短いパンチセグメントを取り付けた200KN以上のパンチの使用は避けることをお勧めします。必要であれば、複数の中間体に長いパンチを取り付けるようにしてください。

特定のプロファイル用に特定の長さの工具を構成するために、工具は様々なサイズで提供されています。例えば、長い工具は、長さ10mmの小さなセグメントに分割することができます。セグメントの長さと数量は、工具の種類とメーカーによって異なります。

通常、パンチを分割すると、左右2本のホーンピースも作られる。先端がタングより長い工具で、ポンチ上部と衝突するような寸法のものを曲げるのに便利である。

分割された工具は長い工具と同じ特徴を持っているが、角の部分は容量が小さい。

分割工具は、箱のように特定の長さが必要な場合や、端が上向きや下向きに曲がっていて、正しい長さの工具でないとぶつかってしまうような場合に使用される。

分割された工具を適切に取り付けるには、最短のセグメントをクランプ・スクリューの近くに取り付け、固定し、下に滑らないようにする。

この問題はクランプの変形が原因で、パンチのタングとクランプの間にシムを挿入することで回避できる。

さらに、最も短いセグメントは、曲げ加工中にずれてセグメント間に空隙ができ、プロファイルの寸法や外観に影響を与えるのを防ぐため、長い工具の間に取り付ける必要があります。

ロアビームに取り付けられた油圧クラウニングシステムは、特にVeeエリアにおいて、高切断金型のアライメントに影響を与える可能性があります。この問題を回避するため、オペレーターは短いダイを使用するか、シリンダーの押し込み量を減らし、結果としてプレスブレーキの変形を抑える必要があります。

プレスブレーキ金型の生産基準は、角度の正確さと精度の維持にかかっています。これらの要素が考慮されないと、劣悪な生産結果につながる可能性があります。

(A) 精度に影響を与える要因

(B) 角度の精度に影響を与える要因

プレスブレーキ金型の使い方

プレスブレーキ金型には、L字型、R字型、U字型、Z字型曲げなど、さまざまな形状があります。プレスブレーキの上型は、90°、88°、45°、30°、20°、15°など、さまざまなパンチ角度で構成されています。

一方、下層のダイには、4Vから18Vまでのさまざまなスロット幅のデュアルVダイやシングルVダイなどのオプションがある。

さらに、R下金型、鋭角下金型、ヘミング/平坦化金型などの特殊な下金型もある。

さらに読む:

パンチとダイには、分離型と全長のオプションがある。上型分離オプションの長さは300mm、200mm、100mm、50mm、40mm、20mm、15mm、10mmで、合計の長さは835mm。

同様に、分離された下型のオプションには、400mm、200mm、100mm、50mm、40mm、20mm、15mm、10mmの長さがあり、全長は835mmである。

その プレスブレーキ曲げ 金型は特殊な熱処理を施した高品質の鋼鉄から作られており、硬くて耐久性があり、高圧に耐えることができる。

しかし、それぞれの金型には耐えられる圧力の限界があり、トン/メートルという単位で表される。金型が扱える最大圧力に基づき、適切な長さの金型を選択することが重要である。

金型の破損を防ぐため、300mmの上下金型で原点に合わせることが重要です。

上下の金型は同じ高さでなければならず、小さな分割金型を使って位置合わせすることはできません。また、アライメントはプレスブレーキマシン内で調整された圧力に基づかなければなりません。

金型は同じ高さのプレスブレーキ機械でのみ使用でき、高さの異なる機械では使用できません。

プレスブレーキ金型を使用する場合、板金の硬さ、厚さ、長さに応じて適切な上型と下型を選択することが重要です。

下型の溝幅は金属板の厚さの5~6倍で、板金より長くする。

板金が硬くて厚いほど、下型の溝は広くなければならない。

鋭角や直角に曲げる場合は、30°のポンチを使用する。鋭角を先に曲げ、次に平らにする。

R角を曲げる場合は、RポンチとRダイを選択する必要がある。

長尺材を曲げる場合、接続部のくぼみを防ぐため、分割された金型の使用は避けた方がよい。

その代わり、シングル・スロット金型を使用することを推奨する。シングル・スロット「V」下金型の外角「R」はより大きく、したがって曲げくぼみが発生しにくいからである。

トップポンチの選定にあたっては、金型の種類とそのパラメータを考慮し、目的とする製品形状から適切なポンチを決定することが重要である。

プレスブレーキ金型は、次のような硬い材料や厚すぎる材料の曲げ加工には使用しないでください。 棒鋼 または円筒形の製品。

プレスブレーキ金型のオペレーターは、作業中、注意深く集中しなければなりません。

プレスブレーキマシンの上型と下型を合わせた後、パンチが落下して怪我をしたり、ダイを傷つけたりしないように、しっかりとロックすることが重要です。

操作中は、推奨圧力限度を超えないように徐々に圧力を加え、表示画面にデータの変化がないか監視するよう注意する必要があります。

プレスブレーキの金型作業が完了したら、金型をプレスブレーキの金型キャビネットまたは保管場所に戻し、ラベルを貼って適切に整理します。

金型の定期的な清掃によるホコリの除去が必要であり、防錆油を塗布することで錆を防ぎ、金型の精度を維持することができる。

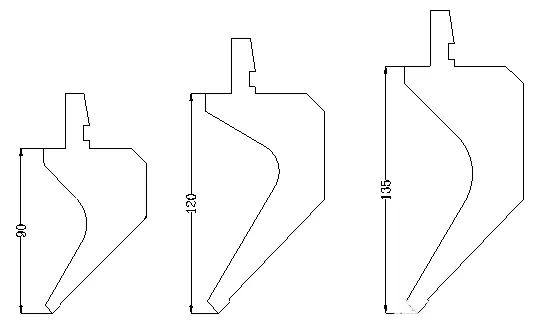

U字曲げには必ずグースネック・ダイスを使用する必要があり、当社では現在、スモール、ミディアム、ラージの3サイズを用意している。

U字型曲げ寸法範囲

注: Aサイズは板厚を含まない

さらに読む:

このキャビネットは、プレスブレーキのパンチやダイを収納するのに便利です。

さらに読む:

高精度のプレスブレーキ用金型は、以下の工程で非常に重要な役割を果たします。 板金加工 システムである。

しかし、製造工程で使用される設備、材料、技術の違いにより、曲げ金型の寿命や精度にはメーカー間で大きな差がある。

板金ユーザーが曲げ金型を選択する際の指針を提供するため、この分析では曲げ金型製造の関連する側面について簡単に説明する。

板金加工業は機械製造業の重要な構成要素であり、曲げ加工は板金加工において一般的かつ不可欠な工程である。

部品の品質と生産効率を高めるには、高品質の曲げ金型を選ぶことが重要です。

では、生産工程で良質の曲げ金型を実現する鍵は何だろうか。

プレスブレーキ金型の現状

現在、プレスブレーキ金型に関して、板金ユーザーはいくつかの課題に直面している:

(1)金型ブランドの偏在、金型品質の不安定さ、精度の低さなど、欧州製曲げ金型との乖離が大きい。

(2)輸入曲げ金型はコストが高く、納期がかかる。

(3)規格外の金型については、金型メーカーとの連絡ルートが限られており、レスポンスが遅い。

(4)金型産業が標準化されていないため、メーカー同士が互いの金型を互換的に使用することができず、板金ユーザーはプレスブレーキメーカーからしかベンディング機器を購入できないという限られた選択肢しか残されていない。

材料

プレスブレーキの曲げ金型には、定評ある鉄鋼会社の42CrMoを使用するのが理想的です。

この材料は、高い強度と焼入れ性、優れた靭性、焼入れ時の変形の少なさ、高いクリープ強度と高温での強度の持続性など、卓越した機械的特性を有している。

T7AやT8Aの材料も市場に出回っているが、これらは工具芯が軟らかく、焼入れ層の深さが浅いため変形しやすい。

しかし、メーカーによってはコスト上の制約から、より安価な素材を選択する場合もある。

熱処理

熱処理工程は、曲げ金型に適した均一な硬さを得るために非常に重要である。

つまり、金型のどの位置でも硬度が45~49HRCの範囲内にあり、硬度層の深さが10mm以上であることが望ましい。

熱処理工程は次のように説明できる:

まず、荒加工後のブランク金型の端面に吊り環を溶接し、加熱炉に入れて880℃になるまで加熱する。

その後、金型は排出され、油で急冷され、冷却され、変形がチェックされ、冷間矯正によって修正され、焼き戻され、硬度がテストされる。

焼き戻し時間は金型のバッチによって異なる。これらの工程を経て、荒加工ブランク金型は熱処理工程を経たことになる。

上記のステップには、考慮すべきいくつかの重要なポイントがある:

曲げダイスの形状が不規則なため、冷却はさまざまな速度で行われ、大きな変形と制御の欠如につながる。

金型の変形を効果的に最小化するには、懸濁燃焼と懸濁冷却の方法のみを使用すべきである。

加熱・冷却工程では、まず巻き上げリングを曲げ型に溶接してから加熱炉に入れる。

しかし、金型が重すぎると、880℃の温度で巻き上げリングと金型が破損する可能性がある。

金型が熱処理に耐えられるようにするため、曲げ金型工場はプレスブレーキの曲げ金型を標準長さ835mmで製造することを要求している。

熱処理工程で欠陥が発生すれば、金型の寿命は大幅に短くなる。

金型が石油炉から取り出された後、その不規則な形状が制御不能な量の変形を引き起こす可能性がある。

この問題に対処するためには、各金型に変形がないかチェックし、変形が大きい場合は冷間矯正を行わなければならない。

メーカーによっては、変形を修正するためにフレームガンで焼くといった時代遅れの方法を用いているが、これは局所的な軟化につながり、使用中に安全上の危険をもたらす可能性がある。

曲げ金型を長寿命化するためには、熱処理工程を厳密に管理する必要がある。

ステンレスの場合 鋼板 板厚2.0mm(2.0mmを含む)または3.0mm(3.0mmを含む)以下の冷板を、板厚の6~8倍のV開きの下型で曲げ加工した場合、曲げ刃のR角は200万回の曲げ加工に耐え(年間20万回の曲げ加工を10年間行った場合で計算)、刃先の磨耗は0.03mm以下である。

低価格の方が費用対効果が高いように見えるかもしれないが、使用回数を考慮することが重要である。

曲げ金型の耐久性を保証できるのは、専門的な熱処理技術と高品質の材料だけです。長い目で見れば、コストの安さは割に合わないかもしれません。

さらに読む:

精密CNC成形研削

最初の2点で述べた金型の材質と熱処理は、主に曲げ金型の寿命に焦点を当てたものである。

しかし、刃先とV溝の加工方法は、金型の精度を確保するための重要な工程である。

従来の研削とCNC精密研削です。

従来の研削は、プロセス全体を通して人の介在に大きく依存していたが、CNC研削は装置とCNCコントローラによって完全に制御される。

この一貫性と安定性の違いが、曲げ金型の業界標準が存在しない大きな要因となっている。

各メーカーは独自の仕様で金型を製造しているため、板金ユーザーはニーズに合った最適な金型を選ぶことが難しい。

統一されたサイズ規格があれば、ユーザーはより自由にメーカーを選ぶことができる。

プレスブレーキ曲げ金型の最も一般的な長さは、835mm、500mm、515mmです。

精度は常に優先されるべきであるが、軽量金型は生産効率を向上させ、生産担当者の作業負荷を軽減することができる。

図.1 一般的なトップパンチ。

図.2 下ダイのVスロット比の違い

鋭利なパンチを使用する場合、上型と下型の両方の開き角度に注意することが重要である。

上型の角度は下型の開き角度以下でなければならず、そうでなければ下型に損傷を与え、潜在的な危険をもたらす可能性がある。

改訂された:

平坦化ダイスを使用し、非平坦化状態でワークを曲げる場合の動作仕様は以下の通りである:図1に示すように、標準の平坦化ダイスの長さは835mm×3=2505mmである。

図1

1)ワークの曲げ長さL<835mmの場合:

道が違う:

図 2 に示すように、ワークを 2 つの下型に挟みます:

図2

正しいアプローチだ:

図3に示すように、分割された下型の中央にワークを置きます:

図3

2)ワークの曲げ長さ835≦L<1670mmの場合:

道が違う:

図4と図5に示すように、ワークピースを金型全体の真ん中か奥側に置きます。

図4

図5

正しいアプローチだ:

図6に示すように、ワークを任意の2つの下型の中央に置きます:

図6

3)工作物の曲がる長さ1670≤L≤2505mm時

道が違う:

図7に示すように、金型全体の奥側にワークを置きます:

図7

正しいアプローチだ:

図8に示すように、金型の真ん中にワークを置く:

図8

注:

金型の寿命を延ばすためには、上記のような適切な使用方法に従うことが重要です。

平坦化ダイスの不適切な使用は、リターン・スプリングの故障、ガイド・セット・スクリューの破損、さらには平坦化ダイス自体の破損につながる可能性があります。

プレスブレーキ機械の重要な部品である曲げ金型は、曲げ工程における美的品質、寸法精度、生産コスト、作業効率、品質の安定性、作業者の安全性に大きく影響します。

プロトタイピング段階で安定した注文量と大きなバッチサイズを持つ部品については、本格的な生産に先立ち、包括的な工程能力分析を実施することが不可欠である。

複雑な部品形状は、しばしば多様な金型構成と形状を必要とし、その結果、加工時間が延長され、生産フローが混乱する可能性があります。このような課題を軽減し、シームレスな大量生産を促進するためには、早期の構造評価と最適なダイのマッチングが重要です。

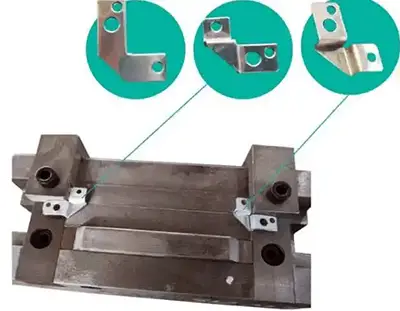

ハンドリングや位置決めに課題があり、加工に危険が伴い、大きな単一バッチでは効率が低い小型部品は、工程の最適化のためにプレスブレーキにカスタマイズされた特殊成形金型を導入することで、大幅に改善することができる。

プレスブレーキでカスタマイズされた特殊成形金型を使用することは、従来のプレス機械で採用されていた従来のハードダイ加工方法と比較して、いくつかの利点があります:

以下のケーススタディは、プレスブレーキ機械にカスタマイズされた特殊成形金型を導入することで、より効率的で信頼性の高い生産結果をもたらし、当工房が最近達成した工程能力の向上を示しています。

ケース1

プロジェクト開始時、通常のシングルステップ曲げ を使用し、最終製品は図1に示すように3回折り畳む必要があった。

図1 改良前のシングルステップ曲げ

ワークのサイズが小さく、2つの曲げエッジがあるため、基準面と後方位置決めとの接触面積が限られており、ワークを確実に位置決めすることが難しい。

このため、曲げ効率が低く、曲げ精度を維持するのが難しく、加工工程中に安全上のリスクが生じる可能性がある。その結果、1回の生産量はわずか1000個にとどまっている。

生産スケジュールに間に合わせるためには、複数のプレスブレーキを同時に操作する必要があることが多い。

プロセスを強化するために、リピートオーダーの数に基づいてカスタマイズされた成形金型が作られた。

改良の結果、図2に示すように、この工程では6つの曲げ刃と2つの製品を同時に加工できるようになった。

図2 改良後のカスタマイズ特殊成形金型のワンステップ加工

成形金型を使用することで、部品の精度が保証され、曲げ加工効率が大幅に向上します。本来の小型部品の一段階曲げ加工に伴うリスクを排除します。

その結果、本来の高精度上方移動プレスブレーキを使用する必要がなくなった。

その代わり、旧式の下降式プレスブレーキを利用することができ、生産ラインにプレスブレーキを分散させ、生産能力を解放することができる。

ケース2

図3に描かれているように、ワークピースは4回の曲げと反転を必要とし、厳しい公差が要求される。

しかし 中心距離 完成品の平面度や平坦度が基準に達していないため、サンプルの初期廃棄率が高い。

生産効率と製品品質の両方を改善できる大きな可能性がある。

図3 改善前の曲げ

製品の外観に対する基準が高いため、連続折り畳み後にマイクロ・コネクションを使用することは実行可能な選択肢ではない。

こうした要求に応えるため、一段成形加工用の特注成形金型が作られた。

その結果、図4に示すように、1サイクルで合計16曲げの4つの完成品を完成させることができるようになった。

図4 改良後のカスタマイズされた特殊成形金型によるワンステップ成形プロセス

特注の成形金型を使用することで、効率は従来の6倍に向上した。

このアプローチにより、ワークピースが図面に記載された公差要件を満たすと同時に、精度と平坦度が維持され、製品品質の安定性が確保される。

ケース3

図5に描かれたワークの曲げ面の幅はわずか8mmで、左右対称のデザインになっている。しかし、根元の2つの曲げエッジが面取りされているため、伸びやたわみの影響を受けやすい。

図5 カスタマイズされた加工用特殊成形金型

当初、ワークピースのサイズが小さかったため、オペレーターは手袋をはずして位置決めをしなければならず、取り扱いが難しかった。

その結果、生産効率が低下し、生産工程における安全上の重大なリスクとなった。

これらの問題に対処するため、プロジェクト・チームは工程を改善する特注の成形金型を製作した。

この改良では、位置決めに直角エッジを使用することで、2本(8ベンド)の同時生産を可能にした。

その結果、部品の精度と安定性が改善され、生産効率が大幅に向上し、加工工程における潜在的な安全上の危険性が効果的に排除された。

ケース4

ボックス製品はカスタマイズ性が高く、さまざまなサイズがある。曲げ工程では、作業者は表と裏を4回曲げる必要がある。

溶接後の変形を最小限に抑えるため、大型構造物は一体構造として設計されることが多く、従業員の労働強度が高くなる。

高度なカスタマイズにもかかわらず、曲げ構造とサイズは一貫している。これらの課題に対処するため、加工用の特注成形金型が作られた。

当初は12段階だったボックスの曲げ加工は4段階に簡略化され、1段階で3つの曲げ加工ができるようになった。

成形金型を使用することで、図6に示すように、全工程を回転させる必要がなくなり、曲げ効率が大幅に向上する。

図6 改善後に全工程を覆す必要はない

加工に回転プラットフォームを使用することで、作業者の労力を効果的に軽減し、溶接の精度を確保することができる。

成形金型の導入には、製品の曲げ構造や持続可能な注文への対応と合わせて考慮しなければならない、ある種の制約がある。

生産を最適化するために、一般的な構造ワークピースには迅速な金型交換の概念が適用される。

これにより、迅速なダイ 締め付け金型交換とデバッグの時間を短縮し、稼働時間を最大化し、機械のダウンタイム、半製品の回転による無駄、その他の非付加価値活動を最小化する。

サンプルの段階で金型を発注する場合、エンジニアはこのコンセプトを考慮し、実際の生産中に蓄積される要因によって生じる、繰り返されるロード・アンロード、金型の調整、ハンドリング、半製品の保管、公差の問題などの潜在的な課題を回避する必要がある。

効率的な生産を実現するには、図7に示すように、複数の構造型を同時にクランプするための同心円状の等高さ金型の使用が考えられる。

図7 コンセントリック・コンター・ダイ

安定した注文量とワークピースの複雑な構造を考慮すると、特注の特殊輪郭金型は、本来の4段階の金型交換工程を1段階に簡略化し、最終製品を完成させる。

さらに、4つの 金型の種類図8に示すように、鋭角パンチ、平坦化パンチ、セグメント分化パンチ、ストレートパンチなど、最終製品をワンステップで製造するためのパンチが用意されている。

図8 特殊輪郭金型

曲げ効率の改善は、長期的、包括的、継続的な取り組みである。

曲げ成形金型などの低コストのソリューションを採用することで、投入量を半減させながら生産量を倍増させることが可能になり、既存の設備の可能性を最大限に引き出すことができる。

高効率の金型セットとそれをサポートするソフトウェアを統合することで、曲げ工程の生産量と効率を大幅に向上させることができる。

これが最適化された段落である:

以下のガイドラインは、オペレーターと製品設計者が最適なプレスブレーキ工具を選択する際に役立ちます:

プレスブレーキ用金型の調達については、無料お見積もりをご利用ください。