原材料をたった一工程で精密な工業部品に変えることを想像してみてください。これがプレスブレーキ金型製造の驚異です。機械的押出成形から射出成形まで、その手法は多様かつ高度です。この記事では、これらの技術、材料特性への影響、金型製造の効率と品質に影響を与える要因について説明します。お読みいただくことで、最新の進歩に関する洞察と、製造工程を最適化するための実践的なヒントを得ることができます。金型技術がどのように現代産業を形成しているかを理解するために、ぜひご一読ください。

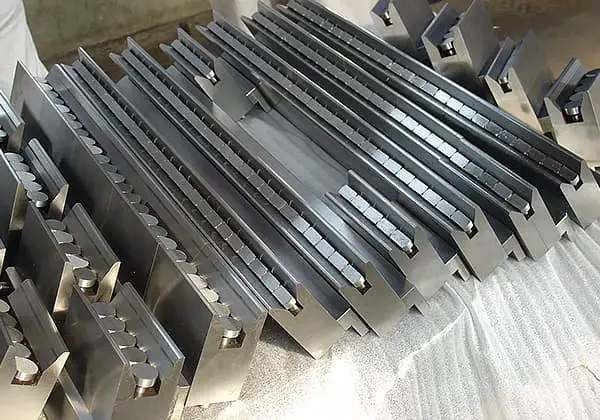

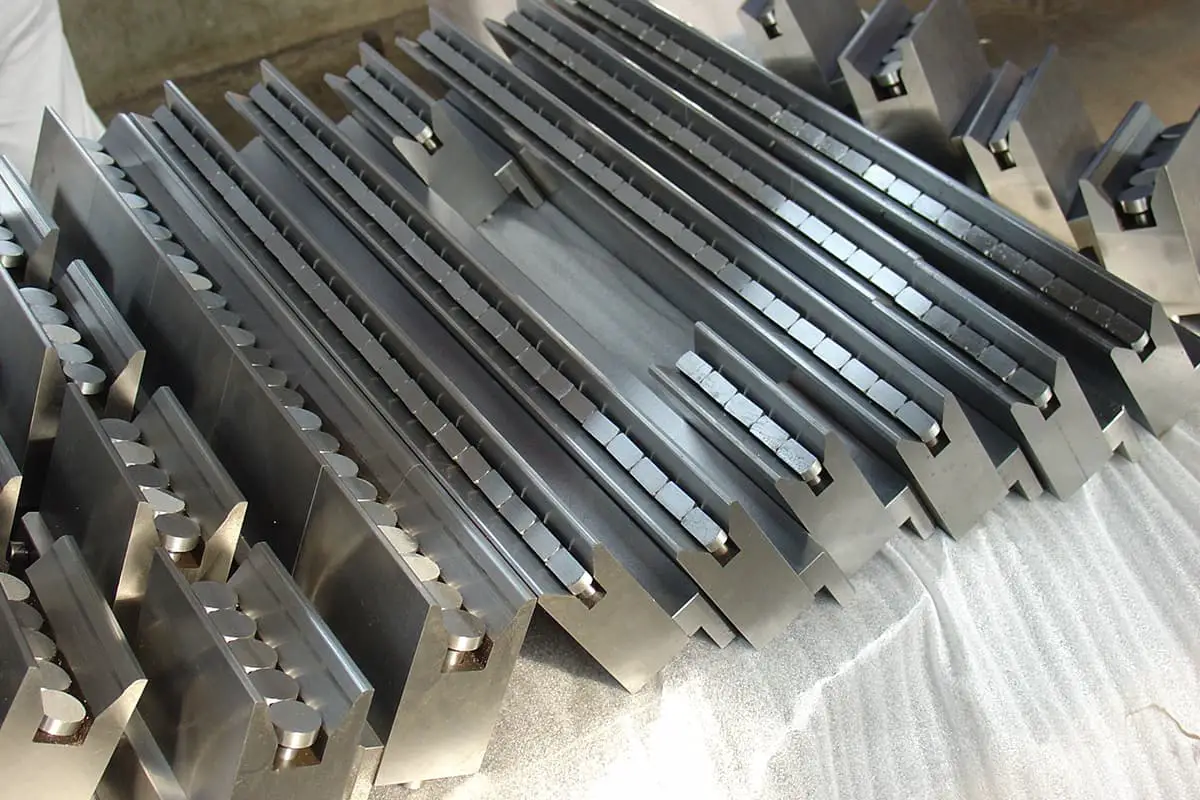

製造業が急速に発展するにつれ、プレスブレーキの用途はますます広がっている。プレスブレーキの実際の運用は、金型製造技術の進歩なくしてはありえない。

金型製造技術は、私たちの日常生活と密接な関係にあり、あらゆる製造業は金型製造技術なしには存続できない。工業生産の根幹に直結する。

金型製造技術の進歩は、製造業をより安定的かつ効率的にすることができる。

しかし、産業発展期間が短いため、金型製造技術は他の先進国ほど成熟していない。

製造業の発展を促進するため、製造業に少しでも貢献できればと、産業界の現状を踏まえて金型の製造工程に関する研究が行われた。

時代の進展と技術の発展に伴い、金型製造技術は極めて重要なものとなっている。金型製造技術とは、簡単に言えば、原材料の形状や内部構造を一定の方法で変化させ、工業部品を製造する技術である。

全工程には主に原材料の選択、金型の設計、製品の予備生産が含まれる。原材料を変更する過程で、技術全体が原材料の構造と特性に影響を与える。

いかにしてプロセスを成熟させ、原料の性能を我々が必要とする方向に発展させるかは、現代産業における重要な課題である。

金属材料の1回成形法は、その名の通り、1回の加工で原材料を工業生産部品にすることができる方法である。

以下では、工業生産で最も一般的に使用されている2つの1回成形法について説明する。

2.1.1 機械的押出成形法

機械的押出成形法は、より成熟した加工法であり、現在広く使用されている。 プレスブレーキ 金型製造。

主に金属原料に作用する外力によって、金型の協力によって原料の形状を変化させ、原料を製造に必要な工業部品にする。

この方法の利点は、原料の元の構造が保持されることであるが、金属原料の損傷や特性の変化を防ぐために、外力の大きさを制御しなければならないことは注目に値する。

2.1.2 絞り成形法

絞り成形法と機械的押し出し成形法は、いずれも金属原料を外力によって製造に必要な工業部品に変化させるものである。

その違いは、一方は押し出しによって金属原料を収縮させるのに対し、もう一方は伸ばして膨張させることである。絞り成形法も原料の元の構造を保持するが、原料に対する要求が高い。

製造工程の要件が満たされていないと、原材料にダメージを与えやすい。

したがって、絞り成形法では、外力の大きさと原材料の特性に注意を払う必要がある。

一度だけ成形する方法に比べて、二次成形の方法は少ない。 金属材料.

しかし、複雑な工業部品の需要もあるため、金属材料の二次成形法も工業生産では一般的である。

本講演では、工業生産で金属材料によく使用される3つの二次成形法を探求する。

2.2.1 鋳造成形法

古来、私たちは必要な道具を作るために鍛造という方法を用いてきた。そして今、古代の鍛造技術の延長線上にあるのが鋳造である。 成形技術.

鋳造成形技術は、高温で金属を液化し、それに対応する技術である。 ダイ・コンポーネントこれにより、液体金属が冷却され、必要な工業部品に成形される。

この方法は比較的低コストで、非鉄金属の合成に使用でき、制限が少なく、高い材料需要を必要としない。

工業生産において最も一般的に使用されているプロセス技術のひとつと言える。

2.2.2 電気切断法

技術材料の多くは質感が硬く、他の方法では必要なレベルまで変形させることができない。

この場合、レーザーなどの方法で原料の形状を変え、製造に必要な工業部品にする電気切断法が用いられる。

注意しなければならないのは、切断工程で原料の端材が発生しやすく、これらの端材が工業用製造部品に影響を与える可能性があることだ。

これらの屑が部品に与える影響を避けるためには、適時の洗浄が必要である。

電気切断法は他の方法に比べて比較的複雑で、制限も大きく、工業生産では特定の原材料を除いてほとんど使われていない。

2.2.3 スピニング成形法

スピニング成形法は、機械の作動を利用して、原料を圧力下のコアダイで回転させ、製造に必要な工業部品にする。

作業効率はそれほど高くないが、大型部品の製造には非常に役立つ。

さらに、操作方法が比較的簡単で、金型製造がより便利であるため、工業生産で広く使用されている。

非金属加工法は金属加工法よりも多様である。その質感は 非金属 材料は一般的に金属よりも柔らかい。

より多様な処理方法がある一方で、注意すべき点も多い。以下では、よく使われる2つの金属スクラップの処理方法について勉強してみよう。

2.3.1 押出成形技術

押出成形技術は、工業生産で最も広く使用されている技術である。なぜなら、この技術は主にスクリューとプランジャーの間の機械装置の操作を通じて原材料を溶融・圧縮し、その後冷却して必要な工業部品を得るからである。

このプロセス技術は、主に機械の操作によって行われ、比較的簡単で、工業部品の大量生産に高い効率を持っている。

同時に、押出成形技術は多くの廃棄物を出さないため、環境に優しい。

押出成形技術が工業生産に広く使用されているのは、このような大規模で環境に優しい生産の特性によるものである。

2.3.2 射出成形技術

射出成形技術は、原料を溶かして液体にし、金型部品の協力によって射出成形で必要な工業部品を製造する比較的簡単な加工方法である。

この方法は、複雑な構造を持つ工業部品の製造に非常に有効であり、工業生産への応用が進んでいる。

金型製造の過程では、大小さまざまな要因が工業部品の製造に大きな影響を与える。

規格外の原材料は工業部品の品質と性能に直接影響するため、原材料の選定が鍵となる。また、金型の選定も非常に重要であり、標準以下の金型は工業部品の品質低下につながります。

製造工程の選択は、生産効率と経済的要件に基づくべきである。

適切な製造工程を選択することで、工業部品の生産を効率的かつ安全に完成させることができる。

金型製造のプロセスにおいて、工業製品製造に影響を及ぼす可能性のある要因は無視できない。

現在、この技術は急速に発展しているが、工業化が遅れているため、プレスブレーキ金型の加工にはまだ多くの問題がある。

今後の開発では、シミュレーションやシミュレーション技術を総合的に応用する必要がある。

コンピューターによる自動化制御は、危険な手作業に取って代わり、機械製造の今後の発展における大きなトレンドとなる。

今日の市場化とグローバル化により、プレスブレーキ企業は生産効率を迅速に改善し、市場の需要を満たし、消費者の目標を達成することが求められている。

したがって、自由で迅速な成形技術の深い発展も、金型製造業の発展における重要な傾向である。

まとめると、金型の実用化には金型製造技術の進歩が不可欠である。 プレスブレーキ.

現在の金型製造技術はまだ成熟していないが、関連技術者の学習と努力によって、金型製造技術は先進国に追いつくことができると信じている。

金型製造技術に関する研究を通じて、本稿は、金型製造技術が産業発展において重要な役割を果たし、産業発展の基盤となっていることを発見した。

工業製造業の発展を促進するため、本稿では金型製造技術に関する予備調査を行い、工業製造業の安定的かつ効率的な発展に少しでも貢献できればと考えている。