金属加工において、精密な曲げ加工はどのようにして達成されるのか、不思議に思ったことはありませんか?この記事では、角度の微調整からたわみの補正まで、プレスブレーキの調整の秘密を公開します。あらゆる曲げ加工の精度と効率を確保するために不可欠なテクニックを、ぜひ学んでください。

曲げ寸法を調整するには、プレスブレーキのストップフィンガー間の距離を調整します。

大まかな調整と微調整は、プレスブレーキ機の右下にあるボタンで行います。

曲げ角度、または曲げの深さ(V開きなど)を調整するには、アングルの右側にあるランナーを使用し、切削深さはS≦100です。

使用方法 プレスブレーキ マシンだ:

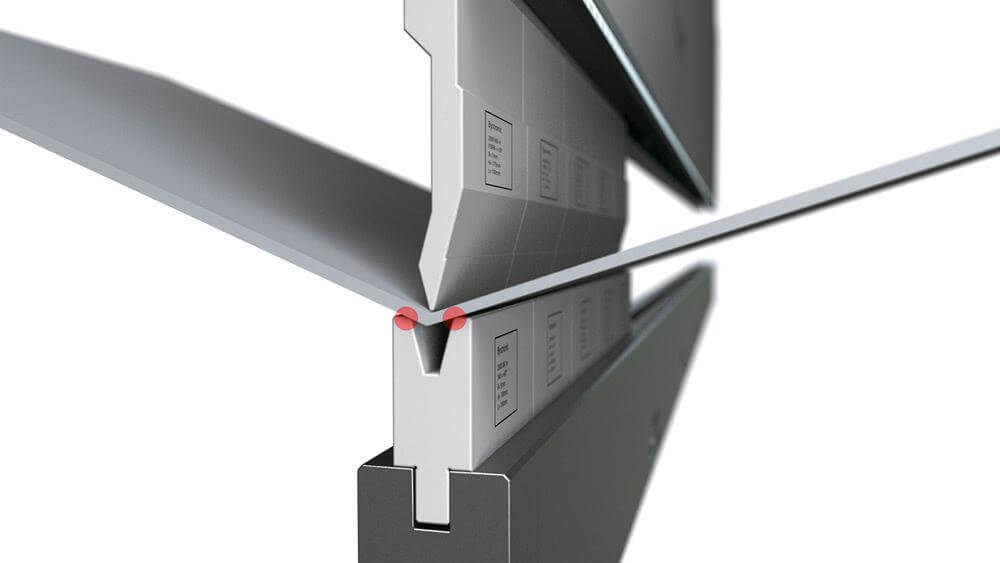

ラムの変形による悪影響を打ち消すためには、ラムのたわみ変形を補正する必要があります。これにより、加工された接合面の精度が確保され、ワークの精度が向上します。

油圧シリンダーの補正モード:

作業台の油圧式自動たわみ補正機構は、下部作業台に設置されたオイルシリンダ群によって構成されている。各補償シリンダーの位置と大きさは、スライディングブロックと作業台の有限要素解析によるたわみ補償曲線に基づいて設計されている。

油圧補正は、フロント、ミドル、リアの垂直プレート間の相対変位を通じてバルジ補正を行う。バルジ補正は、前、中、後縦板間の相対変位によって達成される。 鋼板 そのため、ワークテーブルの弾性範囲内で補正を調整することができる。

メカニカル補正 ワークテーブルモード:

凸型ウェッジブロックは、傾斜面を持つ凸型ウェッジブロック群で構成されている。それぞれの凸型ウェッジは たわみ曲線 スライディングブロックとワークテーブルの有限要素解析から。

を基に、数値制御システムが必要な補正量を算出する。 曲げ力 ワークの曲げ加工中に(スライディングブロックとワークテーブルの垂直プレートにたわみ変形が生じる)、凸クサビの相対移動を自動的に制御して、スライディングブロックとワークテーブルの垂直プレートのたわみ変形を効果的に補正し、理想的な曲げ加工を実現します。

機械的なたわみ補正は、位置を制御することで「プリバルジ」を実現します。ウェッジのグループは、作業台の長さ方向の実際のたわみと一致する曲線を形成し、曲げ中の上型と下型の間のギャップの一貫性と、曲げられたワークピースの長さ方向の角度の一貫性を保証します。

機械的補償の利点:

の無力さである。 油圧プレス ブレーキマシンが上下に動くのは、次のような原因が考えられます:

プレスブレーキ機で円弧を曲げる。円弧刃がない場合は、小さなV口の上型を使用します。

まず、線を引き、その線に沿って折って円弧を作る。

金型がなくても、少し複雑になるかもしれないが可能だ。

ワークの円弧長さ、コード長さ、円弧高さ、中心角度を計算し、そのデータに基づいてスクライブや分割を行う。円弧の両端から円弧の高さまで、ストロークと圧力をコントロールして円弧を折り、希望の円弧形状に仕上げます。

具体的な手順は以下の通り:

1.図の赤丸のように、円弧を曲げたい場所をプレスブレーキ機の下に置きます。

2.スイッチを押すとプレスブレーキが下方向に動き出します。

3.図の赤丸のように、プレスブレーキで鉄板をプレスした後、手を少し持ち上げるだけで、過度の角度がつくことはありません。

4.この時、プレスブレーキ機を持ち上げ、鉄板を前進させ、上記の3ステップを繰り返し、希望する円弧の大きさに合わせて3回以上繰り返す。

5.ここでは、半円弧を曲げることを3回繰り返す。

6.図に示すように、この方法で円弧を折ることができ、目に見える効果は良好である。

格子定規の紹介

回折格子定規は、光の干渉と回折の原理を利用したセンサーである。

のクローズド・ループ・サーボ・システムでよく使用される。 NC工作機械 直線または角度の変位を検出することができます。出力信号はデジタルパルスで、検出範囲が広く、精度が高く、応答速度が速い。

磁気格子定規の紹介

磁気格子定規は、磁極を原理とするセンサーである。

ベースとなる定規は均一に磁化された鋼帯で、その上にS極とN極が均等に配置されている。S極とN極の変化は読み取りヘッドによって検出される。

格子定規と磁気格子定規の長所と短所の分析

(1) グレーティング定規は比較的高精度(±0.005mm)であるが、温度変化(一般に40℃以下)に非常に弱く、周辺環境に対する要求が厳しく、耐用年数が比較的短い。

(2) 磁気格子定規は、精度が比較的低い(±0.01mm)が、耐水性、耐油性、耐塵性、耐振動性に優れ、環境への適応性が高く、耐用年数が比較的長い。

結論として、磁気格子定規は一年中気温の高い地域に適している。

アマダRGシリーズCNCプレスブレーキは、ダウンムービングタイプを採用しています。業界独自の中央平行加圧モードを採用。メインオイルシリンダーを下部ワークテーブル中央に配置し、両サイドに補助オイルシリンダーを装備。これにより、アップムービングタイプにありがちなたわみ補正の問題を解決している。 プレスブレーキ.

RGシリーズは、その便利な操作性、高効率、高精度で知られています。プレスブレーキ機の代名詞となっています。

これは通常の "仕事の進捗状況 "の一部とみなされる。問題はない。

ノーマル 機械操作:

オイルポンプモーターを数分間始動させた後、異常がなければ機械を始動させることができる。

そのためには、切り替えスイッチを "ジョグ "の位置に回し、ディレイ・タイムを最小に設定し、フット・スイッチを "下 "方向に押します。すると、ラムが急速に下降します。

ラムがトラベル・スイッチに接触すると、タイム・リレーによってラムの移動が一定距離後に停止する。

ラムを下降させ続ける必要がある場合は、タイム・リレーを長い設定に調整し、フット・スイッチを放してから、再びフット・スイッチを「下降」方向に押してください。

ラムを上に動かすには、フットスイッチを「上」方向に押す。ラムは開始位置に戻り、停止し、上死点に達するまでその位置に留まる。

もし普通に深さを調整できていて、左右の角度が不均等であれば、以下の手順に従ってください:

| L:事故の可能性 | E:危険な環境にさらされる頻度 | C:事故の結果 | |||

|---|---|---|---|---|---|

| 分数値 | 事故の可能性 | 分数値 | 頻度 | 分数値 | 結果 |

| 10 | 完璧に予測できる | 10 | 連続露光 | 100 | 大惨事、および複数の死者(10人以上) |

| 6 | かなり可能 | 6 | 日常業務時間中の暴露 | 40 | 災害、死者数名(3~9名) |

| 3 | 可能だが、あまりない | 3 | 週1回、または偶発的な暴露 | 15 | 非常に深刻で、1-2人が死亡 |

| 1 | ありそうでなかった、まったく予想外の展開 | 2 | 毎月の露出 | 7 | 重篤な重傷および障害(障害レベル1~4) |

| 0.5 | 不可能だ。考えられる | 1 | 年に数回 | 3 | 重傷および後遺障害(後遺障害レベル5~6) |

| 0.2 | 可能性は極めて低い | 0.5 | 非常に稀な露出 | 2 | 軽傷(障害レベル7~10) |

| 0.1 | 事実上不可能 | 1 | 軽傷 | ||

注:D≧0は主要な危険源である。

20の怪我の種類を参照:

| そうだ。 | 活動内容 | 装置名、運転場所などの説明 | 危険源 | 特徴(起こりうる結果) | リスク評価 | リスクレベル | |||

|---|---|---|---|---|---|---|---|---|---|

| Lスコア | Eスコア | Cスコア | D-スコア | ||||||

| 1 | オペレーション | 機器の運転、保守、停止中 | 電気回路の脱落および絶縁損傷 | 電気ショックを受ける | 1 | 10 | 7 | 70 | 4 |

| 2 | オペレーション | 機器の運転、保守、停止中 | 電気回路の短絡加熱と火災 | 火災 | 1 | 10 | 7 | 70 | 4 |

| 3 | 研磨剤の交換 | 機器の操作とメンテナンス | クラッシュフィンガー | 機械的損傷 | 1 | 6 | 3 | 18 | 5 |

| 4 | 作動油を加える | メンテナンス設備 | 作動油を交換し、高所から落下させる | 高所からの転落 | 1 | 1 | 3 | 3 | 5 |

| 5 | オイルポンプの点検 | 機器の操作とメンテナンス | 作動油タンクの高温やけど | やけど | 1 | 3 | 2 | 6 | 5 |

| 6 | 洗浄装置 | メンテナンス設備 | 装置上部のクリーニングドロップ | 高所からの転落 | 1 | 3 | 3 | 9 | 5 |

| 7 | フィーディング | 運転設備 | グラインダーに手を入れて指を怪我する。 | 機械的損傷 | 1 | 6 | 7 | 42 | 4 |

| 8 | フィーディング | 運転設備 | ボードは彼の手を傷つけ、彼の足に当たった。 | 機械的損傷 | 3 | 6 | 2 | 36 | 4 |

| そうだ。 | 素材 | 最小曲げ半径 |

|---|---|---|

| 1 | 08、08F、10、10F、DX2、SPCC、E1-T52、0Cr18Ni9、1Cr18Ni9、1Cr18Ni9Ti、1100-H24、T2 | 0.4t |

| 2 | 15、20、q235、q235a、15f | 0.5t |

| 3 | 25、30、Q255 | 0.6t |

| 4 | 1Cr13、H62(M、Y、Y2、CR) | 0.8t |

| 5 | 45、50 | 1.0t |

| 6 | 55、60 | 1.5t |

| 7 | 65Mn、60SiMn、1Cr17Ni7-Y、1Cr17Ni7-DY、1Cr17Ni7-DY、SUS301、 0Cr18Ni9、 SUS302 | 2.0t |

CNCの種類 プレスブレーキコントローラ

CNCプレスブレーキコントローラには、DA66t、DA58t、E530、E52sなど様々な種類があり、それぞれ独自の機能を持っています。これらのコントローラは、機能が異なるWin7、Win8、MACなどのコンピュータに例えることができます。

コントローラを選択する際には、曲げ加工の種類、3Dシミュレーション、制御精度、複雑さなど、加工するワークの条件を考慮することが重要です。現在 E21 システムはプレスブレーキに、E21sシステムはシャーリングマシンによく使用される。

について CNCシステム 油圧シャー用のCNCシステムには、DAC310とDAC360があり、プレスブレーキ機用のCNCシステムには、DA41、DA52、DA53T、DA56、DA66t、DA69tなどの人気モデルがあります。これらのシステムは広く使用されており、以下のブランドで製造されています。 デレム オランダから

最近のプレスブレーキの進歩により、ドイツのCybelecシリーズをはじめ、様々なシステムが利用できるようになった。 デレム オランダのESAシリーズ、イタリアのESAシリーズ、香港のMDシリーズ、南京のSNCシリーズ。

CNCプレスブレーキとシャーコントローラの選択

様々な選択肢の中から適切なコントローラを選択することは、多くのお客様にとって難しいことです。そのプロセスを容易にするために、以下の基準を考慮してください:

上級オートメーション・メーカーが製造する安定したシステムは、経験の浅いチームが開発したシステムよりも信頼性が高い。

閉ループ制御

閉ループ制御はフィードバック制御システムとも呼ばれる。システム出力の測定値と所望の値を比較し、偏差信号を生成し、その信号を使用して出力を制御し、所望の値に近づくように調整することによって動作します。

例えば、車を運転するとき、自分の行きたい方向があらかじめ決まっている。運転中、実際の車の向きを目で観察し、望む方向と比較し、それに応じて調整を行い、最終的に車の向きを目標方向に近づける。これがクローズドループ制御システムを形成する。

クローズドループ制御システムは、工作機械の各部分の性能を考慮するため、高精度と高速応答を実現する。しかし、クローズドループ制御システムには多くの要素が含まれるため、オープンループ制御システムよりも複雑で高価になります。

オープンループ制御

一方、オープンループ制御は、現在の制御結果に関するフィードバックを提供しない。オープンループ制御の例は、何かを投げることです。一度投げてしまえば、もはや制御することはできません。同様に、プレスブレーキマシンのオープンループシステムでは、曲げ精度はマシンの各パーツの精度にのみ依存します。このシステムでは、曲げ精度の変化を補正することはできません。 曲げ加工その結果、曲げ精度が低下する。工作機械に外乱が加わると、その内部パラメータが変化するが、オープンループ設計は、工作機械の初期設置時およびその後のメンテナンス時の両方において、よりシンプルで安定した設計となっている。

結論

結論として、プレスブレーキ機械を購入する際、購入者が高い精度を要求し、十分な資金がある場合は、クローズドループシステムを備えた機械を購入することをお勧めします。精度要求がそれほど高くない場合は、オープンループシステムを選択するのがよいでしょう。

ラム内の2つのシリンダーに加え、補助シリンダーが追加され、経時的な変形をより抑えることができるようになりました。この改良により、曲げ加工の精度が向上し、ダブルシリンダープレスブレーキマシンよりも新世代の設備となりました。

この設計は、その優れた性能がより顕著になるため、大型ベンディングマシンで作業する場合に特に有効である。

4シリンダープレスブレーキマシンには、シングル 機械構造 左右一体型の溶接フレームと中央の2本の連結ビームからなる。4本のオイルシリンダーは壁板上に設置され、ラムに強固に連結されている。

作業台は4つの調整可能なくさびを介して4つの壁板に連結され、一体化されたラム、作業台、組み立てられたフレームが、均一な荷重と高い精度を要求する4シリンダー同期プレスブレーキ機を構成している。

3シリンダープレスブレーキは、ラムの中央に補助シリンダーが追加されています。 曲げ長さ.これに対してダブルシリンダープレスブレーキは、両端にシリンダがある。長さが長いと、両端の角度が同じになり、真ん中が少し沈むことがあります。

3シリンダプレスブレーキは、2シリンダプレスブレーキマシンを改良したもので、ラムの中間に補助シリンダを追加することにより精度を向上させ、経年変化による変形のリスクを低減しています。その優れた性能は、特に大型のプレスブレーキ機で作業する場合に顕著です。

CNCプレスブレーキが戻らない理由

対策

折り曲げパラメーターは、実際の状況に応じて調整する必要がある。ゲイン が小さすぎると、スライダーが折りたたまれなかったり、折りたたまれたりすることがあります。大きすぎるとスライダーがブレることがあります。動作中にスライダーがブレないようにパラメータを調整し、ゲインはできるだけ大きくしてください。

または、左右のバルブオフセットが診断プログラム内で正しく設定されておらず、Y軸が小さすぎて定位置にない、または大きすぎてアンロードされない可能性があります。

油圧の故障の場合は、メイン圧をチェックし、PVバルブS5が常に電源オン位置にあるかどうかを確認する。

または、圧力が十分でない可能性がある。圧力不足の原因がプログラミングにあるのか、信号や油圧部分にあるのかを分析する。

プログラム上の理由には、主に金型の選択、板厚、材質、ワークの長さ、曲げモードなどが含まれる。油圧の原因としては、主にオイルポンプの漏れ、比例圧力バルブの汚染や損傷、フィルターエレメントの詰まり、オイルの汚染などがある。

電磁リリーフバルブは圧力を上げます。電磁アンロードバルブは、圧力が高すぎる場合に機械の損傷を防ぐために圧力を調整します。電磁方向切換弁は、油回路の方向を変え、油シリンダの動きを制御します。

油の戻り配管が詰まっているか、油圧シリンダーに漏れやロックが発生している可能性があります。コントロールバルブのポートBが正常に機能しているか、または弁体がまったく動いていないか確認してください。

最近、多くのプレスブレーキユーザーから、機械が十分な圧力を発生していないという報告がありました。この問題は、機械が空運転しているにもかかわらず、金属板を曲げるのに十分な力を発生できない場合に起こります。この問題の考えられる原因と解決策をご紹介します:

これらの解決策を用いても問題が解決しない場合は、オイルポンプに問題がある可能性があり、専門家によるメンテナンスが必要です。

これらの手順を踏むことで、低圧問題の原因を突き止め、効果的に解決することができます。

通常の場合、原点はシステムの電源が切れた後に自動的に見つかります。原点を見つけるプロセスは、システムの設定によって決まります。

グレーチング定規に問題があります。チェックを行い、リターンを押してリセットしてください。

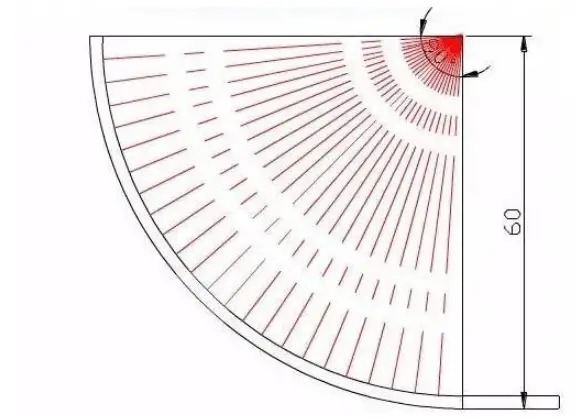

上図に示すように、板厚はT=2mm、中心角は90°である。

1.まず弧の長さを計算する:

アーク長 L = 90° × 3.14÷180° × 中心層 R59 = 92.632.

2.を選択する。 曲げ金型:

上型は鋭角パンチ、下型は8Vダイを使用(アークを曲げる場合、V振幅の下限は4T、通常は5~6T)。

3.1回あたりの送り速度を計算する:

1回当たりの送り速度=選択された下金型のV振幅の半分

4.ひだの数を計算する:

ヒダ数=弧の長さL92.63÷V振幅4mmの半分=23ヒダ

5.それぞれの折り目の位置決めサイズを計算する:

最初の折り目の位置決めサイズが計算された後、他の折り目は4mmずつ小さくなる(パンチを曲げたり並べたりする際に、内側から外側に向かって列を作る)。

6.最後に、各曲げ部の曲げ角度を計算する:

三角形の代数的計算式に従う。

7.上記の計算が正しく行われた後、廃棄物によるテスト・ベンドを開始する。 板金角度をテストした後、製品を加工する。

まず下の写真を見てみよう。

板厚は2mm、曲げ角度は120度、曲げ外半径は30、中立層の半径は29、中立層の円弧長さは円弧曲げで計算。

したがって、各曲げ部の曲げ時間と曲げ角度も、中立層の円弧長さに従って計算される。

中立層からエッジまでの距離は板厚の半分。

上図において、円弧曲げに必要な曲げ数はいくつで、それぞれの曲げ角度は?

1曲げにつき2mm送るとすると

曲げ中の円弧の長さを測定できない場合は、次の式で計算することもできる。

曲げ角度=180-{(2÷3.14×中立層半径)×180}=180-{(2÷3.14×29)×180}=176

毎回3mm曲げたい場合は、上の式の2を3に置き換えてください。

もちろん、上記の計算式は理論上の計算式である。実際の加工では、上記の計算式で算出された結果に従って調整する必要がある。

マシンのサイズによる。マシンのサイズによって異なります。 小型プレスブレーキ マシンの場合は、シンクロナスシャフトを取り外すだけです。大型のプレスブレーキでは、2つの別々のモーターを正逆回転させ、異なるシリンダーを調整しますが、これは専門家が行う必要があります。不適切な調整はシンクロナスシャフトの破損につながります。

通常のプレスブレーキ機であれば、機械の上に立ってオイルシリンダーのシンクロシャフトを調整することができます。そのためには、シャフトを切り離し、一方の端を基準にして調整します。そして、調整した端が基準となる端と一致するまで、シンクロナスシャフトを再び取り付けます。

使用するシステムによる。一般的に、簡単な数値制御システムは、シリンダーストロークとリアゲージサイズを設定することで操作できます。多段階の曲げ加工が必要な場合は、各システムの操作方法に従って、各段階の曲げ加工に必要なサイズを設定すれば、システムはループで動作します。完全CNC電気油圧サーボプレスブレーキであれば、選択した上型と下型、材料厚さ、材料、長さ、曲げモード、角度、リアゲージサイズを設定する必要があります。ニーズに応じて、速度変化点位置、戻り高さ、圧力保持時間、たわみ補正などのパラメーターも設定できます。システムごとに動作が異なるため、一概には言えません。この情報がお役に立てば幸いです。

マシンの近くに2つのトラベルスイッチがある。ひとつは高さ制限用、もうひとつはプレッシャーリリーフ用です。マシンの速度を落としたい場合は、プレッシャーリリーフスイッチの設定を少し下げてください。

膨張寸法は中心層に基づいて計算される。ブランクの長さは、ダイのR角度に関係します。実際に折り曲げた後、部品のサイズを確認し、それに応じてブランキング・サイズを修正する。折り曲げ角度は、下型ショルダーの両側の点とデッドセンターの外側の点の3点にリバウンド角度を加えて形成される。ステンレスの反発角は約5度である。

90度の場合 板金曲げの場合、曲げ角度は直角曲げから材料厚の1.7倍を引いた値で計算されます。例えば、材料が1mmの鉄板で、曲げ寸法が100mmと50mmの場合、計算上の拡張長は100mm + 50mm - 1.7mm = 148.3mmとなります。この1.7は、要求精度によって1.6や1.65に微調整されることもある。ただし、板金工場によって使用する曲げの金型が微妙に異なるため、多少の誤差はありますが、通常は調整なしで使用できます。

計算式はP=650S^2*L/v。

P: 公称圧力(kN)。S:板厚(mm)。L:曲げ長さ(m)。 V:ノッチ幅(mm)。Vは板厚の8~10倍。

この力は素材の強度に関係している、 曲げ半径V溝の幅、必要な曲げ長さ。

一般的なプレスブレーキマシンのラベルには、計算式が記載されています。一般的な低炭素鋼の場合、計算式は次のようになります:

曲げ力=65×板厚^2(cm)×板幅(cm)/(板厚(cm)の8~10倍)。

計算方法は2つのケースに分けられ、具体的な分析は以下の通り:

計算式はこうだ:

L=0.5π×(R+K係数×T)×(θ/90)

L:展開後の板金の長さ R:曲げの内半径 T:材料の厚さ θ.曲げ角度 K係数:中立位置によって決まる定数 折り線この値は0から1の範囲で、曲げ時の伸びに対する材料の抵抗力を表す。

で 板金デザイン一般的に使用される板金平坦化計算式はK係数に基づいている。K係数とY係数の関係は次の通りである:

Y係数=(π/2)×K係数。

曲げ係数は、板厚、曲げ角度、曲げ半径、ベンディングマシンの上型と下型、曲げ部品の長さなど様々な要因に依存します。従来の標準アルゴリズムでは設備の摩耗を考慮していないため、通常は経験値が使用される。係数は板厚、曲げ角度、材質の違いによって変化する。

例えば、90度曲げの係数は1mm冷延板では1.82mm、2mm冷延板では3.5mmである。90度の係数は1mm、60度は1/2mm、45度は1/3mmである。曲げ角度が30度未満の場合は、板厚によって差し引かないか、0.5mm差し引くことがある。

曲げ半径も係数に影響し、プレスブレーキ機械に関係します。標準的なシングルVまたはダブルVでほとんどのケースに対応できますが、お客様が曲げ半径を小さくまたは大きくする必要がある場合は、詳細に分析する必要があります。半径が小さすぎる場合 溝掘り を曲げ加工前に使用することができる。半径が大きすぎる場合は、分割曲げや、上型に対応する半径のパンチを使用することもできる。

機械や設備が重要な役割を果たすことに注意してください。昔から使われているプレスブレーキでは、1.5mmのステンレスを8mmの下型で1m以上曲げることはできません。

冷延鋼板の曲げ係数は曲げ半径と密接な関係があり、具体的な計算式がある。ステンレス鋼板の曲げ係数(z)は板厚(T)の0.2~0.3倍で、一般的には板厚(T)の0.25倍である。

| 厚さ | 係数 |

|---|---|

| 0.5 | 0.2 |

| 0.8 | 0.3-0.4 |

| 1 | 0.4 |

| 1.2 | 0.5 |

| 1.5 | 0.6 |

| 2 | 0.8 |

| 2.5 | 1.0 |

t>3.0の場合、曲げ係数は0.3~0.4tとなる。

の曲げ係数である。 アルミ板 は0.5Tである。

銅棒の曲げ係数は0.4t。

一般に、薄板の長さは折るたびに板厚2枚分長くなるが、使用する装置によって多少異なることがある。選択した下型の幅が広いほど、R角は大きくなり、長さの増加も大きくなる。より正確な結果を得るためには、使用する装置でテストするのが最善です。

ベンディングマシンがワークの中心からずれる理由は3つある:

油圧プレスブレーキが上下に動かない原因としては、以下のようなものが考えられます:

曲げ加工で正確なR角が必要な場合は、CNCプレスブレーキの使用をお勧めします。通常のプレスブレーキでは、加工精度が低いため、R角が生じることがあります。わずかな角度のずれを許容できる場合は、圧力を調整することで解決できる場合があります。

潜在的な問題を避けたいのであれば、以下を選ぶことができる。 a CNC プレスブレーキはもっと高価です。このオプションでは、希望の角度を直接入力することができます。

プレスブレーキからオイルシリンダーを取り外します:

CNCプレスブレーキ機械の油圧システムまたは位相シーケンス保護回路に問題が発生した場合、三相電気位相シーケンスが正しくないことが原因である可能性があります。問題を解決するには、位相シーケンスを変更してみてください。

プレスブレーキを準備する際には、以下の手順に従うことが重要です:

曲げ加工中のシートメタルの外側は、プラスチックフィルムのような層で保護することができる。内側は、より小さなポンチを使用することで、曲げ角度を小さくすることができる。曲げ加工中にできたへこみは、研磨してへこみをなくす。

曲げ加工中のスピードを調整するには、油圧バルブブロックのスロットルバルブを変更します。オプションは2つあります:

プレスブレーキ運転中の圧力変化の理由:

運転中に圧力が変動するのは正常なことです。これは通常、誤った圧力調整が原因です。

圧力を調整する際に考慮すべき3つの要素がある:

プレスブレーキ機が上昇しない場合、まず電気的な動作が正常に機能しているかどうかを確認します。正常であれば、上昇用オーバーフローバルブの詰まりが原因である可能性が高いので、不純物や異物を取り除く必要があります。

あるいは、方向制御弁の詰まりが原因かもしれず、これも洗浄が必要である。

横棒を溶接し、ネジで押す。

円錐の曲げ角度は円柱のそれよりもわずかに大きい。円柱の曲げ角度は180-360/nで計算される。例えば、36個のエッジを折りたたむと、曲げ角度は170度になります。

(添付図参照)

プレスブレーキ機で大きな円弧を曲げるには、円弧ポンチとダイの特注セットを作らなければならない。

この金型は一定の半径にしか対応できないため、図面には一定の条件がある。

この金型ではすべての円弧寸法に対応できるわけではないので、板金エンジニアは利用可能な金型に基づいて板金部品を設計しなければならない。

通常、プレスブレーキマシンは、ワークピースに近づくにつれて減速するダウンストロークを持っています。そして、加圧されると低速で曲げ加工を開始します。

曲げ力が不足して曲げにくい場合、その原因は材料の長さ、ワークの厚さ、機械の圧力にあるかもしれない。これらの要因を注意深く考慮する必要がある。

プレスブレーキマシンを使用する場合、マシンのタイプによって、バルブ径で速度を制御するのか、システムで制御するのかを判断することが重要です。

機械の種類に関係なく、ガイドレールを少しロックすることで速度を落とすことができる。

プレスブレーキ機械の内部漏れのチェックは比較的簡単です。油圧をかけ、15分後、キャビティにオイルが流れ込み、戻ってくるようであれば、戻り管は非常に熱くなっているはずです。

機械的な問題を排除するため、ドライバーを使用して切換バルブのバルブヘッドを押し下げ、正常に作動するかどうかを確認します。

さらに、高圧から低圧に減圧するパワーインレットバルブの圧力を点検する。

機械的な理由が除外された場合、問題はバルブグループにある可能性が高い。

プレスブレーキ機が適切に作動するようにすること:

標準パンチが特定の位置を避けられない場合は グースネックパンチ図(1)に示すように、その位置を避ける。

しかし、それでもグースネックパンチがその位置を避けることができない場合は、追加工程が必要になることがある。これは、図(2)に示すように、まず折り曲げ線に沿ってシールを押すことによって行うことができる。

曲げ加工結果を向上させるには、図(3)に示すように、ブレードの衝突を防ぐために材料をある角度まで曲げ、その後エッジを90度にプレスすることをお勧めします。

一般に、エンボス加工は、1回の操作で完了できない曲げに使用することができる。これにより、2回目の曲げ加工時に曲げ線をより良く形成することができ、曲げズレや曲げ角度の制御不良のリスクを低減することができる。しかし、直接曲げ加工と同じ結果が得られず、寸法や角度に狂いが生じる可能性があるため、この工程は可能な限り避けるべきである。

プレスブレーキは、最初に30度に曲げてから平らなパンチでプレスすることで、ワークピースのエッジをプレスするためにも使用できます。しかし、一般的にパンチプレスの方が良い結果が得られるため、プレスブレーキを使ってエッジをヘミングするのは避けることをお勧めします。

曲げ加工では、ワークの大きさとベンディングナイフが干渉したり、大きなワークではプレスブレーキ自体が干渉したりすることがあります。そのため、設計プロセスでは曲げやすさと実現可能性を考慮することが重要です。

曲げ加工は最終製品の品質に大きく影響する重要な工程であり、曲げ寸法の管理が不十分であることから多くの品質問題が発生する。量産時の品質の安定性を確保するためにも、設計工程では曲げ加工に特別な注意を払う必要がある。

曲げの大きさは板厚によって制限され、下型に関係します。最も安定した曲げ係数を得るためには、下型に板厚の6倍のV開きを選択することをお勧めします。

ダイスロットは一般に、図(4)に示すようにスロットの外周幅によって分類され、それぞれ#6スロット、#10スロットと呼ばれる。

しかし、曲げ加工に十分小さい溝を選択すると、圧痕が発生しやすくなる。一般に、#6の溝より下の圧痕は目立つ。一方では外観に影響し、他方では錆びやすいので、設計過程で考慮する必要がある。

図からわかるように、#10スロットでは、曲げ線から位置決めエッジまでの距離が5.0mm以上ないと曲げ加工ができません。最小の工具スロットである#4スロットでは、曲げ線から位置決めエッジまでの距離は2.0mm以上でなければなりません。厚板に使用すると、圧力が高すぎたり、溝が小さすぎたりして、ナイフ溝が破裂する可能性があるため、#4溝は主に薄板(1.2mm未満)に使用します。

1.0mm板を曲げる場合、圧痕を防ぐために曲げ端は3.5mm以上とする。1.5mm厚板の場合、曲げ端は5.0mm以上、3.0mm厚板の場合、曲げ端は12mm以上とする。設計の際には、これらの点を考慮する必要がある。

実際の曲げ加工では、さまざまな問題が発生する可能性があり、曲げ加工が他の工程に与える影響も考慮しなければならない。具体的な問題を分析し、それに応じて工程をアレンジする必要がある。また、必要に応じて特殊な曲げ工具を製作することもある。しかし、工具の形状がおかしかったり、曲率が大きかったりすると、どうしてもカッターの剛性に影響し、寿命が短くなる。

その通りだ:

プレスブレーキの使用環境は非常に特殊で、機械の経年変化にも絶えず影響します。CNCプレスブレーキには、作業室に対して一定の温度要件があります。温度が高すぎると、モーターが過熱し、動作が停止します。温度が低すぎると、油温が低くなり、圧力が不足します。さらに、CNCプレスブレーキは運転中にかなりの量の金属粉を発生し、この粉塵は油圧部品の効率に影響を与え、間接的にCNCプレスブレーキ機械の安定性に影響を与える。

サイドウォールの上限と下限を調整して、シリンダーストロークを調整する。

シートの材質:1-3mm、溝幅は材料の厚さの4-6倍とする。

厚板の場合:4~10mm、溝幅は板厚の8~10倍。

溝幅が小さいと曲げ後のR角が小さくなり、曲げ圧力が大きくなる。逆に溝幅が大きいとR角が大きくなり、曲げ圧力が少なくて済む。

溝幅の選択は、選択したプレスブレーキ機械のトン数と加工要件に基づいて行う必要があり、これは業界標準というよりもむしろ業界の経験に基づいています。

PLCがロックされている場合は、メーカーに連絡してロックを解除してもらう必要があります。元の工場がこのサービスを提供できるはずです。そうでない場合、システムを変更すると、元のパラメータ設定が新しいシステムと互換性がない可能性があるため、問題が生じる可能性があります。

シートの半径 金属曲げ 曲げ半径は、板厚、材質、上下の曲げダイスの半径、曲げ圧力、加工温度など、さまざまな要因によって決まります。曲げ圧力は、板金厚と下曲げダイスのノッチ幅によってのみ決定され、曲げ半径の変化に影響する。曲げ半径の影響は、要件に基づいて関連要因を制限することによって安定させることができます。

材料が厚いほど曲げ半径が大きくなることが観察されている。これは、板厚が厚いほど曲げ圧力が大きくなり、下側の曲げ金型に大きな切り欠きが必要になるためである。材料も曲げ半径に影響を与えますが、実用上はほとんど影響しません。様々な材料に対応したカスタム曲げ係数表を作成することができます。

板金が厚いほど曲げ変形に強くなるため、圧力を調整する必要がある。しかし、曲げ圧力は無制限に上げることはできず、適切なレベルに調整する必要がある。曲げ圧力は板金厚に正比例し、下曲げ金型のノッチ幅に反比例する。

実際には板厚が設定され、それに基づいて下型のノッチ幅が選択される。従って、他の要因で決まる曲げ圧力は一定であり、曲げ半径は圧力要因を考慮する必要はない。

ステンレス304 は日本のブランドで、中国では 00Cr19Ni10 に相当する。オーステナイト系ステンレス鋼に属する。

オーステナイト系ステンレス鋼の応力除去処理は、応力を除去する熱処理プロセスです。 残留応力 冷間加工や溶接の後に生じる。鋼は通常、焼き戻しのために300~350℃に加熱される。

TiやNbのような安定化元素を含まない鋼の場合、クロム炭化物の析出を避けるため、加熱温度は450℃を超えないようにする。 粒界腐食.

冷間加工や溶接が施された超低炭素鋼やTi・Nb 合金ステンレス鋼は、応力を除去するために500~ 950℃で加熱した後、徐冷する必要がある。この工程は、粒界腐食の可能性を低減 し、鋼の耐応力腐食性を向上させる。

従って、304の応力を除去したい場合、理想的な温度範囲は300~350℃であり、一般的な推奨時間は有効断面100mmあたり1.5~2.5時間である。

曲げ加工後の応力除去についてのご質問ですが、その必要はないと思います。オーステナイト系ステンレス鋼では、曲げ加工によって構造変化が生じることはありませんし、変形後に残留応力が残ることもありません。応力を除去しなくても矯正は可能です。

プレスブレーキ機械の安全保護対策には、セーフティライトカーテン、セーフティグレーティング、レーザー保護などいくつかあります。しかし、最も一般的に使用されているのはセーフティライトカーテン保護装置です。 プレスの種類 ブレーキマシン。

1.機械の調整:

折板の厚みと下型のV字型開口寸法に応じてラムのストローク距離を調整するには、電気ボックスの上下ボタンを押して小型モーターを正逆に制御し、制御ピストンの伸長長さに達する。ラムのストロークは制御され、オイルシリンダーの横にインジケーターがあります。注:ラムが上死点になければ(すなわち、トラベル・スイッチを押していなければ)、調整は有効になりません。

2.ラム調整の上限:

ラムが上昇するとトラベルスイッチに触れ、必要な位置にとどまるため、ラムの空走距離を減らし、生産性を向上させる。連続」仕様では、連続動作のコマンドも発行できる。

3.ラム調整のスローアクション:

ラムが下降すると、下限ブロックがトラベル・スイッチに接触し、ラムをゆっくり移動させます。

4.パンチとダイのギャップ調整:

パンチ下部が下型のV字に近づいた時のパンチとダイの隙間を測定し、ラムのリフト距離を修正する。

5.ワーク曲げ角度調整:

本機のラムや作業台が運転中にたわみ、ワークの中央部の角度が両端部の角度より大きくなることがあります。ワークの角度が一定になるように、作業パネルのネジを微調整してください。この機能は工場で調整されており、通常、これ以上の調整は必要ありません。

6.曲げ圧力の調整:

表で確認するか、圧力計算式で折板のトン数圧力を計算し、折板のトン数より少し大きい圧力になるように遠隔調整弁のハンドルを調整し、機械への無駄な負荷を減らす。

7.ラムボトムとワークテーブル間の平行度調整:

しばらく使用して、ワーク両端の折れ角が一定でない場合は、オイルシリンダー下端の調整ブロックを調整し、ラム下端がワークテーブルと平行になるようにします。

一般的には、油圧シリンダを分解し、シールリングを交換する。油圧シリンダの両端にあるエンドカバーは、通常2通りの取り付け方がある。大きい方 油圧シリンダー ほとんどはフランジプレートを使用する。シリンダーカバーを外すには、中間のシリンダーブロックに数本のボルトをねじ込み、ボルトを外してゆっくりと引き抜く。小型の油圧シリンダーの場合は、シリンダー本体とヘッドにネジが切ってあり、回転エンドカバーをシリンダー本体から取り外すことができる。油圧シリンダの分解や組立の際に不適切な取り扱いをすると、シールリングや内面を損傷しやすいので、不慣れな場合は他の人に扱ってもらうことをお勧めします。

もし ミラーステンレス プレートに傷がついた場合、適切な方法で修復することができます。ステンレス研磨板の製造業者として、顧客はしばしば同様の質問をする。

一般的に、傷が深くない場合は、その傷の間に平滑化することができます。 鏡面研磨 フィードローラーの速度を落とし、粉砕ヘッドを下げる。

鏡面ステンレス鋼の傷には、加工前に発生するものと、鏡面加工後に発生するものがある。

傷が第一のタイプの場合、傷の程度を判断しなければならない。傷の面積と深さが、最終製品の効果に対する顧客の許容限度を超える場合は、適格な板を再選定する必要がある。最終的な完成品が顧客の要求を満たすかどうかを板加工前に判断することは、時間とコストの節約につながるので重要である。

スポット傷は、その深さに関係なく、次の方法で修復できる。 アルゴンアーク溶接 その後、研磨機で研磨する。研磨後、以下の方法で2回(またはそれ以上)加工することができる。 鏡面研磨 この問題を解決することができる。

線状の傷(スクラッチ)は比較的扱いが難しい。浅い傷は、送りローラーの速度を落とし、研磨ヘッドを下げることで解決できる。深い傷は簡単には直らない。ミラーパネル材の加工や切断の際には、スクラッチ部分を避けることをお勧めします。

大面積の傷は傷の深さによって2つのタイプに分けられ、処理方法はスポット傷と同じである。

キズが2番目のタイプの場合、扱いが難しくなる。保護フィルムを使用する、木枠で梱包する、段ボールやプラスチック板を上下に詰める、パネル全体を防水紙で包む、パネルや梱包面に「パネル保護、キズつけないでください」と表示するなどの方法で、ミラーパネルにキズがつく可能性を低減または回避することをお勧めします。

傷のある鏡面ステンレス鋼板の完成品は、上記の方法で修理することができる。鏡面を持つ半製品に傷がある場合、交換可能な研磨砥石を持つ手持ち研磨機のような様々な研磨装置を使用すると、より良い修復結果が得られる。

有名なプレスブレーキマシンの精度は±0.5mm以内を維持できるが、サーボプレスブレーキの精度は±0.1mm程度であり、これはワイヤー10本分に相当する。

各種プレスブレーキの最小曲げ寸法を下表に示す:

| 厚さ | ボトムダイ(V) | 最初のベンドの最小寸法 | 第2逆ベンドの最小寸法 |

|---|---|---|---|

| 0.5mm | 6 | 4mm | 4mm+t |

| 0.8mm | 6 | 4mm | 4mm+t |

| 1.0mm | 6 | 5mm | 5mm+t |

| 1.2mm | 8 | 5.5mm | 5.5mm+t |

| 1.5mm | 12 | 8.5mm | 8.5mm+t |

| 2.0mm | 16 | 11mm | 11mm+t |

| 2.3mm | 16 | 12mm | 12mm+t |

| 2.5mm | 20 | 14mm | 14mm+t |

| 3.0mm | 25 | 17.5mm | 17.5mm+t |

一般的には、タイムリレーの時間を調整する。

電動油圧サーボ同期CNCプレスブレーキは、新しいタイプのプレスブレーキ機械です。このガイドでは、適切なプレスブレーキを選択するための基礎知識と、考慮すべきいくつかの要因について紹介します。

ステップ

注釈

半円折りを実現したい場合は、専用の半円型が必要です。お持ちでない場合は、上型と下型の両方をデザインして作成することができます。

最小曲げ半径は、曲げの設計において考慮する必要があります。一般的な材料の場合、半径はシートの厚さに等しい。塑性の弱い材料の場合、半径はそれに応じて大きくする必要があります。

あなたが知る必要があるのは、中立軸上のR値です。中立軸は内側に傾いている。丸みを帯びた場合は内側のR値でなければならない。

一般的にSPCCプレートの中立軸は内側から外側に向かって0.445tである。内側のR角度は計算できません。これは曲げ工具によります。曲げ工具によって内側Rの値は異なり、似たような値としか考えられません。

曲げ工具はシャープパンチとラジアスパンチに分けられる。

精度について 板金曲げとなり、四捨五入後、以下のように計算できる:内半径A + 内半径B + 0.35T = 展開寸法C。

材料の厚さによって曲げ半径は異なりますが、システムのデフォルトの半径は1mmに設定されています。を設定することが重要です。 ベンド控除 毎回手作業で行う。各シートメタルのデータを計算するには 曲げ代 表を参照されたい。しかし、これらの計算には経験と知識が必要であることに注意する必要がある。 板金加工 技術だ。

曲げ係数表による計算の正確性は保証されません。金型をよく理解し、様々な曲げに対応できる方のみが、正確な展開寸法を計算することができます。本ソフトウェアは理想的な一定厚みの曲げ加工をシミュレートしていますが、実際には曲げ加工中に厚みは減少します。材料の厚みに対するデフォルトの半径は、以前の設定に基づいて1または0.5のいずれかに設定することができ、意味がない場合があります。

板金部品を設計する場合は、経験に基づいて、または曲げ係数の表をチェックして、値を個別に設定する必要があります。システムは自動的に最後に設定された値に初期設定されます。

共通 曲げ代 テーブル

| 素材 | 厚さ | Vスロット | アングル | 曲げ代 | |

|---|---|---|---|---|---|

| 鋼板、 耐指紋性 プレート、アルミニウム亜鉛メッキプレート | 1 | 8(30°) | 30 | 0 | |

| 45 | 0.5 | ||||

| 60 | 1 | ||||

| 75 | 1.4 | ||||

| 7 | 90 | 1.8 | |||

| 105 | 1.2 | ||||

| 120 | 0.8 | ||||

| 135 | 0.5 | ||||

| 150 | 0.3 | ||||

| 165 | 0.2 | ||||

| 1.2 | 8(30°) | 30 | 0.2 | ||

| 45 | 0.7 | ||||

| 60 | 1.1 | ||||

| 75 | 1.7 | ||||

| 7 | 90 | 2 | |||

| 105 | 1.4 | ||||

| 120 | 1 | ||||

| 135 | 0.6 | ||||

| 150 | 0.4 | ||||

| 165 | 0.2 | ||||

| 1.5(実際は1.4) | 8(30°) | 30 | 0.5 | ||

| 45 | 0.9 | ||||

| 60 | 1.4 | ||||

| 75 | 1.9 | ||||

| 10 | 90 | 2.6 | |||

| 105 | 1.8 | ||||

| 120 | 1.2 | ||||

| 135 | 0.8 | ||||

| 150 | 0.5 | ||||

| 165 | 0.2 | ||||

| 鋼板 | 2 | 12(30°) | 30 | 0.6 | |

| 45 | 1.3 | ||||

| 60 | 1.9 | ||||

| 75 | 2.5 | ||||

| 12 | 90 | 3.5 | |||

| 105 | 2.4 | ||||

| 120 | 1.6 | ||||

| 135 | 1.1 | ||||

| 150 | 0.7 | ||||

| 165 | 0.3 | ||||

| 2.5(実質2.4) | 12(30°) | 30 | 1.2 | ||

| 45 | 1.8 | ||||

| 60 | 2.4 | ||||

| 75 | 3.2 | ||||

| 16 | 90 | 4.4 | |||

| 鋼板 | 2.5(実質2.4) | 16 | 105 | 3 | |

| 120 | 2.1 | ||||

| 135 | 1.3 | ||||

| 150 | 0.8 | ||||

| 165 | 0.4 | ||||

| 3(実質2.9) | 57°ダイ | 60 | 2.9 | ||

| 75 | 3.8 | ||||

| 18 | 90 | 5.2 | |||

| 105 | 3.6 | ||||

| 120 | 2.4 | ||||

| 135 | 1.6 | ||||

| 150 | 1 | ||||

| 165 | 0.5 | ||||

| 鋼板 | 4(実質3.9) | 25 | 90 | 6.7 | |

| 105 | 4.8 | ||||

| 120 | 3.3 | ||||

| 135 | 2.2 | ||||

| 150 | 1.3 | ||||

| 165 | 0.6 | ||||

| 4.5(実4.3) | 25 | 90 | 7.3 | ||

| 105 | 5.2 | ||||

| 120 | 3.5 | ||||

| 135 | 2.4 | ||||

| 150 | 1.4 | ||||

| 165 | 0.7 | ||||

| 5(実質4.8) | 40 | 90 | 9 | ||

| 105 | 6.5 | ||||

| 120 | 4.3 | ||||

| 135 | 2.8 | ||||

| 150 | 1.7 | ||||

| 165 | 0.8 | ||||

| 6 | 40 | 90 | 10 | ||

| 105 | 7.4 | ||||

| 120 | 5 | ||||

| 135 | 3.3 | ||||

| 150 | 2 | ||||

| 165 | 0.9 | ||||

| ミルド・アルミ・プレート | 1.2 | 7 | 90 | 1.5 | |

| 1.5 | 10 | 90 | 2 | ||

| 鋼板、アルミニウム亜鉛メッキ板 | バイレイヤー1.5 | 18 | 90 | インナー 2.6 | アウター 3.4 |

| 二層膜 2 | 25 | 90 | インナー 3.2 | アウター4.1 | |

| PVC | 3 | 15(30°) | 90 | 5 | |

曲げ代表は、対応する材料、材料の厚さ、角度に適用されます。

表中の材料厚と角度を満たさない場合は、次の表を使って計算することができる:

対応する角度の曲げ代 = 素材の厚さ * 対応する角度の倍数 2.65-2.4

| アングル | 材料の厚さの倍数 |

|---|---|

| 60 | 1 |

| 65 | 1.1 |

| 70 | 1.3 |

| 75 | 1.5 |

| 80 | 1.6 |

| 85 | 1.7 |

| 90 | 1.8 |

| 95 | 1.6 |

| 100 | 1.4 |

| 105 | 1.2 |

| 110 | 1.1 |

| 115 | 1 |

| 120 | 0.8 |

| 125 | 0.7 |

| 130 | 0.6 |

| 135 | 0.55 |

| 140 | 0.5 |

| 145 | 0.3 |

| 150 | 0.33 |

| 155 | 0.3 |

| 160 | 0.2 |

| 165 | 0.15 |

| 170 | 0.1 |

| 175 | 0.1 |

例えば、材料の厚さが3、材料が普通鋼、曲げ角度が95度、対応する曲げ係数=3 * 1.6 = 4.8

曲げ許容差表では、直角以外の寸法を以下のようにマークし、測定する必要がある:

曲げ代表は、板金部品を設計する際に、あらかじめ作成して図面に挿入する参照表です。板厚に応じて自動的に追加されます。

Kファクターは、主に90度曲げ以外の曲げ加工や大きな円弧曲げに使用され、曲げ加工機によって決定される板の曲げ控除に基づいて設定することができます。

曲げ控除とは、各曲げ部から寸法を差し引くことで、これは板厚と下型の幅に基づいています。例えば、2mmのコールドプレートと16mmの下型がある場合、曲げ控除は約3.4mmになります。これは、作図するパーツのシートメタルオプションまたは曲げ設定で設定できます。

Kファクターは通常使用されませんが、曲げ控除が正確でない可能性のある90度以外の曲げや大きな円弧の曲げには不可欠です。Kファクターを決定するには、直角の板金部品を作図し、正しい曲げ控除を設定し、"unfold "をクリックした後に展開サイズを測定します。次に、0.25などのKファクターを設定し、展開サイズと前回の測定値を比較します。同じであれば、Kファクターは正しい。そうでない場合は、展開サイズが前回の曲げ控除と一致するまでKファクターを調整します。正しいKファクターが決まったら、それをメモし、同じ厚さの板に使用します。

トラベルコントローラーを取り付けることができる。

一般的に、プレスブレーキには2つ以上のオーバーフローバルブが装備されており、システム用と背圧用の2種類があります。よくわからない場合は、両方を取り外して清掃することもできますが、まず電磁弁が通電していることを確認してください。ステップオンとステップオフの問題が発生しても、電気キャビネットのリレーが動作していないと思わないでください。油圧部分も確認してください。

3 + 1″とは、オイルシリンダーの2つの動き(2軸)、リアストップの前後の動き(1軸)、そしてクラウニングシステムの追加(+1軸)を指します。クラウニングシステムは、金型が押し下げられる際にバックゲージの位置を調整し、製品精度を向上させます。

4 + 1″には、二軸リニアガイドレールによる位置決めのために、上下に移動できるリアストップが1つ追加されています。これらの高度な機能には、サーボモーター、ボールねじ、およびリニアガイドレールなどの精密部品が装備されているため、プレスブレーキマシンのコストが高くなります。 リニアガイド.

ストロークの限界はストロークスイッチに関係している。もし動いていれば、それに合わせて調整することができます。ただし、動いていない場合は調整しないでください。

圧力保持時間とアンロード時間は2つの別々の機能である。加圧保持時間リレーは、ラムが下死点に達すると作動し、ワークピースの所望の曲げ角度を確保します。圧力保持後、アンロードタイムスイッチが作動し、戻り衝撃音を低減します。

電動油圧サーボプレスブレーキ

両側のメインシリンダーは、比例電動油圧サーボバルブやグレーチング定規などの油圧制御システムによって同期制御され、CNCによって独立して制御される。正確なデータがフィードバックされ、ラム操作の精度が保証される。

トルクシンクロナスプレスブレーキ

左右のスイングロッドをトーションシャフトで連結し、トーションシャフト強制同期機構を形成し、左右のオイルシリンダーの上下運動の同期を保つ。

一般的には通常のプランジャーポンプが使われ、ギヤポンプは各メーカーが採用している。

下型は一般的に ダイス鋼.硬度は硬度計で測定できる。

小型油圧制御バルブと安全バルブが漏れている可能性があります。プレスブレーキを数年使用している場合、オイルシリンダー内のシールリングの経年劣化により内部漏れが発生することがあります。また、機械のオーバーフローバルブが動かされていないかどうかも考慮すべき点です。最後まで緩んでいれば、自動的に下にスライドする。さらに、3位置4方向バルブが調整可能かどうかをチェックする。そうであれば、リターントリップに問題がないか点検する。一般に、長期間使用している機械は、ほとんどが内部漏れを起こしやすい。

トップパンチの交換方法:

上パンチと下ダイの間に木片を置き、マシンを作動させてパンチを木片に近づける(パンチの落下を防ぐため)。

パンチ上部の複数のツーリングクランプを緩め、パンチを取り外す。

新しいパンチを取り付け、クランプを軽く締め、マシンを作動させて新しいパンチを木材に押し付け、クランプを完全に締めます(パンチとクランプが隙間なく確実に接続されるようにします)。

下型の交換方法:

プレッシャーブロックを緩め、ダイを交換するだけです。

素材は、T10や 42CrMo硬度は一般的にHRC45-50程度である。

プレスブレーキマシンのトップパンチは、刃先の3mm以内に特殊な熱処理を施して硬度を高めていますが、時間の経過とともに磨耗します。通常の摩耗では、先端が鈍くなり、丸くなります。複数のパンチが同時に摩耗している場合は、すぐに心配する必要はありませんが、1つのパンチが部分的に摩耗している場合は、複数のパンチを一緒に加工することをお勧めします。 アニール研削、焼入れ。しかし、これは難しい作業であり、軽々しく挑戦すべきではない。

Y1 と Y2 の値が等しいこと、折りたたまれたワークピースが数本のねじの違いでしかないことを確認する必要があります。異なる場合は、Y1とY2の基準点を調整し、微調整を行ってください。Y1とY2の値が等しい場合は、角棒をクランプの真ん中の値で調整し、ネジを緩めてから調整してください。

一般に、ダイスを取り付けたラムの加工面の真直度は高くなく、ダイス調整ブロックが変形することもある。

工具のひび割れの具体的な修理方法は、ひび割れの大きさによって異なる。ひび割れが比較的浅い場合は、刃先全体の一層を削り取る平面研磨が可能である。しかし、亀裂が深い場合、研削法を使用すると、刃先の残った部分の強度が曲げ圧力に耐えられるかどうか疑問が生じる可能性がある。また、アルゴン・アーク溶接で割れた隙間を補修することもできるが、補修の硬度が高くなる。 溶接材料 は元の素材と同じでない可能性があり、工具の性能に影響を与える。

冷間加工用ダイス鋼には、高い強度と靭性、良好な耐摩耗性を持つ材料を選択することが重要である。良い材料の選択はCr12MoVで、良好な使用性能と加工性能を持つが、比較的高価である。他の選択肢としては、42CrMoがある。 焼き入れと焼き戻し 高い強度と靭性を持つ鋼で、500度以下の温度でも十分に機能する。

一般的に、油圧バルブからの漏れは、マシンの経年劣化が原因である可能性があります。数年間使用している場合、オイルシリンダーのシールリングが老朽化し、漏れやスリップを引き起こしている可能性があります。さらに、油圧システムのオイルが不足していないかどうかを確認することができます。そうでない場合は、ソフトウェアに問題がある可能性があり、ソフトウェアの変更や再インストールで解決できます。

バルブコアが動かない。修理してください。

鋭角パンチとグースネックパンチの違いは、鋭角パンチは一般的に45度以下の曲げ角度や5mm以下の板厚の加工に使用されます。一方、グースネックパンチは一般的に半径の大きなワークを曲げる場合に使用します。より小さな半径のワークを曲げたい場合は、鋭角パンチを使用する必要があります。

下型を加工に出し、下型の2つのR角を研磨することで解決できる。 Vグルーヴ グラインダーを使って。もう一つの解決策は、圧痕防止フィルムを購入し、曲げ加工時に下型に貼ることです。

の熱処理を行った。 プレスブレーキ金型 は通常、HRC38~42の硬度に焼入れ・焼戻しされる。プレスブレーキの金型は刃物ではなく、低速・高圧で加工されます。硬度が高すぎると金型が破損しやすくなるため、硬度が高いからといって耐久性が高いとは限りません。

プレスブレーキ金型のコストを計算するには、まず金型全体の寸法から体積を割り出す必要があります(体積が小さすぎる場合は単品で計算します)。次に、重量を計算し、工程と材料を使用して価格を決定します。CNCプレスブレーキ金型の価格は1キログラムあたり45元前後、国産プレスブレーキ金型の価格は1キログラムあたり25元前後です。

プレスブレーキ機の上パンチの一般的な角度は、通常85度、86度、または88度です。同様に、プレスブレーキ機の下型溝の一般的な角度は、通常85度、86度、または88度です。適切な角度は、曲げられる材料の反発角に基づいて選択することもできます。

上のパンチで円弧を作れば、V字型の下のダイで円弧を曲げることができる。パンチとダイの両方で円弧を作ることも可能だが、その場合、曲げられる円弧のサイズは1つだけである。

プレスブレーキの曲げ角度は、電気油圧サーボシステム(Y1軸とY2軸)の数値制御レベルと深さ方向の位置決めによって決定されます。一般的には、図面に基づいてシステムのツールライブラリから適切なツールを選択し、材料の種類、長さ、厚さ、曲げ幅、角度、およびその他のパラメータを入力するだけです。その後、システムは自動的に板材の拡張寸法、R角度、必要圧力、曲げ深さを計算します。

操作は、シートを送り、フットスイッチを踏むだけ。上位機種では、グラフィックによるプログラミングが可能です。システムは、入力データに基づいて製品の2Dまたは3D断面図を生成し、材料と工具の位置を表示し、曲げ加工物のソリッド図を提供します。曲げ加工をシミュレートすることができ、オペレーターは加工中にディスプレイを追うことで、わかりやすく安全な体験をすることができます。

ダイ構造の最適化は、ダイの最大負荷能力を高め、熱応力のレベルを低減するために極めて重要である。

断面寸法の変更の効率は、金型の耐用年数に直接影響する。

プレスブレーキ金型の寿命を決めるものは何ですか?

加工技術における潜在的な欠陥と、その品質による運転中の負荷能力への影響を考慮する。 金型材料そして、金型の耐用年数を向上させるために、冶金的品質の欠点を補うために必要な措置を講じる。

機械加工、前処理、鍛造、焼入れ、焼き入れ、焼戻しなどの工程における欠陥。 表面処理 は、金型の耐摩耗性、耐チッピング性、耐欠損性に大きな影響を与える。

例えば、金型表面の粗さ、機械加工による残留痕、放電加工による微小クラック、表面の浸炭や 脱炭 熱処理中は、金型の負荷容量と寿命に影響する。

金型の精度や剛性、潤滑条件、加工材料の前処理状況、予熱・冷却条件、加工部品の表面品質状態、材料硬度、伸びなどの機械的特性、加工部品の寸法精度などは、すべて金型の寿命に影響する。

これらはプレスブレーキ金型の寿命に影響を与える要因である。

トップパンチのオプションには、88°、86°、84°、30°鋭角パンチ、25°鋭角パンチなどがある。トップポンチに特別な規定はありませんが、一般的に薄い板の曲げ加工には鋭角ポンチ、厚い板の曲げ加工には88°ポンチ、溝付き板の曲げ加工には84°ポンチが使用されます。トップパンチの選択は、曲げの最終的な形状によっても異なります。

ストレートパンチとグースネックパンチの選択については、衝突を避けることを基準とする。C型ワークの開口距離が大きい場合はストレートパンチでもグースネックパンチでも良いが、開口距離が小さい場合はグースネックパンチしか使えない。

プレスブレーキに曲げシミュレーション機能があれば、パンチの選択が容易になります。一般的に、板厚1.5mmでは88°のポンチで十分です。

標準的な835mmダイセグメントは以下の通り:300mm、200mm、100mm、40mm、50mm、20mm、15mm、10mm。

金型の錆びはメーカーにとって大きな関心事である。この記事では、金型の錆びを防止する効果的な方法、例えば、湿度の高い環境に金型を置かない、冷却後に防錆剤を使用する、長期防錆剤を使用する、などについて説明する。

注意1:濡れた状態での保管は避けること

金型を長期間湿った環境に置くと、どんなに防錆剤が効いていても錆びる可能性があります。これを防ぐには、乾燥した風通しの良い場所に保管することが大切です。

注意2:冷却後に防錆剤を使用すること

カビが冷めないうちに防錆剤を使用すると、数日でサビが発生することがあります。カビが防錆剤の水分を吸収してしまい、サビが発生するのです。金型が自然に冷えるのを待ってから防錆剤を塗るのがベストです。

注意3:長期防錆剤の使用

市販されている防錆剤には次のようなものがある。 アンチラスト オイルやパウダーがある。しかし、長期防錆剤は金型専用の防錆剤であり、一般的な防錆サイクルは1~3年である。工場の金型を効果的に保護し、不要なロスを減らすことができる。

結論として、これらの注意事項を守ることで、金型の錆を防ぎ、工場の安全を確保することができる。

オーバーフローバルブとポンプの問題を解消するには、まず油圧シリンダーの内部漏れをチェックすることから始める。その方法は次のとおりである:

注:オイルシリンダーからの漏れかソレノイドバルブからの漏れかを判断するために、リターンボタンは押さず、オイルパイプが完全に外れていることを確認してください。