プレスブレーキの油圧システムがどのように機能するのか、不思議に思ったことはありませんか?この記事では、この重要なコンポーネントの複雑さを深く掘り下げていきます。当社の専門メカニカルエンジニアが、システムの主要な要素について、その機能と相互作用について説明します。最後には、油圧がどのようにこの印象的な機械を動かしているのか、包括的に理解することができるでしょう。

パワープラント

油圧ポンプ:原動機からの機械エネルギーを液圧エネルギーに変換し、システムの主要動力源として機能します。最新のプレスブレーキは、エネルギー効率の向上と精密な制御のために、可変容量ポンプを利用することが多い。

アクチュエータ

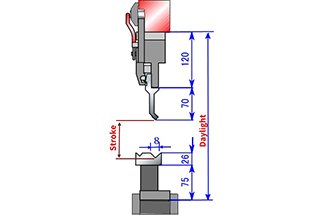

油圧シリンダー:流体の圧力エネルギーを直線的な機械的運動に変換し、力をシリンダーに加える。 プレスブレーキ ラム位置センサー内蔵の高精度シリンダーが、正確な曲げ角度と深さを保証します。

制御装置

油圧制御バルブ:流体の方向、圧力、流量を調整し、アクチュエータの動きを正確に制御します。主なコンポーネントは以下の通り:

先進的なシステムでは、応答性と精度を高めるために油圧サーボバルブが組み込まれることもある。

補助装置

作業媒体

作動油:動力伝達媒体としての役割を果たし、通常、特定の粘度、耐摩耗性、および消泡特性を備えた高品質の鉱物油または合成油を使用する。最新の配合には、性能と寿命を向上させるための添加剤が含まれていることが多い。

制御と統合

プログラマブルロジックコントローラ(PLC)またはコンピュータ数値制御(CNC):油圧システムコンポーネントとプレスブレーキ全体の動作を調整し、正確な制御、自動シーケンス、生産管理システムとの統合を可能にします。

燃料タンクは、より正確には油圧システムにおける作動油リザーバと呼ばれ、複数の重要な機能を果たす:

水力貯水池の主な設計上の考慮点は以下の通りである:

サイズ

有効容積は、システムの油圧ポンプの総流量の6~12倍でなければならない。

デザインの特徴

さらに考慮すべきことがある:

油圧リザーバの設計を最適化することで、効率的なシステム運転を保証し、作動油の寿命を延ばし、油圧システム全体の信頼性と性能を向上させます。

作動油は、油圧システムの最適性能、作動信頼性、長寿命、および費用対効果を確保する上で重要な役割を果たします。その多面的な機能には以下が含まれる:

最適な作動油管理のためのキーコンセプト:

油圧システムの効率と寿命を最大にするには、定期的なオイル分析、適切なろ過、適時のオイル交換が重要です。これらの習慣は、油の品質を維持し、システムの故障を防ぎ、全体的な性能を最適化するのに役立ちます。

粘度の標準:粘度は油圧システムにおいて重要なパラメータであり、常に特定の温度を基準としている。温度が上昇すると粘度は低下し、圧力が上昇すると粘度は高くなる。作動油粘度のISO規格は40℃で測定され、油を#10、#22、#32、#46、#68、#100の各グレードに分類しています。この分類により、エンジニアは特定の運転条件やシステム要件に適したオイルを選択することができます。

油汚染基準:作動油の清浄度を定量化するために、国際規格ISO 4406と米国規格NAS 1638の2つの主要規格が世界的に使用されている。これらの規格は、油の品質を評価し維持するための体系的なアプローチを提供している:

適切な油清浄度を維持することは、システムの信頼性、効率、および寿命にとって極めて重要です。定期的な油分析に適切なろ過技術を組み合わせることで、汚染に関連する問題を防止し、油圧システムの性能を最適に保つことができます。

油圧バルブは、フルードパワーシステムにおいて、作動油の方向、圧力、流量を制御する重要なコンポーネントです。油圧バルブは、さまざまな基準に基づいて分類することができる:

各タイプのバルブは、油圧回路のシステム設計、性能、および効率に影響を与える、特定の用途と特性を持っています。

方向制御弁の主な機能は、油圧システム内の流体流路を管理することです。異なる油圧回路間の接続と分離を容易にし、アクチュエータ(シリンダやモータなど)への流体の流れの方向を制御して、正確な始動、停止、動作制御を行います。

方向制御弁の分類

作動方法によって分けられる:

構造と取り付けスタイルで分けられる:

バルブはさらに、ポート数(2ウェイ、3ウェイ、4ウェイなど)とポジション数(2ポジション、3ポジションなど)によって分類され、流量制御能力と複雑さを定義する。

特徴

リリーフバルブの主な機能は、システム圧力を調整し、過負荷や破裂の可能性から様々なコンポーネントやパイプラインを保護することです。この重要な役割から、リリーフバルブには圧力弁や安全弁といった別名があります。

システム圧力が所定のセットポイントに達すると、リリーフバルブが圧力リミッタとして作動します。常閉バルブは開き、過剰流量はバルブポートを通じてリザーバに戻る。この構成では、リリーフバルブは通常バイパス配置で設置されます。

流量Qが圧力Pでリリーフ弁を通過するときの電力損失は、P×Q/612として計算されることに注意することが重要である(単位が一定であると仮定)。このエネルギー損失は油圧システム内で熱として現れ、作動油温度の上昇につながります。適切な熱管理は、システムの効率と作動油の特性を維持するために不可欠である。

基本原則

リリーフバルブはフォースバランスの原理で作動します。入口圧力Pはバルブエレメントの有効面積Aに作用し、油圧力を発生させます。この力は、バルブのクラッキング圧力を設定するために調整可能な反対側のスプリング力と連続的に比較されます。

油圧力がプリセットされたスプリング力を超えると、バルブエレメントがスプリングを圧縮し、バルブポートを開きます。この動作により、バルブの入口と出口の間に流路が形成され、余分な作動油がメイン回路をバイパスしてタンクに戻ることができます。バルブはその開度を調節して、システム圧力を設定点またはその近くに維持し、圧力スパイクや過負荷に対する継続的な保護を提供します。

フローバルブは油圧システムにおいて、油圧アクチュエータの速度を正確に制御する重要なコンポーネントです。この制御は、内部の絞りの断面積を動的に調整することで実現され、アクチュエータへの作動油の体積流量(Q)に直接影響します。

この機構により、アクチュエータ速度の微調整が可能となり、精密なモーションコントロールが要求される用途では不可欠となる。フローバルブは大きく2つのタイプに分類される:

どちらのタイプも現代の油圧システムにおいて重要な役割を担っており、製造装置から移動式油圧機械に至るまで、さまざまな産業用途に合わせて異なるレベルの制御精度と適応性を提供している。

逆止弁の主な機能は、一方向の流体の流れを許容し、逆方向の逆流を防止することです。この一方向の流量制御は、多くの油圧・空圧システムや様々な工業プロセスにおいて非常に重要です。

チェック・バルブは、以下のような多様なシール・エレメントの設計を利用している:

各設計は、流量特性、シール効率、さまざまな用途や媒体への適合性などの点で特有の利点を備えている。

意図された方向への流れを可能にするために、シーリングエレメントは比較的低いバネ力に打ち勝たなければなりません。このスプリングの張力は、流量が止まったり逆流したりした場合でも信頼できる閉鎖力を発揮しながら、バルブが希望する最低圧力で開くように慎重に調整されています。

逆止弁の基本的な動作原理は、その標準化されたグラフィックシンボルで簡潔に表現されており、バルブの一方向の流れ機能と基本的な内部構造を視覚的に表現しています。

現代の製造業では、逆止弁の設計と選択は、数値流体力学(CFD)解析と高度な材料によってさらに洗練され、特定の動作条件に対して性能を最適化し、システム全体の効率を向上させています。

二方向カートリッジバルブは、高密度の油圧制御回路に統合するために最適化されたコンパクトなプラグインデザインで設計されています。このモジュール構造により、システムの設置面積を最小限に抑えながら、効率的な設置とメンテナンスが可能になります。

一般的に、カバープレートは二重の役割を果たします:シールエレメントとして、またメインバルブ本体とパイロットバルブの間の洗練されたインターフェースとして機能します。この統合された設計は、システムの信頼性を高め、潜在的なリークポイントを低減します。

メインバルブと適切なパイロットバルブを組み合わせることで、カートリッジアセンブリは幅広い油圧機能を実行できます。これらの機能には、精密な圧力制御、迅速な流量反転、微細な絞り調整が含まれます。さらに、これらの機能を組み合わせて、特定のアプリケーションの要件に合わせた複雑な制御戦略を作成することもできます。

二方向カートリッジ弁の汎用性は、以下のような重要な油圧操作の実行を可能にする:

この適応性により、二方カートリッジバルブは、モバイル機器から産業機械に至るまで、様々な産業分野の最新の油圧システムにおいて不可欠なコンポーネントとなっています。

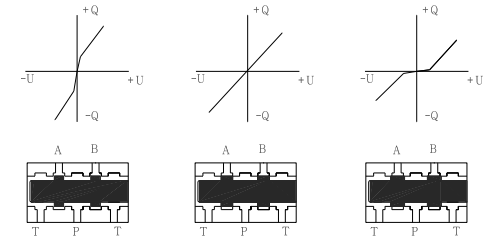

比例弁は、油圧および空気圧システムにおいて、流量、圧力、または方向を正確かつ連続的に制御する高度な流体制御装置です。主に2つのカテゴリーに分類されます:

開ループ比例弁

これらのバルブは、フィードバックなしで入力信号と出力流量または圧力の間に比例関係を提供します。種類は以下の通りです:

クローズドループ比例弁(比例サーボ弁)

これらのバルブは、より正確な制御のためにフィードバック機構を組み込んでいる。さらにアンプの構成によって分類される:

ハイエンドの比例サーボバルブの主な性能特性は以下の通り:

これらの高度な機能により、比例弁は、産業オートメーション、移動式油圧機器、高性能機械など、精密な流量または圧力制御を必要とするアプリケーションに最適です。

オープンループ制御システム:

オープン・ループ制御システムは、出力と入力間のフィードバックなしで動作する。この構成では、システムの出力は制御パラメータに影響を与えない。このタイプのシステムは、入力から出力への一方向の制御信号の流れが特徴で、自己修正メカニズムはない。

閉ループ制御システム:

クローズドループ制御システムは、フィードバックの原理で動作する自動制御システムである。このシステムは出力を継続的に監視し、所望の設定値と比較し、その差(誤差)を使って制御動作を調整する。フィードバック・ループにより、システムは自己調整し、外乱やシステム・パラメータの変動にもかかわらず、出力を所望の値に近づけることができる。

クローズド・ループ・システムの主な構成要素には、以下のようなものがある:

これらのコンポーネントが統合されることでクローズドループが形成されるため、"クローズドループ制御システム "と呼ばれている。

オープンループとクローズドループシステムの比較:

オープン・ループ・システムは設計が単純で、一般的にコスト効率が高い。しかし、外乱やシステム内部の変化による誤差を補正する能力がない。

クローズド・ループ・システムは、より複雑ではあるが、いくつかの利点がある:

しかし、クローズド・ループ・システムは、安定性を確保するために慎重な設計が必要である。フィードバック・ループにおける不適切なゲイン選択は、発振や不安定性を引き起こす可能性がある。

高度な制御戦略:

制御精度をさらに高めるために、特に外乱が測定可能な場合、フィードフォワード制御はしばしばフィードバック制御と組み合わされる。この複合制御システムは、既知の外乱が出力に影響する前に予測・補正し、残りの誤差はフィードバックループが処理します。このアプローチでは、フィードフォワード制御のプロアクティブな性質とフィードバック制御のロバスト性が組み合わされ、システム全体の性能が向上します。

| 開ループ比例弁 | クローズドループサーボバルブ |

| 周波数特性15Hz | 周波数応答:120Hz |

| ヒステリシス: 5% | ヒステリシス:0.1% |

| 逆エラー:1% | リバースエラー0.05% |

| リピート精度:0.1 | リピート精度:0.01 |

| 中央デッドゾーン | ゼロ・カバー |

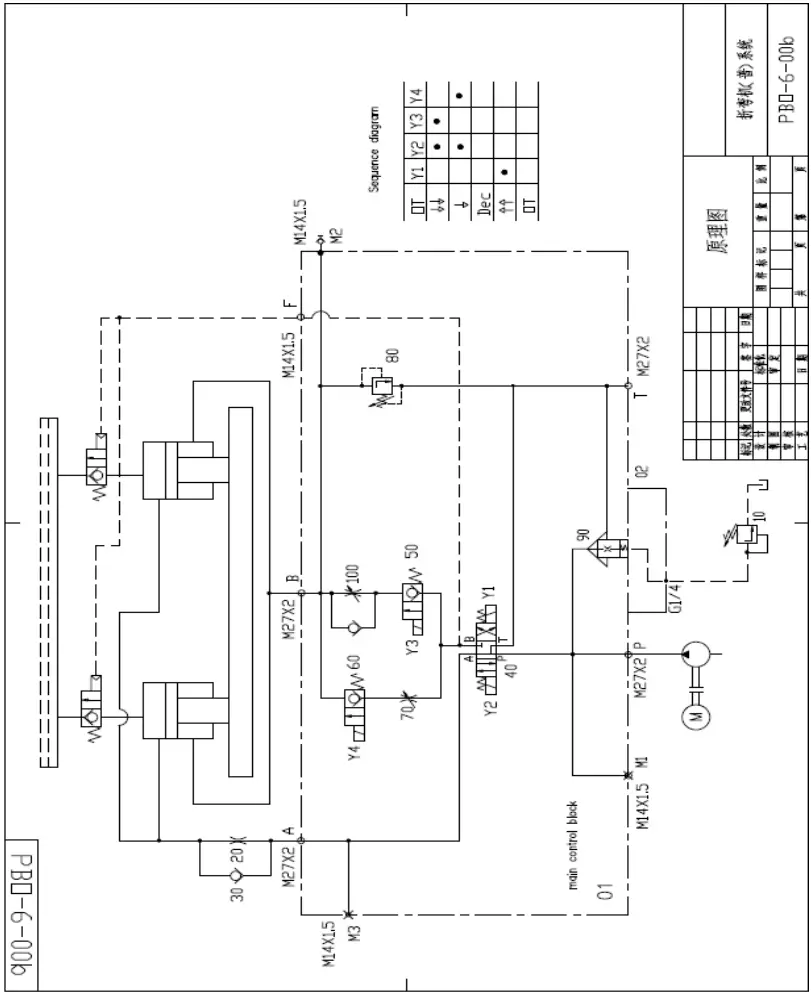

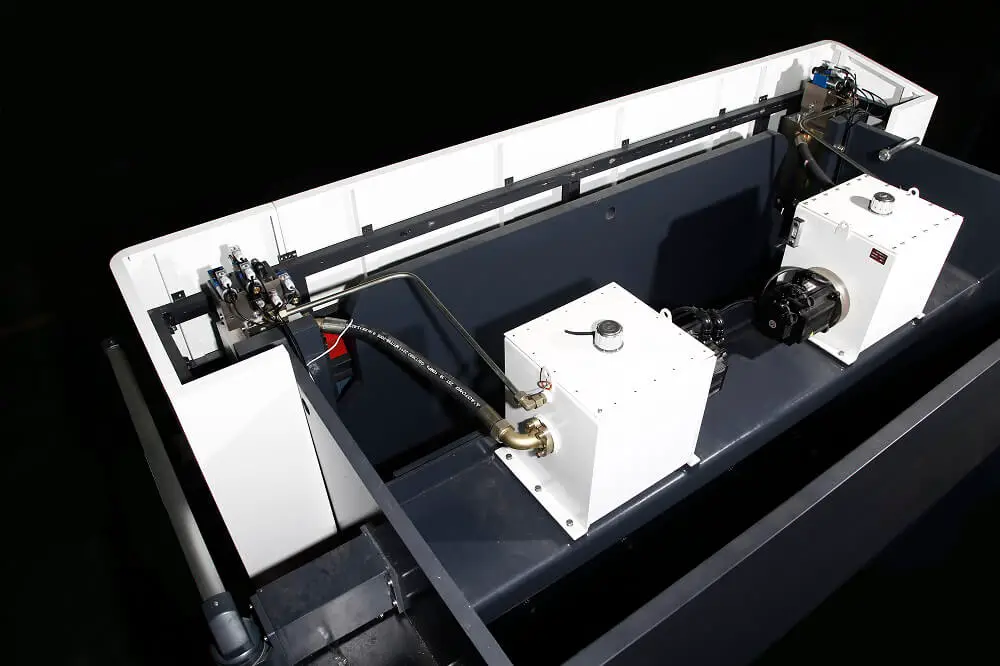

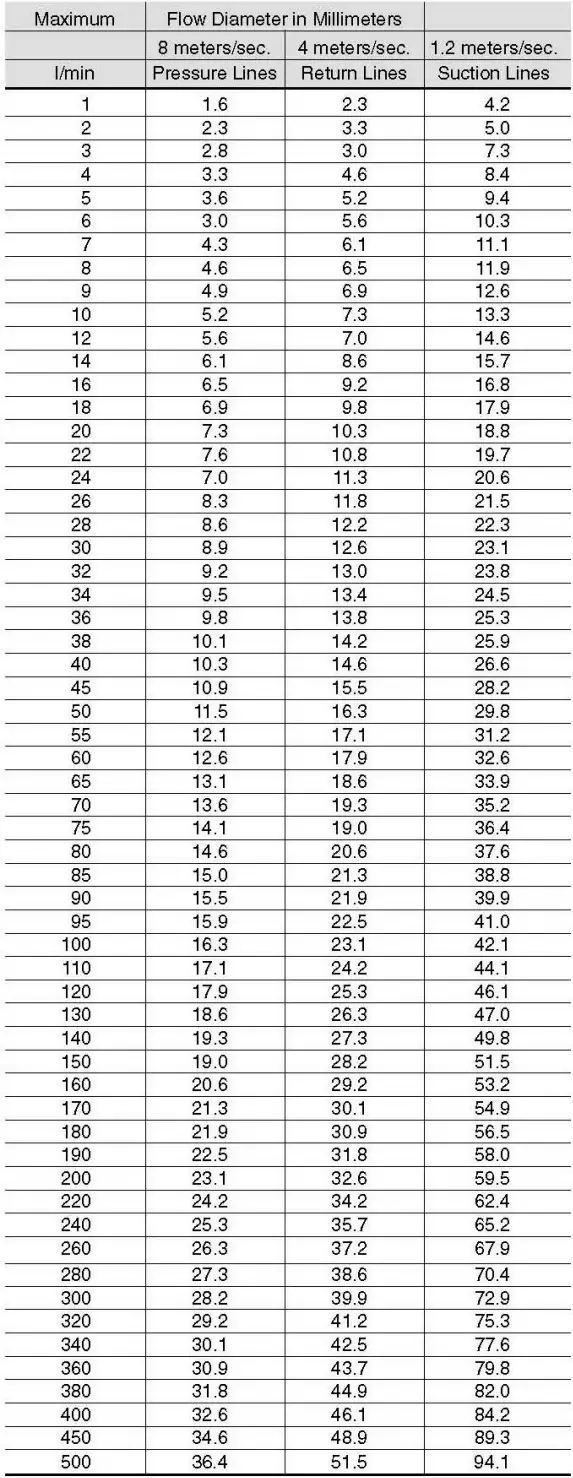

電動油圧式シンクロナスプレスブレーキの原理(300トン以下のシステム)

圧力制御

システムはオイルポンプモータの始動で開始します。比例圧力弁(4)は、二方カートリッジ弁(2)を調節して油圧システム圧力を調整し、要求される曲げ力を満たします。安全バルブ(4.1)がシステム圧力の最大値を制限します。

作業サイクル

比例圧力弁(4)は20-30%電圧(1Y1)を受け、電磁弁(6)1Y2は非通電です。電磁弁(5)4Y3に通電すると、比例サーボ弁に正電圧が印加されます。

スライダーが急降下すると、オイルはフローバルブを通してシリンダー上部のキャビティに吸い込まれます。同時に、ポンプから吐出されたオイルが比例サーボ弁(2)を介してこのキャビティに入る。

シリンダー下室のオイルは、電磁弁5(A-P)と比例サーボ弁②(B→T)を通ってタンクに戻る。

スライダーの急降下速度は、比例サーボ弁(4Y5)の制御電圧を調整し、開度を変えることで制御する。

比例圧力弁(4)1Y1と電磁反転弁(6)1Y2が通電され、充填弁を閉じる。電磁弁(5)4Y3は非通電です。ポンプからの加圧油が比例サーボ弁(2)を通ってシリンダの上部キャビティ(ロッドなし側)に入る。

下押し時には、シリンダー下室のオイルが背圧弁(4)と比例サーボ弁(2)を経由してタンクに戻る。

作業速度は、比例サーボ弁の制御電圧(4Y5)を調整することによって調節され、その開度を変更する。

安全バルブ(3)は、シリンダー下部のキャビティ内の過度の圧力を防ぐもので、システム圧力より10%高く設定されている。背圧バルブ(4)は通常、平衡圧プラス30~50バールに設定されます。

ラムが下死点に達すると、比例サーボ弁2(4Y5)に0Vが入力され、シリンダの上下室が隔離され、スライダの位置が維持される。

圧力維持後、比例圧力弁は圧力を維持し、システムは比例サーボ弁2(4Y5)にわずかな負電圧を印加し、最小開度(戻り方向)を引き起こす。

ラムはわずかに上昇し、その距離は除荷距離パラメータによって決定される。処理時間は減圧速度パラメータによって設定されます。

シリンダー上部の空洞の圧力は、比例サーボバルブ(2)を通じて解放されます。

電磁弁(6)1Y2は非通電、比例圧力弁(4)は特定の電圧を受け、電磁弁(5)4Y3は非通電、比例サーボ弁(4Y5)は負電圧を受ける。

加圧されたオイルは、ポンプブロックから2つのシンクロブロックを通って流れる。

作動油は、上側の比例サーボ弁(2)と電磁反転弁(5)(P-A)からシリンダの下室(ロッド側)に導かれる。上室(ロッドレス側)は充填弁を介してタンクに排出される。

ラムは急速に戻る。

比例サーボ弁4Y5の制御電圧を調整し、開度を変更することで戻り速度を制御する。

ワークテーブル補償

比例減圧弁(10)1Y3を制御することで、ワークテーブル補正が達成される。

加圧されたオイルは、このバルブを通って補正シリンダーに入る。バルブの電圧を調整することで、その圧力が変化し、曲げによる変形を補正するための凸型のテーブル形状が作られる。

圧力のないシステム

1.比例圧力バルブ (04) を点検します:

2.二方カートリッジバルブ (02) を調べます:

3.スプールに固着がないか、比例圧力バルブ (04) を点検します。

4.オイルポンプの状態を評価する:

ラムダウン問題

1.背圧弁と安全弁の圧力低下をチェックする。

2.漏れを診断する:

3.メンテナンスの手順

動きが遅い、または同期していない速いダウン

1.シンクロブロックのポペットバルブを点検します:

2.比例サーボバルブを評価する:

3.シンクブロック部品を点検する:

4.ラム・レールとシリンダーが過度に締まっていないか点検する。

仕事が進まずに急降下

1.診断状態では、以下の電気信号を供給する:

2.充填バルブを閉じ、比例サーボバルブの開度を調整する。

3.両方のシリンダーが駆動しない場合:

4.単一シリンダーが故障した場合:

中間ポーズでラムのクイックダウン

ラム・リターン問題

1.診断状態でシステム圧を確認する

2.バルブに電気信号を供給し、ファストダウン・トラブルシューティングのように調整する。

3.返品問題全般について:

4.単気筒の戻り不良の場合:

5.比例サーボバルブの信号とフィードバックの整合性を確認する。

ドライ運転中のオーバーヒートと高圧

1.圧力コントロールカバーの Y ポートの液体抵抗 (8) に詰まりがないか確認します。

2.圧力をかけずに急激な温度上昇が生じた場合は、オイル・フィルタ・エレメントを点検し、交換してください。

3.作業サイクルを評価する:

4.油圧システムの配管構成を見直し、最適化を図る。

これらの構造化されたトラブルシューティングステップを実施することにより、技術者は電気油圧サーボプレスブレーキシステムの問題を効率的に診断し、解決することができ、最適な性能を確保し、ダウンタイムを最小限に抑えることができます。

システムのパージ

シリンダーの上部バルブアセンブリの安全バルブ (014) を全開にします。DELEMシステム診断インターフェースにアクセスし、バルブを約40%オフセットします。対応するモーター回転数は約700RPM、トルク設定は約80DAとします。システムを5~10分間作動させた後、安全バルブを閉じます。

予防措置

安全弁を閉めるときは、圧力計でチャンバー下部の圧力を20MPaに調整してください。圧力計がない場合は、安全弁を一杯まで締めた後、1回転緩めてください。パージ後、初期動作にノイズが発生したり、リターンストロークが発生しない場合があります。同期の問題や戻りが遅いのは、一般に油圧ラインやシリンダ内に空気が残っていることが原因です。

一般に、5~8サイクル後に正常な作動が達成される。パージ後も復帰動作が不可能な場合は、下部チャンバ安全弁を開放し、上記のようにパージ作業を繰り返してください。ポンプの損傷を防ぐため、自動パラメータ検索や強制的な戻りストロークの繰り返しは避けてください。

最初の試運転では、不完全なエア抜きと高速運転による損傷からポンプを保護するため、高速リターンストロークの速度を100 mm/sに制限してください。

圧力調整

下部キャビティ安全弁:工場出荷時は20MPaに設定されており、通常、必要な場合以外は調整不要。

背圧バルブの調整まず、システムの静的背圧(通常4~5MPa程度)を観察します。この値に3~4MPaを加え、動的背圧設定を決定します。

機械の実際の運転条件に基づいて、背圧弁を微調整する。

ラムをボトム位置まで下げる

DELEM診断インターフェースに入り、両方のバルブを20%オフセットし、圧力バルブ(トルク)DA値を約80DAに設定し、クイックリリースバルブを開きます。ラムは下型に接触するまでゆっくりと下降します。

注意事項

両側の背圧バルブの調整値が密接に一致していることを確認してください。大幅なずれは非同期運転につながります。

ラムを下降させるときは、ダイまたはシリンダー底部を損傷する可能性があり、重大な安全上の危険を引き起こす可能性がある急速な下降を防止するために、常にトルクを加えてください。

エネルギー効率:サーボモーター制御の最適化とスロットルロスの排除により、最大70%のエネルギー消費量削減を実現。

精密制御:ポンプ制御は、従来のバルブ制御に取って代わり、サーボモーターの回転数をダイナミックに調整し、正確なオイル分配を可能にします。

アイドル時の消費電力を低減:流量または圧力が不要な場合はモーターを停止します。

環境への影響:消費電力とCO2排出量の削減

コンパクト設計:サーボモーターは短時間に大きな過負荷をかけることができるため、設置電力容量を50%削減することができます。

油圧システムの最適化:50%のオイルタンク容積と全体的な作動油使用量の削減。

熱管理:平衡温度が低いため冷却装置が不要になり、油圧部品の寿命が延びる。

騒音低減:アイドル時、急降下時、保圧時、復帰時の運転音を大幅に低減し、作業環境を改善。

安全性の向上:従来のモーターに比べてサーボモーターの制動が速いため、緊急時に迅速な圧力と流量の遮断が可能。

コンタミ耐性が向上:NS7(比例サーボバルブ)からNS9(プランジャーポンプ)へ油粒子感度を低減。より広い使用温度範囲:比例サーボ弁20℃~50℃に比べ、サーボモーター10℃~80℃、プランジャーポンプ20℃~90℃。

優れたスピードコントロール:

卓越したポジションコントロール:

拡張性:同じバルブグループに6、8、10cc/revのポンプを装備でき、容量30トンから300トンまでのプレスブレーキをカバー。

過負荷保護:システム固有の最大トルク制御により、人為的ミスや不適切な操作による過負荷を防止します。

圧力制御

急降下

ワーキングストローク

負荷の除去

リターンストローク

ラムダウン問題

ファストダウン、スローダウンなし

速度変更ポイントでの作業進捗なし

復帰できない、または復帰が遅い

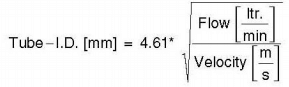

別表1:油圧パイプ径の選択

フロー径

チューブサイズの決定 油圧システム

流体システムの効率的で故障のない運転を確保するためには、用途と継手のタイプに応じて適切なチューブの材質、タイプ、サイズを選択することが重要です。

適切なチューブを選択するには、適切なチューブ材質の選択と最適なチューブサイズ(外径と肉厚)の決定が不可欠です。

油圧システムのさまざまな部分に対してチューブの適切なサイジングを行うことで、効率的で費用対効果の高い性能を最適に組み合わせることができます。

小さすぎるチューブは流体速度を速め、多くの悪影響を及ぼす。圧力ラインでは、高い摩擦損失と乱流を引き起こし、その両方が高圧力低下と発熱の原因となる。

高熱は可動部品の摩耗を加速させ、シールやホースの急速な老化を招き、最終的に部品の寿命を縮める。

また、過剰な発熱はエネルギーの浪費と効率の低下を意味する。

オーバーサイズのチューブを選択すると、システム・コストが増大する。従って、チューブの最適なサイジングが重要である。以下にチューブのサイズ決定の簡単な手順を示す:

必要なフロー径の決定

表を使用して、必要な流量とラインのタイプに対する推奨フロー径を決定する。

この表は、以下の推奨流速に基づいている:

上記と異なる流速を使用したい場合は、以下の計算式のいずれかを使用して必要な流路径を決定する。

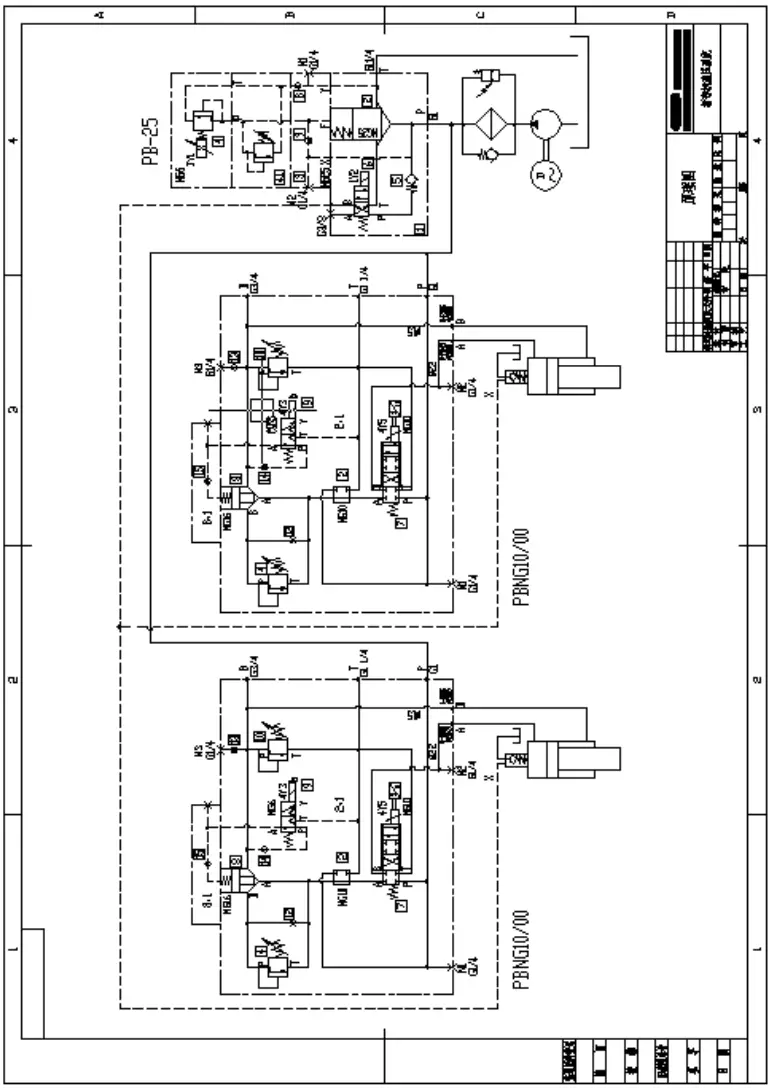

付録電気油圧サーボの概略図 プレスブレーキ油圧システム

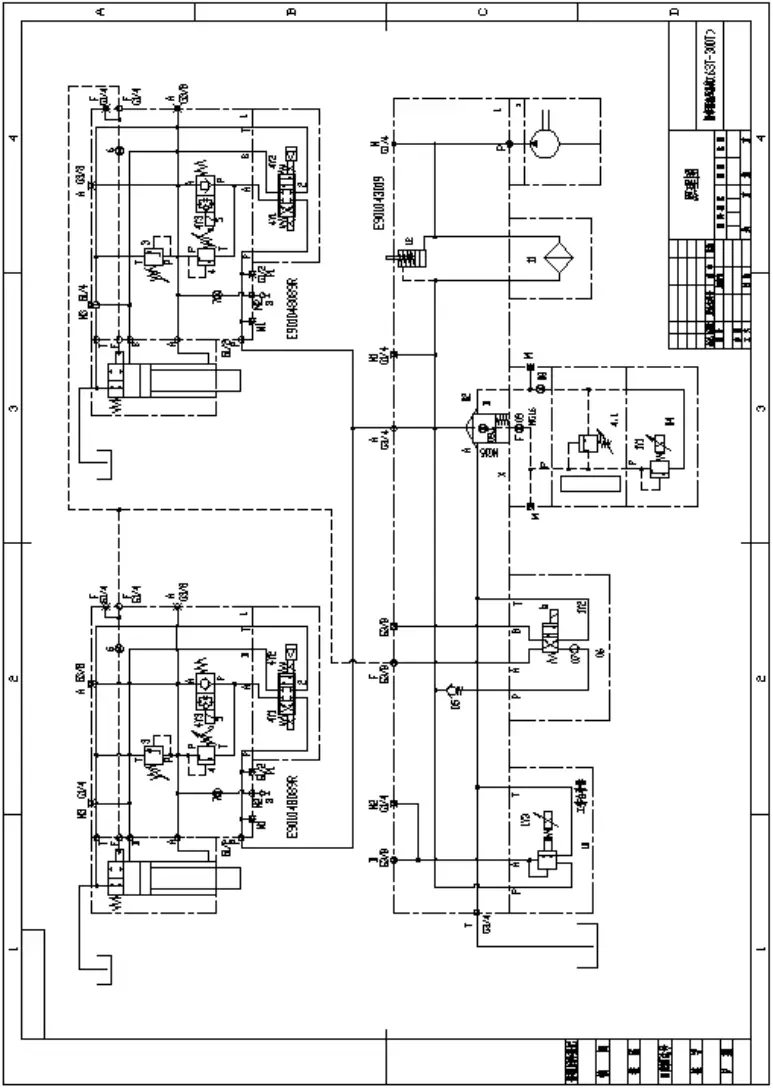

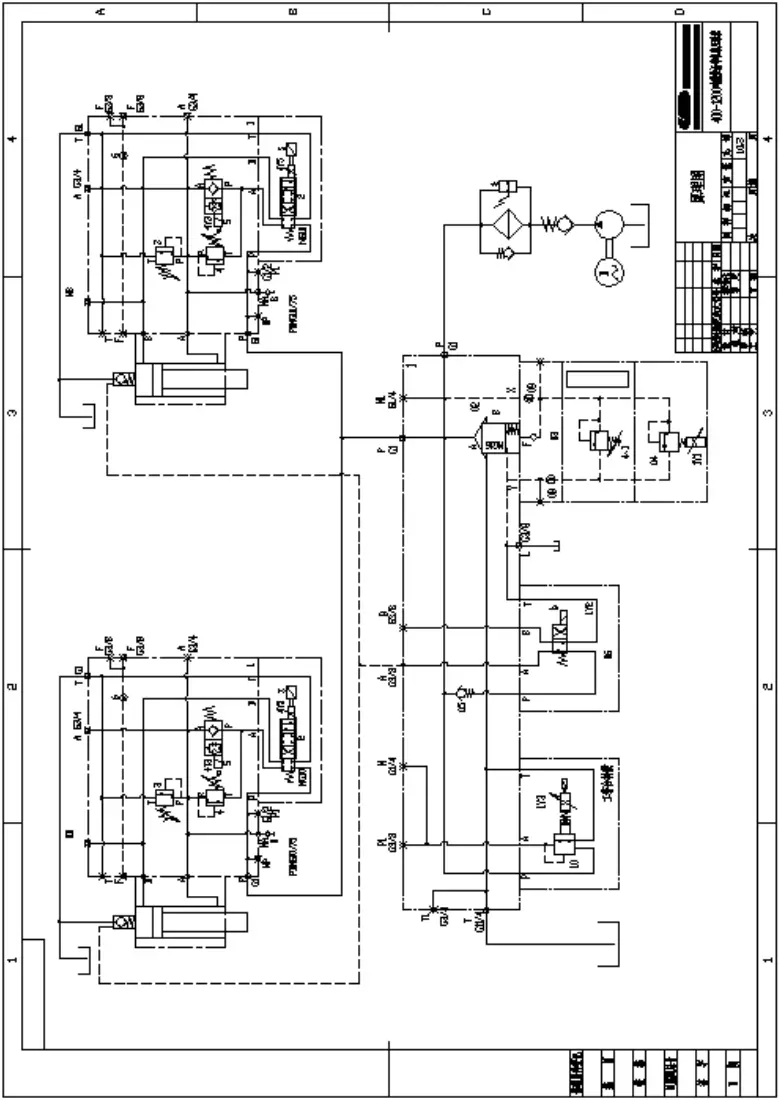

付録電気油圧の概略図 サーボプレス ブレーキ油圧システム(400~1200トン)

付録電動油圧サーボプレスブレーキ油圧システム概略図(400~1200トン)

付録電動油圧サーボプレスブレーキ油圧システム概略図(1600~3000トン)

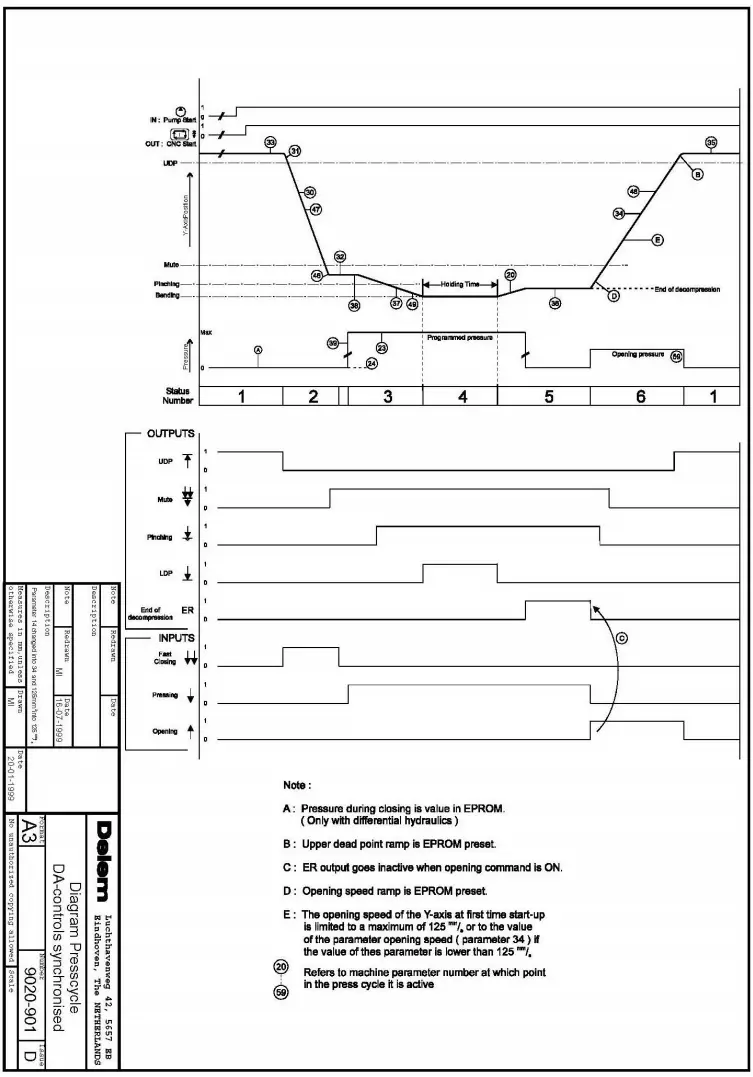

付録電動油圧サーボプレスブレーキのタイミングチャート

付録プレスブレーキの動作シーケンス模式図

付録電動油圧サーボプレスブレーキのポンプ制御油圧システムの原理

付録トーションバーシンクロプレスブレーキの油圧システムの概略図