精密かつ効率的に金属を成形し、未加工の板を複雑な部品に変える機械を想像してみてください。この記事では、金属加工に不可欠なツールであるプレスブレーキについて解説し、その油圧システムがどのように完璧な曲げ加工を実現しているかを明らかにします。この技術がいかに製品の品質を高め、製造の生産性を向上させるかをご覧ください。

プレスブレーキは、油圧効率を実現した曲げ加工機として広く利用されています。板金加工の重要な設備としてかけがえのないものであり、製品の品質、加工効率、精度を決定する決定的な役割を担っています。

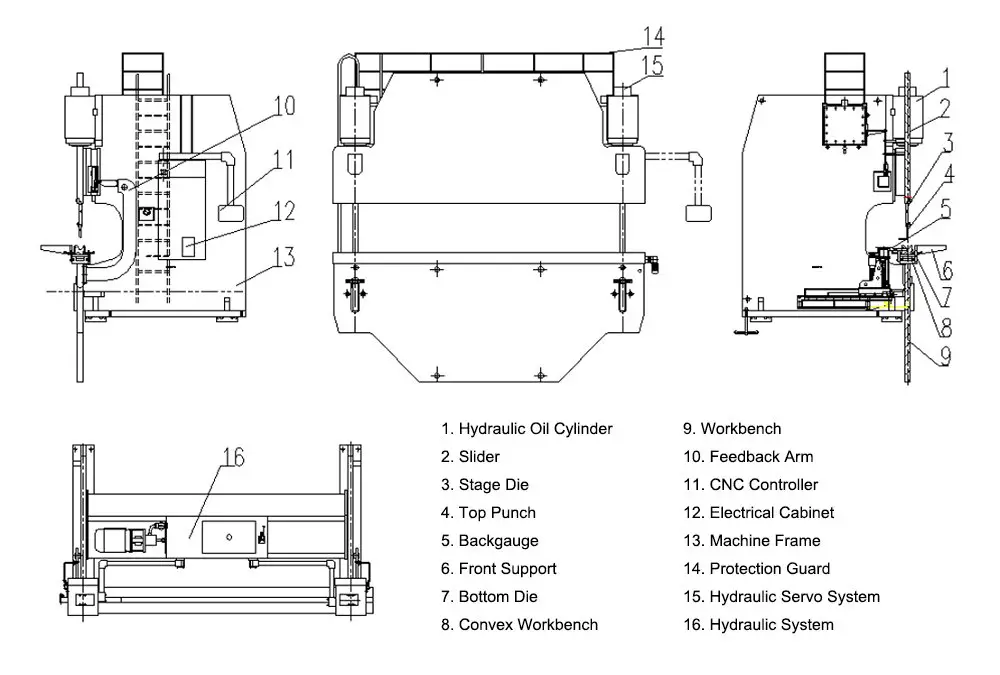

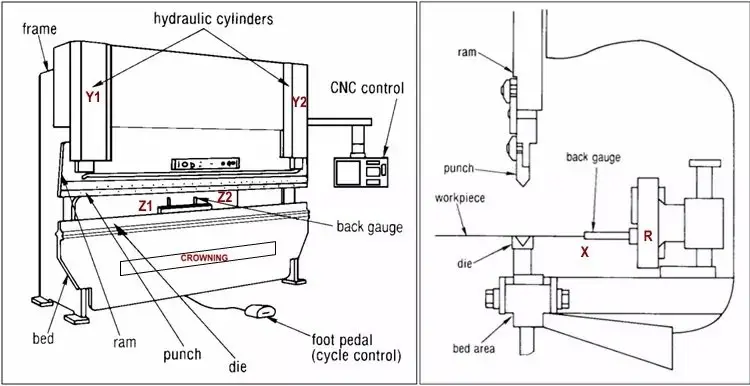

通常、プレスブレーキは、図1に示すように、フレーム、スライディングブロック、油圧システム、フロントローディングラック、バックゲージ、金型、電気システムなど、いくつかの部品から構成される上部ピストン式のプレス機械である。

プレスブレーキの油圧システムは、平行に作動する2つの油圧シリンダーによって垂直下向きの圧力を形成して作動します。この圧力によって、曲げビーム上の金型が駆動され、曲げ加工が完了します。 曲げ加工.

プレスブレーキの「頭脳」として機能する油圧制御システムは、曲げ工程の同期運転と、プレスブレーキ機械の全負荷時の油圧シリンダーの位置決めを制御する役割を担っています。

この記事では、報道の仕組みを探ってみよう。 ブレーキ油圧システム.

各曲げ動作について、上部ベンディングビームの典型的な曲げ工程は以下の通り:

モーターはポンプ矢印の方向(時計回り方向)に回転し、アキシャルピストンポンプを駆動する。その後、オイルはパイプラインを通ってバルブプレートと電磁オーバーフローバルブに排出され、タンクに戻る。バルブ番号19が閉じられると、シリンダー番号20の下部キャビティ内のオイルは定位置に保持される。

プレスブレーキの高速下降運動は、ベンディングビーム、付属品の自重、油の圧力によって発生します。その際、油圧シリンダーには充填バルブを貫通するロッドキャビティがないため、ロッドキャビティから発生する背圧によって油液がすぐに戻ってしまう。

速い前進は上死点から始まり、短い減速の後、ラムは上死点から一定の距離で減速する。 曲げ板.ラムの下降速度はバルブNo.18によって調整され、急降下は電磁石No.9 YV1、No.24 YV6、No.13 YV4、No.17 YV5の作動によって開始される。

シリンダ番号 20 の下室のオイルはバルブ 19、18、17 からタンクに入り、同じシリンダの上室のオイルはバルブ 21 から噴射される。ラムがリミットスイッチに達すると、9番YV1、8番YV2、11番YV3、13番YV4、24番YV6の電磁石が作動を開始し、ラムが作動速度に移行する。

ラムが同期していない場合、バルブ番号15のバルブが自動的に修正する。スライディング・ブロックの落下位置は、シリンダー内のメカニカル・ブロックによって制限される。

曲げ段階は、非棒状キャビティの圧力上昇から始まる。

曲げ速度はオイルポンプから供給されるオイルの量によって制限される。一方、比例弁の方向弁によって調節することができる。

同時に、方向制御弁はベンディングビームの同期動作と下死点の位置決めも制御する。

について 曲げ力 は、比例リリーフ弁によってポンプの圧力を制限します。

速度、同期、位置決め、圧力の対応する値はすべてCNCからのものである。

ペダルスイッチまたはボタンは、No.9 YVを含む電磁石の作動時間を制御します。1第8位 YV211位 YV313位 YV4 とNo.24 YV6これは、スライディング・ブロックが落下する際のジョグル・ディスタンスを実現するものである。

スライドの落下速度はバルブ16で調整される。

ラムはNo.11 YVによってコントロールされている。3 とNo.24 YV6.

同じ電磁石の作動時間の長さはラムの移動距離を実現できる。

ノー・バー・キャビティの応力除去は、デッド・センターの底に達した時、または短時間の保持の後に開始され、材料に十分な成形時間を与え、部品の寸法精度を高めます。圧力保持と圧力開放は、数値制御装置によって制御される比例方向弁によって行われます。

処理効率を向上させるためには、圧力開放に要する時間を最短にする必要がある。しかし、システム全体へのアンロードの影響を避けるためには、排出時間をできるだけ長くする必要がある。言い換えれば、圧力開放曲線は急峻な落ち込みを避け、できるだけ滑らかであるべきである。

プロセス全体の最適化は、比例方向弁の使用によって達成される。

ポンプフローと油圧シリンダーは、バーキャビティ内に圧力領域を持ち、この圧力領域が最大戻り速度を決定し、これは通常最速速度に近い。戻り工程では、バーキャビティの減圧から始まり、上死点で終わる同期運転が要求される。

復帰の瞬間、No.8 YV2電磁石の圧力を2秒間リセットする必要があり、その後No.11 YV3電磁石とNo.24 YV6電磁石が作動を開始し、スライディングブロックは一定速度で復帰を開始する。

バルブNo.6とNo.11は、それぞれ高圧オーバーフローバルブと電磁オーバーフローバルブで、主にプレスブレーキの定格出力を維持する役割を担っています。一方、バルブNo.14は機械の復帰力を調整し、過負荷による損傷を防ぎます。

油圧システム内の圧力は、No.7 圧力計で監視することができる。No.10アキュムレータ内の窒素圧は、主にNo.19およびNo.21のバルブ操作に必要な圧力を制御する。

プレスブレーキ機の各ストロークは、次の3つの作業条件に分かれている:

各作業条件の開始位置と終了位置を決める具体的なポイントは3つある:

それに対応して、ラムは3つの速度で動く:

プレスブレーキ機のサイクルでは、上死点から速度変更点まで、ラムは無負荷速度で急速に下降します。

変速点から下死点まではラムが作業速度で下降し、この段階でワークの曲げ加工が完了する。

下死点から上死点まで、ラムは戻り速度で上方に移動し、機械の1サイクルを完了する。

3つの速度と3つの特定ポイントの位置は、数値制御システムによって調整できる。

電気油圧同期式CNCプレスブレーキ機械には、次のような特定のポイントがあります。 締め付け これは下型上のシート上面に相当する。ワークピースはこのポイントから曲げられますが、このポイントは数値制御システムによって自動的に計算されます。

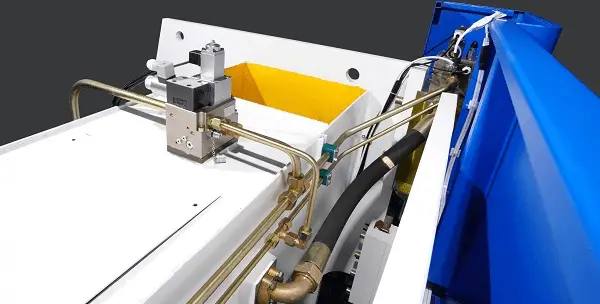

について 油圧トランスミッション 使用される媒体は作動油であり、その品質は機械の性能と寿命に直接影響する。特に、電気油圧式シンクロナス CNCプレスブレーキ 機械には比例サーボバルブが装備されているため、他のベンディングマシンと比べて作動油への要求が厳しくなっている。

少なくとも年に1回は作動油をろ過することを推奨する。

トーションシャフト強制同期制御技術は、ベンディングマシンのラムの動作に使用されます。

シンクロナス・シャフトはフレーム本体の左右パネルにあり、コネクティング・ロッドを介してラムに連結されている。

運転中、ラムの一端が速く動くと、ラムはコネクティングロッドを介してシンクロナスシャフトのスイングアームを駆動してねじります。シンクロナス・シャフトの剛性は、ラムの速度を低下させる逆方向の力を発生させ、ラム(Y1、Y2)の同期運転とワークテーブルに対する平行状態の維持を保証します。

ラムの正確な位置決めは、内蔵されたメカニカルブロックの剛性位置決め制御技術によって実現されています。左右のオイルシリンダーにはメカニカルストップがあり、ピストンロッドがメカニカルストップの位置決め面に接触した後、ピストンロッドの下向きの動きを止め、オイルシリンダーの最終ストローク位置を制御します。

左右のオイルシリンダのメカニカルストップは、コンロッドを介して同期的に調整され、ワークテーブルに対するラム(Y1、Y2)の相対的な平行状態を制御する。

プレスブレーキマシンは、2本のオイルシリンダーでラムを上下させ、ラムを完成させます。 曲げ加工.2つのシリンダーの同期と下死点の正確な位置決めが重要だ。

電気油圧サーボCNCプレスブレーキは、2つのオイルシリンダーの同期と、下死点の正確な位置決めを正確に制御します。 CNCシステム.その結果、ラムがスムーズに動き、下死点に正確に位置決めされる。

ラムの位置は、機械の両側に設置された格子定規によってリアルタイムで検出され、CNCシステムにフィードバックされる。数値制御システムは、2つのグレーティングルーラーからのフィードバックデータを比較し、同期バルブグループの比例サーボバルブを調整し、バルブの開口サイズとオイルシリンダーのオイル吸入量を制御して、ラムの動作を許容誤差範囲内に保ちます。これにより、ラム(Y1、Y2)が同期して動作し、ワークテーブルと平行な状態を維持します。

数値制御システムはまた、グレーティング定規からのフィードバックデータとシステムによって設定された下死点を比較し、下死点に達したことを確認する。

プレスブレーキ機は、フルクローズド・ループの電気油圧式です。 サーボコントロール ラムの位置信号は、両側の格子定規によって数値制御システムにフィードバックされる。数値制御システムは、同期バルブの開度を制御し、オイルシリンダーのオイル吸入量を調整することで、ラム(Y1、Y2)が同期運転し、ワークテーブルと平行な状態を維持する。

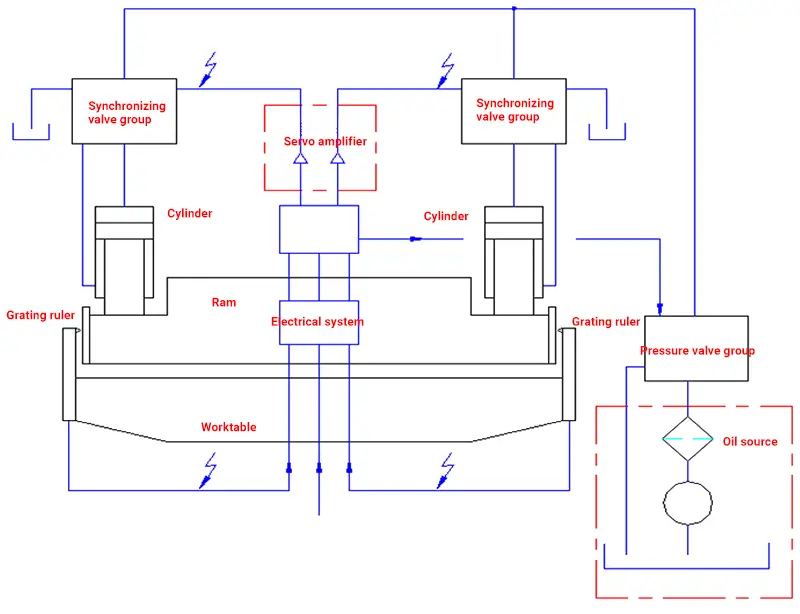

電気油圧同期CNCの同期回路図 油圧プレス ブレーキマシン

ラムの両側に位置決め誤差がある場合、数値制御システムは2つの同期バルブに修正指示を送り、ラムのワークテーブルに対する平行状態を維持する。

この図は、プレスブレーキ機械の同期システムの構成要素を示しており、主に油圧オイル制御と電気信号伝達から構成されています。

圧油は2つの同期バルブグループによって制御され、ラムの同期運動を駆動するために2つのオイルシリンダーに入る。ラムの移動位置は、両側の格子定規によってリアルタイムで検出され、CNCシステムにフィードバックされる。

CNCシステムはデータを分析・計算し、サーボアンプを通して2つの同期バルブグループを制御する。比例サーボ弁のスプール位置のフィードバック信号も受信して分析し、ダイナミックなクローズドループ制御を形成する。

ラムの移動中、数値制御システムはプログラムに従ってパラメータを設定し、格子定規と比例サーボ弁のスプール位置からのフィードバック信号を利用して同期弁群を動的に制御し、同期運転と正確な下死点位置決めを実現する。

したがって、電気油圧同期CNCプレスブレーキ機械の同期制御システムは、主にCNCシステム、格子定規、比例弁で構成されています。

このように、電気油圧式シンクロナスプレスブレーキの曲げ原理は、通常のプレスブレーキマシンと同様であり、プレスブレーキマシンは、プレスブレーキマシンを制御することにより、プレスブレーキマシンを制御する。 曲げ角度 上パンチを通した下型口でのシートの押し込み深さを調整するか、ワークをダイと同じ角度に押し込むことによって。

唯一の違いはラムの制御モードで、電気油圧比例バルブと格子定規からのフィードバックを介して数値制御システムによって制御されます。これにより、曲げ深さの完全なクローズドループ、デジタル制御モードが形成される。

プレスブレーキ機の2種類の同期モードの違い

標準的なプレスブレーキマシンは、ラムが同期して動くようにトルクチューブに頼っているが、電気油圧プレスブレーキマシンの同期は、油圧油回路のバランスによって達成される。

注目すべきは、トーションシャフトプレスブレーキがオープンループ制御であるのに対し、電気油圧プレスブレーキはクローズドループ制御であることだ。

電気油圧同期式 プレスブレーキ マシンには次のような明らかな利点がある。

電気油圧プレスブレーキ機械の完全閉ループ制御システムは、シリンダーのストロークを継続的に監視・制御することができます。シリンダーが傾き始めると、システムはシリンダーの両側に設置された目盛りの読み取り値に基づいて速やかに指令を出し、比例弁にシリンダーを同期させるための調整を促します。

電動油圧プレスブレーキ装置では、一方のシリンダーを全負荷で作動させ、他方のシリンダーをゼロ圧で作動させるオフロード加圧状態にすることが可能である。

さらに、電気油圧同期システムにより、ラムをさまざまな角度に傾けることができるため、従来のプレスブレーキ機では不可能だった、さまざまな角度でワークを曲げることが可能です。

電気油圧同期システムの圧力は、システムパラメータに基づいて比例圧力弁によって各運転条件で自動的に調整されます。

このシステムはまた、高速から低速への移行をスムーズにし、油圧の影響を減らし、システムの安定性を向上させることができる。

電動油圧プレスブレーキは、シリンダーの位置を正確に制御することで、同じ金型をさまざまな角度で曲げることができ、柔軟性の高い工作機械となっている。

さらに、全工程を自動制御することで、人的要因によるミスを減らし、各作業条件をCNCパラメータで調整・修正することができる。

結論として、電動油圧プレスブレーキ機は生産効率を向上させ、部品の精度を高め、機械をオペレーターのために働くツールに変える。