メカニックとエンジニアリング愛好家の皆さんへ!プレスブレーキマシンの操作方法について疑問に思ったことはありませんか?このブログでは、プレスブレーキの世界に飛び込み、その機能、安全上の注意点、メンテナンスのコツを探ります。この分野の経験豊富なプロフェッショナルの専門知識から、この強力な機械の使用に関する理解と熟練度を高めるための貴重な洞察を提供します。プレスブレーキのレベルアップを目指しましょう!

すべてのユーザーおよびオペレーターは、プレスブレーキ機械を使用する前に、このプレスブレーキ操作マニュアルを熟読することを強くお勧めします。本取扱説明書は、専門的な資格のある作業者を対象としており、機械の持ち上げ、移動、配置に必要な図やすべての文書、安全な使用とメンテナンスのための指示が付属しています。

以下のプレスブレーキ制御システムの操作マニュアルのPDF版をダウンロードするには、ページの一番下まで直接スクロールしてください:

本取扱説明書に記載されている内容は、すべて印刷時のものです。ただし、弊社は予告なしに仕様を変更、改良することがあります。

適切な性能を確保するためには、以下のように取り付けることが重要です。 プレスブレーキ 指示に従い、定期的な点検と整備を実施してください。誤った使用や無責任な使用は、機械に回復不能な損傷を与え、運転者の安全を損ないます。

当社は、許可されていない担当者による不適切なサービス、変更、または接続について責任を負いません。

このマニュアルに記載されているガイドラインと推奨事項に従って、プレスブレーキ機を安全かつ効率的に操作してください。

さらに読む:

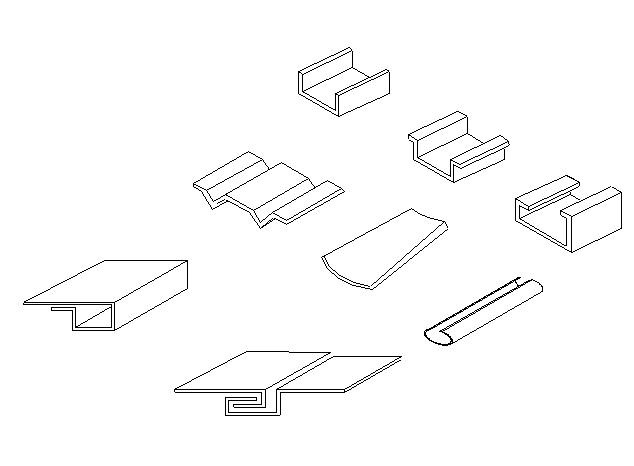

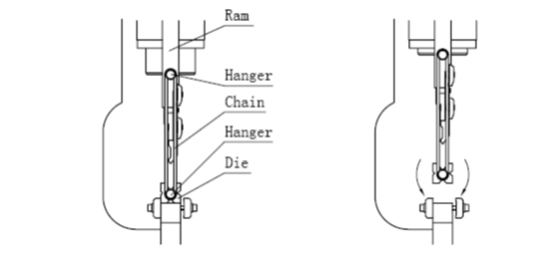

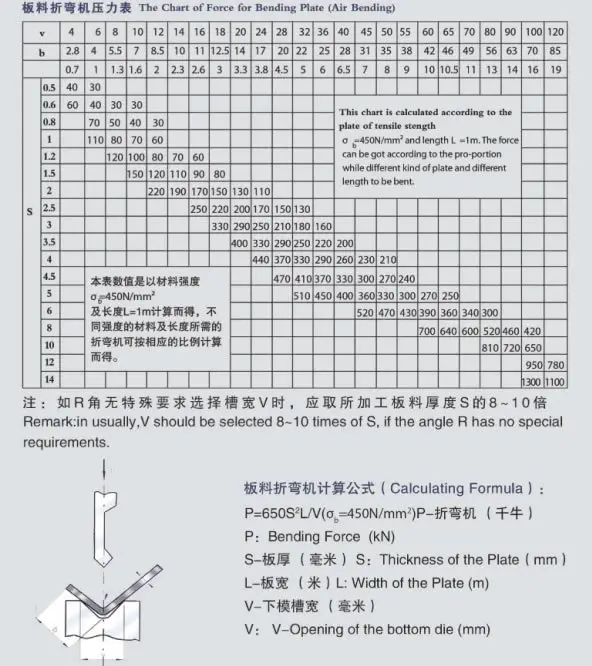

プレスブレーキは、金属板の曲げ加工において高い効率と精度を発揮するように設計されています。下型のV溝の開口サイズは、一般的に板厚の8倍で、板厚が異なる場合は適宜調整する必要があります。図1に示すように、さまざまなワークピースを曲げるために、異なるタイプの上型と下型を使用することができます。

プレスブレーキは鋼板製で、十分な強度と剛性を備えています。油圧駆動方式の採用により、板厚の変化や下型キャビティの選択ミスによる重大な過負荷運転事故を防止します。また、安定した性能、操作性、確実な安全性を実現しています。

高精度を確保するため、上型との接続部には補正装置が装備されています。この装置は、曲げ加工中のワークテーブルとスライダーのたわみを補正します。さらに、メカニカルブロックにはオイルシリンダーが装備され、スライダーが下死点に達したときに正確な固定を保証し、バルク生産の一貫性を維持します。

プレスブレーキは油圧式と電動式の両方の制御システムを備えており、スライダーの移動量を自由に調整することができます。この機能により、インチ操作基準での試運転や調整に便利です。

このプレスブレーキは、技術的に高度で、信頼できる性能を誇っており、理想的な成形装置の一つです。その生産効率の高さから、航空、自動車、造船、機械などの業界で広く使用されています。

プレスブレーキを運搬または位置決めのために吊り上げる場合は、プレスブレーキが落下する危険を防止するため、十分な吊り上げ能力のあるクレーンを使用することが重要です。以下のガイドラインに従って、安全に吊り上げてください:

図2

プレスブレーキを運搬する際は、以下の点に注意してください:

プレスブレーキの基礎:

プレスブレーキの適切な動作と安定性を確保するために、プレスブレーキを置く面はしっかりと安定していなければなりません。以下の手順に従ってください:

技術仕様:

プレスブレーキを正しく作動させるには、適切な水平出しが不可欠です。以下の手順に従って、マシンが水平であることを確認してください:

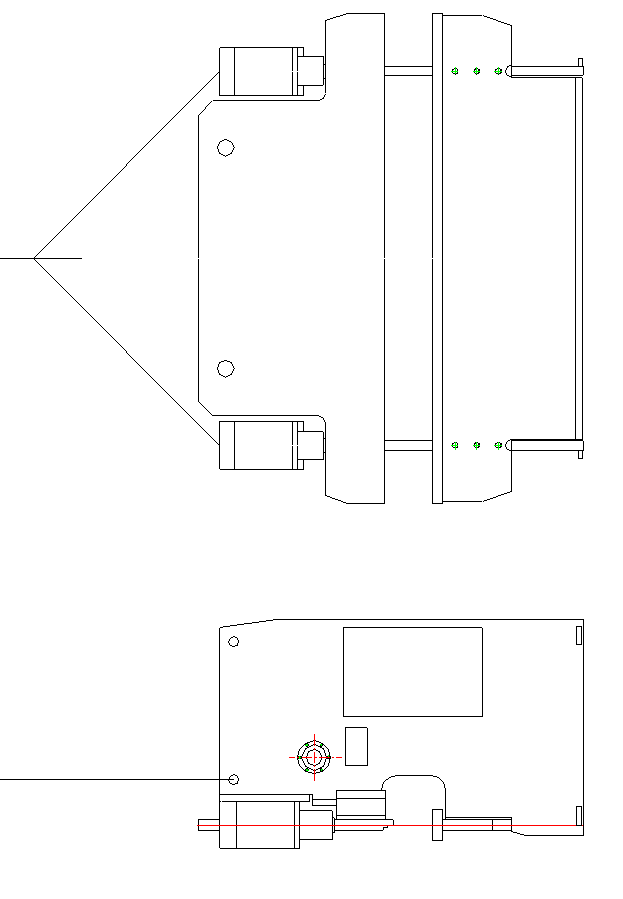

これが図面だ:

作動油の清浄度を維持することは、プレスブレーキの油圧システムの最適な性能と寿命を確保するために不可欠です。ここでは、作動油とオイルタンクの洗浄方法について詳しく説明します:

適切な作動油を選択することは、プレスブレーキを効率的に作動させるために非常に重要です。以下のガイドラインを参考にしてください:

作動油を適切に充填することは、システムの性能を維持するために不可欠である:

油圧システムを総合的に理解するには、付属の油圧系統図を参照してください。この図は、外部システムの分析およびトラブルシューティングに役立ちます。

| 5.1 | スタートボタン | メインモーターの始動と制御回路。 |

|---|---|---|

| 5.2 | 停止ボタン | メインモータの運転と制御回路を停止させます。 |

| 5.3 | オート/マニュアル・モード切替スイッチ | 作業モードの選択 |

| オートモード | -プリセット圧力に達し、滞留時間が経過すると、ラムは自動的に上昇する。 | |

| マニュアル・モード | -ラムの下降と上昇はフットペダルを踏んで行う。 | |

| 5.4 | フットペダル | AUTOモードでラムが上昇する時に離す。 |

| を押すとラムを下げ、押すとマニュアル・モードでラムを上げる。 |

プレスブレーキマシンを始動する前に、安全で効率的な運転を確保するためにいくつかのチェックを行うことが重要です:

プレスブレーキを数時間使用しないときは、エネルギーを節約し、安全を維持するため、電源を切る必要があります:

(をチェックしてほしい。 プレスブレーキ金型の図面)

正確な曲げ加工には、上下の工具を正しく配置することが不可欠です:

プレスブレーキには、2本のフロントサポートアームが標準装備されています。これらのサポートアームは、曲げ加工中に板を所定の位置に保持するために使用されます。サポートアームは垂直方向とプレスブレーキの長さ方向に調整できます。サポートアームは通常、異なるサイズのボトムツールを使用する場合や、大きいまたは小さいサイズの板を曲げる場合に調整する必要があります。

危険だ!

プレスブレーキで作業する場合、機械にダメージを与えないよう、機械的なデプスストップの設定に注意することが重要です。以下は、考慮すべき重要なポイントです:

プレスブレーキの圧力設定は、材料や機械を損傷することなく目的の曲げを実現するために不可欠です。ここでは、曲げ圧力を設定するための要因と考慮事項を説明します:

プレスブレーキにおけるラムの平行度を確保することは、シートメタルの正確で一貫性のある曲げを実現するために極めて重要です。この平行度は、通常、両側のオイルシリンダーに連結された強固なねじれ防止バーによって制御されます。ここでは、ラムの平行度を制御し、設定する方法について詳しく説明します:

プレスブレーキのトップラムは、工場でVダイと平行に較正されます。しかし、時間の経過や使用状況により、精度を維持するために再校正が必要になる場合があります。

| 失敗 | 理由 | トラブル除去 |

|---|---|---|

| 圧力がなければシステムは機能しない | 1.モーターの逆回転 | モーターの回転方向を変える |

| 2.メインオーバーフローバルブの詰まり | メイン・オーバーフロー・バルブを清掃する | |

| 3.電磁弁が作動しない | 電気コイルと電磁コイルのチェック | |

| ラム・スライダーが上がらない | バルブの詰まり | 電磁弁の清掃 |

| スライダーが自動的に下降 | バルブの詰まり | 電磁弁の清掃 |

| 通常の上昇と下降だが、曲げる力はない | バルブの詰まり | 電磁弁の清掃 |

| 部品、配管継手、オイルシリンダーからの漏れ | シーリングピースが老朽化している。 | シールリングの交換 |

このセクションでは、プレスブレーキ機械を操作する際の人員と機器の安全を確保するためのガイドラインを示します。特定の要件に合わせたものですが、他の機械の参考にもなります。

人と装置の安全を確保するため、プレスブレーキ機械にはさまざまな安全機構が組み込まれています。オペレーターは、安全装置を改造したり、取り外したり、無効にしたりしないでください。

お客様のご要望に応じて、ライトビームまたはレーザービームを装備することができます。これらのビームはライトカーテンを形成し、干渉されるとセーフティモジュールが作動します。これにより、ラムが下方に移動するのを防ぎ、オペレーターを潜在的な怪我から保護します。

機械の側面と背面には、オペレータを危険なエリアから遠ざけるためのセーフティグリッドが設置されている。このグリッドは、安全スイッチを介して電気系統に接続されている。セーフティグリッドが開くと、電気系統が作動し、機械は操作不能になります。

緊急停止ボタンは、ハンドル・コントロール・ステーションとハンギング・コントロール・ステーションに戦略的に配置されています。操作ミスやその他の事故が発生した場合、緊急停止ボタンを押すと、すべての機械の動作が即座に停止します。

油圧システムは、プレスブレーキ機械の重要なコンポーネントです。ラムの落下は重大な危険をもたらしますが、安全昇降バルブが装備されているため、その危険は軽減されます。交換バルブと安全昇降バルブの両方のバルブコアは監視されています。バルブコアに異常が検出された場合、監視信号が電気システムを停止させ、ラムの落下による怪我を防ぎます。バルブコアがリセットできない場合は、直ちにバルブを点検する必要があります。

すべての安全手順が守られていれば、プレスブレーキ機械の通常の運転は安全です。しかし、異常な事故が発生した場合、または保守や修理の際には、以下の手順を踏む必要があります:

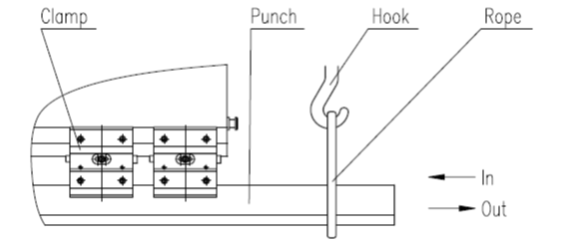

体の一部がパンチやシートに挟まれた場合は、以下の手順に従ってください:

これが図面だ:

| 部品番号 | 名称 | 数量 |

| 1 | コントロールパネル | 1 |

| 2 | ベアリングブロック | 2 |

| 3 | トーションバー | 1 |

| 4 | 振り子ポール | 2 |

| 5 | シリンダーベース・ブロック | 2 |

| 6 | 接続ポール | 4 |

| 7 | オイルシリンダー | 2 |

| 8 | ガイドレール | 2 |

| 9 | シリンダーカバー | 1 |

| 10 | シングルコントロールバルブ | 1 |

| 11 | パイプコネクター | 1セット |

| 12 | パイプ | 1セット |

| 13 | オイルタンク | 1 |

| 14 | マノメーターボックス | 1 |

| 15 | カップリング | 1 |

| 16 | ギアポンプ | 1 |

| 17 | メインモーター | 1 |

| 18 | レベルゲージ | 1 |

| 19 | フィルター 4-50 | 1 |

| 20 | フィルター 250 | 1 |

| 21 | バルブを閉じる | 1 |

| 22 | FWMBM | 1セット |

| 23 | トラベルスイッチのサドル | 1 |

| 24 | トラベルスイッチ | 2 |

| 25 | トラベルスイッチの極 | 1 |

| 26 | コネクティングプレート | 16セット |

| 27 | 下型 | 1 |

| 28 | アッパーパンチ | 1セット |

| 29 | プレスプレート | 52 |

| 30 | スターハンドル | 4 |

| 31 | バックゲージのモーター | 1 |

| 32 | ボールねじ | 2 |

| 33 | ガイドレール | 2 |

| 34 | ストップビーム | 1 |

| 35 | ストップフィンガー | 2セット |

| 36 | 基礎ネジ | 4 |

| 37 | コントローラーシステム | 1セット |

| 38 | 電気システム | 1セット |

| 39 | バルブシステム | 1セット |