金属加工愛好家の皆様へ!プレスブレーキの適切なトン数を推測するのに疲れていませんか?そんなことはありません!このブログでは、プレスブレーキのトン数計算の世界に飛び込み、経験豊富な機械エンジニアの専門知識をご紹介します。実用的な計算式、便利なチャート、そして正確で効率的な板金曲げをマスターするためのヒントをご覧ください。プレスブレーキのレベルアップを目指しましょう!

プレスブレーキのトン数とは、プレスブレーキを使って金属板を曲げるのに必要な力のことです。トン単位で測定されるこの力は、金属加工で正確な曲げを実現するために不可欠です。正確なトン数計算は、高品質の結果を保証し、装置の寿命を延ばし、工具の損傷や不正確な曲げなどの問題を防ぎます。

素材が異なれば、その引張強さによって必要な力は異なる。例えば、ステンレス鋼はアルミニウムに比べ、より大きな力を必要とします。また、材料の厚みも必要な力に大きく影響します。厚い材料は曲げるのに指数関数的に大きな力を必要とするからです。

ベンドの長さは、必要なトン数に影響します。ベンドが長いと、材料の長さ方向の抵抗が大きくなるため、より多くのトン数が必要になります。

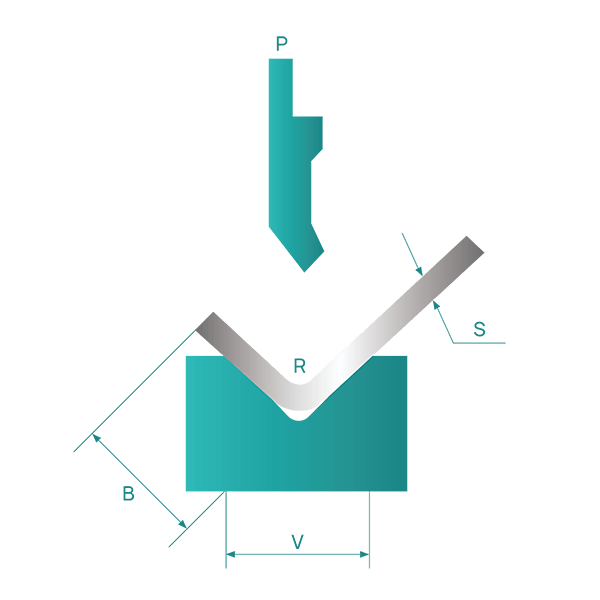

ダイの開口部の大きさは、必要な力に影響します。ダイの開口部が小さいと、材料をより狭いスペースに押し込む必要があるため、より高いトン数が必要になりますが、ダイの開口部が大きいと、必要な力は小さくなります。

Vダイやオフセット工具など、工具のタイプは必要トン数に影響する。例えば、ワークの干渉を避けるように設計されたグースネック工具は、過トンネージにならないように慎重に取り扱う必要があります。

エア曲げ、ボトム曲げ、コイニングといった曲げ方法は、トン数に影響する。エア曲げは最も少ないトン数を必要とし、ボトム曲げはより多くのトン数を必要とし、コイニングは最も高いトン数を必要とする。

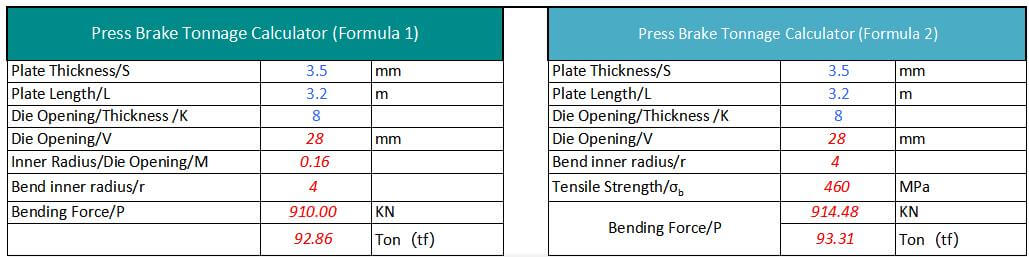

以下のプレスブレーキのトン数計算機を使用して、お客様のプレスブレーキに必要な曲げ力を計算することができます。 板金曲げ.この計算機には、メートル単位とインペリアル単位の両方が用意されています。個人的には、下記のプレスブレーキのトン数計算機を使用することをお勧めします。

下型の推奨V開き幅

| S | 0.5-3mm | 3-8mm | 9-10mm | >12mm |

| V | 6*S | 8*S | 10*S | 12*S |

例えば 板金 曲げ対象は軟鋼で、厚さ4mm、曲げ長さ3.2mの場合、下型開口部の理論的な幅は厚さの8倍、つまり32mmとなります。この数値を上記の計算機に入力すると(単位がmmであることを忘れずに)、106.12トンという値が得られます。

つまり、曲げ加工のニーズを満たすには、最低106トンの曲げ力が必要になります。もちろん、私たちは一般的に、最終結果に安全係数1.1を掛け、その結果得られる値が、お客様が選択できるプレスブレーキのトン数となります。

幅と厚さの比(V/S)が9に等しくなく、半径と幅の比が0.16に等しくない場合、上記の計算機は無効となる。

をご確認ください。 曲げ力の計算方法の更新 プレスブレーキ機で

代わりに次の曲げ力計算機を使用してください。

曲げ力の大きさは、ワークピースのサイズ、材料の機械的特性、ダイスの支点間の距離、相対的な曲げ半径、ダイス間のクリアランス、材料とダイス間の摩擦係数、最小曲げ半径、曲げ半径などの要因に影響されます。 曲げ角度そして、ベンディング法である。

そのため、理論的に正確に曲げ力を計算することは難しい。

実際の計算では、経験式や簡略化された理論式が一般的に用いられる。

現在、プレスブレーキのトン数計算には、主に2つの公式が普及しています。

最初の方式は中国で、2番目の方式は他の国でよく使われている。

しかし、どちらの計算式を用いても、必要なプレスブレーキ圧力は基本的に同じです。以下、この2つの計算式を分けてご紹介します。

どこだ?

例えば、こうだ:

板厚S=4mm、幅L=3m、σb=450N/mm²。

一般的にスロット幅V=S*8

したがって、P=650*となる。4²*3/4*8=975 (KN) = 99.5 (Ton)

曲げ力の公式を使って得られた結果は、曲げ力チャートのデータと非常によく似ている。

プレスブレーキのトン数を計算する方法#1は、マイルドブレーキをベースにしていることに注意してください。 鋼材.

材質がステンレス、アルミニウム、真鍮の場合は、次の表に示す係数をかけることで計算結果を簡単に調整することができます。

| 素材 | 係数 |

| マイルド・スチール | 1 |

| ステンレス鋼 | 1.6 |

| アルミニウム | 0.65 |

| 真鍮 | 0.5 |

例えば、こうだ:

板厚S=4mm、幅L=3m、σb=450N/mm²。

一般的にスロット幅V=S*8

したがって、P=1.42*となる。450*4²*3/48=958.5 (KN) = 96 (Ton)

への鍵 ベンディングシート 異なる材質の金属を使用する場合は、その材質の引張強さを決定し、上記の式を使って必要な曲げ力を計算する。

下記の引張強度表が参考になる:

| 素材 | ソフト (N/mm²) | 硬度 (N/mm²) |

|---|---|---|

| リード | 25 – 40 | – |

| 錫 | 40 – 50 | – |

| アルミニウム | 93 | 1710 |

| アルミニウム合金タイプ4 | 230 | 480 |

| ジュラルミン | 260 | 480 |

| 亜鉛 | 150 | 250 |

| 銅 | 220 – 280 | 300 – 400 |

| ブラス(70:30) | 330 | 530 |

| ブラス(60:40) | 380 | 490 |

| フォスファー・ブロンズ/ブロンズ | 400 – 500 | 500 – 750 |

| ニッケルシルバー | 350 – 450 | 550 – 700 |

| 冷間圧延鉄 | 320 – 380 | – |

| スチール .1% カーボン | 320 | 400 |

| スチール .2% カーボン | 400 | 500 |

| スチール .3% カーボン | 450 | 600 |

| スチール.4% カーボン | 560 | 720 |

| スチール .6% カーボン | 720 | 900 |

| スチール .8% カーボン | 900 | 1100 |

| スチール 1.0% カーボン | 1000 | 1300 |

| ケイ素鋼 | 550 | 650 |

| ステンレス鋼 | 650 – 700 | – |

| ニッケル | 440 – 500 | 570 – 630 |

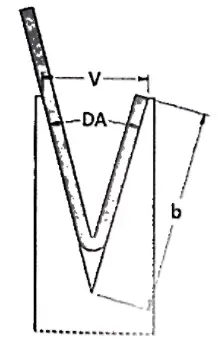

エアベンディングでは、開口部の幅Vは 下型 は通常、シートの厚さSの8~10倍に選ばれる。

プレスブレーキメーカー 多くの場合、その曲げ力パラメータ表には、金型幅Vと曲げワークの内径rの対応する値が記載されている。

一般論として、

r=(0.16~0.17)V

しかし、内半径が(0.16-0.17)Vに等しくない場合、上記の計算式は適用できなくなる。

このような場合は 新しい計算方法 必要な曲げ力またはプレスブレーキのトン数を決定する。

以下はその計算機である:

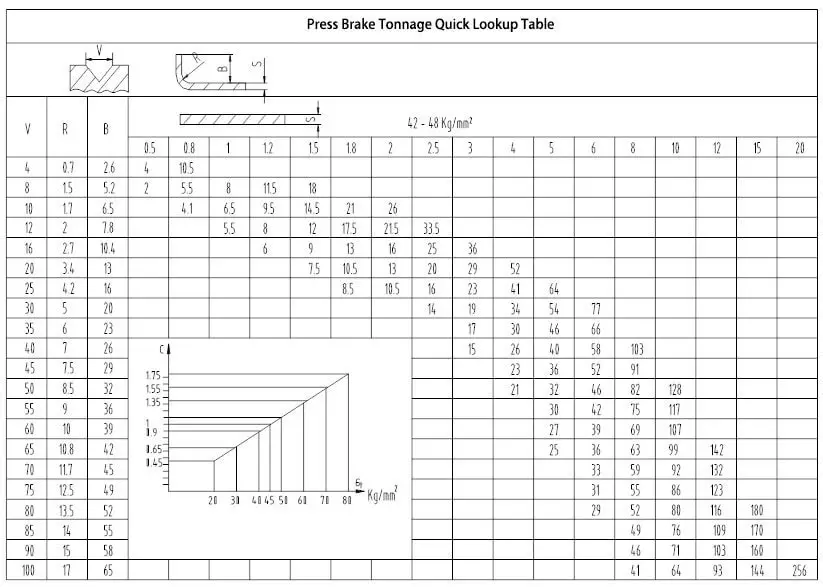

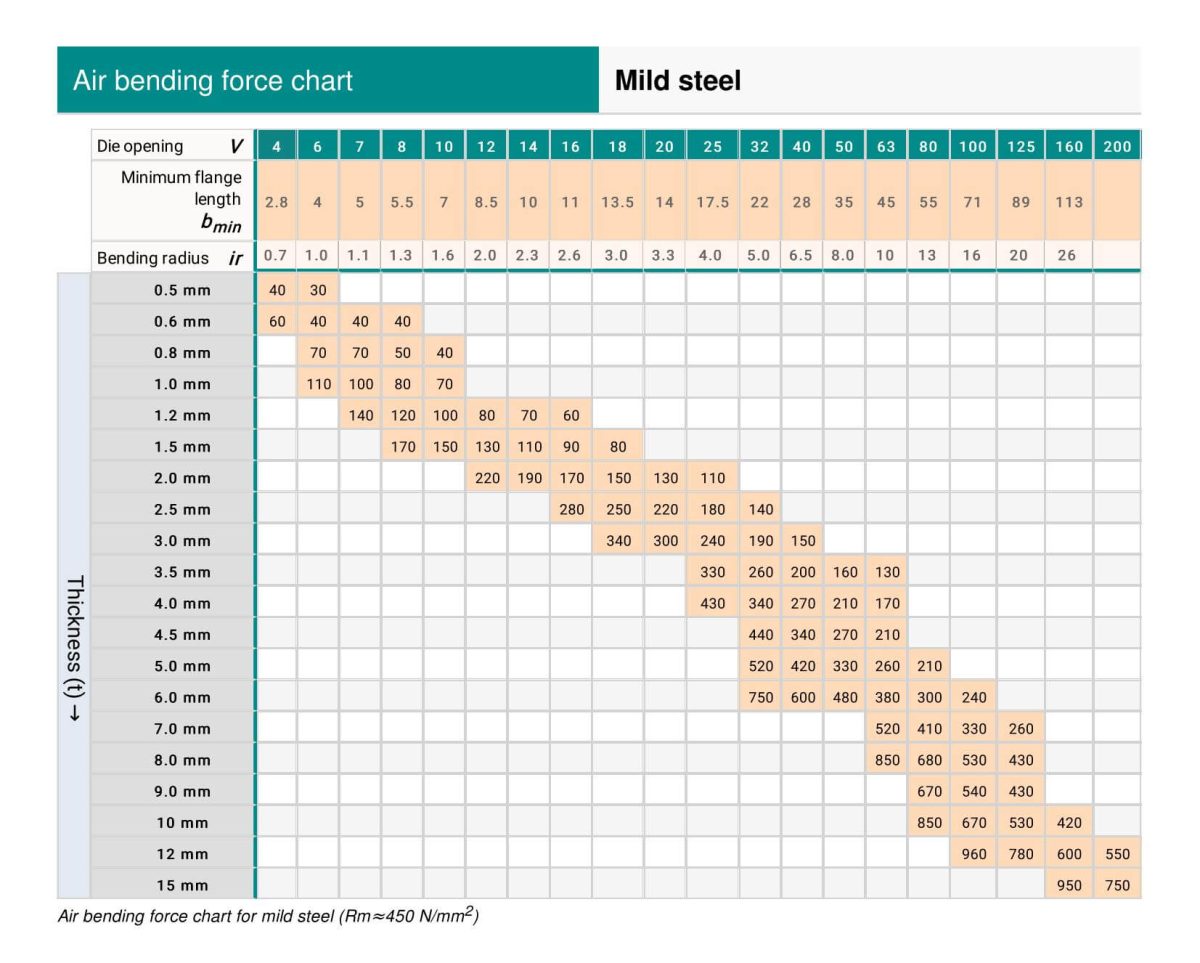

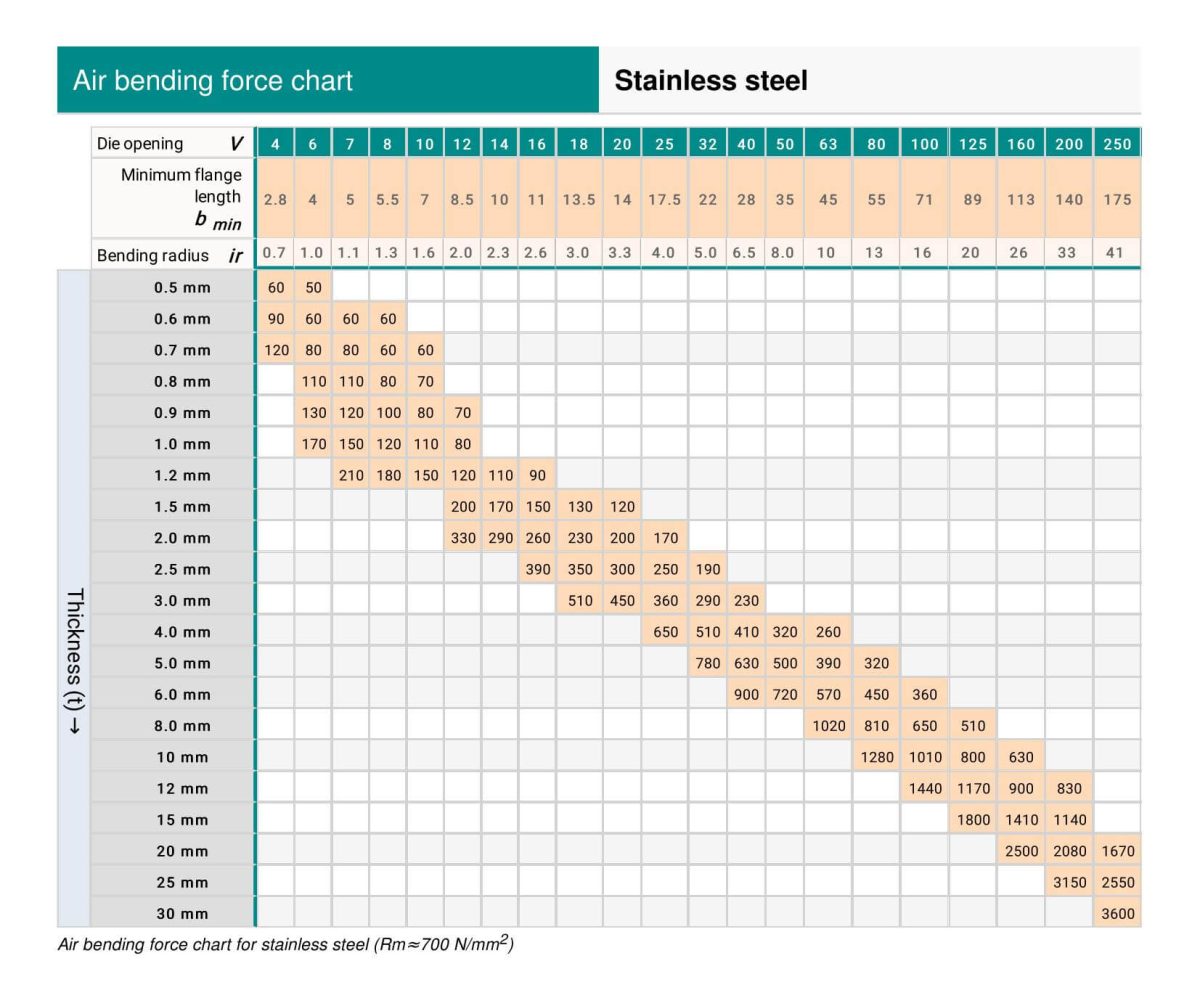

以下のプレスブレーキのトン数表は、必要な曲げ力を簡単に決定するのに役立ちます。

プレスブレーキのトンナグチャートの読み方については、以下を参照してください。 この投稿.

こちらも参照のこと:

V、R、Bのデータ

プレスブレーキのトン数表の見方

プレスブレーキのトン数表に記載されているトン数は、引張強さσb=450N/mm²、長さL=1mの板金を基準としています。

今、あなたは曲げを持っている フォースチャート次のステップは、プレスブレーキのトン数をチャートで見つける方法を理解することです。

仮に メタルシート の厚さが4mmの場合、下型のV字開口部はシートの厚さの8倍とするのが一般的である。

しかし、厚い板を扱う場合は、より大きなV字開口部が必要になる。

以下に示す推奨V字開度は参考となる:

| S | 0.5-3mm | 3-8mm | 9-10mm | >12mm |

| V | 6*S | 8*S | 10*S | 12*S |

厚さ4mmの金属板を考えてみよう。

通常、ボトムダイのVee開口部は板厚の8倍とする。しかし、厚い板の場合は、ヴィー開口部を大きくする必要がある。

必要なプレスブレーキのトン数を決定するには、プレスブレーキのトン数表を参照する必要があります。

まず、厚さの値が「4」の行を見つけ、対応するVeeの開口部の値を32(4 * 8)に決定する。

4」と「32」の値が交わる行と列の交点は、330 KNのトン数を示す。

長さ3メートルの4ミリシートを曲げる必要がある場合、必要なトン数は330 * 3 = 990 KN、つまり約101トンになります。この場合、少なくとも100トンのプレスブレーキを選択することをお勧めします。

しかし、120トンなどトン数の大きいものを選ぶ方がよい。フル稼働が長時間続くと機械の耐用年数が長くなるからだ。

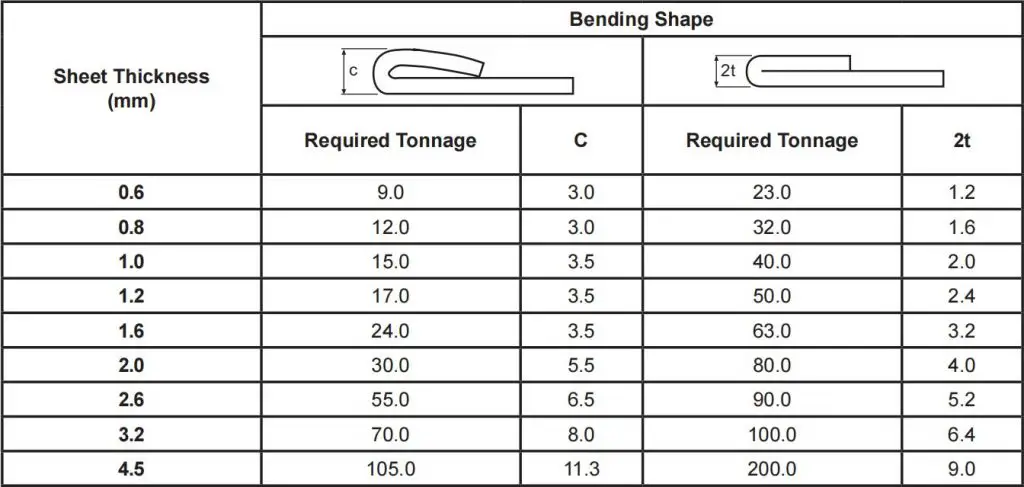

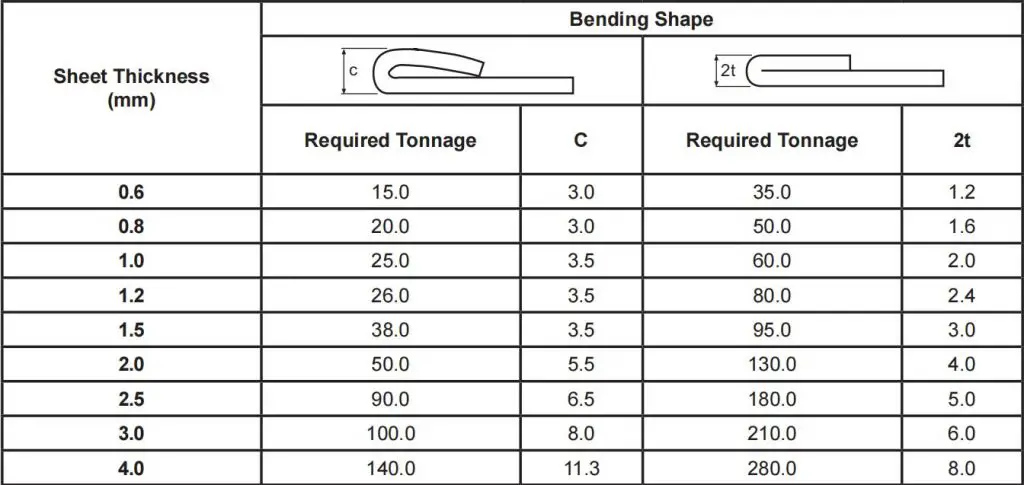

ヘミングは 曲げ 標準的なエアベンディングに比べ、高いトン数を必要とする。

以下の表は、ヘミングとシーム加工に必要なトン数を示している。

(1) ヘミング・シーミングトン数表(軟鋼用

注:必要トン数は、長さ1メートル当たりの値

(2) ヘミング・シーミング・トン数表(ステンレス鋼用

注:必要トン数は、長さ1メートル当たりの値

板金の曲げ加工では、曲げ部に曲げ半径が必要となるが、この曲げ半径は大きすぎても小さすぎてもいけない。曲げ半径が小さすぎると、曲げ部に亀裂が入りやすくなり、曲げ半径が大きすぎると、反発してしまうことがある。

厚みの異なる様々な素材に対する最適な曲げ半径(内側曲げ半径)を下表に示す。

最小曲げ半径 (mm)

| 材料科学 | アニーリング 状態 | 冷間加工硬化状態 | ||

| 曲げ曲線方向と繊維方向の対応位置 | ||||

| 垂直 | パラレル | 垂直 | パラレル | |

| 08, 10 | 0.1t | 0.4t | 0.4t | 0.8t |

| 15, 20 | 0.1t | 0.5t | 0.5t | 1.0t |

| 25, 30 | 0.2t | 0.6t | 0.6t | 1.2t |

| 4550 | 0.5t | 1.0t | 1.0t | 1.7t |

| 65Mn | 1.0t | 2.0t | 2.0t | 3.0t |

| アルミニウム | 0.1t | 0.35t | 0.5t | 1.0t |

| 銅 | 0.1t | 0.35t | 1.0t | 2.0t |

| ソフトブラス | 0.1t | 0.35t | 0.35t | 0.8t |

| セミハードブラス | 0.1t | 0.35t | 0.5t | 1.2t |

| リン青銅 | / | / | 1.0t | 3.0t |

上表のデータは最適値であり、参考値です。実際、メーカーの曲げ刃の丸みは通常0.3で、丸みが0.5の曲げ刃もいくつかあります。

一般低炭素鋼板用、防錆 アルミ板真鍮板、銅板などでは、一般に0.2の内丸で十分である。ただし 高炭素鋼硬質アルミニウム、超硬質アルミニウムの場合、この種の曲げ丸みは、曲げ破壊や外側の丸みの割れにつながる可能性がある。

板金曲げ部品には、曲げ部の曲げ半径rが必要です。通常、板金部品の設計図には、曲げ半径の明確な印があります。曲げ加工後の最終サイズは、パンチ半径r0 そして スプリングバック r、すなわち

r = r0 + △r.

実際の生産では、パンチ半径r0は0.3~0.5mmが主流で、これは定数とみなすことができ、曲げ半径に与える影響も小さいため、無視できる場合が多い。つまり、曲げ半径rはスプリングバック△rと密接な関係があります。

しかし、スプリングバックの大きさは曲げ圧力に関係し、曲げ圧力はダイス溝幅Bと板厚tによって決定されます。ダイス溝幅Bを大きくすると曲げ圧力が減少してスプリングバックが増加し、小さくすると曲げ圧力が増加してスプリングバックが減少します。

したがって、ある曲げ加工機の条件下では、曲げ半径に最も影響を与える要因は、パンチ半径r、ダイス溝幅B、板厚tである。

プレスブレーキの計算には、次の式を使用できます。 曲げ半径:

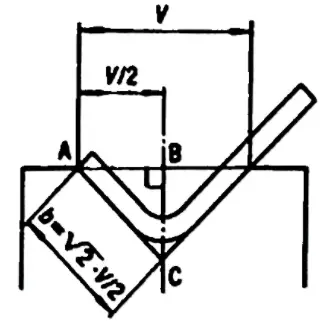

最小内縁とは、曲げ加工中にシートメタルがVeeの中に滑り込まずに曲げることができる最も短い辺のことである。

実際、シートメタルは必要な角度に達するまで、Veeの両側に横たわっていなければならない。

内部エッジの最小値は以下の式で計算できる:

必要な角度が90°の場合、 最小内部エッジ = V x 0.67

この式は幾何学的な計算から導き出されたもので、内部エッジの最小値は辺=V/2の正方形の対角線である。そして半径を考慮すると、結果はV×0.67に近似する。

要求される角度が90°以外の場合、最小内縁も異なることになる。

実際、プロファイルが鋭角の場合、板金はダイ・ヴィーにさらに押し込まれるため、側面は長くならざるを得ない。

一方、プロファイルの角度が鈍角の場合、金型に載せるには短い辺が必要になる。このため、補正係数を使用して適切な最小内縁を計算する必要があります。

| アングル | 補正係数 |

| 30° | B = (V x 0.67) x 1.6 |

| 60° | B = (V x 0.67) x 1.1 |

| 90° | B = (V x0.67) x 1.0 |

| 120° | B = (V x 0.67) x 0.9 |

| 150° | B = (Vx 0.67) x 0.7 |

最小曲げエッジの計算式は曲げ角度によって異なり、下表で確認できる。

| 165° | 135° | 120° | 90° | 60° | 45° | 30° |

| 0.51×V | 0.55×V | 0.58×V | 0.71×V | 1×V | 1.31×V | 1.94×V |

L曲げ

冷延薄板の内側曲げ半径Rと最小曲げ高さの参考表 鋼板 材料

| シリアル番号 | 材料の厚さ | 凹溝の幅 | パンチR | 最小曲げ高さ |

| 1 | 0.5 | 4 | 0.2 | 3 |

| 2 | 0.6 | 4 | 0.2 | 3.2 |

| 3 | 0.8 | 5 | 0.8/0.2 | 3.7 |

| 4 | 1.0 | 6 | 1/0.2 | 4.4 |

| 5 | 1.2 | 8(または6) | 1/0.2 | 5.5/4.5 |

| 6 | 1.5 | 10(または8) | 1/0.2 | 6.8/5.8 |

| 7 | 2.0 | 12 | 1.5/0.5 | 8.3 |

| 8 | 2.5 | 16(14) | 1.5/0.5 | 10.7/9.7 |

| 9 | 3.0 | 18 | 2/0.5 | 12.1 |

| 10 | 3.5 | 20 | 2 | 13.5 |

| 11 | 4.0 | 25 | 3 | 16.5 |

Z曲げ

板厚の異なるシートメタルのZ曲げの最小曲げ寸法Lを下表に示す:

Z-ベンドの最小高さ:

| シリアル番号 | 材料の厚さ | 凹溝の幅 | パンチR | Z-ベンド高さ L |

| 1 | 0.5 | 4 | 0.2 | 8.5 |

| 2 | 0.6 | 4 | 0.2 | 8.8 |

| 3 | 0.8 | 5 | 0.8/0.2 | 9.5 |

| 4 | 1.0 | 6 | 1/0.2 | 10.4 |

| 5 | 1.2 | 8(6) | 1/0.2 | 11.7(10.7) |

| 6 | 1.5 | 10(8) | 1/0.2 | 13.3(12.3) |

| 7 | 2.0 | 12 | 1.5/0.5 | 14.3 |

| 8 | 2.5 | 16(14) | 1.5/0.5 | 18.2(17.2) |

| 9 | 3.0 | 18 | 2/0.5 | 20.1 |

| 10 | 3.5 | 20 | 2 | 22 |

| 11 | 4.0 | 25 | 3 | 25.5 |

曲げ反発の角度:

Δα = b - a

どこだ?

b - 反発後のワークの実際の角度

a - ダイスの角度

反発角の大きさ:

90°単角度空気曲げの反発角度を下表に示す。

| 素材 | r/t | 厚さ t(mm) | ||

| <0.8 | 0.8~2 | >2 | ||

| 低炭素鋼 | <1 | 4° | 2° | 0° |

| 黄銅、σb=350MPa | 1~5 | 5° | 3° | 1° |

| アルミニウム、亜鉛 | >5 | 6° | 4° | 2° |

| 中炭素鋼、σb=400-500MPa | <1 | 5° | 2° | 0° |

| 硬質黄銅、σb=350-400MPa | 1~5 | 6° | 3° | 1° |

| 硬質銅、σb=350-400MPa | >5 | 8° | 5° | 3° |

| 高炭素鋼、σb>550Mpa | <1 | 7° | 4° | 2° |

| 1~5 | 9° | 5° | 3° | |

| >5 | 12° | 7° | 6° | |

リバウンドに影響する要因と、リバウンドを抑えるための対策:

曲げ加工を行う材料の種類は、必要なトン数を決定する上で極めて重要です。材料によって引張強さが異なるため、曲げに必要な力に直接影響します。例えば、軟鋼の引張強さは約400MPaですが、ステンレス鋼は約600MPa以上に達することがあります。この違いは、軟鋼に比べてステンレス鋼を曲げるにはより大きな力が必要であることを意味する。さらに、材料の厚さも重要な役割を果たします。厚い材料は、目的の曲げを達成するために指数関数的に大きな力を必要とします。厚さ10 mmのステンレス鋼板は、厚さ2 mmのものに比べ、かなり大きなトン数を必要とします。

材料の厚さは必要なトン数に正比例する。厚い材料を曲げるには、より大きな力が必要です。この関係は直線的ではなく指数関数的で、材料の厚さを2倍にすると、必要トン数は2倍以上になります。例えば、厚さ5 mmのシートに50トンの力が必要な場合、厚さ10 mmのシートには100トン以上の力が必要になります。したがって、トン数の計算には、材料の厚さを正確に測定し、計算することが不可欠です。

金型開口部(Vダイ)の大きさは、必要トン数の重要な要素である。ダイの開口部が小さいと、材料を狭いスペースに押し込む必要があるため、抵抗が大きくなり、より高いトン数が必要になります。例えば、同じ材料と厚さであれば、30度のダイス開口部の方が10度のダイス開口部よりも少ない力で済む場合があります。逆に、ダイの開口部が大きければ、必要な力は少なくて済み、曲げ加工が容易になる。

曲げ加工の方法によって、必要な力のレベルは異なります。エア曲げ、ボトム曲げ、コイニングが、プレスブレーキで使用される3つの主な方法です。エア曲げでは、材料をVダイに押し付けますが、完全に押し込むことはできません。この方法では、多少のスプリングバックが発生するため、最終的な角度を計算する必要があります。材料をダイの底まで押し込む底曲げは、材料の抵抗が大きくなるため、より大きな力を必要とします。最も力を必要とするコイニングは、材料を完全にダイの中に押し込むため、スプリングバックを最小限に抑えながら正確に曲げることができます。各工法が素材に与える独自の影響により、必要なトン数が決まります。

プレスブレーキ作業に使用される工具の種類と状態も、トン数の計算に影響します。ダイやパンチの種類によって、必要な力は異なります。例えば、ワークピースとの干渉を避けるように設計されたグースネック工具は、装置の損傷につながる過度のトンネージを避けるため、慎重な取り扱いが必要です。メンテナンスの行き届いた工具は、より正確で効率的な曲げ加工を保証しますが、摩耗したり損傷したりした工具は、必要な力を増大させ、曲げ加工の品質を損なう可能性があります。

プレスブレーキ自体の能力を考慮することが重要です。過負荷は、ベッドやラムの変形など、装置の損傷につながる可能性があるためです。プレスブレーキがその容量内で作動するようにすることは、損傷を防ぐだけでなく、機械の寿命を延ばすことにもつながります。例えば、プレスブレーキの定格荷重が100トンの場合、各作業に必要なトン数を慎重に計算し、この制限を超えないようにすることが不可欠です。

温度や湿度などの環境条件は、材料の特性、ひいては必要なトン数に影響を与える可能性がある。例えば、材料は温度が低いと脆くなり、異なるハンドリングや力の調整が必要になることがあります。さらに、湿度はアルミニウムのような特定の材料に影響を与え、湿気を吸収して特性が変化する可能性があります。これらの要因を考慮することで、より正確で信頼性の高い曲げ加工が可能になります。