金属曲げ加工の精度を確保するには?適切なプレスブレーキ金型を選択することが重要です。このガイドでは、金型とパンチの選択について掘り下げ、四方金型やアジャスタブル金型など、さまざまな種類の金型についての洞察を提供します。生産効率を高め、摩耗や損傷を減らし、特定の曲げニーズに最適な金型を選択する方法を学びます。プレスブレーキの性能を最適化し、金型の耐用年数を最大化するための秘密を解き明かします。

曲げ担当者により合理的な金型の選択を指導し、金型の耐用年数を向上させ、異常摩耗や破損を減らす。

曲げ金型の選定時間を短縮し、生産効率を高め、コストを下げる。

板金曲げ作業。

汎用

汎用工具は、ロックウェル硬度Rc28~30のプリハードン工具鋼から製造される。

金型は通常、プレスブレーキベッドの全長をカバーします。 真直 工具メーカーによる。

セクション化された汎用工具は、寸法製造公差のばらつきにより、個々のセクションに互換性がない場合があるため、マッチマークが必要です。

汎用フレームハードニング

いくつか プレスブレーキ 工具メーカーは、ダイショルダーとパンチ先端半径の耐摩耗性を向上させるために、フレーム硬化工具を提供しています。

この工具は、熱処理工程とその後の機械的矯正により、真直度の精度が劣ることがある。

汎用四方ダイス

4ウェイダイには4つの異なるメス "V "オープンがあり、それぞれダイを回転させることでアクセスできる。

この構成の欠点は、成形する部品の最小フランジを四方ダイの幅より小さくできないことである。

メス開口部の交換は簡単ですが、最適な開口部を確保するために、ダイとダイホルダーは、各回転ごとにパンチの中央に配置する必要があります。 プレスブレーキ成形 パフォーマンスだ。

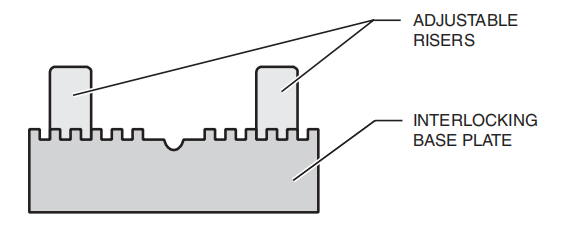

調整可能ダイス

調整可能なダイは、最小1インチから最大8インチ、10インチ、12インチまで、1/2インチ刻みで開口部の範囲を設定できます。開口は、キー付き調整式ライザーを、インターロック式ベースプレートのキー溝位置に移動させることで設定します。

これは 金型 は、より広い範囲の材料厚を成形するのに有用である。特に、開口部が広いため、厚板の成形に有利である。

パンチ

さまざまな成形技術に対応するさまざまなパンチをご用意しています。具体的な用途については、金型マニュアルを参照してください。

精密研磨および焼入れ金型

精密研削され、硬化された工具は、交換や直接交換を可能にするために、寸法公差に近いセクションで製造されています。

精密ツーリングは、指定されたダイの高さ、ダイの開口部およびショルダー半径、パンチ半径、荷重定格で幾何学的に定義され、これらすべてをプレスブレーキCNCゲージングシステムツールライブラリにカタログ化することができます。

での幾何学的ツーリング・パラメーターの定義 a CNC 環境は、ジョブのセットアップに必要な試行曲げとサンプル部品の数を減らすため、プレスブレーキの生産性を向上させます。

プレスブレーキダイホルダー

1.標準ダイホルダー:

標準ダイホルダーは、プレスブレーキベッドとダイホルダーの間のフィラーブロックとして機能します。 プレスラム プレスブレーキの全ストローク内で金型が閉じるようにします。ほとんどの場合、金型だけではシャットハイトを満たすことができません。

ダイホルダーは、金型交換時のプレスブレーキベッドの摩耗を最小限に抑える作業面としても機能します。

ダイホルダーは、成形品の角度のばらつきに対応するため、ダイセットを持ち上げて局所的なシミングを行うことができます。このようなばらつきは、汎用ダイの不規則性や、通常は連続的な加工に伴う摩耗に起因します。 プレスブレーキ 同じ地域で。

ダイホルダーは、タングとセットスクリュー、Tボルトファスナー、またはダイアジャスターブロックによって、動きを抑制されるか、またはプレスブレーキベッド上で機械的に調整されます。

2.四方ダイホルダー:

四方ダイホルダーは、成形中に四方ダイを保持し、パンチとセンタリングする溝である。

4ウェイダイホルダーは、機能およびプレスブレーキへの取り付けの点で、標準ダイホルダーと類似しています。

3.クラウナブルダイホルダー:

いくつかの金型メーカーが、クラウニング可能なダイホルダーを提供している:

クラウン可能なダイホルダーの利点は、オペレーターが従来のダイホルダーシム手順なしでダイセット調整ができることです。

プレスブレーキのシャットハイト用アタッチメントと寸法スタックハイトは、標準ダイホルダーと同様です。

4.1 一般的に使用されるトップパンチは以下の通り: グースネックパンチ (R1)、88°ストレートグースネックパンチ(R1/R0.5)、フラットニングパンチ、専用上型。

4.2 よく使われる 下型 曲げ用には、角度30°と88°のシングル/ダブルV下型、V4、V6、V7、V8、V10、V12、V16、V25(mm)がある。

4.3 選考 曲げ金型 は、一般的に図面を確認した後、曲げブレードの配列に基づいている。

4.4 角度に応じた上型の選択

4.4.1 加工角度が88°以上の場合は、88°未満の角度の上型を使用する(例:ストレート刃、シャープ刃・ストレートシャープ刃、カーブ刃、ストレートカーブ刃など)。

4.4.2 加工角度が88°未満の場合は、30°の上型(鋭利な刃/まっすぐな鋭利な刃など)を使用する。

4.4.3 デッドエッジをプレスする必要がある場合は、鋭利な刃物/直刃を使用して鋭角(一般に30°)を形成し、次に平坦化金型を用いてプレスされたエッジを平坦にする。

4.4.4 板厚が3mmを超える場合は、工具の損傷を防ぐため、鋭利な刃物/直立した鋭利な刃物の使用を避ける。

4.5 外形要求に基づいてU字形状を加工する必要がある場合。

b-a≧5mmの場合、アキュートパンチ(鋭利な直線刃)、ストレートパンチ(直線刃)、ストレートグースネックパンチ(直線カーブ刃)、グースネックパンチ(カーブ刃)から選択できる。

1mm<b-a<5mmの場合、ストレートグースネックパンチ(ストレートカーブブレード)またはグースネックパンチ(カーブブブレード)からお選びいただけます。b-a<1mmの場合、グースネックパンチ(カーブ刃)を選択できます。

注)a、b>6mm、100mm>a、bはいずれも内寸法です。Z形状の加工が必要な場合、ストレートパンチ(直線刃)、アキュートパンチ(鋭利刃・直線鋭利刃)、ストレートグースネックパンチ(直線曲刃)、グースネックパンチ(曲刃)から選択するのが一般的です。

4.6 下型の選択:

4.6.1 V溝の大きさは、一般に板厚の6倍を基準に選ばれる。

4.6.2 角度に応じて下型を選択する:角度が88°以上の場合は、88°または30°の下型から選択でき、角度が88°未満の場合は、30°の下型を選択する(上型の有効高さを測定する:上型の金型から上型クランプの力受け面の刃先までの距離)。

4.7 アッパーダイとロワーダイをスプライスする際には、以下の点を考慮する必要がある:

4.7.1 選定時に高さの異なる金型を混在させないでください。角度が悪くなったり、金型が破損したり、あるいは労働災害を引き起こす可能性があります。

4.7.2 ヘミング・ドアパネル用の上型金型を選択する場合は、製品の加工品質と扱いやすさを考慮し、一般に両端に3~6mmの隙間をあける(必要に応じて「エッジ・ブレード」の使用を検討する)。

4.7.3 外観不良を防ぐため、破損した金型の製品加工への使用は避け、取り付け後に上型の刃先の直線性と平坦性を検査する。

4.7.4 ポジションを回避する際には、回避ポイントでのくぼみや不十分な角度などの外観品質の問題に注意すること。

4.8 異常条件下での金型選定

4.8.1 プレスラインでは、上金型は耐圧性のある鋭利な刃を選び、下金型は上下金型間に段差のない平らで整列したものを選ぶ。

4.8.2 U字型に加工する場合、開口部の内寸が6mm未満の場合は、まず湾曲した刃を使用して開口部を2番目の刃のサイズより大きく曲げ、次に平らにプレスして寸法を確保するか、専用の成形用金型を使用する。

4.8.3 内部R半径に特定の要求がある製品を加工する場合、上金型を選定する際に、あらかじめR半径の合う上金型を考慮しておく(例えば、内部R半径の要求がR0.3、R1、R4、R8、R10など)。

4.8.4 板厚6mmを2.0mmで曲げる場合は、下型88°V8を、板厚10mmを3.0mmで曲げる場合は、下型88°V12を選ぶと、加工寸法が小さくなりすぎてワークが滑って加工不能になるのを防ぐことができます。

4.8.5 丸鋼を加工する場合は、専用の金型を使用し、専任のオペレーターを配置する。

4.9 トップ・パンチ/ボトム・ダイ金型を選択する場合は、スプライシング・マークを防止し、良好な製品外観を維持するために、スプライシングを避けるようにする。

4.10 上型/下型を校正する場合は、300mm以上の金型を校正に使用する。スプライスした小さな金型や300mm以下の金型を校正に使用しないでください。長さ1m以上の金型の場合、上型と下型の長さの差は20%を超えないようにしてください。

4.11 金型を取り付ける前に、金型の破損や作業事故を防ぐため、機械の制限移動量が上下の金型の高さの合計より大きいかどうかを必ず確認してください。

4.12 校正前に金型がロックされているか確認し、校正後に再度金型の締め付けを確認する。

4.13 金型の落下による損傷やけがを防ぐため、未使用の金型を装置の上に置かないでください。

4.14 金型を使用した後は、速やかに所定の金型ラックに戻し、整頓して置くこと。

4.15 2つの異なる高さの金型を同時に装置に取り付けないでください。

4.16 工房は、金型を定期的に保守・整備し、明確なマークを付けること。