平らな金属板がどのようにして複雑な形状に変化するのか、不思議に思ったことはありませんか?プレスブレーキは、金属を驚異的な精度で曲げたり成形したりする、製造業の縁の下の力持ちです。この記事では、プレスブレーキの魅力的な世界に飛び込み、その歴史、種類、主要部品について探ります。このパワフルな機械が、金属加工業界にどのような革命をもたらしたのか、ぜひご覧ください!

プレスブレーキは、主に板金や板材を高精度に曲げるために使用される高度な工作機械です。この多用途な装置は、自動車、航空宇宙、建設など様々な産業向けに、正確で再現性のある加工結果を提供するため、一致するパンチとダイの間にワークをクランプすることにより、所定の曲げを形成します。

油圧式、機械式、サーボ電気式の動力システムで作動するプレスブレーキは、制御された力を発揮して、平らな金属板を複雑な三次元形状に変形させます。曲げ加工では、ワークを下型に置き、上パンチを下げて希望の曲げ角度を作ります。最新のプレスブレーキは、CNC(コンピュータ数値制御)技術を組み込んでいることが多く、曲げシーケンスをプログラムでき、生産性が向上しています。

プレスブレーキは、単純な90度曲げから複雑な多軸成形まで、幅広い曲げ加工が可能です。軟鋼、ステンレス鋼、アルミニウム、さらには特殊合金など、さまざまな材料を扱うことができ、板厚も薄板から厚板までさまざまです。機械の能力は通常トン数で測定され、曲げ作業中に加えられる最大力を示す。

ブレーキプレスとプレスブレーキは同じものですか?実際、金属加工業界では、「ブレーキプレス」と「プレスブレーキ」は同義語であり、同じ意味で使われています。どちらも、精密な金属の曲げ加工や成形作業のために設計された同じ機械を指します。この言語的な等価性は、板金加工工程における装置の基本的な役割を強調しています。

プレスブレーキの歴史的発展、技術の進歩、用語の語源など、プレスブレーキについてより包括的な理解をお求めの方は、以下のリンク先の詳細記事をご参照ください。この資料では、プレスブレーキ技術の進化と、現代の製造工程に大きな影響を与えたプレスブレーキについて、貴重な洞察を得ることができます。

このビデオは、以下のプロセスを理解するのに役立つだろう。 曲げ板金 プレスブレーキを使って部品を作る。

さらに読む:

プレスブレーキは、金属加工業界において不可欠な機械であり、板金を正確に曲げ、成形することで、さまざまな構造物や部品を作ることができます。この万能ツールは、機械式、油圧式、電動式の3つの主要カテゴリーに分類されます。それぞれのタイプは、明確な利点と操作特性を備えているため、特定の製造要件に最適なプレスブレーキを選択する際には、そのニュアンスを理解することが重要です。

メカニカルプレス ブレーキは、曲げ作業の動力にフライホイール駆動システムを採用している。電気モーターによって通電されるフライホイールは、運動エネルギーを蓄積し、クラッチ機構を介してプレスラムを駆動します。この設計は、金属成形に費用効果の高いソリューションを提供し、特に小規模な加工工場や予算に制約のある業務に適しています。

機械式システムはシンプルであるため、油圧式や電気式に比べ、イニシャルコストが低く、メンテナンスの必要性が低減されます。機械式プレスブレーキは、単純な曲げ加工の大量生産に優れており、その一貫したストロークと高速サイクル機能により生産性が向上します。

しかし、機械的リンケージ・システムの固定された性質が、ある種の制限を課している。ラムの位置と曲げ力の精密制御は、一般的に油圧式や電動式に比べて精度が劣ります。このことは、複雑な曲げの精度や、精密な力の調節を必要とする、より要求の厳しい材料を扱う場合に影響することがあります。

利点がある:

デメリット

機械式プレスブレーキは、油圧式や電動式のような多用途性には欠けるかもしれませんが、特定の用途には依然として有効な選択肢です。大量で素直な曲げ作業における費用対効果と信頼性により、金属加工工場における永続的な存在となっています。

油圧プレス ブレーキは、ラムを作動させるために高度な油圧システムを採用し、曲げプロセス中の圧力と力の配分を大幅に向上させます。通常20トンから2000トンに及ぶこの増幅された力により、機械式と比較してより正確な曲げ加工と優れた制御が可能になります。油圧システムは無段階のストローク制御を可能にし、オペレーターは複雑な曲げ角度を±0.1度以内という驚異的な精度で達成することができます。

これらの機械は適応性に優れており、プログラム可能な圧力設定により、さまざまな金属厚や合金組成に容易に対応できます。最新の油圧プレスブレーキにはCNCシステムが組み込まれていることが多く、自動化された多軸バックゲージ位置決めやリアルタイムの曲げ角度監視が可能です。この統合により、卓越した再現性と、複雑な多段階曲げシーケンスを滑らかで制御された動きで実行する能力が得られます。

油圧プレスブレーキは一般的に初期投資が高くなりますが、その多用途性と性能は、大量生産または精密さが要求される用途において、しばしばそのコストを正当化します。油圧プレスブレーキは、材料のばらつきや複雑な部品形状が一般的な航空宇宙、自動車、カスタムファブリケーションなどの産業で特に評価されています。

利点がある:

デメリット

電動プレスブレーキは、ラムの動きを制御するために高度なサーボ電気駆動システムを採用し、高速、高精度、エネルギー効率の高い曲げ加工を可能にします。これらの最新鋭機は、ボールねじまたはベルト駆動機構を備えたクローズドループ制御システムを利用しており、油圧式や機械式の代替品と比較して優れた位置決め精度と再現性を提供します。サーボモーターは、曲げサイクル全体を通してダイナミックな力制御を行い、複雑な部品形状や適応性のある曲げ戦略を可能にします。

電動プレスブレーキの主な利点は以下の通り:

しかし、電動プレスブレーキにも限界がある:

工場で使用するプレスブレーキを選ぶ際には、典型的な部品の形状、材料の厚さ、生産量、エネルギーコストなどの要素を考慮してください。電動プレスブレーキは、高精度、頻繁な工具交換、多様なバッチサイズを必要とする用途に優れています。特に、航空宇宙、医療機器、精密板金加工などの業界において、薄物から中ゲージの材料や複雑な成形作業に適しています。

主に重いゲージの材料を扱う作業場や、非常に高いトン数を必要とする作業場では、油圧プレスブレーキがまだ好ましい選択かもしれません。しかし、電気駆動技術の継続的な進歩により、電気プレスブレーキの能力と応用範囲は拡大し続けており、現代の金属成形作業にとって、電気プレスブレーキはますます多用途で効率的な選択肢となっています。

フレームとベッド

フレームとベッドはプレスブレーキの重要な基礎を形成し、曲げ作業中の極端な力に耐えられるよう高強度合金鋼で設計されています。ベッドは通常、精密研磨された表面で構成され、ワークピースを配置するための安定した水平プラットフォームを提供します。応力分布を最適化するために有限要素解析(FEA)を用いて設計されたフレームは、曲げ精度を確保するために剛性を維持しながら、ラム、油圧システム、補助部品を支えます。

ラム・アンド・ダイ

ラムと金型はプレスブレーキの核となる機能要素です。油圧またはサーボ電気システムによって駆動されるラムは、ワークピースに正確に制御された力を加えます。最新のラムには、ミクロンレベルの精度を実現する高度な位置フィードバックシステムが組み込まれています。金型は、交換可能な金型部品で、曲げプロファイルを定義します。主なダイの種類は以下の通りです:

高速度鋼(HSS)や超硬チップのような高度な金型材料は、大量生産環境において工具寿命の延長と精度を提供します。

バックゲージ

バックゲージシステムは、曲げ加工の寸法精度を確保するために重要です。CNC制御のフィンガーで構成され、曲げラインに対してワークを正確に位置決めします。最新のバックゲージシステムの特徴

これらの高度な機能により、多様な材料タイプや厚さでも安定した曲げ結果を得ることができます。

コントロール

プレスブレーキ制御システムは、基本的な手動インターフェースからインダストリー4.0機能を備えた高度なCNCシステムまで、大きく進化しています。最先端の制御機能には以下が含まれます:

これらの高度な制御は、機械の効率を最適化し、セットアップ時間を短縮しながら、正確で再現性のある曲げ結果を保証します。

安全機能

最新のプレスブレーキには、オペレーターを保護し、生産性を維持するための包括的な安全システムが組み込まれています。主な安全機能には以下が含まれます:

さらに、多くのプレスブレーキは、オペレーターガイダンスのための拡張現実(AR)インターフェイスや、メンテナンスとサポートを強化するための遠隔診断機能を備えています。

この高度なコンポーネントとインテリジェントな機能の統合システムにより、最新のプレスブレーキは、金属加工工程で優れた曲げ精度、作業効率、作業場の安全性を実現します。

関連記事 知っておきたいプレスブレーキの部品と機能

プレスブレーキには何種類ありますか?

プレスブレーキにはいくつかの種類があるが、最も一般的に使用されているのは、使用される分類方法によって、ダウンムービング油圧プレスブレーキとCNCプレスブレーキである。

以下の分類方法を通して、その詳細を学んでみよう:

プレスブレーキは、力を発生させるメカニズムに基づいて、主に4つのタイプに分類することができます:機械式、空気圧式、油圧式、サーボ電気式です。

(1) 機械式プレスブレーキ

機械式プレスブレーキは、ラムの上下運動を発生させるために、フライホイールによって駆動されるクランク機構を利用します。このシステムは高速運転が可能で、単純な部品の大量生産に適している。しかし、ストローク調整と力制御の柔軟性に限界があります。

(2) 空気圧プレスブレーキ

空気圧プレスブレーキは、ラムの動きを作動させるために圧縮空気を使用します。これらの機械は通常、軽負荷の用途に使用され、サイクル時間が短く、クリーンな操作を提供します。ストローク全体を通して安定した力が得られる反面、曲げ能力は他のタイプに比べて一般的に制限されます。

(3) 油圧プレスブレーキ

油圧プレスブレーキは、ラムの移動に同期油圧シリンダーを使用します。このシステムは、優れた力制御を提供し、厚い材料や複雑な形状の正確な曲げを可能にします。油圧ブレーキは、ストロークの長さや速度調整に柔軟性があり、様々な曲げ加工に対応できます。

(4) サーボ電動プレスブレーキ

サーボ電動プレスブレーキは、サーボモーターを使用してボールねじまたはベルト機構を駆動し、ラムを垂直に移動させる力を加えます。これらの機械は、高精度、エネルギー効率、迅速な加減速機能を提供します。複雑な部品の小ロット生産など、精密な制御と再現性を必要とする用途に優れています。

歴史的には、1950年代以前は機械式プレスブレーキが世界市場を支配していた。しかし、油圧技術の進歩とコンピュータ数値制御(CNC)の統合により、状況は大きく変化しました。今日、油圧プレスブレーキは世界中で最も広く採用されるオプションとなり、幅広い金属成形用途に汎用性、パワー、精度のバランスを提供している。市場はまた、特に高精度とエネルギー効率を要求する産業において、サーボ電動モデルの採用が拡大している。

別の視点から見ると、プレスブレーキは主に3つのタイプに分類することができます:手動プレスブレーキ、油圧プレスブレーキ、CNCプレスブレーキである。

(1) 手動プレスブレーキ

シートメタルブレーキとしても知られる手動プレスブレーキは、最も基本的で伝統的なタイプのプレスブレーキです。運転中に曲げ寸法と角度を手動で調整する必要があります。

手動プレスブレーキの主な構成部品は以下の通り:

手動プレスブレーキの操作には、他のタイプよりも熟練と注意が要求されます。オペレーターは、大量生産を開始する前に、曲げパラメータを慎重に設定し、確認する必要があります。バッチが完成した後、曲げ寸法と角度の再調整は、その後の生産に必要です。

(2) 油圧プレスブレーキ

油圧プレスブレーキは、材料操作のために大きな力を発生させるために油圧原理を利用します。これらの機械は、機械式プレスブレーキに比べていくつかの利点があります:

油圧プレスブレーキの中核部品は以下の通り:

(3) CNCプレスブレーキ

CNC(コンピュータ数値制御)プレスブレーキは、高精度、高効率、自動化を提供する最先端のカテゴリーです。主な特徴は以下の通り:

CNCプレスブレーキの主な構成部品:

最新のCNCプレスブレーキの高度な機能:

CNCプレスブレーキは、曲げ工程を自動化し、オペレーターの介入を減らし、大量生産において高い精度を維持することで、生産性を大幅に向上させます。先進の制御システムと有名メーカーの高品質コンポーネントの統合により、板金加工における卓越した性能と信頼性が保証されます。

油圧プレスブレーキは、同期によって3つの主要なタイプに分類され、それぞれが精度、制御、効率において明確な利点を提供します:

1.トーションシンクロプレスブレーキ

このタイプは、ラムとベッド間の同期を維持するためにトーションバーシステムを利用しています。トーションバーは機械の両側を機械的に連結し、平行移動と一貫した曲げ力配分を保証します。この設計は、特に長いマシンとオファーに効果的です:

2.電動油圧シンクロプレスブレーキ

高度な電子制御と精密油圧システムを採用したこのタイプは、優れた同期性と適応性を提供します。主な特徴は以下の通り:

3.ハイブリッドプレスブレーキ

油圧システムと電気システムの長所を組み合わせたハイブリッドプレスブレーキは、以下を提供します:

各タイプの同期システムにはそれぞれ利点があり、必要な精度、生産量、エネルギー効率の考慮、特定のアプリケーションの要求などの要因によって選択される。最新のCNCシステムは、適応曲げ加工、リアルタイムプロセス監視、インダストリー4.0技術との統合を可能にし、これらの機械の能力をさらに向上させます。

油圧プレスブレーキは、曲げ作業中の主な移動方向によって分類することができます:

1.アップアクティングプレスブレーキ

この構成では、下側のビーム(ベッド)は静止したままで、上側のビーム(ラム)が上方に移動して曲げ加工を行います。ワークピースは下型に置かれ、ラムに取り付けられた上型が上方に移動して曲げ加工を行います。この設計にはいくつかの利点があります:

2.ダウンアクティングプレスブレーキ:

このタイプは、上型が固定され、下型が上方に移動して曲げ加工を行う。ワークピースは移動する下型に置かれ、上型は固定された上型に合わせて上昇します。主な利点は以下の通りです:

アップアクションプレスブレーキとダウンアクションプレスブレーキのどちらを選ぶかは、以下のような要因によって決まる:

最新の油圧プレスブレーキの設計では、特定の用途に性能を最適化するために、アップアクションモーションとダウンアクションモーションの両方の要素を組み合わせたハイブリッドシステムを組み込むこともできます。

さらに読む:

油圧プレスブレーキの仕組み

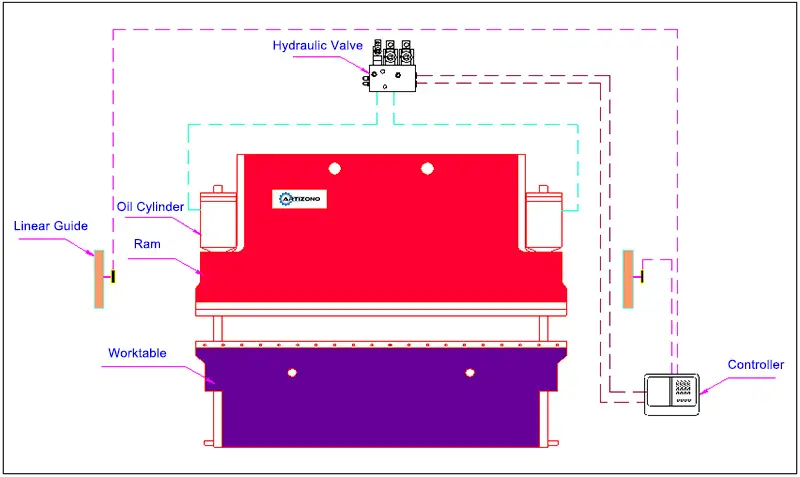

油圧プレスブレーキは、上下のワークテーブルに取り付けられたパンチとダイの同期した動きを利用して作動し、高度な油圧伝達システムによって精密な板金曲げを実現します。

より包括的な説明

最新の油圧プレスブレーキは、高度な数値制御(CNC)技術、サーボシステム、高精度油圧を統合し、正確で再現性の高い曲げ加工を実現します。

マシンの中核となる機能は、左右の油圧シリンダーの伸縮を制御することにある。この動きは、ラム(上部ビーム)を高精度で垂直に駆動するための比例バルブの働きを制御するCNCシステムによって編成される。

同期したラム運動を実現するために、システムは閉ループ制御機構を採用している。これには、リニアエンコーダまたは高分解能グレーティングスケールからのリアルタイムフィードバックと、サーボ作動比例バルブによる正確な流量制御が組み合わされています。CNCシステムは、平行度を維持し、所望の曲げ角度を達成するために、油圧流量を継続的に調整します。

CNCシステムのヒューマン・マシン・インターフェース(HMI)は、プログラミング、モニタリング、曲げ工程のシミュレーションのために、ユーザーフレンドリーなタッチスクリーンディスプレイを提供します。このインターフェースにより、オペレーターは複雑な部品形状を入力し、曲げシーケンスを視覚化し、必要に応じてリアルタイムで調整を行うことができます。

各油圧シリンダーは、専用のサーボバルブと充填バルブを備えた独立した制御回路を備えています。この構成により、ラム位置の微調整が可能となり、ワーク全体に最適な圧力分布が確保され、機械構造のあらゆるたわみを補正します。

CNCコントローラーはデジタル信号を生成し、高応答サーボバルブを介してアナログ油圧コマンドに変換されます。これらのバルブは、非常に高い精度で油の流れを調整し、曲げサイクル全体を通してラムの位置、速度、および加えられる力を正確に制御することを可能にします。

高度なプレスブレーキには、適応曲げ技術も組み込まれています。センサーやビジョンシステムを使用して曲げ角度をリアルタイムで継続的に監視することにより、機械は材料のスプリングバック、板厚の変化、または材料特性の変化を補正するためにラムの位置を自動的に調整することができます。

この高度な制御システムにより、プレスブレーキは1回の操作で複雑な多角度曲げを実現し、生産性と部品品質を大幅に向上させます。さらに、ダイナミッククラウニング(たわみを補正するための下部ビームの自動調整)や自動工具交換システムなどの自動化機能の統合を可能にし、曲げ工程をさらに合理化します。

油圧プレスブレーキ作動原理図

さらに読む:

プレスブレーキの利点

(1) 小ロットから多品種まで対応する汎用性:

プレスブレーキは、パンチとダイが1セットで抜群の柔軟性を発揮するため、さまざまな素材や部品の生産が可能です。この汎用性により、少量生産や多様な製品ラインを効率的に扱うのに理想的です。

(2) 費用対効果が高く、耐久性のある曲げ金型:

プレスブレーキ用金型は費用対効果が非常に高く、1セットの価格は通常わずか数千元です。製造工程が単純なため、試作を繰り返す必要がなく、初期の金型コストを削減できます。さらに、これらの金型の寿命は10年を超えることが多く、全体的な所有コストと金型交換コストを大幅に削減します。

(3) 複雑な "S "および "U "字形状部品の生産能力:

プレス加工では、材料のスプリングバックやパンチと金型のフィッティングの問題により、「U」字形状の部品に苦労しますが、プレスブレーキはこの分野で優れています。複数の曲げ加工を利用することで、複雑な「S」字や「U」字の形状を正確に成形することができ、従来のプレス加工の限界を克服します。

(4) 新製品のプロトタイピングに最適:

プレスブレーキの適応性により、1セットの金型を使用して、さまざまな形状、サイズ、角度の部品を生産することができます。この機能は、新製品のプロトタイピングや少量生産に非常に有効で、開発段階での高価な専用金型が不要になります。

(5) マルチベンドポリゴン形状の精密成形:

高度なプレスブレーキマシンは、材料の位置決めと曲げ角度を精密に制御することで、エッジの高さが異なる複雑なマルチベンドパーツを製造できます。この機能により、複雑なポリゴン形状を高い精度と再現性で作成することができます。

(6) 長尺ワークのたわみ補正:

長いワークを曲げる場合、従来の方法ではビームのたわみにより、中央と端の角度が一定しないことがよくありました。最新のプレスブレーキには、ワークピースの長さに沿って曲げ角度を自動的に調整する、高度なたわみ補正システムが組み込まれています。この機能により、まっすぐで均一な曲げ加工が保証され、手作業による調整が軽減され、長尺部品の生産品質と効率が大幅に向上します。

プレスブレーキの欠点

(1) 材料の厚さの制限:

プレスブレーキは幅広い材料の厚さに対応できますが、考慮すべき実用的な限界があります。一般的に、厚さ50mmまでの材料は効果的に曲げることができますが、それ以上の厚さにはかなりの曲げ力が必要です。ほとんどの工業用プレスブレーキの能力は80tから400tですが、極端に厚い材料や高強度合金には不十分な場合があります。

(2)材料破壊の可能性:

曲げ加工は、特にバリや酸化被膜があらかじめ存在する材料では、エッジやコーナーに応力集中を引き起こす可能性があります。このような応力集中は、成形中に割れや破断を引き起こし、製品の品質を低下させ、スクラップ率を増加させる可能性があります。このリスクを軽減するためには、適切な材料準備と金型選定が重要です。

(3) 表面圧痕の課題:

圧痕は、プレスブレーキ作業における一般的な品質上の問題です。不適切な曲げ金型を選択したり、不適切な金型セットを使用したりすると、避けられない表面跡が生じることがあります。表面仕上げが重要な場合、研削などの後処理が必要になることがあります。これは生産時間とコストを増加させるだけでなく、寸法精度を確保するために最終部品の厚みを注意深く監視する必要があります。

(4) 成形中の材料のスリップ:

特定の材料、特に不規則な形状や摩擦係数の低い材料は、曲げ加工中にスリップしやすい場合があります。四角い材料は一般的に安定性を維持しますが、不規則なワークピースはずれる可能性があり、その結果、規格外の曲げ加工が発生します。この問題は、慎重に固定する必要があり、安定した高品質の結果を保証するために、専用の滑り止め工具を使用することもあります。

さらに読む:

準備プレスブレーキを運転する前に、総合的な運転前点検を行ってください。ライトカーテンや非常停止など、すべての安全システムが機能していることを確認してください。油圧システムに漏れがなく、最適な圧力であることを確認します。必要な材料、工具、個人用保護具(PPE)をすべて集める。機械に摩耗や損傷の兆候がないか、特にラム、ベッド、工具の表面を点検する。

セットアップバックゲージシステムを正確に調整し、正確な曲げ位置を実現します。材料の厚みと希望の曲げ半径に基づいて、適切な上パンチと下ダイの組み合わせを選択し、取り付けます。ワークの要求に合わせてラムのストローク長さと速度を設定する。該当する場合は、正しい曲げ順序とパラメータでCNC制御システムをプログラムする。

材料の配置金属板を下型に置き、バックゲージのフィンガーと面一になるようにします。大きな板材や扱いにくい板材の場合は、作業者の負担を軽減するため、板材を扱う補助具を使用してください。曲げ線を金型のV開口部の中心線に正確に合わせます。複雑な部品の場合は、正確な位置決めを保証するために、ベンドマーカーまたはレーザー投影システムを使用してください。

曲げる:曲げサイクルを開始し、制御された安定した加圧を維持する。デジタル角度測定システムまたは角度分度器を使って曲げ角度の進行をモニターし、リアルタイムで調整する。エア曲げの場合は、材料のスプリングバックを考慮し、わずかにオーバーベンディングする。底面曲げ加工では、パンチとダイの表面が完全に接触していることを確認し、安定した結果を得る。

最終検査:表面の傷や変形を避けながら、曲げられた部品を慎重に取り外す。精密測定ツールを使用した曲げ角度の検証など、徹底した品質チェックを行う。部品の寸法精度、全長にわたる曲げの一貫性、曲げ半径に亀裂や過度の減肉などの欠陥がないことを評価する。重要な部品については、非破壊検査を実施し、内部構造の完全性を確認する。

適切な個人用保護具(PPE)を着用すること:サイドシールド付き安全眼鏡、耐切創性手袋、つま先が鋼鉄製の安全靴、聴力保護具を必ず使用してください。騒音が大きい作業では、二重の聴覚保護具(耳栓とイヤーマフ)を考慮する。

清潔で整理整頓された作業スペースを維持すること:プレスブレーキ周辺にゴミ、油こぼれ、不要な工具がないようにする。5Sシステム(整理、整頓、清掃、標準化、維持)を実施し、最適な整理整頓と安全を確保する。

決して安全機能をバイパスしたり、いじったりしないでください:プレスブレーキには、ライトカーテン、両手操作、ガード付きフットペダル、非常停止ボタンなどの重要な安全機構が装備されています。これらの機能を定期的にテストし、不具合があれば直ちに報告してください。安全装置を無効にすることは固く禁じられており、重傷を負う可能性があります。

ピンチ・ポイントやクラッシュ・ゾーンに注意する:潜在的な危険箇所をすべて特定し、マークすること。作業中は、手、指、手足をダイ・スペース、ラム、バック・ゲージに近づけないこと。小さな部品の操作には、可能な限り機械的な供給装置または適切に設計された手工具を使用してください。

包括的なメンテナンスプログラムを実施する:毎日目視点検を実施し、メーカーのガイドラインに従った予防整備スケジュールに従ってください。油圧システム、電気部品、機械的リンケージには特に注意を払う。すべての保守作業を記録し、異常があれば速やかに対処する。

適切な訓練と認定を受けるようにしてください:訓練を受け、認定された担当者のみがプレスブレーキを操作できます。機械の操作、安全手順、緊急時の手順を網羅した体系的なトレーニングプログラムを実施してください。オペレーターの能力を定期的に評価し、再教育コースを提供する。

適切なマテリアルハンドリング技術を使用する:重い、あるいは厄介なワークピースには、機械的なリフト装置を使用する。手作業が必要な場合は、正しいリフト技術を使用し、大きな部品にはチームリフトを使用する。オペレーターの疲労と負担を軽減するために、人間工学に基づいたワークステーション設計を考慮してください。

ロックアウト/タグアウト手順を実施する:メンテナンスまたは金型交換の前には、適切なロックアウト/タグアウト手順に従って、すべてのエネルギー源を隔離してください。これには、電気、油圧、空圧、およびスプリングやカウンターバランス内の位置エネルギーが含まれます。

素材の選択

プレスブレーキ作業に最適な材料を選択することは、望ましい結果を得るために非常に重要です。降伏強さ、引張強さ、伸びなどの主要な材料特性は、成形性やスプリングバックの挙動に直接影響するため、考慮してください。曲げ代を正確に計算するために、材料のKファクターと曲げ代を評価します。材料の仕様とプレスブレーキのトン数および金型の制限を一致させることが重要です。先進高強度鋼(AHSS)のような高強度材料の場合、安全性や精度を損なうことなく、機械が十分な力を発生できることを確認してください。

適切なセットアップとメンテナンス

高品質で安定した曲げ加工を行うには、プレスブレーキを入念にメンテナンスすることが基本です。油圧システム、ラムの平行度、工具の状態の定期的な点検を含む、包括的な予防メンテナンススケジュールを実施してください。精密アライメントツールを活用し、工具の完璧なアライメントを確保し、摩耗を最小限に抑える。機械のCNCコントローラー・ソフトウェアを常に更新し、最新の機能と最適化を活用する。セットアップの際には、材料の厚みと希望の曲げ半径に基 づいて、適切なパンチとダイの組み合わせを選択する。校正されたゲージングブロックを使用してバックゲージの精度を確認し、生産工程全体の寸法精度を維持する。

曲げ加工のベストプラクティス

これらの高度なテクニックを駆使して、プレスブレーキ作業の品質と効率を高めてください:

曲げ加工を理解する:エア曲げ、底付け、コイニング、ヘミングなど、さまざまな曲げ方法をマスターする。有限要素解析(FEA)ソフトウェアを活用し、複雑な曲げをシミュレートし、特に難しい材料や厳しい公差に対するスプリングバックを予測する。

曲げシーケンスのプログラミング高度なCAMソフトウェアを使用して曲げシーケンスを最適化し、ハンドリングを最小限に抑え、効率を最大化します。シーケンスを計画する際、部品形状、材料特性、金型制約などの要素を考慮する。複数部品の曲げ加工にネスティング戦略を導入し、材料の無駄とセットアップ時間を削減します。

材料の適切な取り扱い:一貫した位置決めを確実にし、オペレーターの疲労を軽減するために、自動マテリアルハンドリングシステムまたは人間工学に基づいたリフト補助具を採用する。曲げ位置の精度を保証するために、プログラマブル・ストップやビジョン・システムを使用するなど、正確なブランク位置決め技術を導入する。大きな部品や扱いにくい部品には、サポートアームやシートフォロワーを利用し、材料の平坦性を保ち、歪みを防止する。

プロセス制御の使用:曲げ角度補正のためのクローズドループフィードバックを提供するために、レーザーベースや触覚センサーなどのリアルタイム角度測定システムを統合する。材料のばらつきや工具の摩耗を自動的に補正する適応曲げ技術を備えた高度なプレスブレーキ制御を導入する。データロギングと統計的工程管理(SPC)を活用して、曲げ品質の傾向を追跡し、継続的改善の機会を特定する。

プレスブレーキ機械の仕様には、重要な性能と寸法パラメータが含まれ、特定の金属成形作業に対する能力と適性に直接影響します。主な側面は次のとおりです:

1.公称圧力:トンまたはkNで表し、機械が発揮できる最大曲げ力を示す。

2.作業台の寸法:作業面の長さと高さ。さまざまなサイズのワークピースに対応するために重要。

3.ラムの特徴:

4.構造上の特徴

5.動作パラメータ:

6.マシンフットプリント:設置計画と作業スペースの割り当てのための全体寸法。

7.制御システム:CNC または手動制御インターフェースの種類と機能。

8.工具の互換性:工具保持システムと互換性のあるダイセットに関する情報。

仕様がメーカーやモデルによって大きく異なる場合があることに注意することが重要です。プレスブレーキを選択する際には、これらのパラメータを徹底的に比較することが、お客様の特定の曲げ要件、材料の種類、生産量との整合性を確保するために不可欠です。さらに、精度の公差、エネルギー効率、利用可能な安全機能などの要素を考慮し、金属成形作業を最適化するために、十分な情報を得た上で決定してください。

さらに読む:

プレスブレーキは、現代の金属加工に欠かせないツールであり、多くの産業分野で広く使用されています。この多用途の機械は、エネルギー生産、輸送システム、自動車製造、一般機械建設、冶金工程、造船作業、航空宇宙工学、防衛機器製造、農業機械製造、石油機器製造、発電産業などで幅広く利用されています。

エネルギー分野では、風力タービンのタワー、ソーラーパネルのフレーム、水圧破砕装置のコンポーネントの成形にプレスブレーキが不可欠です。運輸業界では、電車、バス、商用車のシャーシ部品、車体パネル、構造要素の成形にプレスブレーキが利用されています。自動車メーカーは、精密な車体部品、補強構造、複雑なブラケットを製造するためにこれらの機械を使用しています。

機械や冶金の分野では、さまざまな機器のハウジング、コンベヤシステム、頑丈なフレームを作るためにプレスブレーキが利用されています。造船業では、プレスブレーキは船体プレート、隔壁、甲板構造の成形に不可欠です。航空業界では、航空機の胴体パネル、翼部品、高精度と材料の完全性が要求される複雑な航空宇宙部品の成形に、これらの機械が利用されています。

軍事用途では、装甲車両部品、兵器システムの筐体、特殊機器の筐体の生産が含まれる。農業機械では、トラクターの車体パネル、耕運機のフレーム、収穫機の部品の成形にプレスブレーキが使用されている。石油産業では、貯蔵タンク、パイプライン継手、海上プラットフォーム構造の製造にこれらの機械が使用されています。発電施設では、タービンハウジング、発電機部品、スイッチギア筐体の製造にプレスブレーキが使用されています。

プレスブレーキの多用途性は、幅広い材料と厚さに対応する能力と相まって、これらの多様な産業において不可欠なものとなっています。複雑な曲げ加工を行い、厳しい公差を維持し、さまざまな生産規模に対応するプレスブレーキの能力は、現代の工業生産プロセスの効率と品質に大きく貢献しています。

さらに読む:

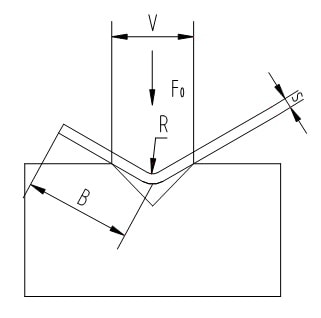

プレスブレーキ金型は、板金曲げ加工の精度、品質、再現性を保証するプレスブレーキ機械の重要なコンポーネントです。パンチ(上部工具)とダイ(下部工具)の2つの主要な要素から構成され、これらが連動して金属板やプレートを希望の形状に成形します。

これらの工具は通常、工具鋼のような高強度材料から製造され、最適な硬度と耐摩耗性を達成するために熱処理されることが多い。一般的な材料には、D2、M2、またはToolox 44のような高級工具鋼があり、高圧に耐え、変形しにくく、繰り返し使用されても寸法安定性を維持する能力があることから選択されます。

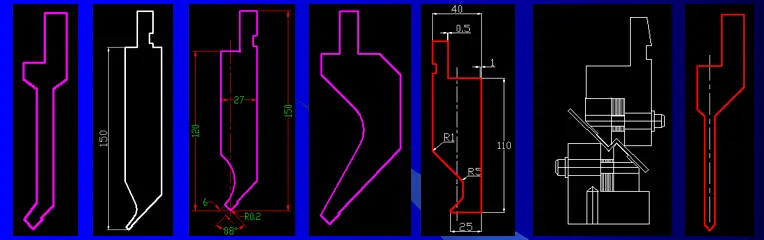

プレスブレーキ工具には、さまざまな曲げ用途、材料厚、形状要件に対応するため、幅広いプロファイル、サイズ、構成があります。標準的な形状には、Vダイ、グースネックパンチ、鋭角ツール、ヘミングツールなどがあります。ダイの形状は、最終的な曲げ角度を決定する上で重要な役割を果たし、V開口部は6°から120°まで、さまざまな曲げニーズに対応します。

プレスブレーキ工具の主なコンポーネントは以下の通り:

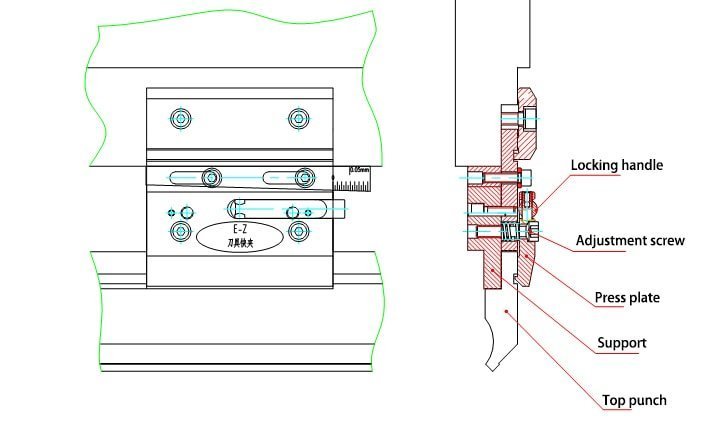

最新のプレスブレーキ金型には、精密研削表面、耐久性向上のための窒化処理、最適な性能のためのCNC加工プロファイルなどの高度な機能が組み込まれていることがよくあります。また、セットアップ時間を短縮し、生産性を向上させるために、クイックチェンジメカニズムを利用するシステムもあります。

適切な金型を選択することは、希望の曲げ角度を達成し、部品の精度を維持し、効率的なプレスブレーキ操作を確保するために非常に重要です。材料特性、曲げ半径、フランジの長さ、必要なトン数などの要素は、特定の用途のプレスブレーキ工具を選択する際に慎重に考慮する必要があります。

パンチは、上部ツールまたはオス型とも呼ばれ、プレスブレーキのラムに固定されています。精密に設計されたこれらの部品は、ワークピースに制御された力を加え、ダイに押し込んで目的の曲げを作ります。パンチは、特定の曲げ要件と材料特性に合わせて、多様な形状と寸法で利用可能です。主なパンチの種類は以下の通りです:

ストレートパンチ:大きな半径の単純な曲げ加工に使用され、様々な用途に汎用性がある。

グースネックパンチ鋭角ベンドやU字溝加工用に設計され、アクセス向上と干渉低減のためにノーズを延長しています。

ヘミング・パンチ:シートメタルを連続した角度で曲げることにより、平らで折り目のあるエッジを作成するために設計された特殊工具で、自動車や家電製品の製造によく使用される。

回転パンチ:様々な角度に回転できる調整可能なツールで、1つのツールで複数の曲げプロファイルを可能にし、柔軟性を高め、セットアップ時間を短縮します。

ダイは、下型またはメス型とも呼ばれ、プレスブレーキのベッド上に配置されます。ダイは、パンチの形状を補完し、曲げ加工中に材料を収容する正確な形状の空洞または溝を提供します。パンチとダイの相互作用は、正確で一貫性のある曲げを実現する上で非常に重要です。一般的なダイの構成には、次のようなものがあります:

V字型ダイス:最も汎用性の高いオプションで、幅広い素材と板厚に適しています。さまざまな角度(通常30°、60°、90°)で利用でき、さまざまな曲げ要件に対応します。

U字型金型:チャンネル、トラフ、フランジ形状の成形に使用。U字底の半径は、特定のプロファイル要件を達成するためにカスタマイズすることができます。

オフセットダイ複雑なZ型曲げ加工やダブル曲げ加工を1回の作業で行えるように設計されており、マルチベンド部品の生産効率を向上させます。

調整可能なVダイ:可動式サイドプレートによりV字開口部の幅を変えることができ、1つのツールで様々な材料厚や曲げ角度に柔軟に対応。

最適な曲げ加工結果を得るためには、適切なパンチとダイの組み合わせを選択することが最も重要です。金型の選択に影響を与える要因には、材料の組成と特性、シートの厚さ、希望の曲げ半径、必要な曲げ角度、プレスブレーキのトン数容量、生産量などがあります。さらに、工具の耐摩耗性、表面仕上げの要件、スプリングバックの可能性なども考慮する必要があります。

定期的な検査、メンテナンス、正確なアライメントを含む適切な工具管理は、安定した曲げ品質を確保し、工具寿命を延ばし、生産効率を最大化するために極めて重要です。高度な工具保管システムとクイックチェンジ機構は、セットアップ時間を大幅に短縮し、プレスブレーキ全体の生産性を向上させます。

さらに読む:

プレスブレーキの導入を検討する際、最適なメーカーを見極めることは、金属成形作業において最適な性能と信頼性を確保するために非常に重要です。以下のプレスブレーキメーカーのランキングは、お客様の特定の製造ニーズ、生産量、および予算の制約に沿ったプロバイダーを選択する際の指針となるように設計されています。

技術革新、精度、エネルギー効率、費用対効果など、各メーカーにはそれぞれ強みがある。これらの選択肢を評価する際には、以下のような要素を考慮してください:

近い将来、各メーカーのプレスブレーキの包括的なレビューをこのリストに追加する予定です。これらのレビューでは、性能指標、ユーザーエクスペリエンス、価値提案の詳細な分析を提供し、情報に基づいた意思決定をさらに支援します。

プレス・ブレーキ・マシンのメンテナンスまたは清掃を行う前に、上パンチと下ダイの位置を合わせ、作業が完了するまでマシンの電源を落とし、ロックアウトしてください。

トラブルシューティングや調整のために機械の起動が必要な場合は、ジョグモードを使用し、すべての安全プロトコルに従うこと。

油圧システム

リザーバの油面レベルを毎週点検する。オイルレベルがサイトグラスを下回ったら、指定の作動油を補充する。

ISO HM46またはMobil DTE25作動油、または製造元が推奨する同等品のみを使用してください。

新しいプレス・ブレーキの場合、2000運転時間後に最初のオイル交換を行ってください。その後、4,000~6,000時間ごと、または毎年、いずれか早いほうにオイルを交換してください。オイル交換のたびに、リザーバを十分に清掃してください。

システムの油温は35°C~60°Cに保ち、70°Cを超えないようにしてください。温度が高くなると油の劣化が促進され、油圧部品が損傷する恐れがあります。

オイルの状態を監視する。オイルが濁っていたり、変色していたり、目に見える微粒子が含まれていたりする場合は、早めの交換を検討してください。

ろ過

オイル交換の都度、フィルターを交換するか、完全に清掃してください。

関連するアラーム、目に見えるオイルの汚れ、フィルタを横切る異常な圧力低下が発生した場合は、直ちにフィルタを交換してください。

リザーバ・エア・ブリーザ・フィルタは、四半期に一度清掃してください。埃の多い環境では、年1回またはそれ以 上の頻度で交換してください。

油圧部品

マニホールド、バルブ、モーター、ポンプ、ホースを含む油圧部品の外部清掃を毎月行う。糸くずの出ない布を使用し、刺激の強い溶剤は避ける。

運転開始後1ヶ月が経過したら、ホースの屈曲部や接続部に変形や摩耗がないか点検してください。必要に応じて交換してください。

2か月後、システムを完全に減圧し、ロックアウトした状態で、すべての油圧接続部を系統的に点検し、メーカーの仕様に合ったトルクで締め付ける。

シリンダ、シール、アクチュエータに漏れや異常な動作がないか定期的に点検する。

予防メンテナンス

オイル分析結果、フィルター交換、観察された問題点など、詳細な整備記録を保持する。

プレスブレーキの一般的な故障モードとその症状についてよく理解し、問題の早期発見と解決に役立ててください。

ご使用のプレスブレーキのモデルに固有の追加作業については、メーカー推奨のメンテナンススケジュールに従ってください。

すべての保守要員が油圧システムの安全性と保守手順について適切な訓練を受けていることを確認する。

この包括的なメンテナンスレジメンを順守することで、プレスブレーキオペレーターは装置の寿命を大幅に延ばし、ダウンタイムを最小限に抑え、金属成形作業における最適な性能と精度を維持することができます。

さらに読む:

簡単な説明

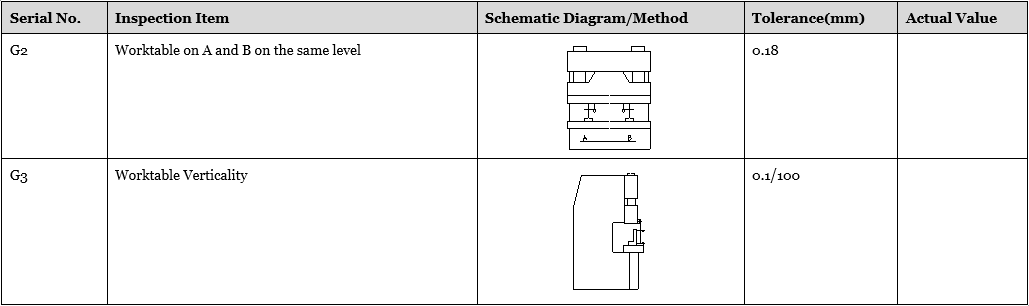

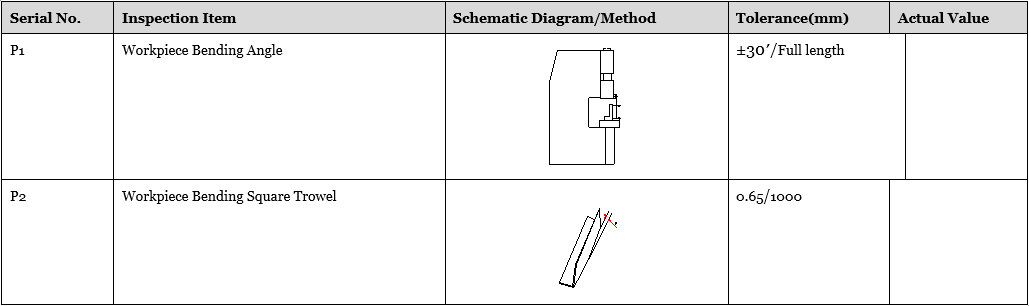

標準的な試験順序は柔軟性があり、必要に応じて調整することができる。

試験中、機械の精度に影響を与える可能性のある機構や部品を調整することは厳禁です。

ワークピースの精密検査条件:

ワークピースの要件:

検査方法と精度範囲は、GBT-14349-2011-金属プレスブレーキ-精度に基づくものとする。

注:作業台は浮いており、検査G2、G3は基準として作業台垂直板を参照しなければならない。

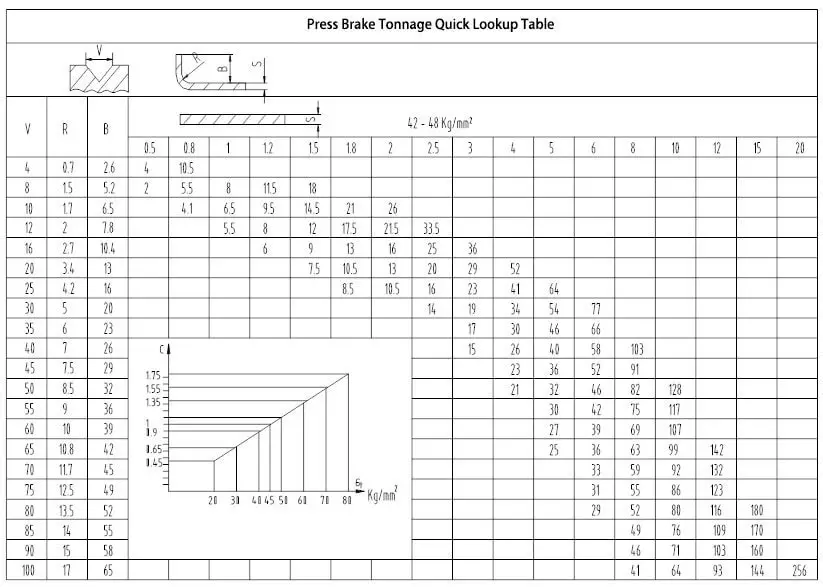

プレスブレーキの適切なサイズを決定することは、効率的で正確な金属成形作業にとって非常に重要です。プレスブレーキの成形力(トン数)の計算は、このプロセスの重要なステップです。このセクションでは、特定の曲げ加工用途に必要なプレスブレーキの能力を正確に見積もる方法を概説します。

クイックリファレンスとして、以下のチャートをご参照ください。このチャートは、一般的なパラメータに基づいて、必要なプレスブレーキの能力を見積もる便利な方法です:

プレスブレーキ曲げチャート(メートル)

クイック・リファレンス・チャートの曲げ力の値は、以下の標準条件に基づいています:

引張強さの異なる材料については、以下の式を用いて1メートルあたりに必要な曲げ力を計算する:

F1 = F0 - (σ / 450) [T/m]

どこでだ:

この計算式は、幅広い材料特性にわたって正確なトン数計算を可能にし、特定の用途に最適なプレスブレーキの選択を保証します。

その他の考慮事項

こちらも参照のこと:

プレスブレーキコントローラーには、DELEMコントロールの中国総代理店である中国のEstun社のものと、オランダのDELEM社のものがある。

こちらも参照のこと:

プレスブレーキマシンの重要な要素は、品質や精度といったマシン本体と、制御システムの2つに分けられる。

プレスブレーキコントローラーの設置・操作マニュアルは、以下のリンクからPDF形式でダウンロードできます。

操作マニュアル:

インストレーション・マニュアル

プレスブレーキコントローラの操作および設置マニュアルには、プログラミングとセットアップの手順に関する包括的なガイダンスが記載されています。これらのマニュアルは、リンクからアクセスできます。

油圧プレスブレーキの使い方:

以下は、Q235軟鋼を加工するための油圧プレスブレーキの基本的な操作手順の概要です:

これらのガイドラインに従い、メーカーのマニュアルを参照することで、オペレーターは油圧プレスブレーキで安全、効率的、正確な曲げ作業を行うことができます。

ここでは、プレスブレーキの操作マニュアルを提供します。

さらに、当社の記事を読むことで 曲げカテゴリープレスブレーキと板金曲げ加工の様々な知識を得ることができます。

これらの記事をじっくりと読み、学ぶことをお勧めする。

プレスブレーキの操作とプログラミングに関する総合的なトレーニングは、最適な性能と安全性を実現するために不可欠です。メーカーのマニュアルは貴重な情報を提供してくれますが、実地経験と専門家の指導によって補完されるべきです。

オペレーター・トレーニングは通常、以下の内容をカバーしている:

提供されているリンクから入手できるマニュアルは、理論的な基礎はしっかりとしたものであるが、実践的なトレーニングと併せて使用すべきである。多くのメーカーや業界団体が、座学と実技を組み合わせた専門コースを提供している。

継続的なスキルアップのために

プレスブレーキ操作の熟練には、継続的な練習と、曲げ技術とテクニックの最新の進歩への更新が必要であることを忘れないでください。

さらに読む:

時々曲げ加工が必要な作業場では、業務用プレスブレーキに投資することは経済的に正当化できないかもしれません。そのような場合、カスタムDIYプレスブレーキを製作することで、簡単な曲げ加工の費用対効果の高いソリューションとなります。

自作の金属ブレーキプレスは、工業用モデルに比べると容量や精度に限界がありますが、基本的な成形作業であれば、軽から中ゲージの板金を効果的に扱うことができます。このようなDIYセットアップでは通常、必要な曲げ力を発生させるために、油圧ジャッキまたは機械式テコシステムを利用します。

DIYでプレスブレーキを製作する際の主な検討事項は以下の通りです:

DIYのプレスブレーキは、小さな作業場の付加価値となり得ますが、その限界を理解し、安全な操作方法を守ることが重要です。より複雑な曲げ加工や高精度の曲げ加工には、やはり専門的な設備が必要でしょう。

ここでは、自作プレスブレーキの作り方に関するビデオを集めてみました。これらのチュートリアルが、あなたの自作に役立つことを願っています。

オートメーションとインダストリー4.0の統合

プレスブレーキ業界は、自動化の進展とインダストリー4.0の統合により、大きな変革を遂げようとしています。この進化の原動力は、製造工程における生産性、精度、一貫性の強化です。企業は、高度なロボットシステムと人工知能(AI)をプレスブレーキ業務に導入する傾向を強めており、複雑な曲げ作業をかつてないほど簡単かつ正確に実行できるようになっています。

最先端の自動プレスブレーキは、効率を高めるだけでなく、人間の監視を最小限に抑えて動作できるため、熟練労働者への依存を軽減します。高度なセンサー、機械学習アルゴリズム、スマート制御の統合により、優れた再現性と製品品質が保証されます。さらに、デジタルツイン技術の導入により、プレスブレーキのリアルタイム監視、予知保全、運転の最適化が可能になります。

環境に配慮した持続可能な製造

プレスブレーキ業界の将来は、生態系への影響を最小限に抑える環境的に持続可能な技術の開発と導入に本質的に関連しています。メーカー各社は、環境に優しい材料やエネルギー効率の高い機械を生み出す努力を強めており、より持続可能な産業に貢献しています。この分野における主な進歩は以下の通り:

積層造形の統合

プレスブレーキ技術とアディティブ・マニュファクチャリングの融合は、ゲームチェンジをもたらすトレンドとして台頭している。従来の曲げ加工機能と3Dプリンティング技術を組み合わせたハイブリッドシステムが開発されており、従来の方法だけでは実現できなかった複雑で独特な形状のカスタマイズ部品の作成が可能になっています。

これらの革新的なトレンドは、プレスブレーキ産業が絶えず進化し、現代の製造業の要求に応えるために最先端の技術を取り入れていることを示しています。その結果、これらの進歩は、インダストリー4.0以降の課題に対応できる、より効率的で持続可能な競争力のある産業へとつながることが期待されます。

プレスブレーキの価格は?プレスブレーキの価格は?

プレスブレーキ機械のコストは、主に曲げ力、作業長、制御システムの精巧さによって決まります。これらの重要な要素は、機械の能力と性能に直接影響するため、市場価値に大きく影響します。

その他、価格に影響するいくつかの重要な要素がある:

プレスブレーキ機械の価格帯の一般的な考え方を提供するために、NC(数値制御)プレスブレーキとCNC(コンピュータ数値制御)プレスブレーキの参考表をまとめました。これらの数値は概算であり、上記の要因や現在の市場動向によって変動する可能性があることにご留意ください。

プレスブレーキ価格表(米ドル)

| モデル | NCプレスブレーキ | CNCプレスブレーキ |

|---|---|---|

| 40T*2200 | 4800 | 19000 |

| 40T*2500 | 4850 | 20000 |

| 50T*2500 | 5200 | 20500 |

| 63T*2500 | 6300 | 21000 |

| 63T*3200 | 7300 | 22000 |

| 80T*2500 | 7900 | 23000 |

| 80T*3200 | 9200 | 24000 |

| 80T*4000 | 10500 | 23500 |

| 100T*2500 | 8800 | 24000 |

| 100T*3200 | 9900 | 25000 |

| 100T*4000 | 11500 | 26000 |

| 125T*2500 | 9500 | 25000 |

| 125T*3200 | 10800 | 26000 |

| 125T*4000 | 12500 | 27500 |

| 160T*2500 | 13000 | 27000 |

| 160T*3200 | 14500 | 29000 |

| 160T*4000 | 16000 | 32000 |

| 160T*5000 | 20500 | 36500 |

| 160T*6000 | 24000 | 43000 |

| 200T*3200 | 16000 | 32000 |

| 200T*4000 | 18500 | 36500 |

| 200T*5000 | 23000 | 45000 |

| 200T*6000 | 27000 | 48000 |

| 250T*3200 | 24000 | 38000 |

| 250T*4000 | 27000 | 43000 |

| 250T*5000 | 32000 | 49000 |

| 250T*6000 | 35000 | 55000 |

プレスブレーキへの投資を検討する際には、初期購入価格だけでなく、メンテナンス、エネルギー消費、潜在的な生産性向上を含む総所有コストを評価することが極めて重要です。ハイエンドのCNCプレスブレーキは、当初は高価ですが、多くの場合、優れた精度、効率性、汎用性を提供し、大量生産または複雑な曲げ加工において、長期的に投資対効果を高めることができます。

製造ニーズに最適な油圧プレスブレーキを選択することは、生産効率、品質、全体的な運用の成功に大きな影響を与える重要な決定です。この包括的なガイドは、プレスブレーキの複雑な世界に関する重要な洞察を提供し、十分な情報に基づいた選択を行うための知識を提供します。

プレスブレーキの定義と板金加工における基本的な役割から始めます。その後、フレーム、ラム、ベッド、バックゲージシステム、制御インターフェースなど、油圧プレスブレーキの主要コンポーネントの詳細な検討に入ります。これらの要素を理解することは、機械の能力と性能を評価する上で非常に重要です。

私たちの分析は、伝統的な手動機から高度な油圧システム、最先端のNC/CNCモデルまで、プレスブレーキ技術のスペクトルをカバーしています。NC(数値制御)プレスブレーキとCNC(コンピュータ数値制御)プレスブレーキの詳細な比較を行い、精度、プログラミングの柔軟性、生産性、費用対効果の観点から、それぞれの利点と限界を比較します。

このガイドでは、以下のような選考過程で考慮すべき重要な要素を概説している:

お客様の製造環境、生産量、将来の成長予測に照らして、これらの要因を評価するための実用的なヒントを提供します。さらに、メンテナンス要件、オペレーター・トレーニング、長期サポートなど、総所有コストを考慮することの重要性についても説明します。

この包括的なリソースは、ファブリケーター、製造エンジニア、プレスブレーキ技術の習得に携わる意思決定者にとって不可欠なものです。プレスブレーキ選定の技術的側面、操作上の考慮点、戦略的意味を徹底的に追求することで、このガイドは、生産目標に沿った、金属成形業界における競争力を高める、十分な情報に基づいた投資を行う力を与えます。

関連記事 プレスブレーキ購入ガイド