溶接生産工程では、溶接ロボットがコンタクト・チップを焼損する多くの理由があります。コンタクト・チップの頻繁な交換を示す観察可能な症状として は、チップの出口が摩耗してワイヤーが逸脱し、その結果、 実際の溶接軌跡とTCPポイントの位置がずれることが挙げ られる。これは、オフセットや溶接ミスなどの溶接欠陥 につながる可能性がある。溶接ロボットによるコンタクト・チップの焼損に起因する問題の分析 1.コンタクト・チップ破損の原因 溶接ロボットのコンタクト・チップの摩耗は、コン タクト・チップの温度上昇下での連続ワイヤ送給に よる摩擦に起因する。この摩耗は、[...]...

溶接生産プロセスにおいて、溶接ロボットがコンタクト・チップを焼損する理由は数多くある。

コンタクト・チップの頻繁な交換を示す観察可能な症状として は、チップの出口が摩耗してワイヤーが逸脱し、実際の 溶接軌跡とTCPポイントの位置がずれることが挙げ られる。これは、オフセットやミス・ ウェルドなどの溶接欠陥につながる可能性がある。

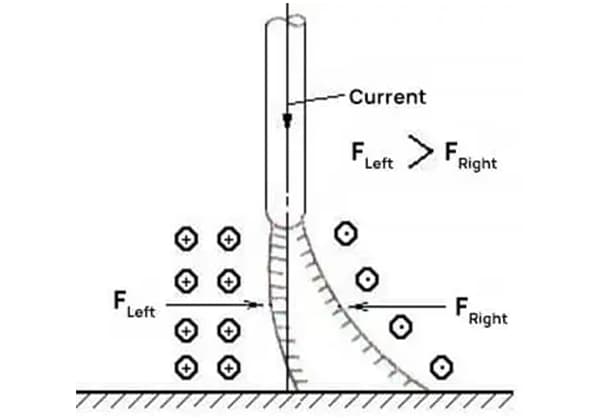

溶接ロボットのコンタクト・チップの摩耗は、コンタクト・チップの温度上昇下での連続的なワイヤー送給による摩擦に起因する。コンタクト・チップの出口で発生するこの摩耗は、ロボットの溶接作業中に生産効率を低下させるキャリブレーション・エラーにつながることが多い。

コンタクトチップの組成や構造処理に配慮するなど、コンタクトチップの温度を下げる努力をすべきである。

コンタクト・チップの材質には、真鍮、銅があり、これらの中で最も優れているのはクロム-ジルコニウム銅である。コンタクト・チップにセラミック成分が含まれていても、研磨性を高めることができる。

さらに、コンタクトチップの加工精度は、加工装置の精度やその他の問題により損なわれることが多く、その結果、コンタクトチップの内孔の平滑性や同心度は望ましいものではなくなってしまう。

この問題の原因には、アーク発生不良、不安定なアーク、ワイヤ送給の妨げ、被加工物表面の清浄度などがある。しかし、これらの要因が必ずしもコンタクト・チップ自体の性能に影響するとは限らない。

この時点における溶接の不具合は、一般的に以下の特性に関係している。 溶接パワー ソース、溶接ワイヤの品質、ワイヤ送給の効果、ワイヤホース、コンタクトチップの構造設計。

コンタクト・チップ内の溶接ワイヤの導電点が頻繁に変化すると、その寿命は導電点が安定しているときの半分にしかならない。

溶接ロボットで使用される溶接ワイヤは、ドラムやリールに梱包されていることが多く、バリや溝がある場合があります。これらの欠陥は、ワイヤとコンタクト・チップの接触を妨げる可能性があります。

ロボット溶接では、コンタクト・チップは安定した導電性を 維持しながら、摩擦を最小限に抑える必要がある。汚れた溶接ワイヤーで使用されるコンタクト・チップの寿命は、きれいなワイヤーで使用されるチップの3分の1しかないかもしれない。

ワイヤーの品質を判断するために、私たちは以下の点を考慮する。 アニール 応力は緩和され、ワイヤの真直度に現れます。テスト・フィードバックは、溶接トーチ・チップの手前50mmでワイヤーが自動的に曲がる様子を示しています。前方に曲がる場合はワイヤーが柔らかすぎ、後方に曲がる場合は硬すぎます。

硬いワイヤーはコンタクト・チップへのダメージが大きい。さらに、ワイヤ送給装置から溶接ガンまでのワイヤ送給ホースが曲がっているかどうかも、ワイヤを曲げる原因になる。

一般に、コンタクト・チップの直径が小さいほど、その寿命は短くなる。電流300Aの場合、1.2も1.6も単位時間当たりの充填(溶融)量はほぼ同じである。

1.2番線の長さは1.6番線の長さの2倍であるため、同じ電流と時間であれば、1.2番線のコンタクトチップの摩耗は1.6番線のほぼ2倍になる。

1.6と1.2のコンタクト・チップが共に0.2mm摩耗したと仮定すると、この0.2mmは1.6チップの12.5%と1.2チップの16.7%に相当し、1.2ワイヤーの方が偏差の幅が大きい。

溶接ロボットのコンタクトチップ焼損を防ぐ方法と改善策

1.精度を保証する信頼できるブランドから、クロム-ジルコニウム銅製のコンタクトチップを購入する。

2.溶接ワイヤの真直度を確認する。

3.コンタクト・チップはプライヤーで締め付けなければならない。アークが不安定になり、コンタクト・チップの摩耗が大きくなる可能性がある。

4.通常のクリーニングガンステーションを維持し、スパッタ防止シリコンオイルを塗布する。

5.14+0.04電流の近似式を選択し、低い電圧を使用することをお勧めします。電圧が高いと損失が大きくなる。

6.ワイヤー供給経路を定期的に清掃してください。

7.溶接ワイヤの品質も決定的な要因である。

8.ワークの表面をできるだけきれいに保ち、油の汚染を最小限に抑える。