レーザー溶接がどのようにしてこれほどの精度と効率を実現しているのか、不思議に思ったことはないだろうか。この最先端技術の背景にある原理は、熱伝達を注意深く管理することです。高エネルギーのレーザービームを照射することで、表面が加熱され、エネルギーが内部に拡散して継ぎ目のない溶接部が形成されます。この記事では、熱伝導溶接の魅力的なプロセスと、レーザー・パルス幅や出力密度などのパラメーターの役割について説明します。この方法がどのように材料加工に革命をもたらし、溶接の精度を高めるかを理解するために、この記事に飛び込んでください。

レーザー溶接は、高エネルギー密度のレーザービームを熱源として利用する、高効率で精密な溶接技術である。この方法は、レーザー材料加工技術の重要な側面である。

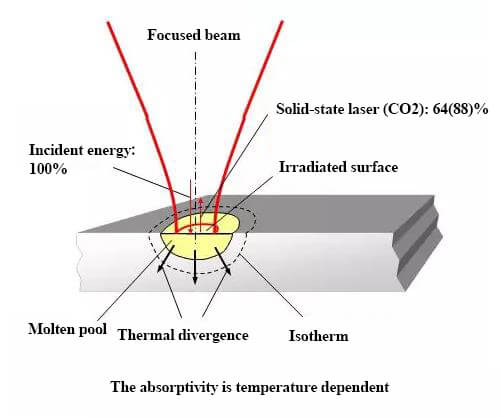

当初、レーザー溶接は1970年代、主に薄肉材料の溶接や低速溶接に利用されていた。このプロセスは熱伝導溶接の一種である。 レーザー放射 は被加工物の表面を加熱し、熱は伝導によって内部に伝わる。

レーザーのパルス幅、エネルギー、ピークパワー、繰り返し周波数などのパラメーターを注意深く制御することで、被加工物を溶かし、特定の溶融プールを形成する。

ユニークな利点がある、 レーザー溶接 は、微小・小型部品の精密溶接への応用に成功している。

レーザー溶接は、連続レーザービームまたはパルスレーザービームを使用して行うことができます。レーザー溶接の原理は、熱伝導溶接とレーザー深肉溶接の2つに分けられる。 ペネトレーション溶接.

パワー密度が104~105W/cm未満の場合2熱伝導溶接とみなされる。この出力密度では、溶け込みは浅く、 溶接速度は遅くなる。

一方、パワー密度が105~107W/cmを超える場合2その結果、金属表面は凹み、加熱効果によって「穴」が形成され、深溶け込み溶接となる。この 溶接タイプ の特徴は、溶接速度が速く、深さ対幅比が大きいことである。

熱伝導レーザー溶接の原理は次のとおりである:

加工される表面はレーザー照射によって加熱され、熱伝導によって熱が内部に拡散する。その後、レーザーのパルス幅、エネルギー、ピークパワー、繰り返し周波数などのレーザーパラメーターを制御することにより、被加工物を溶かして特定の溶融池を形成する。

について レーザー溶接機 主に歯車溶接と冶金板溶接に使用されるレーザー深溶け込み溶接は、一般的に連続レーザービームを使用して材料を接続する。

レーザー深溶け込み溶接の冶金的物理的プロセスは、電子ビーム溶接と似ており、「キーホール」構造の形成を通じてエネルギー変換が行われる。

高水準の下パワー密度レーザー 照射されると、材料は蒸発し、蒸気で満たされた小さな穴が形成される。これらの穴は黒体のように働き、入射ビームエネルギーをほぼすべて吸収し、約2500度の平衡温度に達する。

その後、高温穴空洞の外壁から熱が伝わって周囲の金属を溶かし、小穴は光ビーム照射下で壁材が連続的に蒸発して発生する高温蒸気で満たされる。

従来のほとんどの溶接プロセスやレーザー伝導溶接では、エネルギーは被加工物の表面に蒸着され、その後内部に伝達される。しかし、レーザー深溶け込み溶接では、小さな穴の4つの壁が溶融金属で囲まれ、その周囲が固体材料で覆われる。

孔壁外の液体の流れと壁の表面張力は、孔空洞内の連続蒸気圧と動的平衡にある。光ビームは、外部の物質が連続的に流れるにつれて、小孔に連続的に入射する。光ビームの移動に伴い、小孔は安定した流動状態にあり、先導ビームの速度で前進する。溶融金属は小孔が残した隙間を埋め、凝縮して溶接部を形成する。

これらの工程はすべて速いペースで行われるため、溶接速度は容易に毎分数メートルに達する。

加熱材表面

必要な表面熱出力は、反射と熱発散の合計よりも大きい。

熱は表面と深部の両方で伝導する。

表面温度は融点(TM、鋼の場合は1490℃)に達する。

吸収率は温度によって変化します。半導体レーザーの場合、20℃で38%から1500℃で36%に変化します。CO2 レーザーは20℃の5%から1500℃の12%に変化し、その時点で溶融プールが形成され始める。

溶接シーム

送給動作は溶接部を形成する。

スリットの深さと幅は、パワーとスピードに連動している。

一般的な溶接速度毎分1~3メートル

溶接部の表面は滑らかで、不純物はない。

幅に対する奥行きの比率が1以下である。