世界の機械を支えているのは何だろうと考えたことがあるだろうか。ボルトは、知られざるエンジニアリングのチャンピオンなのです。この記事では、ボルトの種類や仕様から接続の原理まで、魅力的なボルトの世界を紐解いていきます。橋から自転車まで、あらゆるものを無傷に保つために、この小さな部品がどのように重要な役割を果たしているのか、ぜひ学んでみてください!

ボルトの定義

ボルトは、頭部とねじ軸(外側にらせん状の隆起を持つ円筒形の本体)の2つの主要部品から成る重要な機械的締結具です。この多目的ファスナーは、2つ以上の部品をしっかりと結合するように設計されており、多くの場合ナットと組み合わせて使用されます。

ボルトの分類:

その他の分類

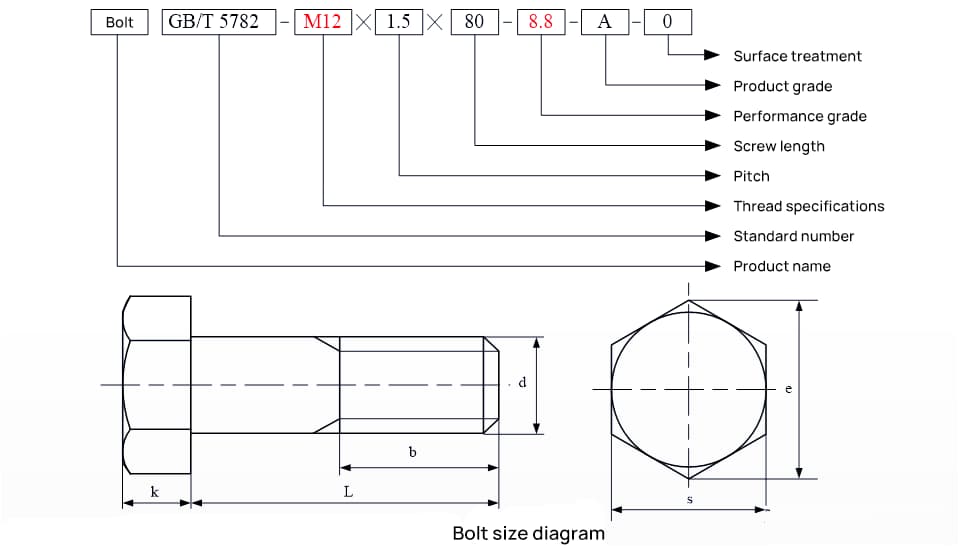

ボルトの仕様: (GB/T1237)

ボルトのネジ山仕様によって、使用するレンチの仕様が決まる (GB/T4388)

| ネジ径 d/mm | 異次元 s/mm | レンチサイズ S/mm | ネジ径 d/mm | 異次元 s/mm | レンチサイズ S/mm |

| M5 | 8 | 8 | M18 | 27 | 27 |

| M6 | 10 | 10 | M20 | 30 | 30 |

| M8 | 13 | 13/14 | M22 | 32 | 32 |

| M10 | 17 | 16/17 | M24 | 36 | 36 |

| M12 | 19 | 18/19 | M27 | 41 | 41 |

| M14 | 22 | 22 | M30 | 46 | 46 |

| M16 | 24 | 24 | M36 | 55 | 55 |

ボルトの性能等級 (GB/T3098.1-2010)

ボルトの頭部には性能等級が表示されており、通常X.Yの2つの数字で表されます。

X * 100は、ボルト材料の公称引張強さをMPaで示す。

X * 100 * (Y/10)はボルトの降伏強度をMPaで表す。

この規格には、3.6、4.6、4.8、5.6、6.8、8.8、9.8、10.9、12.9といった10以上の性能等級がある。各等級は特定の強度特性と用途に対応している。

高強度ボルトは、性能等級が8.8以上のものと定義され、低炭素合金鋼または中炭素鋼から製造される。これらのボルトは、焼入れや焼戻しなどの熱処理工程を経て、優れた機械的特性を実現しています。

一般的なボルトは、普通のボルトとも呼ばれ、大きく2種類に分類される:

ボルト等級の選択は、特定の用途における要求荷重、環境条件、安全係数などの要因によって決まる。

ボルト接合は、機械工学や製造業における部品接合の基本的な方法である。このタイプの締結は、ボルトとナットを利用して、貫通穴が位置合わせされた2つ以上の部品をしっかりと接続します。ボルト締結の主な利点の一つは、分解できることで、定期的なメンテナンスや部品交換が必要な用途に最適です。

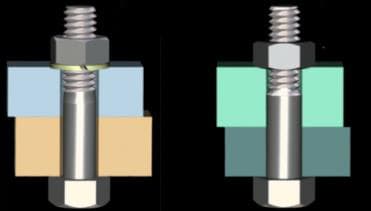

ボルト接続の分類は、主にボルトと貫通穴の適合に基づいている:

一般的なボルト接続: このタイプは、組み立て後にボルトシャフトと穴の間にすきまができるのが特徴です。その利点は以下の通りです:

インターフェアフィット(タイト・トレランス)ボルト接続: ヒンジ穴付きボルト接続としても知られるこのタイプは、組み立て後にボルトと穴の間のクリアランスがゼロまたはマイナスになるのが特徴です。主な特徴は以下の通りです:

この2つのタイプのどちらを選択するかは、荷重条件、要求精度、組立・分解の頻度、コストなどの要因によって決まります。エンジニアは、これらの要素を慎重に評価し、特定のアプリケーションに最も適したボルト接続タイプを選択する必要があります。

ボルト接続の動作原理

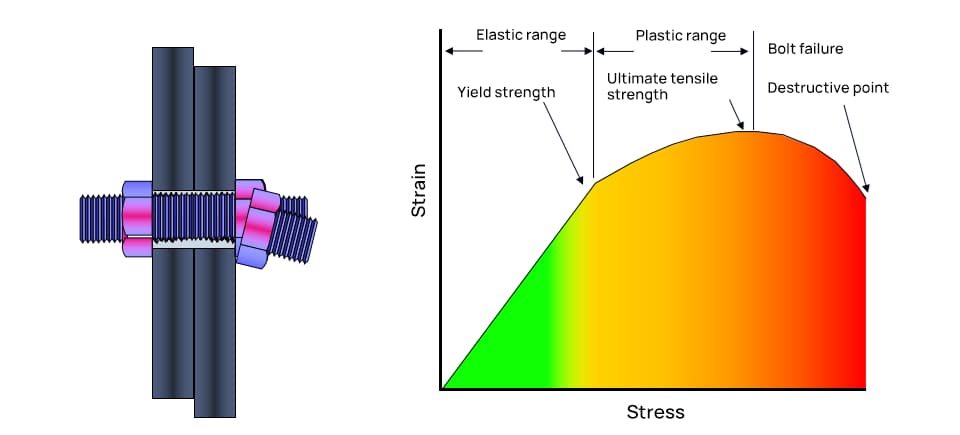

ボルト接合は、力学の基本原理、特にフックの法則と摩擦に依存しています。このような接続の有効性は、ボルト、ナット、接合材間の正確な相互作用から生まれます。

フックの法則:この法則は、荷重下におけるボルトの挙動の基礎となるものです。材料の弾性限界内では、応力はひずみに正比例するというものです。ボルト接合では、これは次のようになります:

σ = E * ε

どこでだ:

σ = 応力

E = ヤング率(材料固有の定数)

ε = ひずみ(単位長さ当たりの変形量)

ボルトの場合、この関係は引張荷重下での弾性変形を支配し、ボルトが接続部のバネ要素として働くことを可能にする。ボルトは、締め付けられるとわずかに伸び、結合部品を保持するクランプ力を生み出す。

予圧とクランプ力:ボルトを締め付けると、そのシャフト内に予圧(初期引張力)が発生します。この予圧は、結合部品間に等しく反対のクランプ力を発生させます。この力の大きさは、接合部の完全性にとって重要であり、永久変形することなく最適な性能を確保するために、通常ボルトの耐力の75~90%です。

摩擦:ボルト接合では、2種類の摩擦が重要な役割を果たします:

これらの摩擦力は、予圧を維持し、動的荷重下での自己ゆるみを防ぐのに役立つ。

荷重分散:適切に設計されたボルト締結部では、外部からの荷重はボルトシャフトのせん断ではなく、主にクランプされた部品間の摩擦によって運ばれます。この荷重分散原理により、接続部の強度と耐疲労性が向上します。

弾性相互作用:ボルトとクランプ部品は弾性システムを形成します。外部からの引張荷重を受けると、ボルトはさらに伸び、クランプ部品はわずかに縮みます。この弾性的相互作用は、様々な荷重条件下で接続部の完全性を維持するのに役立ちます。

ボルト接合部のせん断および引張解析 (I)

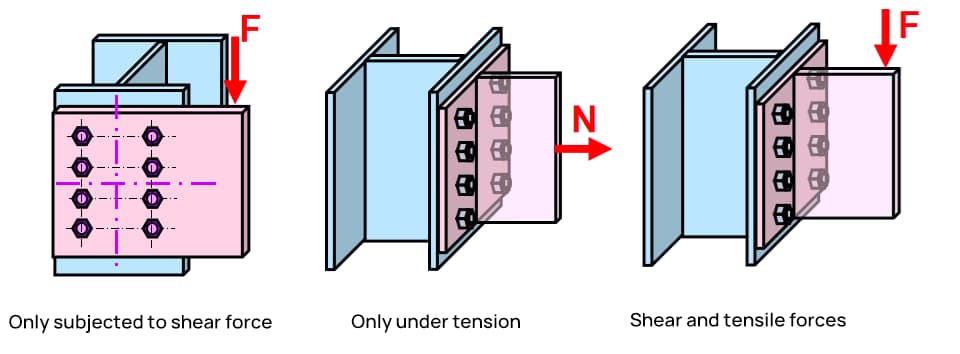

せん断ボルト接続:ボルトロッドと穴壁の相互圧縮によって力を伝達する。

引張ボルト接続:主に締め付け後のボルトのプレテンションに依存する。

連結部品の剛性が大きく、ボルトが左右対称に配置されている場合、各ボルトは連結部の平均張力を負担する。

接続される部品の剛性が小さい場合、接続フランジは曲がって変形し、てこの力が発生する。

ボルト接合部のせん断および引張解析(II)

せん断と引張に加えて、ボルト接合部は振動、温度、横方向の応力(風、流れ、圧力など)、荷重の変化、その他の力を受ける可能性があります。

の3つの方法がある。 ボルト締め:

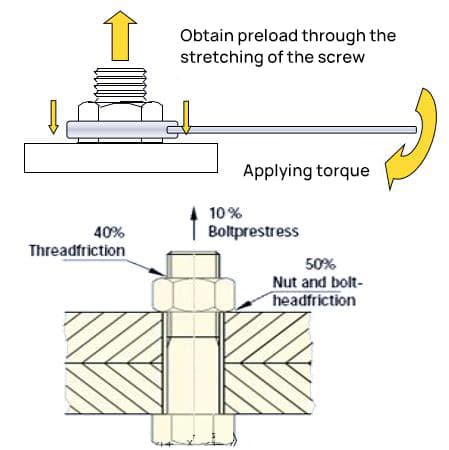

トルク締め方式:トルクの大きさと軸方向の予締力には一定の関係があるという原理。操作が簡単で直感的なため、現在広く普及している。

角度締め方式:回転角度は、ボルトの伸びと被締結部品の緩みの和に比例する。従って、ボルトを所定の角度に回転させ、目的の締付力を得る方法が採用できる。

降伏点締め付け法:理論的な目標は、降伏限界点を超えたところでボルトを締めることである。

トルク締め付け方法

ファスナーのナット部分を回転させることにより、ファスナーに予備締め付け力を加える。

適用トルクは5-4-1ルールに従う。

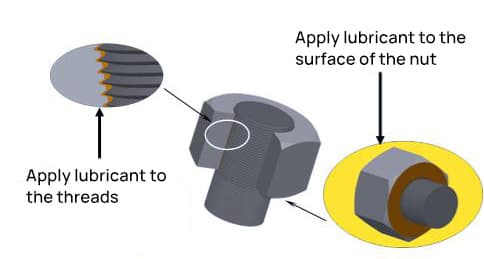

注油は、ネジ/ボルトの締め付け部の最後だけ行う。

| ボルトヘッドの摩擦 | スレッド摩擦 | プリロード | |

| 一般的な状況 | 50% | 40% | 10% |

| ボルトヘッドの潤滑 | 45% | 40% | 15% |

| スレッド潤滑 | 50% | 30% | 20% |

| スレッド不良 | 50% | 45% | 5% |

ボルト締め付け順序の原則

中央、両サイド、斜め、時計回りと段階的に締める。

一般に締め付けは2段階に分けられ、第1段階では約50%のトルクで締め付け、第2段階では100%のトルクで締め付ける。

ボルトの端は、ナットから1~3ピッチ分はみ出すようにする。

1.ボルト・アセンブリを準備する前に、次のことが必要である:

ボルトとナットがきれいで錆びていないか、バリや段差がないか確認する。

被接続部品とボルト・ナットとの接触面を確認し、ボルト穴に対して垂直であることを確認する。

また、ボルトとナットの締まり具合もチェックする。

2.ナットと平座金を組み付ける際は、裏面が連結部側になるように組み付ける。

ナットの文字が書いてある側がフロント側で、ワッシャーの平滑な側がフロント側となる。

3.フォースオペレーションガイドライン(参考用):

| ボルト仕様 d/mm | 適用トルク M/N.m | 運営上の要点 | ボルト仕様 d/mm | 適用トルク M/N.m | 運営上の要点 | |

| M6 | 3.5 | 手首の力のみ | M16 | 71 | 総合力を高める | |

| M8 | 8.3 | 手首の力、肘の力を加える | M20 | 137 | 総体重 | |

| M10 | 16.4 | 総合力を高める | M24 | 235 | 全体重を加える | |

| M12 | 28.4 | 半身の強さを加える | / | / | / | |

4.ボルト締結におけるボルトの緩みを防止する鍵は、ボルトねじ山の相対回転を防止することにある。一般的に次の3つの方法がある。 ボルトゆるみ:

摩擦による緩み防止

機械的な緩み止め

永久的な緩み止め

5. ボルトの取り外しでよくある問題

パイプやバルブのフランジボルトを緩めるとき:

最初にボルトの半分を本体から離して緩め、残っているオイル、蒸気、水が反対側から排出されるようにし、スプレーや火傷を避ける。

緩めることができない接着剤付きのボルトの場合:

ほとんどの接着剤は有機溶液で、バナナオイルかアルコールに30分浸すか、アルコールを浸した綿をボルトにかぶせる。時間が長ければ長いほど、接着剤は溶ける。

錆びて緩められないボルトの場合:

WD-40をスプレーし、30分待つ。スプレーがボルトに浸透して錆を溶かす。

その他の方法:振動、潤滑、焙煎、 ボーリング

ボルトが滑って緩められない場合:

希酸や塩酸のような腐食性の溶液は、ボルトを徐々に腐食させます。

金属には酸を、プラスチックにはアルカリを使う。

6. ボルトの使用におけるよくある誤解

細目の代わりに粗目:

ドライブシャフトやフライホイールなど、重要なジョイントには細径のボルトが使われている。

細目ボルトはピッチと角度が小さく、強度が高く、セルフロック性能が良いなどの利点がある。衝撃、振動、交換荷重に強い。

細目ボルトの代わりに粗目ボルトを使用すると、緩んだり外れたりして事故の原因になりやすい。

不適切なフィット:

横荷重やせん断力に耐えるボルト(ドライブシャフトのボルトやフライホイールのボルトなど)には、ボルト穴との過渡的な嵌合がある。アッセンブリは堅固で信頼性が高く、横力に耐えられるものでなければならない。

組み立て時に確認しないと、ボルトとボルト穴の間に大きな隙間が残ったまま取り付けられ、ボルトの緩みや切断事故につながる恐れがある。

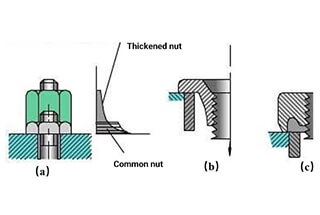

より厚いナッツ:

誤った視点:ナットを厚くすることで、ねじの作業回転数を増やし、接合部の信頼性を向上させることができる。

実際、ナットが太ければ太いほど、ねじ山の各ターン間の荷重配分が不均一になり、ジョイントの緩みを引き起こしやすくなる。

1つのナットと複数のワッシャー:

組み立てたボルトが長すぎることがあるので、何本もボルトを入れる人もいる。 スプリングワッシャー ボルト1本で。

締め付けの過程で スプリングワッシャー は不均等な力を受け、一部は破断し、ボルトの予締力が低下する可能性がある。

あるいは偏心荷重を発生させ、ボルト締結の信頼性を低下させる。

洗濯機が大きすぎる: (GB/T97.1-2002表1、M5~M36:ワッシャーの内径がネジ径より0.3mm~1mm大きい)

誤ったやり方:適切なワッシャーがないため、内径の大きいワッシャーで代用している。

その結果、ボルト頭部下面とワッシャーの接触が低下し、ワッシャーの耐圧力やロック力が低下する。振動や衝撃荷重の影響で、ボルトが緩みやすくなる。

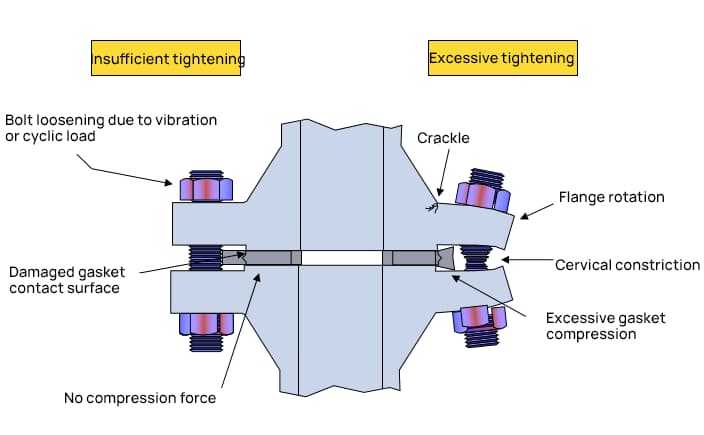

トルクが合っていない:

誤った視点:ボルトは "締まるが緩まない "ものであるべきという考えから、意図的に締め付けトルクを大きくする。

その結果: その結果、ボルトが滑ったり、破損したりすることもある。

間違ったやり方:トルクが必要な重要なボルトの場合、時間を節約するためにハンドレンチを使う傾向がある。

その結果: トルク不足でボルトが緩み、故障につながる。

不十分なロック: 重要なボルトは、組み立て後に緩み止めで固定すること。

スプリットピンロッキングを使用する場合、よくある間違いは、細すぎるスプリットピンやハーフスプリットピンを使用することです。

スプリングワッシャー・ロッキングを使用する場合、よくある間違いは、ワッシャーの開口部が小さすぎて弾性を失ってしまうことである。

ロックワッシャーを使用する際、よくある間違いは、ナットの端でワッシャーをロックすることである。

ダブルナットを使う場合、よくある間違いは、外側に細いナットを使って締めないことである。

偽の要塞:

ボルト、ナット、穴のねじ山に錆の汚れ、スケールがある、 鉄片砂粒、バリなど。

組み立てる前に、それらを取り除く必要がある。ボルトの締め付けの際、不純物のブロック効果により、表面トルク値は要求値に達するが、実際には、接続部品は実際にはクランプされていない。