ナイフでバターを切るように、楽に金属を切り裂くことができるとしたら?高温のプラズマアークで金属を溶かして吹き飛ばし、正確な切り口を驚くべきスピードで作り出すプラズマ切断。この記事では、プラズマ切断の背後にある複雑な原理を探り、イオン化、熱収縮、さまざまなガスがどのように作用してこの偉業を達成するのかを詳しく説明する。読み終わる頃には、この技術を支える科学と、それがいかに金属加工に革命をもたらすかを理解できるだろう。プラズマ切断の秘密とその応用について、ぜひお読みください。

船舶部品のエッジ加工には、主に3つの方法がある:

1.機械的剪断法

(1) 機械的剪断の原理

(2) 機械的剪断の加工技術

2. ガス切断 法(ケミカルカット法)

(1) ガス切断の原理

(2) ガス切断技術のプロセス

3. CNCプラズマ切断 方法

以下は、その基本原則である。 プラズマ切断 と造船への応用を主に紹介する。

プラズマ切断法:

プラズマ切断のプロセスとガス切断の原理には本質的な違いがある。プラズマ切断は、ガスの高温を利用した物理的切断プロセスである。 プラズマアーク で金属を溶かし、それを高速の炎で吹き飛ばし、ノズルの移動に伴って材料を分離する狭い隙間を形成する。

プラズマアークは圧縮アークとも呼ばれ、導体断面積が比較的小さいため、エネルギーをより効果的に集中させることができる。

プラズマアークの発生原理は、基本的に溶接アークと同じである。アークはガス放電の安定した形態であり、電流がガスを通過する現象である。通常、ガスは良好な絶縁体である。外部エネルギーの作用により、ガス中の一部の原子は電子を放出し、プラスイオンになります。

アーク発生の原理。

外部エネルギーの大きさはイオン化ポテンシャルで表されます。外部エネルギーの供給方法によって、ガスの電離は光電離、衝突電離、熱電離の3つの形態に分けられます。アーク中のガスのイオン化は主に熱イオン化です。

気体のイオン化の度合いは、イオン化度(イオンまたは電子の密度とイオン化前の中性粒子の密度の比)で表されます。

電離度が0.1%以下の気体は弱電離気体と呼ばれ、その性質は非電離気体に近い。

電離ガスの性質。

電離度が1%に達すると、ガスの導電率は完全に電離したガスの導電率に近くなる。プラズマアークの温度と電離度は通常の溶接アークよりかなり高いが、プラズマアークの導電率は大きく変化しない。

プラズマアークカラムの断面サイズは比較的小さく、その抵抗はしばしば大きい。ガスのイオン化度を決める主な要因は温度である。

血漿の定義

30,000Kになると、ほとんどすべての気体が電離し、完全な電離状態になる。完全に電離した状態の気体は「プラズマ」と呼ばれる。

このガスは荷電粒子のみで構成され、強い伝導性を持ち、重要な電磁気的性質を示すが、全体としては電気的に中性である。これは物質の第4の状態と考えられている。

熱収縮効果 (1)

アークは、タングステン電極と切断される金属の間のノズ ル・オリフィスを通って燃焼する。アーク柱は、冷気流と水冷ノズルオリフィス壁によって冷却されます。この冷却効果によりプラズマアーク柱に狭窄が生じ、プラズマアーク柱の中心部の狭い領域でアークのエネルギー密度と温度が上昇する。この現象は熱収縮効果として知られている。

この効果により、アーク柱の断面積が減少し、電流密度が増加する。

アーク柱全体のエネルギーは中央領域に集中する。

熱収縮効果(2)。

この冷却効果は「熱収縮効果」と呼ばれる。断面積が小さくなると、同じ電流を流すには電源電圧を上げる必要がある。

この時点で、アーク柱の電界強度が増加する。

電界強度の値は、アークが受ける圧縮の程度を大きく反映する。

磁気収縮効果

プラズマアークの電流がある値に達すると、アーク電流によって発生する磁場がアーク柱の断面積をさらに圧迫する。この効果は「磁気収縮効果」と呼ばれる。

フリーバーニングアークも磁気収縮効果を示す。プラズマアークは電流密度が高く、熱収縮に基づくため、磁気収縮効果が強くなる。

機械的収縮効果

ノズルの開口部は、アーク柱に強制的な圧縮効果を与えます。アーク周囲の圧縮ガス流または水流もアーク柱に強制的な圧縮効果を及ぼし、これは機械的な収縮効果として知られています。

このアークの圧縮は「機械的収縮効果」と呼ばれる。

プラズマ切断の実施

3つの狭窄効果による圧力とプラズマアーク内部の熱拡散がバランスし、高速・高温のプラズマ流が形成され、ノズルのオリフィスから噴射される。

プラズマ流が低温の金属に出会うと、原子や分子に再結合してエネルギーを放出し、切断シームの金属を急速に加熱して溶融させる。その後、プラズマ流の強力な機械力が溶けた金属を押し流し、切断を実現する。

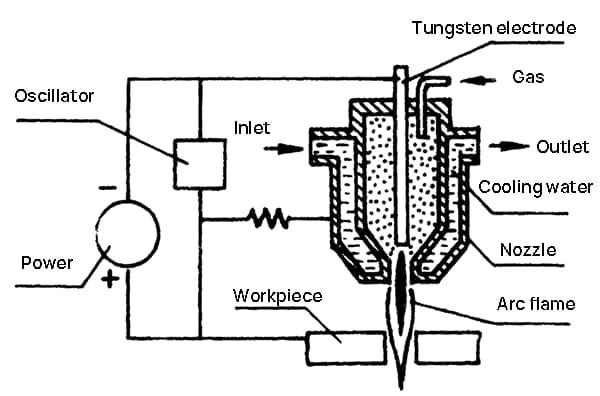

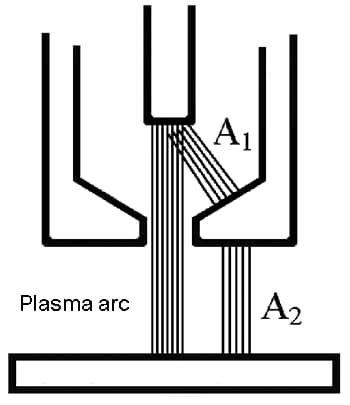

ウォータージェット用プラズマ発生装置

ウォータージェット切断用プラズマ発生装置の概略図であり、従来のプラズマアーク切断とは主にノズル構造が異なる。

ウォータージェット用プラズマ発生装置の構造

ノズルのアーク柱の出口に円形のウォータージェット穴を追加します。ウォータージェットは四方からアークに向かって噴射され、熱収縮効果を高めます。アークカラムは水冷によってさらに収縮する。

アークのエネルギー密度が集中するため、切断速度がさらに向上する。

プラズマアークの種類:

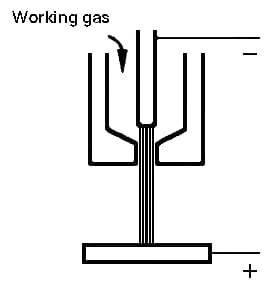

プラズマアーク発生装置は、タングステン電極に基づいて形成される。 アルゴンアーク溶接 を実践している。電源の接続モードにより、プラズマアークは、トランスファーアーク、非トランスファーアーク、ハイブリッドアークの3種類に分けられる。

転送プラズマアークの発生:

電極は負極に接続され、被加工物は正極に接続される。まず電極とノズルの間にアークが形成され、次に電極と被加工物の間に比較的高い電圧が印加される。その結果、プラズマアークが電極から被加工物に伝達される。

トランスファード・プラズマ・アークの応用:

搬送されたプラズマアークの陰極スポットと陽極スポットは、それぞれ電極と被加工物に落下する。その結果、アークと被加工物の接触点に多くの熱が集中する。このタイプのプラズマ・アークは、切断と放電の両方に使用できる。 溶接アプリケーション.

搬送されるプラズマアークは電極と被加工物の間で発生するため、被加工物は導電性でなければならない。

非転移プラズマアーク:

非転移型プラズマアークの場合、ノズルのみが正極に接続される。電極とノズルの間にプラズマアークが発生し、高温の火炎がノズル内を流れる。陽極スポットがノズル上にあるため、熱損失が大きくなり、プラズマアークの温度が低下する。

非転移プラズマアークは、薄い金属の切断や溶接に適しています。 非金属 材料

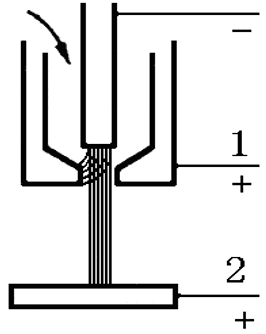

ハイブリッド・プラズマ・アーク:

トランスファーと非トランスファーの両方のプラズマ・アークが同時に存在する。このタイプのプラズマアークは、主にマイクロアーク溶接や粉末材料溶射に利用される。

(1) プラズマアークの熱特性。

熱特性は熱源の重要な特性である。プラズマアークの温度、熱出力、熱効率は以下の通りである:

プラズマアークの温度

プラズマアークの温度とは、主にアーク柱の温度を指す。アーク柱の温度は一般に、アーク出力、ガス、電極材料、およびその他の作業条件に関連する。

ガスのイオン化ポテンシャルが温度に及ぼす影響。

宇宙空間のガスの組成は、アーク柱の温度に大きな影響を与える。一般的に、ガスのイオン化ポテンシャルが高いほど、アークカラムの温度は高くなる。

さらに、電極材料の蒸気のイオン化ポテンシャルが低いと、アーク柱温度に大きく影響する。

溶融金属電極アークを使用する場合、得られる金属蒸気はイオン化ポテンシャルが低く、温度は5000K~6000Kである。プラズマ発生後、タングステン電極が一般的に使用され、蒸発しない。

プラズマアークの温度

プラズマアークカラムの温度は15000Kから50000Kの間で、中心から端にかけて非常に高い温度勾配がある。他の2種類のプラズマアークに比べ、トランスファープラズマアークは温度が高い。

I=300A、U=250V、ノズル口径d=2.8mm、作動ガスに窒素を用い、ガス流量Q=50l/minの条件下では、ノズル近傍の最高温度はTマックス=30000℃.I=1500A、d=2.5mmでは、Tマックス=52000℃、エネルギー濃度は1.1×109W/cm2に達する。

プラズマアークの熱出力

高温の熱源は、必ずしも加熱能力が高いとは限りません。熱源の加熱能力は、その熱出力(単位時間当たりに伝達できる熱エネルギーの量)によって決まる。

アークの熱出力とは、一定時間内に電気エネル ギーが熱エネルギーに変換される量であり、消 費電力とも呼ばれる。これは、単位時間当たりにアークが発生させる熱量を表す。

プラズマアークの熱出力計算。

プラズマアークは動作電圧(V)と電流(I)が高いため、かなりの熱電力を発生する。そのため、プラズマアークの熱出力は、さまざまなパラメータを調整することで微調整することができます。

火力発電に影響するパラメータ

プラズマ・アークの作動電流は、ノズルの形状やサイズ、作動ガスの組成や流量、プラズマ・アークを発生させるために必要な熱量など、さまざまな要因に左右される。 電極材料.

これらのパラメータは、プラズマアークの動作電流を決定する上で重要な役割を果たす。さらに、ガス組成の影響は、作動ガスの選択の指針となる。

熱源として利用する場合、プラズマアークは相当量の熱を発生する。ガスは、この熱のかなりの割合を被加工物に伝えるという重要な役割を果たします。

プラズマアークの作動ガス

アーク柱内で起こる加熱、分解、イオン化の過程で、ガスは熱を吸収し、非常に高い温度に達する。

ガスが吸収する熱量は、ガスが熱分解やイオン化を起こしたり、温度上昇を経験するにつれて増加し、最終的に熱伝達能力を高める。

熱分解の観点からは、分子状態の気体のみがこのプロセスの対象となる。プラズマアークの作動ガスには、H2、N2、空気、水蒸気、アルゴンなどがある。

プラズマアーク燃焼に使用されるガスの温度が上昇すると、そのエンタルピーも上昇する。

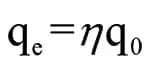

プラズマアークの熱効率

電気エネルギーはプラズマガンの中で熱エネルギーに変換されるが、そのすべてがワークピースの加熱に使われるわけではない。一部は冷却水や放射によって奪われます。トランスファーアークでは熱損失が少なく、ワークピースは60%の熱エネルギーを受け取ることができます。

被加工物が実際に受ける熱エネルギー量が、プラズマアークの実効熱出力となる。

(2) プラズマアーク火炎速度

プラズマアークの火炎速度は極めて速く、最高300~1000m/sの超音速に達し、強い噴出力を持つ。ワークガスはノズル流路内の加熱により急速に膨張し、熱加速により速い噴流速度が得られます。

切断プロセスでは、速い火炎速度と高い衝撃力を持つプラズマアークが剛性アークとして知られている。小口径ノズルと大流量の作動ガスが剛性アークを得やすい。

(3) プラズマアークの電気的特性

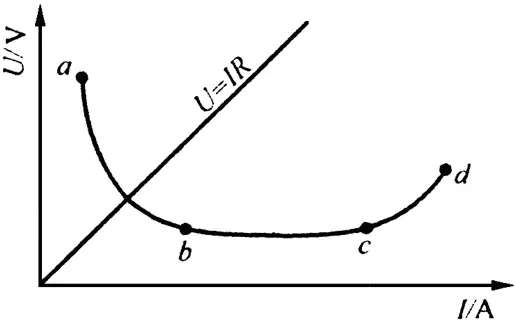

プラズマアークの静的な電圧-アンペア特性で、静特性とも呼ばれる。

プラズマアークの静的特性

ノズルはプラズマアーク柱の断面積の増加を制限する。プラズマアークの静的特性と通常の電気アークの特性の違いは、電圧が高いことと、平坦または上昇特性を示す傾向の2つの側面に現れている。

プラズマアークの静特性は、作動ガスの種類と流量、ノズルのサイズ、電極の間隔、その他の要因に関係する。

(4) プラズマアークの燃焼安定性。

トランスファーアークプラズマを使用する場合、デュアルアークと呼ばれる現象が発生することがあり、プラズマアーク燃焼の安定性が損なわれることがある。

二重アーク放電は、切断工程の正常な進行を妨げ、ノズルの損傷を引き起こす可能性がある。

デュアルアーク現象

特定の電流および外部条件下では、アーク電圧は常に最小値を維持する傾向がある。これは、最小電圧の原理として知られるアーク物理学の重要なルールである。

デュアルアークが発生すると、A1+A2の電圧はプラズマアークの電圧よりも低くなるため、ノズル流路内の電圧降下はデュアルアーク現象に直接関係する。

デュアルアークとプラズマアークの電圧

アークの圧縮度を高めるためには、ノズルの開口を小さくしてプラズマアークを長くし、電圧と磁気収縮効果を高めることが望ましい。

電圧はアーク長に正比例するため、デュアルアーク現象防止の観点から、アーク長の過度な増加は制限されるべきである。デュアルアーク現象に影響を与える要因は他にもある。

出力電流と電源装置の端子間電圧の関係は、電源装置の外部特性として知られている。

プラズマアークでは、電源に急峻な降下外部特性を持たせる必要がある。

開回路電圧(U0)の電源に接続する。

プラズマアークの点火と安定した燃焼を促進するため、電源に必要なU0は比較的高い。

溶接や溶射などではU0 > 80Vで十分だが、切断や溶射ではU0 > 180Vが必要である。開放電圧の大きさは主に切断する材料の厚さに依存し、厚い材料ほど高いU0が必要となる。

プラズマアーク切断用電源

プラズマアーク切断に一般的に使用される電源は、ほとんどが直流です。 アーク溶接電源 急峻な落差の外部特性を持ち、特定のモデルが利用可能である。AC電源は、特定のプロセスや材料に使用されることがあります。 プラズマアーク溶接.

場合によっては、汎用 アーク溶接 の代わりに、同じ電流タイプと外部特性を持つ複数の溶接機を直列に接続して使用することもできる。

国産プラズマアーク切断機の開放電圧は一般的に120V~300V、使用電流は320A~500A、使用電圧は60V~150Vである。

背面電極の電極材料は、以下の電極材料と同じである。 TIG溶接タングステン電極、トリア化タングステン電極、セリウム化タングステン電極を含む。

融点3400℃、沸点5000℃の純粋なタングステンは、一般的に要件を満たすことができますが、それは焼損を減らすためによく冷却する必要があります。純粋なタングステンに1-2%酸化トリウムを追加すると、純粋なタングステン電極よりも強力な電子放出能力を持っているトリチウムタングステン電極を生成します。

同じ電極径の条件であれば、トリアミドタングステン電極は、より遅いバーンアウト速度でより高い電流で使用することができます。

セリウムタングステン電極とジルコニア電極。

トリアタングステン電極は放射性であり、健康に害を及ぼす可能性があります。セリウム化タングステン電極は、さらに電子放出能力とプロセス性能を向上させながら、放射能汚染を低減することができ、純粋なタングステンに2%セリウムを添加することによって製造される。

これは、電極の焼損率を低減するため、背面電極材料のより理想的な選択です。ジルコニア電極は、作動ガスとして空気を使用することができ、N2 + H2混合ガス中で作業する場合、トリアタングステン電極のそれに近い寿命を持っています。

プラズマアーク切断に一般的に使用される作動ガスは、窒素(N2)、アルゴン(Ar)、水素(H2)、またはそれらの混合ガスである。N2は比較的エンタルピーが高く、化学的性質が安定しており、危険性が低く、安価であるため、広く使用されている作動ガスである。

窒素は鋼中に溶解して窒化鉄を形成し、強度を高めるが延性を低下させる。窒素の純度は99.5%以下でなければなりません。ガス中にO2や水が多すぎる場合、それはタングステン電極の深刻な焼損を引き起こす可能性があります。

作動ガス - アルゴン

アルゴンはエンタルピーが低いため、プラズマアーク電圧も低い。単原子ガスであるアルゴンは、高温で分解したり熱を吸収したりしない。

比熱容量と熱伝導率がともに小さいため、アルゴンガス中でアークを燃焼させる際のエネルギー損失が最小限に抑えられる。

しかし、アルゴンはイオン化ポテンシャルが高いため、アーク放電も燃焼も高いエネルギーを必要とする。燃焼が難しいという問題を解決するためには、特別なアーク対策を講じる必要がある。

アルゴンは不活性ガスであり、様々な金属と反応したり、溶解したりしない。化学的に活性な金属を切断する場合、高純度のアルゴンガスは良い保護媒体です。

アルゴンガスは空気より重く、大気中に約1%の濃度で自然に存在するが、その抽出にはコストがかかる。一般にアルゴンは酸素製造の副産物であり、国産の工業用アルゴンはすでに純度99.99%に達している。

水素(H2)は、エンタルピーと熱伝導率が最も高く、熱エネルギーを伝達する能力が最も高い気体である。

作業ガスに水素を混合することで、プラズマアークの熱出力を大幅に向上させることができるため、溶けにくい材料への溶射や厚いワークピースの切断によく使用される。

ほとんどの金属材料にとって、水素は還元性ガスであり、材料の酸化を効果的に防ぐことができる。

作動ガス - 水素、空気

水素は可燃性ガスで、空気と混ざると簡単に引火・爆発する。

水素は高温で多くの溶融金属に溶解する可能性があり、プロセス性能に影響を及ぼす場合がある。 水素脆化.

空気は作動気体として熱エネルギーを伝達する能力が高く、圧縮して使用するのが比較的安価で便利である。

作動ガス - 混合ガス

ジルコニウム電極に空気を使用することに加えて、タングステン電極も作動ガスとして空気を使用することができる。

タングステン電極に空気を使用する場合は、二重層気流プラズマガンを使用する必要があり、内層は、空気による酸化からタングステン電極を保護するために、アルゴンや窒素などのガスを使用する必要があります。

一般的に使用される混合ガスは窒素-水素とアルゴン-水素で、両ガスの長所を兼ね備えている。

混合ガスに関する考察

混合比:

混合ガスの使用比率は、切断速度、切断品質、ノズルの寿命に大きく影響する。

水素-アルゴン混合物の場合、推奨される比率は(20-40)% H2 対 (80-60)% Arであり、水素-窒素混合物の場合、推奨される比率は(10-25)% H2 対 (90-75)% N2である。

アークスタート問題:

多量の二原子ガスを含む混合ガス中でアークを始動させることは困難である。しかし、代わりに純アルゴンまたは純窒素ガス中でアークを開始することは一般的に可能である。

プラズマアーク切断プロセスのパラメータは以下の通りである:

(1) 無負荷電圧 (U0)

プラズマアークに点火し、安定したアークを維持するためには、最低150Vの無負荷電圧を推奨します。厚い材料(200mm以上)を切断する場合は、200V以上の高い無負荷電圧が必要です。

非常に厚い材料を切断する場合、無負荷電圧は300~400Vにもなります。高い無負荷電圧は感電の危険性を高めるため、プラズマ切断装置を使用する際は適切な安全対策を講じることが重要である。

(2) 切断電流(I)と使用電圧(U)

切断電流と動作電圧はプラズマアークのパワーを決定する。切断電流と動作電圧を増加させると、プラズマアークの熱出力が増加し、切断速度が速くなり、厚い材料を切断する際の効率が向上します。

切断電流を増加させると、切断速度も大幅に増加する。しかし、切断電流を増加させることによる切断速度への影響は、切断される材料の厚さが増加するにつれてあまり大きくなくなる。

パワーを上げる効果的な方法

電流を上げるとアーク柱が太くなり、切り口が広くなり、タングステン電極ノズルが焼けやすくなる。電圧を上げることは、特に厚い材料を切断する場合に、プラズマアーク出力を上げる効果的な方法である。作動電圧Uはガス組成と流量に関係する。N2のUはArより大きい。H2は放熱性が高いため、より高いUが必要である。

プラズマアーク使用電圧

U>0.65U0の場合、プラズマアークは二重アークとして知られる不安定な現象を示す。プラズマアークの動作電圧を上げる場合、電源の無負荷電圧も上げる必要がある。Uはノズルの幾何学的形状、特にノズル開口部dにも関係する。

ガス流量 Q

他の条件が同じ場合、Qが増加するとアーク柱の熱収縮効果が高まり、エネルギーがより集中する。Qが増加すると、Uが増加し、プラズマアーク出力、アークカラム温度、速度vが増加する。

同時に、アークジェット速度が向上し、切断力が強化され、切断品質も向上する。

しかし、Qが大きすぎると、エネルギーの一部が冷気によって奪われ、その結果、金属を溶かすのに利用できる熱量が減少し、アーク燃焼の安定性や正常な切断に影響を及ぼす可能性がある。

(4) 切削速度 v

適切な切削速度vは、切削面の品質を向上させる。

出力が一定の場合、vを増加させるとワークの加熱面積が減少し、熱影響部の大きさも減少する。

vが高すぎると、切断する材料が溶けないことがある。vが遅すぎると、生産性が低下し、切断面が粗くなり、底部にバリが増え、ワークの変形が大きくなる。

切断の品質が確保される限り、切断速度vは可能な限り上げるべきである。

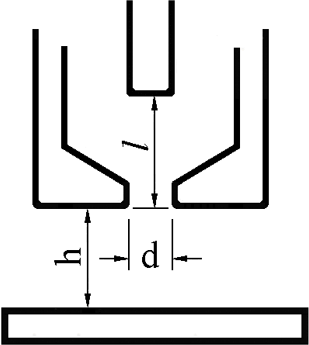

(5) ノズルとワークの距離 h

プラズマアークから発生する熱を十分に利用し、操作しやすくするためには、ノズルとワーク表面の距離hを10mm以内に制御する必要がある。通常、この距離は4~7mmに設定される。

プラズマアークへのhの影響

hを大きくすることは、アーク長を長くすることと同じであり、Uの増加につながる。

しかし、アーク長が長くなると効率が低下し、熱放射エネ ルギーが増加するため、vが低下する可能性がある。hが高 すぎる場合、吹き出し力と切断能力が低下し、底バリの増加 や二重アーク発生の可能性がある。hが小さすぎると、短絡の危険性が高まる。

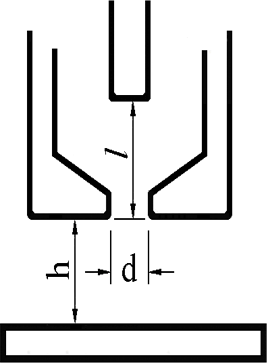

(6) ノズルパラメータ - l, d

lとは、タングステン電極端とノズル端の距離のことで、アークを適切に圧縮できるかどうかに関係する。

lが大きすぎると、アークの安定性が損なわれる。lが小さすぎると、タングステン電極とノズルの間が短絡し、ノズルが焼損する可能性がある。

ノズルの直径dは、アーク柱の直径と温度に影響する。dが大きくなると、圧縮率、エネルギー密度、切断力、切断速度vが低下する。

一般的に、dが小さいほどUは大きくなり、dが大きいほどUは小さくなる。

5. 厚いワークピースの切削特性。

厚さtが増加すると、溶融材料の量も増加するため、電力を増加させる必要がある。

焼損を減らすには、出力を一定に保ちながらUを大きくすることを推奨する。tが増加すると、陽極のスポットジャンプの範囲も増加するため、アークの安定性を確保するにはUを220Vより大きくする必要がある。底部を切断するには十分な熱量が必要であり、その結果、軸方向の温度勾配が小さい、細長いアークになる。

N2+H2のようなエンタルピーと熱伝導率の高い作動ガスが推奨される。

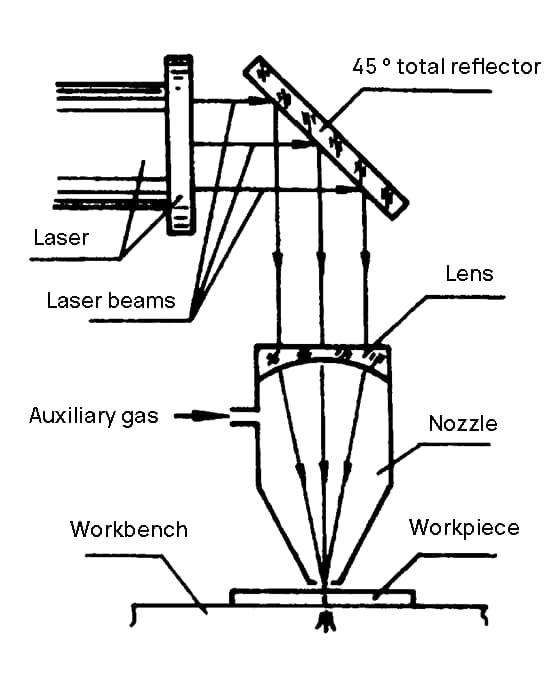

レーザーカッターから照射される水平レーザービーム。

レーザービームは45度ミラーで反射された後、垂直下方にリダイレクトされる。

その後、レーザービームはレンズによって集光され、焦点位置に極めて小さなスポットが形成される。

レーザー切断

スポットのパワー密度は106-109 W/cm2.ワークピースにレーザースポットが照射されると、局所的な高温(10,000℃以上)が発生し、ワークピースが瞬時に溶融または蒸発する。そのため カッティングノズル が移動すると、被加工物に切り口が形成される。

一方、一定圧力のアシストガスで切断部の溶融スラグを吹き飛ばし、被加工物を切断する。

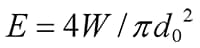

レーザー出力

レーザービームは理想的な平行ビーム(発散角θ < 0.001ラジアン)である。集光後のスポット径はdo = fθ (ここでθ≠0)、fはレンズの焦点距離である。もし レーザー出力 Wとすると、スポットのパワー密度は次のようになる:

の特徴 レーザー切断

ガス切断やプラズマアーク切断に比べ、レーザー切断には次のような利点がある:

レーザー切断アプリケーション

レーザー切断は、薄板の切断、切断効率の向上、熱変形の低減において卓越した利点がある。

さまざまな高融点材料、耐熱合金、超硬材料、半導体、非金属材料、複合材料などを切断できる。

厚い金属を切断する場合、圧縮ガスを吹き付けて切断を補助し、切り口の幅と熱影響部の幅を小さくする。

レーザー切断技術の応用は1970年代にさかのぼる。現在、米海軍は造船研究にレーザー技術を使用するリーダー的存在である。近年では

日本では5kW以下のCNCレーザー切断機を生産・販売しており、低炭素鋼を32mm厚まで高品質で切断できる。12mmの板を切断する場合、切断速度は約2.5m/minで、既存のプラズマアーク切断機に匹敵する。

レーザー切断は、造船所において以下のような多くの用途がある:

三井造船玉野事業所では、主に軍艦を建造しているが、4万トン級のばら積み貨物船も建造している。船舶部品の板厚は10mm前後が多く、薄板の割合が大きい。 鋼板 加工が要求される。船舶構造物では、使用される鋼板の構造が比較的薄いため、熱変形が少なく、高い切断精度が要求される。船体鋼板の製造におけるレーザー切断機の使用は、大きな成果を上げている。

ユナオ造船所のレーザー切断機

日本製 CO2レーザー切断機 航空機用で、ゲージ7.5m、最大出力3.5kW(定格出力3kW)。有効切断幅5.4m、有効切断長29.1m、最大板厚19mmまで切断可能。板厚8~10mmの切断速度は900~1000mm/分。切り込み幅は0.5mm以下で、切断変形も少ない。上刃の倒れや下刃のスラグがなく、切断精度はプラズマアーク切断よりはるかに高い。