板金部品が曲げ加工中に割れたり変形したりするのはなぜか、不思議に思ったことはありませんか?この記事では、精度と耐久性を確保するための曲げ技術に焦点を当てながら、板金設計の基本原理を探ります。最後には、板金加工における一般的な問題を防ぐための重要な戦略を理解することができます。

一般的に板金とは、厚みが均一な金属材料を指す。一般的な板金材料には、ステンレス鋼、亜鉛メッキ鋼、ブリキ、銅、アルミニウム、鉄などがあります。この記事では、主に板金製品設計の基本原則について分析します。

1.最低限 曲げ半径 シート部品用

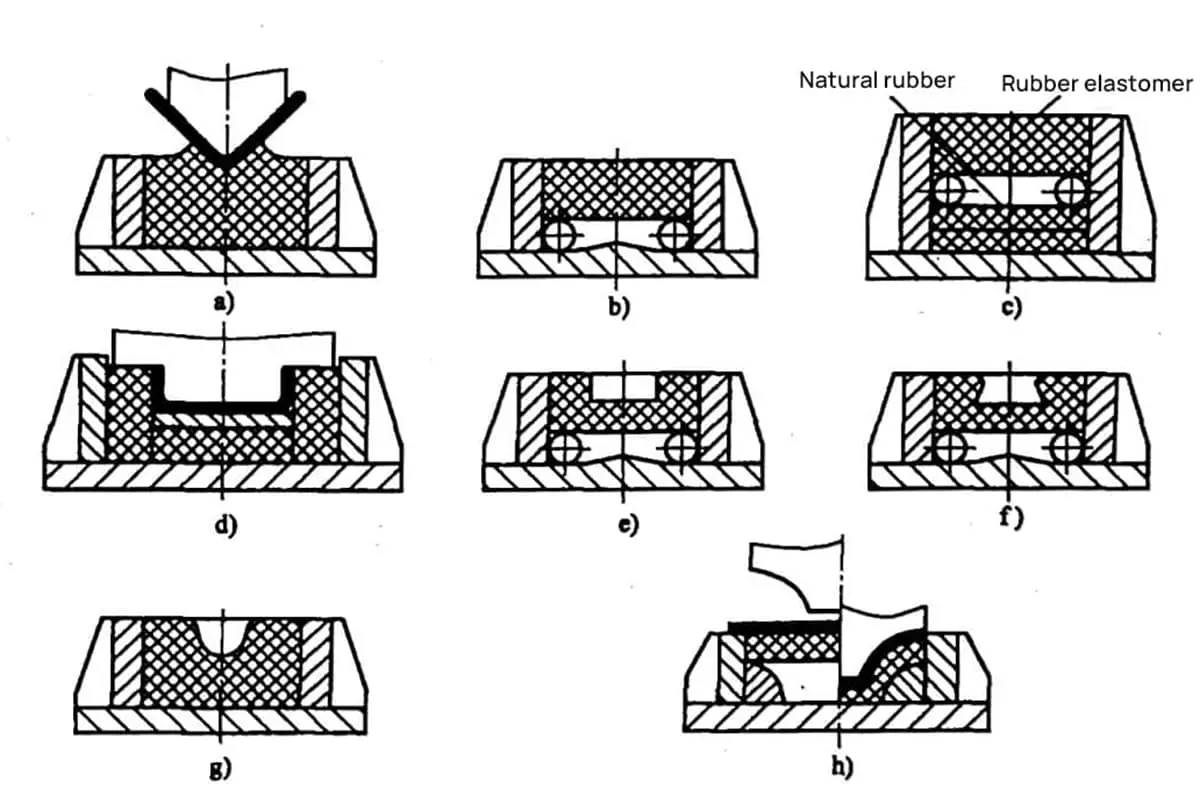

いつ ベンディングシート 部品は、コーナー半径が小さすぎると外面にクラックが入りやすくなる。コーナーの半径が大きすぎると、曲げ部品の精度が維持されにくくなる。 スプリングバック.従って、下表のように最小曲げ半径が規定されている。

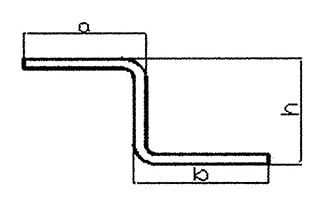

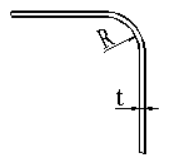

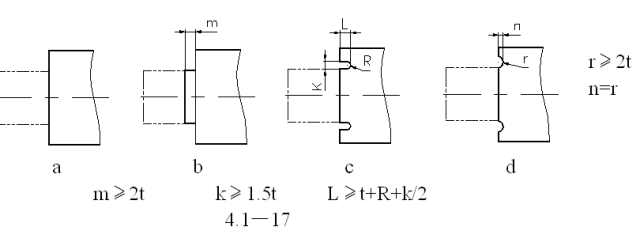

2.曲げ加工における直線エッジの高さは、小さすぎてはならない。そうでないと、正確な形状の部品を得るために十分な曲げモーメントを形成することが難しくなる。

hの値は、以下に示すように、R+2t以上でなければならない。

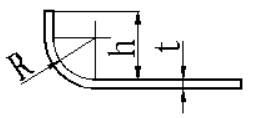

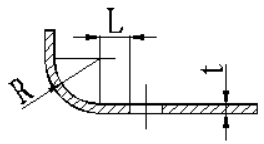

3.曲げられたエッジの近くでパンチングする場合、曲げ後の穴の変形を避けるために、穴のエッジから曲げ半径Rの中心までの距離Lは小さすぎないようにする。

Lの値は、下図に示すように、2t以上でなければならない。

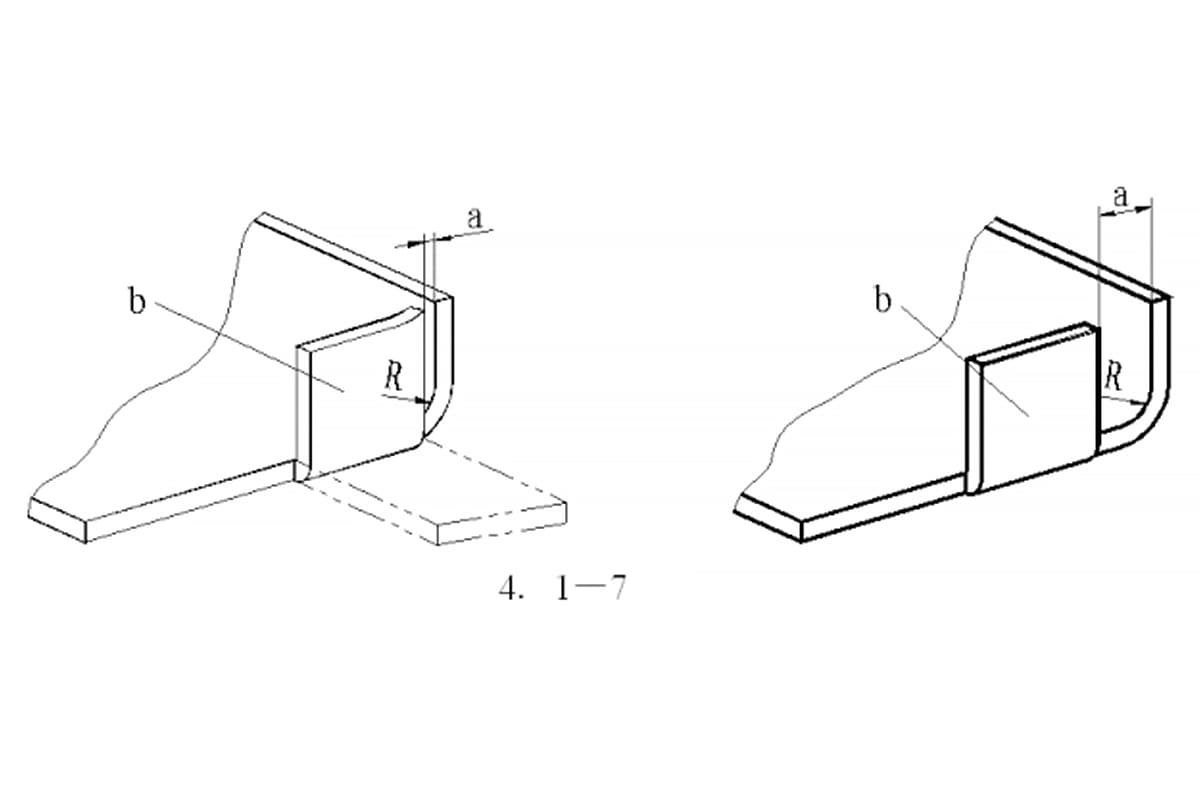

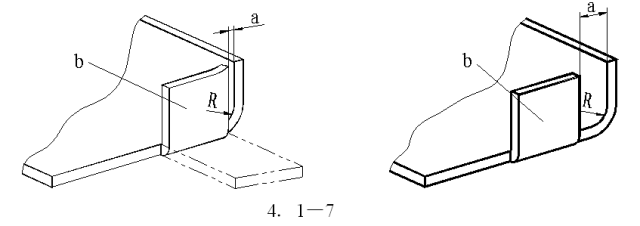

4.a<Rの場合、曲げ後の点aに近い辺bに残留円弧が残る。この残留円弧を避けるには、a≧Rとする。

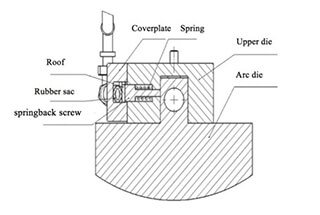

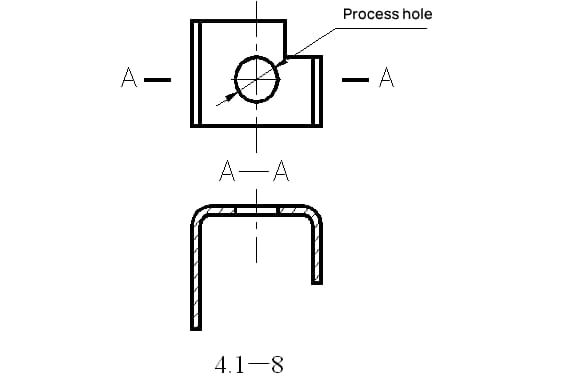

5.U字型の曲げ加工部品では、曲げ加工中に片側にずれるのを防ぐため、曲げ端の長さを同じにするのがよい。

関連記事 V&U字曲げ力計算機

許されない場合は、図4.1-8に示すように、工程位置決め穴を設定することができる。

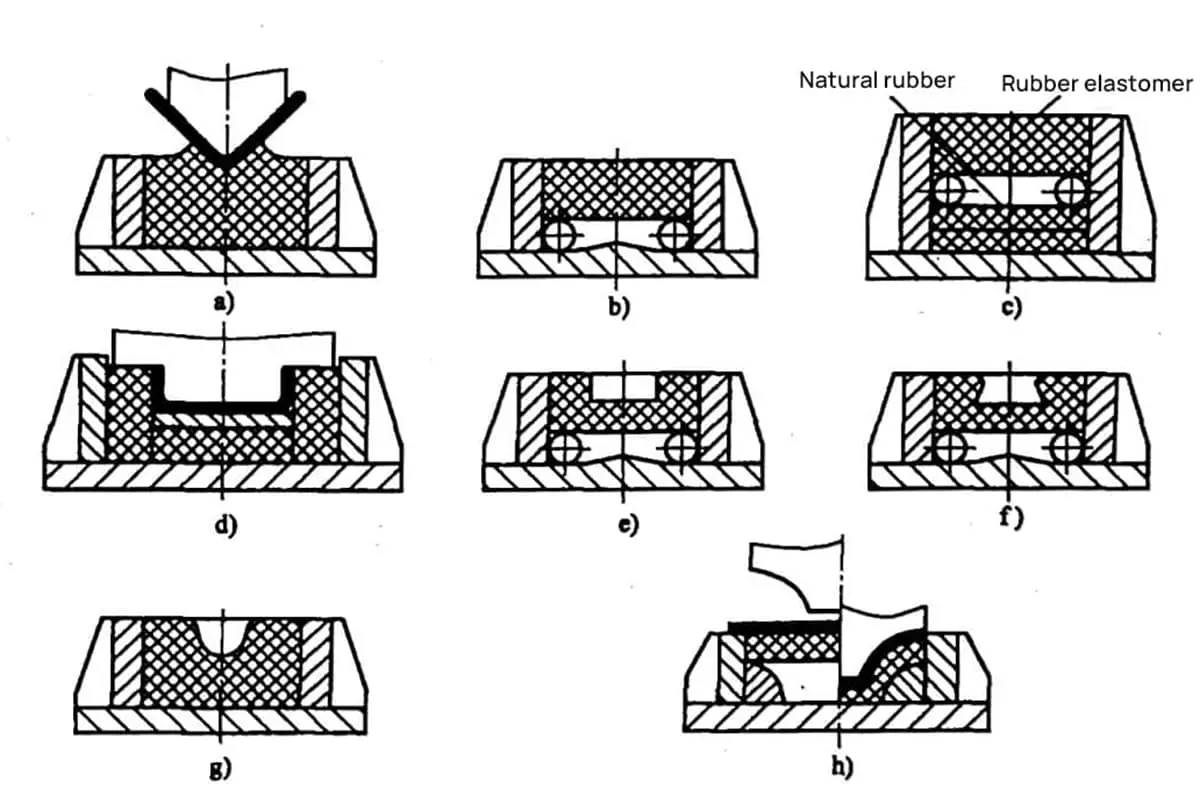

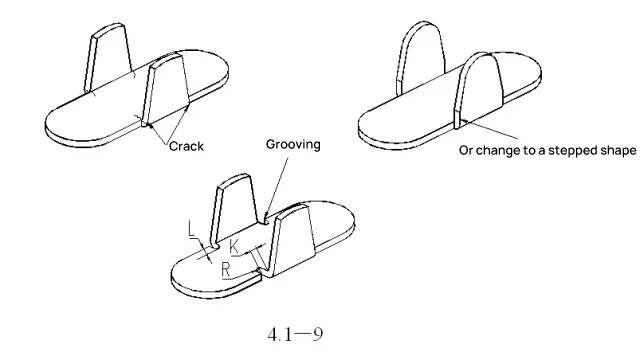

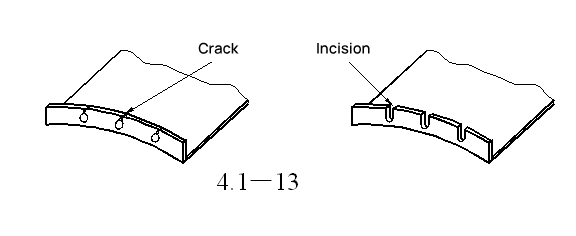

6.側面(台形)曲げ時の割れや歪みを防ぐ。

リザーブドスロットを設計するか、ベースをステップ形状に変更する。スロット幅Kは2t以上、スロット深さLはt+R+K/2以上とする。

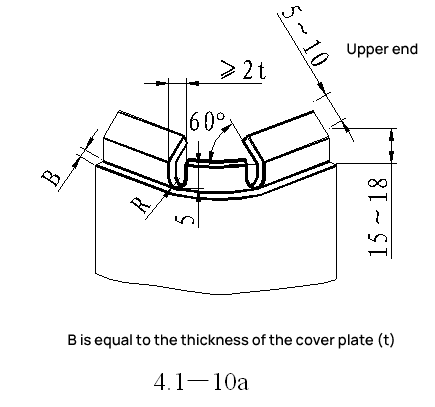

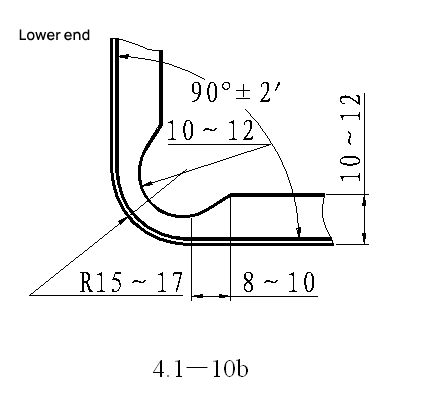

7.曲げ加工中のコーナー部での材料圧縮によるシワを防ぐため、予約ノッチを設計する。

例えば、室外機側板の角(上下)の切り欠きデザイン。

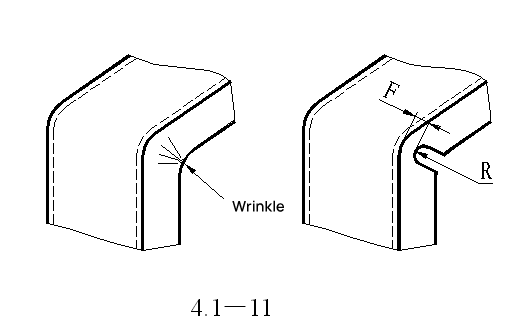

8.曲げ加工後の直角の平らな面にしわが寄らないようにするため、予約ノッチを設計する。

| R | F |

| 3 | 1.6 |

| 6 | 3 |

| 10 | 4.6 |

| 20 | 8 |

| 30 | 11 |

| 40 | 13 |

| 50 | 15 |

9.曲げた後のスプリングバックを防ぐため、切り欠きを設計する。

10.打ち抜きとその後の曲げ加工後の割れを防ぐため、切り欠きを設計する。

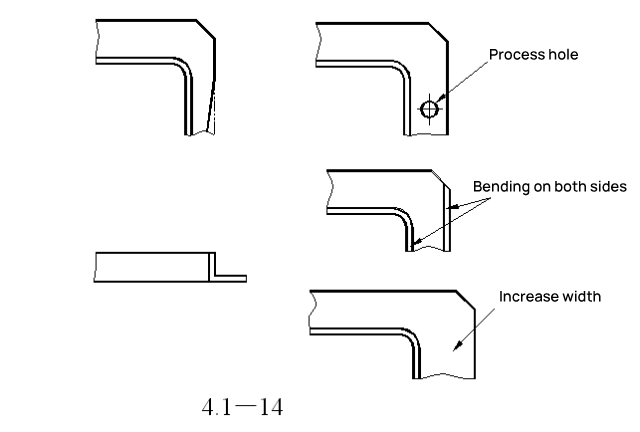

11.曲げ時に片側が内側に縮むのを防ぐため。

これは、工程位置決め穴を設計するか、両側を同時に曲げるか、フランジ幅を大きくして収縮問題に対処することで解決できる。

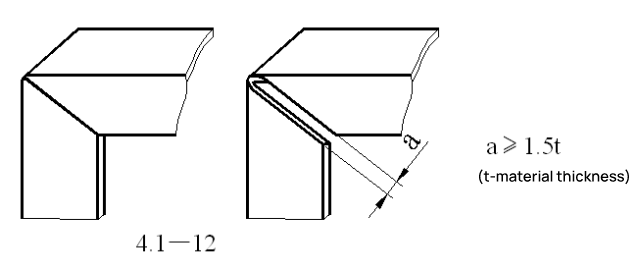

12.直角に曲げたときに重なる形。

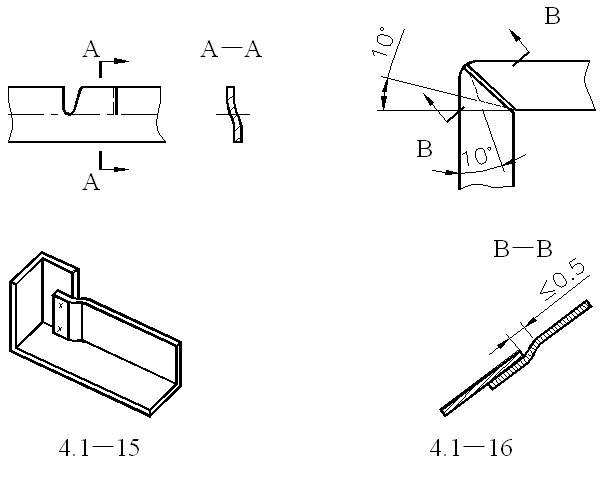

13.突起物の曲げ加工

図aのように曲がっている場合 折り曲げ線 が段差線と重なると、根元に割れや変形が生じることがあります。そのため、図bのように曲げ線を段差線からオフセットさせるか、図c、dのように切り欠きを設計する。

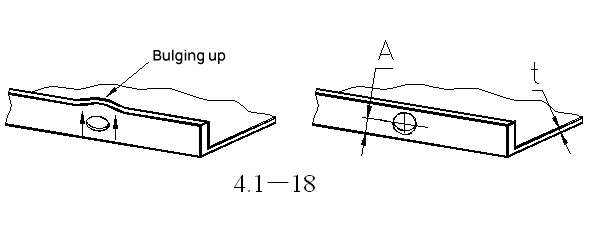

14.応力による曲げ面の穴の変形を防ぐため、端部距離(下根までの距離)はA≧4以上とする。