パイプを丹念に切断しても、ギザギザのエッジや不完全な部分ができてしまうことを想像してみてほしい。この記事では、パイプのレーザー切断で遭遇する一般的な問題を掘り下げ、不適切な速度、焦点調整、汚染されたレンズなどの問題に焦点を当てます。これらの落とし穴とその解決策を理解することで、正確できれいな切断を実現し、切断効率を高める方法を学ぶことができます。レーザー切断プロセスを最適化し、コストのかかるミスを回避する方法をご覧ください。

現代の科学、技術、産業分野の急速な進歩に伴い、管状部品は、建設機械、輸送、農業機械、台所用品、フィットネスなど、さまざまな産業でますます重要な役割を果たしている。

同時に、CNCレーザー管切断機の出現と急速な発展は、レーザー管切断の利点を際立たせている。

レーザー切断は、狭い切断幅、熱影響の最小化、迅速な切断速度、整然とした切断、優れた柔軟性、切断される管の形状、種類、厚さに対する明白な制約なしという独自の特性を持ち、従来の管加工方法と比較して際立っている。

レーザーチューブ切断技術は、切断品質を向上させ、加工効率を確保し、ワークフローを簡素化し、膨大な数のレーザーチューブ切断ユーザーの経済的利益を大幅に増大させる。

しかしだ、 レーザー切断 チューブは複雑なプロセスであり、さまざまな要因がカッティングの結果に影響を与える。プロセス中に発生する問題を分析し、それらに対処する方法を開発することが不可欠です。

カットが不完全だったり、粗かったりする理由は主に4つある。 レーザー切断工程:

1.過度な速度での切断

特に、特殊なチューブや、プロファイルや不規則な形状のチューブのような厚みのあるチューブを加工する場合に適しています。

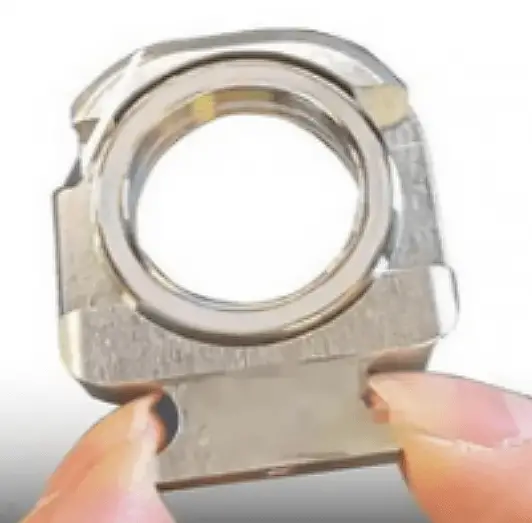

カッティングヘッドが厚みの増すコーナーに達したとき、図1に示すように、あまりに速くカットすると、不完全なカットや粗いカットになることがある。

このような場合、コーナーでの切断速度を下げ、アシストガスの圧力を上げるのが一般的だ。

2.カッティングヘッドの焦点距離が正しく調整されていない、またはレーザーパスのアライメントが不適切である。

焦点距離はチューブの切断品質に大きく影響する。

標準的なカッティングヘッドの焦点設定には、マイナス焦点、ゼロ焦点、プラス焦点がある。

正の焦点は炭素鋼の酸素切断に適し、ゼロの焦点は薄い切断に適する。 シートカットステンレス鋼、亜鉛メッキ炭素鋼、アルミニウム、銅など、窒素/空気切断を必要とする材料には、マイナス焦点が理想的です。

したがって、さまざまな管に対して正しい焦点位置を選択することが不可欠です。レーザーパスのアライメントが不適切な場合も、チューブ切断に大きな影響を与えます。

そのため、トライアルカットの際には、ビーム位置を連続的に調整し、試験材料上に完全な円形スポットを形成することが不可欠です。

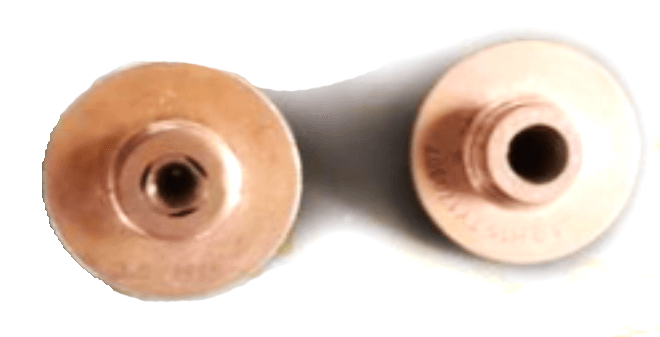

図2に示すように、汚染された保護レンズ。

3.カッティングヘッドの保護レンズとフォーカシングレンズが汚れており、冷却システムの水源が汚れている。

通常の切断手順では、アシストガスでスラグを冷却・除去し続けるが、保護レンズやフォーカシングレンズは、切断中の高温のために容易に汚染される。これらのレンズが汚染されると、不完全な切断やチューブ切断の失敗につながる可能性がある。

さらに、レーザー切断システムで不純物の多い水を使用すると、せいぜい冷却効率に影響する程度で、切断ヘッドやジェネレーターの水路が詰まり、管の切断品質に影響を与える。

最悪の場合、発電機やカッティングヘッドを損傷させ、多大な経済的損失をもたらす可能性がある。

したがって、詰まりや冷却の問題を防ぐためには、精製水、できれば蒸留水を使うことが最も重要だ。

4.過度の レーザー出力 またはカッティングヘッドのノズル選択が不適切。

丸管や角管のような左右対称の管をレーザー切断する場合、過剰な出力はメルトボーダーを引き起こす可能性があります。

これらの溶融残渣は、反対側の面の内面側に蓄積し、事実上厚みを増すことがある。この蓄積は、後続の切断パスの妨げとなり、完全な切断を達成することが難しく、粗い仕上げを残すことになる。

従って、最適なレーザー出力とアシストガス圧力を決定するために、事前の穿孔と試切断テストを実施することが不可欠である。

ノズルの選択も切断品質に影響する。

一般的に、デュアルノズルはチューブの精密な切断溝に適しており、主に薄くて高精度で高速なチューブ切断に使用される一方、シングルノズル構成は、精度の要求がそれほど高くなく、厚みが厚くさまざまな材質のチューブに適している。

トライアルカットは、チューブに適したノズルを選択するのに役立ち、全体的な切断品質と効率を保証する。

機械軸のパラメータ設定が正確でない。

一般に、レーザーチューブカッターは、X軸ラックピニオン駆動、Y軸リードスクリュー駆動、Z軸カッティングヘッド、W軸回転送りチャックなどの制御軸で構成される。

ギアのピッチ円直径、リードスクリューのピッチ、変速比などのパラメーターの設定が間違っていると、最終的な切削結果に大きな影響を与えます。エラーによっては、機械の正常な機能に影響を及ぼすことさえあります。

機械を操作する前に、軸パラメータが正しく設定されていることを確認することが重要です。

X軸とY軸、またはZ軸とX軸のミスアライメント。

X軸とY軸が垂直でない場合、図4に示すように、チューブ表面にカットされた円形パターンが歪む可能性がある。

正方形のパターンが平行四辺形になるかもしれない。Z軸とX軸の位置が合っていないと、カッティングヘッドの軌道がずれて、図5に見られるように、シミュレーションされたカッティング・パスと実際のカッティング・パスの間にズレが生じ、始点と終点のズレにつながる。

このミスアライメントは、不完全なチューブカットの原因のひとつである。このような問題が発生した場合は、ネジの緩みやラック、リードスクリュー、ギアの磨耗や破損のチェックとともに、マイクロメーターを使用した早急な校正が必要である。

レーザーチューブ切断は、レーザー切断業界で重要な地位を獲得している。

特に、レーザーチューブカッターが手動、半自動、全自動の段階を経て進化するにつれて、生産と加工におけるその可能性を認識する人が増えている。

このような信頼性の高まりは、レーザーチューブ切断時に遭遇するさまざまな課題を特定し解決し、切断システムと技術を継続的に改良し、高速、高精度、自動化、柔軟性、多機能のレーザーチューブ切断の開発を促進する必要性を強調している。これは、レーザー切断業界全体の急速な進歩にとって極めて重要である。

.jpg)