なぜ研削工具には、他の工具よりも早く故障するものがあるのでしょうか?このブログでは、材料の問題から装置の限界まで、工具研削でよくある6つの問題を掘り下げ、実践的な解決策をご紹介します。超硬合金であれ高速度鋼であれ、これらの落とし穴を理解することで、時間を節約し、精度を向上させることができます。工具の性能と寿命を向上させる方法を、ぜひご覧ください。

工具アプリケーションの最適な性能を確保するためには、専門の研磨センターが、研磨される工具の故障モードに基づいて適時に研磨戦略を調整し、工具の使用状況を監視することが不可欠である。

効率と専門性をさらに向上させるために、プロの工具研削センターは定期的に経験を分析し、得られた知識を研削工程に応用しなければならない。

この記事では、工具研削の際に考慮しなければならない6つの重要な要素を取り上げます。これには、工具材料、研削装置、検査装置などのハードウェアの構成要素と、研削基準、研削技術者などのその他の要素が含まれます。

工具研削では、高速度鋼、粉末冶金高速度鋼などが一般的な材料である、 超硬合金また、多結晶ダイヤモンド(PCD)、立方晶窒化ホウ素(CBN)、サーメットなどの超硬素材もある。

高速度鋼 超硬工具は硬度が高いが靭性が低い。

特筆すべきは、超硬工具の密度が高速度鋼工具よりもはるかに大きいことだ。

この2つの材料は、主にドリル、リーマー、フライスカッター、タップの製造に使用される。

粉末冶金によって製造される高速度鋼の性能は、荒フライスカッターやタップの製造に一般的に使用される2つの材料の中間に位置する。

高速度鋼工具は材料靭性が高く、衝突時に破損しにくいことで知られている。

一方、超硬工具は硬度が高いが脆く、衝突すると破損しやすい。したがって、工具同士の衝突や工具の落下事故が起きないよう、研削加工中は細心の注意が必要である。

高速度鋼工具は比較的精度が低いため、研削仕様もそれほど厳しくなく、そのため価格も手頃です。そのため、多くのメーカーが自社内に工具研削工場を設立している。

対照的に、超硬工具は適切なメンテナンスのために専門の研磨センターに送る必要があることが多い。

国内の様々な工具修理センターの統計によると、修理された工具の80%以上が超硬合金製である。

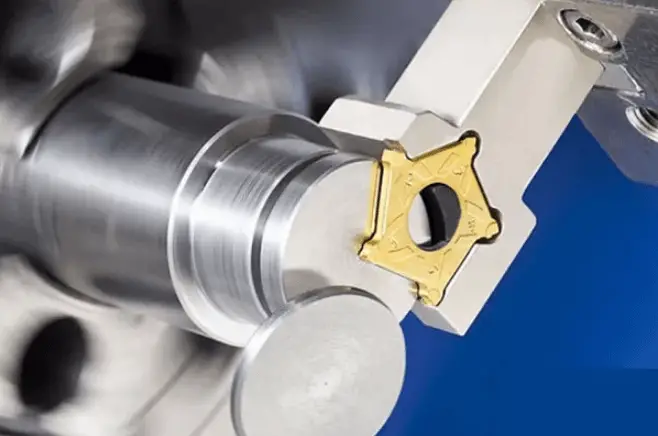

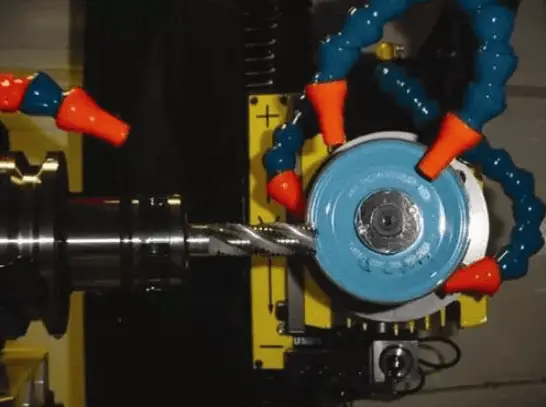

工具材料は硬いため、通常は研削によってのみ再形成が可能である。工具製造と研削には、以下のような一般的な工具研削盤がある:

材料によって、研削工具に必要な砥粒は異なる。砥粒のサイズは、刃先保護と加工効率の最適なバランスを達成するために、工具の特定の部分に適切でなければなりません。

アルミナ:高速度鋼(HSS)工具の研削に使用される。アルミナ製の砥石はコスト効率が高く、コランダムのような複雑な工具を研削するために簡単に成形することができます。

炭化ケイ素:この材料は、立方晶窒化ホウ素(CBN)やダイヤモンド砥石の修正に使用される。

CBN(立方晶窒化ホウ素):CBNはハイス工具の研削に使用される。価格は高いが、耐久性も高い。

世界的に、研削砥石はB107のように "B "の文字で示され、107は砥粒の直径を表す。

ダイヤモンド:この材料は高速度鋼工具の研削に使用され、高価であるにもかかわらず、その耐久性で知られている。ダイヤモンド砥石は、D64のように「D」の文字で識別され、64は砥粒の直径を表す。

様々な工具部品を効率的に研削するためには、様々な形状の砥石が必要である。最も一般的に使用される形状は、次の2つです:

砥石を一定期間使用すると、平面、角度、角の丸み(R)などの形状を修正する必要が生じることがあるので注意が必要である。砥石の研削能力を維持するためには、砥粒の間に溜まった切り屑をクリーニングストーンで除去するのが一般的です。

包括的な工具研削基準を持つことは、研削センターのプロフェッショナリズムを評価する基準である。

一般的に、研削規格は、刃の傾斜角度、頂角、すくい角、背角、逆刃、面取りなど、さまざまな材料を切削する際のさまざまな工具の刃先の技術的パラメータを規定している。

超硬ドリルでは、刃先を不動態化する工程は「逆刃」と呼ばれ、その幅は被削材によって異なり、通常0.03mmから0.25mmの範囲である。

工具の先端に面取りを施すことを "面取り "という。

どのプロフェッショナル企業も、長年にわたって開発され、洗練されてきた独自の研磨基準を持っている。

HMドリルとHSSドリルの違い:

HSSドリルビット:頂角は通常118°だが、場合によっては130°を超えることもある。刃は鋭利で、刃の高低差、対称性、円周方向の振れなどの精度に対する要求は比較的低い。ブレードを修理する方法は数多くある。

HMドリルビット:上面の角度は通常140°で、直溝ドリルは130°の場合が多い。三枚刃ドリルは通常150°の角度を持つ。刃と先端(刃先)は鋭利ではなく、高い精度が要求される逆刃や面取りと呼ばれる加工によって不動態化されることが多い。チゼルの刃は、しばしばS字型に成形される。 チップ破壊.

バックアングル:

刃先の背面の角度は、工具の効果にとって極めて重要である。角度が急すぎると刃が折れたり引っかかったりしやすくなり、角度が浅すぎると摩擦が大きくなりすぎて切削の妨げになる。

工具の背角は、切断する材料、工具の種類、工具の直径によって異なる。

一般的なルールとして、工具の直径が大きくなるにつれてバックアングルは小さくなる。

さらに、バックアングルは硬い材料を切断するときには小さく、柔らかい材料を切断するときには大きくなる。

工具検査機器は、工具計測器、投影機、万能工具計測器の3つに分類される。

工具計測ゲージは、主にマシニングセンタのようなCNCマシンの工具計測長を準備するために使用され、角度、半径、ステップ長などのパラメータを検出するためにも使用できます。

プロジェクターには、角度、半径、ステップの長さといったパラメータを検出する機能もある。

しかし、これら2つのオプションのどちらも、通常、工具の背角を測定することはできません。一方、万能工具測定器は、背角を含む工具のほとんどの幾何学的パラメータを測定することができます。

その結果、プロの工具研削センターは、万能工具測定器を持たなければならない。

残念ながら、この種の機器のサプライヤーは限られており、ドイツやフランスの製品が市場に出回っている。

どんなに優れた装置でも、熟練した技術者によって操作される必要がある。従って、研削技術者のトレーニングは極めて重要な側面である。

残念ながら、中国の工具製造業は比較的発展途上であり、職業訓練や技術訓練の不足が深刻である。そのため、工具研削技術者の育成は各企業が行わなければならない。