シートメタルの完璧な曲げ加工に苦労したことはありませんか?この記事では、板金曲げ加工をマスターするための重要なヒントとコツについて、工程の順序付けから曲げ性の分析まで、あらゆることを網羅しながら掘り下げていきます。精度を高め、材料の無駄を省き、作業を合理化するための実践的な戦略を発見できるでしょう。曲げ加工の成功に影響する重要な要素と、これらの洞察をプロジェクトに適用する方法を学びます。

板金曲げ部品の工程計画とは、製作中の曲げ工程の順序を指す。曲げ加工の順序は、部品の形状、要求精度、作業の性質、材料の変形パターンに基づいて配置する必要があります。

特定の曲げ加工部品については、その生産量、構造設計、寸法精度、材質を考慮し、曲げ加工の実現可能性を検討することから始める。そして、具体的な生産条件と影響因子の総合的な分析に基づいて、技術的に実現可能で費用対効果の高い曲げ加工計画を立てる。

について 曲げ加工 この計画には主に、曲げられた部品の工程分析と曲げ工程計画の策定が含まれる。一般的な手順は以下の通り:

元データには、曲げ加工部品の製品図面や技術条件、原材料のサイズ仕様、性能、供給状況、製品の生産量、工場内の既存のプレス設備状況などの技術データが含まれる。

これらのうち、製品図面は工程設計の最も直接的な基礎であり、他の技術データはスタンピングの参考資料となる。 金型設計そして、残った元データは、プレス部品の加工方法を決定し、プレス工程計画を策定し、金型の構造タイプを選択するために使用される。

曲げ加工性とは、曲げ加工に対する部品の適応性を指す。これは、曲げ加工部品の構造、サイズ、精度要件、材料が、曲げ加工の技術的要件を満たしているかどうかを評価することを意味する。

一般的に、良好な曲げ加工性を持つ部品は、材料消費量、加工回数、工具構造の簡素化、安定した製品品質、低コストを保証する。また、経済的で賢明な技術的準備と生産組織も可能になります。

曲げ加工性を分析する目的は、曲げられた部品の加工のしやすさや難しさを理解することであり、曲げ加工計画を立てるための基礎を築くことである。

製品の曲げ加工性を分析する前に、まず経済的な生産分析を行う必要がある。曲げ加工部品の生産量は、曲げ加工の妥当性を決定する重要な要素です。

製品の曲げ加工性分析は、部品図面に基づいて行わなければならない。使用する材料の形状、サイズ、精度要求、曲げ加工性などを徹底的に分析することが不可欠です。また、様々な品質問題の可能性を評価することも必要です。

Special attention should be given to the component’s limit dimensions (such as minimum bent edge size, minimum hole edge distance, minimum 曲げ半径)、寸法公差、設計参考、その他の特別な要求事項がある。

これらの要因は、必要な作業の性質、数、順序、および位置決め方法、曲げ加工に大きく影響する。 金型構造そして製造精度。

上記の分析の結果、部品の曲げやすさが不合理であると判断された場合は、製品設計者に相談する必要がある。

製品の使用条件を損なうことなく、形状、サイズ、精度要求、および 材料選択 曲げられたコンポーネントの

曲げ工程の分析に基づき、いくつかの曲げ工程計画を提案する。そして、企業の生産量と既存の生産条件に従って、様々な計画を総合的に分析・比較することにより、最も技術的・経済的に最適な工程計画を決定する。

一般に、曲げ加工計画の策定には、主に次のような内容が含まれる:

つまり、部品図面の要求を満たしながら、少ない操作回数、シンプルな曲げ金型構造、長寿命、便利な操作性を追求しています。

一般的に、曲げ作業の配置は以下の原則に従うべきである:

1)単純な形状の曲げ物には1回曲げ成形を採用し、単純な形状の曲げ物には2回曲げ成形を採用する。 複雑な形状2つ以上のベンディング・モールディングが採用されている。

2) 量が多く、サイズが小さい曲げ物には、順送金型または複合金型による成形が望ましい。

3) 多角度曲げの場合は、まず外側の角を曲げ、次に内側の角を曲げる。次の曲げ加工は、前の曲げ加工の形状を壊さないようにする。 曲げ部分.前の曲げ加工は、後の曲げ加工が適切な位置決めベースを持ち、スムーズに行われることを考慮しなければならない。

4) 曲げは小さいものから大きいものへ。

5) 特殊な形状を最初に曲げ、次に一般的な形状を曲げる。

6) 穴のある曲げ部品の場合、金型構造を単純化するために、一般に曲げ加工前に穴を開けることができる。穴が曲げ変形領域または変形領域の近くに位置し、穴が基準面との要求が高い場合は、穴を開ける前に曲げ加工を行う必要があります。

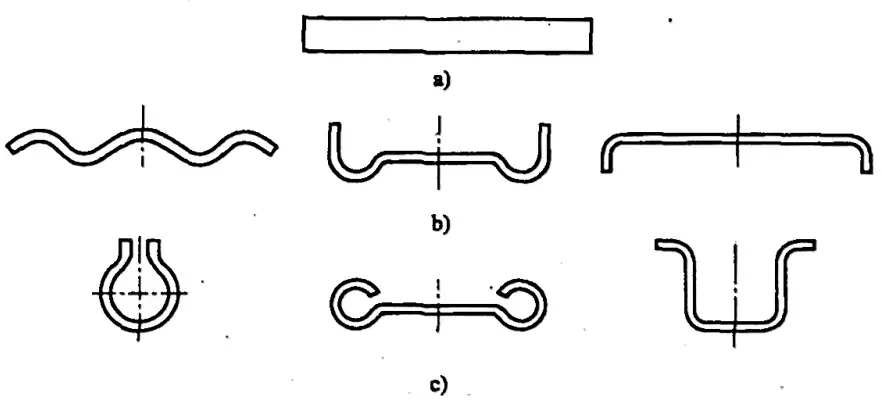

1) 図1-1に示すように、単純な一回曲げ部品。

2) 図2-2に示すような2回曲げ部品。

a) フラットパターン

b) ファーストベンド

c) セカンドベンド

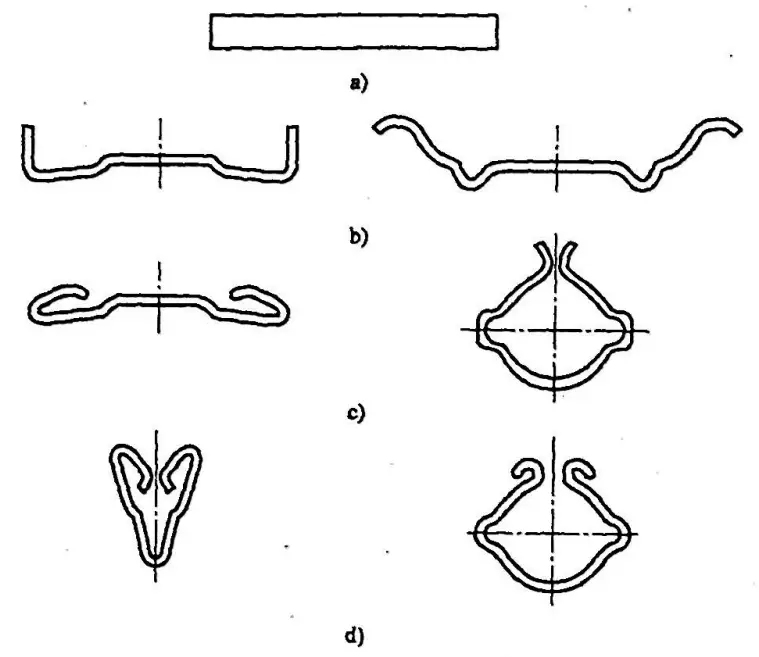

3) 図3-3に示す3回曲げ部品。

4) 図4-4に示す4回曲げ部品。