高品質のプレス部品を製造する秘訣は何なのか、不思議に思ったことはありませんか?このブログでは、プレス加工においてパンチとダイのクリアランスが果たす重要な役割についてご紹介します。当社の専門メカニカルエンジニアが、クリアランスを最適化することで部品の品質を向上させ、金型寿命を延ばすための貴重な洞察と実践的なヒントをご紹介します。実例から学び、この分野の最新技術を発見してください!

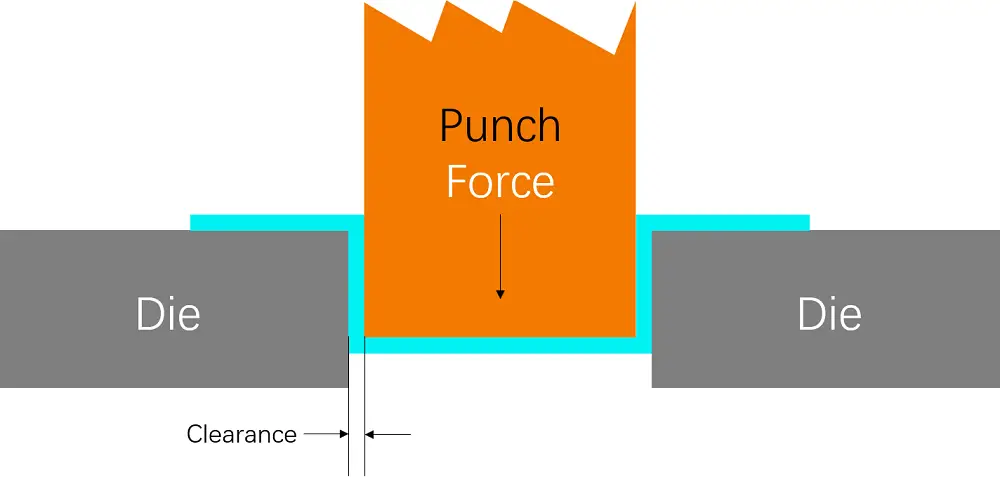

パンチとダイのクリアランスとは、金属の打ち抜き加工におけるパンチの刃先とダイの刃先の間の意図的な隙間や距離のことです。このクリアランスは、片側の材料厚さに対するパーセンテージで表され、金属成形工程における重要なパラメータです。これにより、材料が適切に剪断、分離され、穴や形状が正確に形成される。

正しいパンチとダイのクリアランスを決定することは、いくつかの理由から非常に重要です。第一に、パンチされた穴や形状の精度と品質に直接影響し、バリや変形を最小限に抑え、きれいで正確なエッジを確保します。例えば、厚さ1/8インチ(0.125インチ)の軟鋼に穴を開ける場合、一般的なクリアランスは10%に設定され、その結果、合計クリアランスは0.0125インチ(片側0.00625インチ)になります。この計算は、最終製品の品質を維持するために非常に重要です。

さらに、適切なクリアランスはパンチとダイの寿命を延ばすのに役立ちます。クリアランスが適切に設定されると、これらの工具にかかるストレスや摩耗が軽減され、破損のリスクや頻繁な交換の必要性が最小限に抑えられます。これは、工具の摩耗がダウンタイムやコストの増加につながる可能性のある、大量生産の現場では特に重要です。

安全性も重要な要素です。十分なクリアランスを確保することで、工具の亀裂や破損といった危険な状態を防ぐことができ、パンチ工程での事故につながります。さらに、必要なトン数やパンチ力を削減し、作業全体の安全性を高めます。

最適なパンチとダイのクリアランスの決定にはいくつかの要因が影響し、それぞれが製造において望ましい結果を得るために重要な役割を果たします。正確な計算には、これらの要因を理解することが不可欠です。

材料の種類と厚さは、第一に考慮すべき事項である。アルミニウム、軟鋼、ステンレ ス鋼など、材質によってクリアランスの値が必 要となる特性は異なる。例えば、アルミニウムのような軟らかい材 質は、ステンレス鋼のような硬い材質に比べ、クリア ランスが少なくて済む場合があります。

材料の硬さもクリアランスに大きく影響します。硬い材料ほど、打ち抜き工程で摩擦や熱が発生しやすく、工具の摩耗や変形につながります。そのため、パンチやダイを損傷することなく効果的なせん断加工を行うには、クリアランスを適宜調整する必要があります。例えば、硬い材料では厚みの15%のクリアランスが必要ですが、柔らかい材料では5%で済む場合があります。

パンチとダイに使用される材料自体も、適切なクリアランスを決定する役割を果たします。工具材料の適合性と特性は、性能に影響を与え、工具の寿命に影響を与えます。

パンチングされる穴やカットのサイズや形状は、さらに必要なクリアランスを決定します。より複雑な形状では、効果的な材料分離を確保するために、クリアランスを正確に調整する必要があります。

最後に、クリアランス値を選択する際には、予想される工具寿命が考慮される。最適な性能と工具の耐久性のバランスを取り、工具の予想寿命に基づいて調整する必要がある。

ダイクリアランスの計算式には、一般的に材料厚さに対するパーセンテージが用いられます。一般的な業界のガイドラインでは、材料の種類や硬さなどの要因に基づいて調整し、片側の材料厚さの5%から20%の範囲を推奨しています。

これらの要因を理解し、パンチとダイのクリアランスを正確に計算することは、高品質な結果を達成し、工具寿命を延ばし、製造業における安全で効率的なパンチング作業を保証するために極めて重要です。

CNCパンチングマシンと CNCタレット パンチングマシンは、せん断されたクラックジョイントを生成することができ、バランスのとれたブランキング力を維持し、良好なパンチング品質を確保し、金型の寿命を延ばすことができます。

最適な結果を得るためには、パンチとダイのクリアランス表(表1に示す)を参照することを推奨する。

表1.パンチ&クリアランス表

単位:mm

| 厚さ | マイルド・スチール | ステンレス | アルミニウム |

| 0.8 | 0.15-0.20 | 0.20-0.24 | 0.15-0.16 |

| 1.0 | 0.20-0.25 | 0.25-0.30 | 0.15-0.20 |

| 1.5 | 0.30-0.38 | 0.37-0.45 | 0.22-0.30 |

| 2.0 | 0.40-0.50 | 0.50-0.60 | 0.30-0.40 |

| 2.5 | 0.50-0.63 | 0.62-0.75 | 0.37-0.50 |

| 3.0 | 0.60-0.75 | 0.75-0.90 | 0.45-0.60 |

| 3.2 | 0.64-0.80 | 0.80-0.96 | 0.48-0.64 |

| 3.5 | 0.70-0.88 | 0.88-1.05 | 0.53-0.70 |

| 4.0 | 0.80-1.00 | 1.00-1.20 | 0.60-0.80 |

| 4.5 | 0.90-1.13 | 1.13-1.35 | 0.68-0.90 |

| 5.0 | 1.00-1.25 | – | 0.75-1.00 |

| 5.5 | 1.10-1.38 | – | 0.83-1.10 |

| 6.0 | 1.20-1.50 | – | 0.90-1.20 |

* 銅と真鍮にも使用可能

のダイクリアランス値を選択する。 a CNC パンチングマシンやCNCタレットパンチングマシンは、一般的に経験式やチャートを使用して行われます。

経験豊富なスタンピング・ダイ・フィッターや設計者は、材料、サイズ、精度要件など、さまざまな製品をよく理解しており、適格な製品を生産し、修理時間を短縮するための金型設計方法を知っています。

パンチとダイの間の隙間は、プレス部品の品質と寿命に大きな影響を与えます。 スタンピング・ダイ.

したがって、プレス金型を設計する際には、プレス部品の品質と精度を確保するために、妥当なクリアランスを選択しなければならない。

寸法精度の高い部品には、より小さなクリアランス値を使用する必要があります。 矩 一方、より大きなギャップ値は、打ち抜き力を低減し、プレス金型の寿命を向上させるために、より低い精度が要求される部品に使用することができます。

パンチとダイのクリアランスを決めるには、経験則と計算式の2つの方法がある。

新しいプレス金型を設計・製造する際には、生産時の偏差や使用中の摩耗を考慮して、妥当なクリアランスの最小値を使用すべきである。

生産工程では、プレス金型が継続的に摩耗し、隙間が大きくなるため、クリアランスを適切な範囲に保つことが不可欠です。

ダイのクリアランスが材料の厚さに占める割合:

金型の最低寿命15%

最適クリアランス:20~25%

金型の寿命が長い:30%

頑丈なダイクリアランス30%

(表1)推奨ダイクリアランス表

| 厚さ (mm) | アルミニウム (mm) | マイルド・スチール (mm) | ステンレス鋼 (mm) |

|---|---|---|---|

| 1.00 | 0.15 | 0.20 | 0.20 |

| 1.50 | 0.23 | 0.30 | 0.40 |

| 2.00 | 0.30 | 0.40 | 0.50 |

| 3.00 | 0.60 | 0.75 | 0.90 |

| 4.00 | 0.80 | 1.00 | 1.20 |

| 5.00 | 1.00 | 1.25 | 1.75 |

| 6.35 | 1.60 | 2.00 | 2.22 |

その値は、以下のパンチとダイのクリアランスの公式に従って計算することができる:

柔らかい素材:

硬い素材:

さらに読む:

金型の寿命を延ばす

良好な材料戻り効果

発生するバリが小さい

清潔で整頓されたホールを手に入れる

スティッキングの可能性を減らす

ワークの水平出し

穴の位置がより正確になる

ダイクリアランスが大きすぎたり小さすぎたりすることによるプレス部品の品質への影響は、主に以下の点に反映される:

ダイクリアランスが大きすぎる場合:

ダイクリアランスが小さすぎる場合:

金型のクリアランスが適切であることは、プレス部品の品質を確保する上で極めて重要です。クリアランスの過不足は、ワークピースの変形、寸法偏差、表面損傷、金型寿命の短縮など、部品の品質に悪影響を及ぼしますが、これらに限定されるものではありません。

したがって、金型を設計・調整する際には、特定のプレス加工要件と材料特性を考慮して、金型のクリアランスを正確に制御し、プレス部品の品質と金型の長期使用を確保する必要があります。

計算例を掘り下げる前に、金属の打ち抜き作業に関連する重要な概念を明確にすることが不可欠です。「パンチとダイのクリアランス」とは、パンチとダイの間にある意図的な隙間のことで、材料をきれいに剪断することができます。ブランキング加工」では、パンチが材料からスラグを剪断して穴を開け、ダイが材料を支持してガイドします。クリアランス係数」とは、必要なクリアランスを計算するために使用される、材料の厚さに対するパーセンテージのことである。

パンチとダイのクリアランスを正確に計算することは、金属板に正確できれいな穴を開けるために非常に重要です。適切なクリアランスがないと、穴あけ作業でバリや変形が生じたり、穴のサイズが不正確になったりする可能性があります。そのため、必要なクリアランスを理解し計算することは、高品質な打ち抜き作業を保証するための基本です。

このセクションでは、厚さ1/2″の軟鋼板に9/16″の穴を開けるために必要なパンチとダイのクリアランスを決定するための計算例を段階的に説明します。この例では、正確で効果的なパンチング作業を保証するためのプロセスを説明します。

これらのステップに従うことで、製造業者は軟鋼に正確できれいな穴を開け、高品質な結果と最適な工具寿命を確保することができます。この計算例は、パンチとダイのクリアランスを正確に決定することの重要性を示しています。

金属の打ち抜き加工では、パンチとダイのクリアランスの決定はいくつかの重要な要因に影響され、それぞれが製造における望ましい結果を達成する上で重要な役割を果たします。これらの要因を理解することは、正確で効果的なクリアランス計算のために不可欠です。

ダイクリアランスとは、打ち抜き加工におけるパンチとダイの隙間のことです。このクリアランスは、きれいなカットを実現し、工具の摩耗を減らし、製品の品質を維持するために非常に重要です。さまざまな要因が、さまざまな打ち抜き用途に必要な最適なクリアランスに影響を与えます。

打ち抜かれる材料の種類と特性は、金型のクリアランス設計に大きく影響します。最適な性能と製品品質を確保するには、材料によって異なるクリアランスが必要です。

ステンレス鋼、アルミニウム、銅、高張力鋼などの材料は、異なるクリアランス値を必要とする独特の特性を示す。例えば、ステンレス鋼のような硬い材料は、材料の破損や金型の過度の磨耗を避けるために大きなクリアランスが必要です。対照的に、アルミニウムや銅のような柔らかい材料は、滑らかなせん断面を得るためにクリアランスをわずかに小さくすることができます。例えば、厚さ1mmのステンレス鋼を打ち抜く場合、0.1mm(10%)のクリアランスが適切かもしれませんが、1mmのアルミニウムの場合、0.05mm(5%)のクリアランスで十分かもしれません。

材料の厚みは、クリアランスを決定する重要な要素です。従来の金属打ち抜き加工では、クリアランスを片側の材料厚の5%から10%に設定するという業界標準に従うことが多い。精密金属パンチングでは、バリを減らし、高品質のせん断面を得るために、クリアランスを5%まで低くすることができます。高度な高強度鋼の場合、最適なエッジ品質とバリを最小限に抑えるために、片側21%ものクリアランスが必要になることがあります。例えば、厚さ2mmの高強度鋼板を打ち抜くには、片側0.42mm(21%)のクリアランスが必要になる場合があります。

打ち抜く材料の硬度は、工具の摩耗とクリアランスの必要性に大きく影響します。焼入れ鋼のような硬い材料は、パンチとダイにかかる応力を軽減し、工具寿命を延ばすため、一般的に大きなクリアランスが必要です。銅や真鍮のような柔らかい材料は、クリアランスを小さくすることができます。例えば、チタンのような硬い材料を打ち抜くには、銅のような柔らかい材料に比べて、より大きなクリアランスが必要になる場合があります。

パンチとダイに使用される材料の適合性と特性も、適切なクリアランスを決定する上で重要な役割を果たす。耐摩耗性の高い高速度鋼(HSS)または超硬パンチは、軟らかい材料で作られた工具と比較して、より厳しいクリアランスを許容する場合があります。パンチとダイの材質の選択は、全体的な性能、工具の寿命への影響、最終製品の品質に影響します。

穴や切り口の大きさや形状によって、必要なクリアランスが決まります。より複雑な形状では、効果的な材料分離を確保し、望ましいエッジ品質を達成するために、クリアランスを正確に調整する必要があります。例えば、半径の狭い複雑な形状では、工具の刃先にかかる応力を考慮し、クリアランスをわずかに大きくする必要があります。

工具寿命を予測することは、クリアランス値を決定する際に重要な考慮事項です。最適な性能と工具の耐久性のバランスを取る必要があります。クリアランスの調整は、工具の予想寿命に基づいて行う必要がある。例えば、長い工具寿命が必要な場合は、摩耗を減らし、パンチとダイの寿命を延ばすために、クリアランスをわずかに大きくすることができます。

メーカーは、これらの要素を総合的に考慮することで、パンチとダイのクリアランスを最適化することができます。例えば、高強度鋼を加工する場合、クリアランスを大きくとり、耐摩耗性のパンチとダイの材料を使用することで、工具の寿命と製品品質を向上させることができます。逆に、軟らかい材料の場合は、クリアランスを狭くすることで、よりきれいなカットを実現し、バリの発生を抑えることができます。

金型のクリアランスを調整する最新の技術や方法にはさまざまなものがあるが、その主な目的は、金型のクリアランスを合理的に確保し、製品の品質を向上させ、金型の寿命を延ばすことにある。ここでは具体的な方法と技術を紹介する:

調整ネジ方式: これは、金型のリップ開口部を調整する一般的な方法であり、金型鋼の弾性を利用し、便利に力を加えられるネジと組み合わせて、開口部のギャップに変化を生じさせる。

トッププレートとボトムプレートの距離調整: ベンディングマシンのセグメント差金型の調整では、まず上板と下板の間の距離を調整することによって、必要なセグメント差ギャップを達成し、次に金型をプレス機に入れてプレスし、製品の品質とサイズが要件を満たしているかどうかを観察し、チェックします。

凹凸モールドクリアランス調整: 凹型と凸型の隙間を調整することで、不良品の発生を効果的に抑えることができます。また、凹型のエアクッション圧を調整したり、凸型Rをトリミングしたり、凸型の負角を調整して反発を抑えたりすることで、金型の性能をさらに最適化することができる。

プロフェッショナルなデザインツールの使用: 例えば、SolidWorksの入力診断ツールは、フェース間のギャップの問題など、モデルの欠陥を特定するのに役立ちます。

ノンガイドパンチの取り付けと調整: ノンガイドパンチの取り付けと調整は比較的複雑で、パンチをプレスの中央に置き、ブロックで支えながら、プレススライダーのナットを調整して調整を完了する必要がある。

金型クリアランスの再調整: 金型のクリアランスが大きすぎたり、不均等な場合は、金型の正常な動作と製品の品質を確保するために、金型のクリアランスを再調整する必要があります。

モールドクリアランス測定の精度を高めるために、現在の高度な測定技術には次のようなものがある:

1.3Dスキャン技術:

この非接触測定法は、光学原理またはレーザー干渉原理を利用して、鋳造金型の実物大スキャンを行い、高精度の三次元データを取得します。従来の接触式測定方法と比べ、3Dスキャン技術はより速く、より正確な結果を提供することができます。

さらに、光学式および非接触式の3次元レーザースキャン技術により、迅速かつ正確に測定し、元のCADと比較して幾何学的寸法公差(GD&T)を決定することができるため、製造業者は金型の品質を定期的に監視し、問題を特定して修正することができます。

2.三次元測定機:

高度なセンサー技術と測定アルゴリズムにより、通常ミクロンレベルの高い測定精度を提供します。この装置は、SMC金型における高精度製品測定要件に特に適しており、正確な品質管理と生産プロセスの最適化を実現します。

3.リアルタイム測定メカニズム:

具体的には、ガラス鋳型のクリアランスをリアルタイムで測定する仕組みが含まれる。この技術は、既存の技術における鋳型クリアランスの測定方法を変え、鋳造システム全体の生産効率と品質を向上させる。

4.スタンピング金型閉鎖ギャップ監視方法:

具体的な実験検証により、この方法は0.01mmに達する精度で、正確に金型閉塞ギャップを測定することができます。これは、様々なスタンピング金型の閉塞ギャップの監視に適用できることを示しており、金型の設置やデバッグの時間を短縮し、スタンピング部品の品質を向上させ、コストを節約することができます。

金型製造工程における金型クリアランスの問題を効果的に防止・管理することは、複雑ではあるが極めて重要な課題である。ここでは、適用可能ないくつかの方法をご紹介します:

設計段階での考慮事項

スタンピング金型を設計・製造する際には、オス型とメス型の間に適切なクリアランスを確保することが重要です。これは、クリアランスの一貫性を維持するのに役立つだけでなく、製造工程を簡素化します。さらに、異形部品の場合は、オス型とメス型の加工部分の寸法と公差を正確に決定する必要があります。

加工精度の管理:

ワークの精度は周囲温度と大きく関係するため、最小限のスタンピングクリアランス(1μmなど)を確保するためには、作業場の温度を厳密に管理する必要がある。つまり、精密加工において温度管理は重要な要素のひとつなのです。

金型調整技術の応用:

金型表面のクリアランスの問題は、変形加工の調整方法によって解決することができる。これには、金型表面の加工調整に関する議論と、調整された金型表面を得ることが含まれます。さらに、プレス面の局部的な圧力補正や他の実現可能な金型表面クリアランス調整ソリューションなどの方法を使用することができます。

バリを避けるテクニック:

両面バリのないネガティブクリアランススタンピング中に、除去が困難なバリの問題が発生した場合、金型内でバリ取り工程を実施し、これらのバリを除去することができます。

金型クリアランスの設計:

金型のクリアランスを設計する際、熱変形によるクリアランスの変化量を計算方法で求めることができ、金型の加工・組立時間を短縮することができる。

断線の防止:

高速ワイヤーカット放電加工の使用中は、接触不良によるワイヤーの断線を避けるため、導電性ブロックと電極ワイヤーの接触に注意を払う必要があり、これは加工プロセスの連続性と安定性を維持するために極めて重要である。