パンチマシンを安全かつ効率的に操作するにはどうしたらいいか、考えたことはありますか?この記事では、製造現場でパンチマシンを稼働させるために不可欠な手順について掘り下げます。安全ガイドライン、準備手順、そして高品質な生産と機器の寿命を保証する詳細な操作方法について説明します。初心者の方にも、経験豊富なオペレーターの方にも、パンチマシン操作の理解とスキルを高めるための貴重な見識が得られることでしょう。

石油化学製品製造工程におけるプレス・成形工程の安全作業を標準化し、加工製品の品質を確保し、設備の耐用年数を延長するために、この作業指示書を作成しました。当社の一般的なパンチオペレーターは、これを厳守しなければならない。

石油化学製品製造業のプレス・成形工程における低炭素鋼、低合金鋼、ステンレス鋼板のブランキング、パンチング、成形の作業指導に適用される。

なし

4.1 生産工場で通常のパンチングマシンを操作する者は、安全操作手順を厳守し、必要な労働保護具を着用しなければならない。

4.2 技術部門は、生産計画に従って生産図面と工程カードを作成しなければならない。また、パンチ作業指示書や工程規律が実施されているか監督・検査し、適時に公表する。

4.3 オペレータは、プロセスカードに従って、操作、自己点検、品質保証、機器メンテナンス、および報告充填を実施する。

4.4 品質管理部の検査員は、初品確認、巡回検査、プロセス製品の品質検査、プロセスパラメーターの実施監督を担当する。

4.5 生産ワークショップは、生産計画の分解と進捗管理に責任を持つ。

5.1.1 スタンピングプロセスとは、金型を通してブランクに外力を加え、塑性変形または分離を起こさせることによ り、特定のサイズ、形状、性能を有するワークを加工する方法である。

スタンピング技術には幅広い用途があり、金属板、棒、さまざまな非金属の加工に使用できる。金属材料.この工程は通常室温で行われるため、コールドスタンピングとも呼ばれる。

5.1.2 プレス加工の特徴:

1)以下のような加工が可能です。 複雑な形状 他の加工法では困難なものである。例えば、薄いシェル部品はコールドスタンピング加工で得ることができる。冷間プレス部品の寸法精度は金型によって保証されるため、寸法が安定し、互換性が高い。

2)スタンピングは材料利用率が高く、軽量、高剛性、高強度の部品が得られ、スタンピング工程でのエネルギー消費も少ない。その結果、ワークのコストが低い。

3)操作が簡単で労働集約度が低い。また、機械化・自動化が容易であり、生産性が高い。

4)プレス加工に使用される金型構造は一般的に複雑であり、生産サイクルが長く、コストが高い。

5.1.3 プレス材料に関する基本要件

1)プレス加工に使用される材料は、製品設計の技術的要件を満たすだけでなく、プレス加工工程の要件や、切断、電気メッキ、溶接などのプレス加工後の加工要件も満たさなければならない。

2)必要条件 材料特性 プレス成形の

a.成形プロセスでは、プレス変形を容易にし、部品の品質を向上させるために、材料は良好な塑性 (均一な伸び δbの高さ)、小さな降伏比(σs/σb)、大きな板厚指向性係数、小さな板面指向性係数、小さな材料降伏強度と弾性率の比(σS/E)。

b.分離プロセスのために、材料は優れた可塑性を持つ必要はないが、あるレベルの可塑性を持つべきである。分離が困難であればあるほど、塑性は優れていなければならない。

3)材料の厚さ公差に関する要求事項:

材料の厚み公差は、国家規格に準拠していなければなりません。材料の厚み公差が大きすぎると、部品の品質に直接影響し、ダイやパンチの破損の原因にもなります。これは、ある ダイ・クリアランス は材料の特定の厚さに適している。

4)材料の表面品質に関する要求事項:

a.材料の表面は滑らかで平らであり、剥離、機械的性質の損傷、錆、酸化皮膜、その他の付着物がないこと。

b.表面品質の良い材料は、スタンピング中に金型に亀裂や傷が入りにくい。その結果、高品質なワークピースの表面品質が得られる。

5.2.1 破砕分離プロセス:

破砕分離工程は、プレス加工された部品を 板金 この工程は、ブランキング、パンチング、トリミング、カッティング、セクショニングなど、さまざまな技術によって達成される。このプロセスは、ブランキング、パンチング、トリミング、カッティング、セクショニングなど、さまざまな技術によって達成することができます。

1) ブランキング:

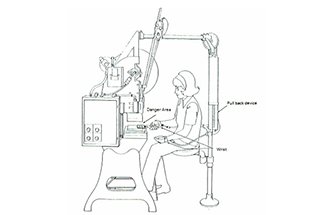

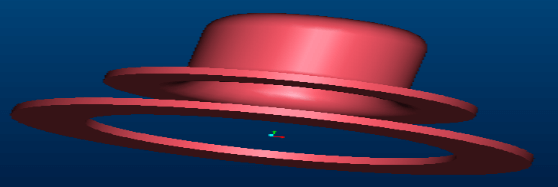

ブランキングとは、平板を閉じた輪郭に沿って切断する工程で、残った材料はスクラップとみなされる。この方法は、図1に示すように、加工物を成形する最初の段階としてよく用いられる。

図1 ブランキングの模式図

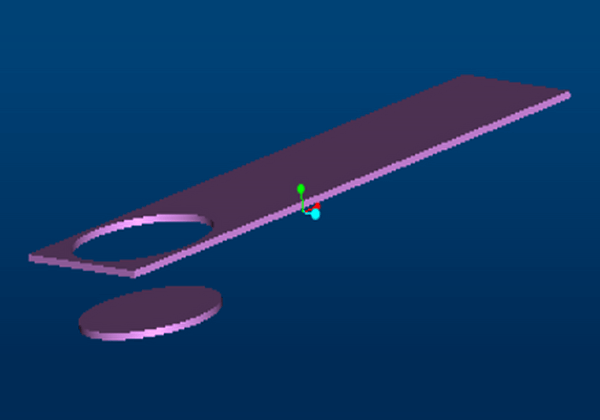

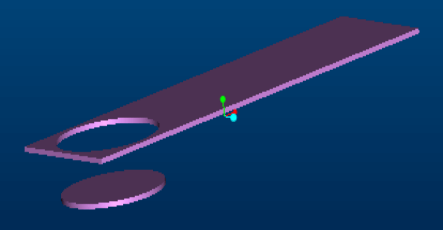

2)パンチング

「パンチング」とは、ブランキングパーツや他の形状のパーツを使用して、さまざまな形状の穴を開ける工程を指す(図2参照)。この工程には パンチングとブランキング.

図2 パンチング図

3) トリミング:

トリミングは、成形部品の端から余分な材料を取り除き、ワークピースの望ましい形状とサイズを実現するものである(図3参照)。

図3 トリミングの模式図

4) ノッチング:

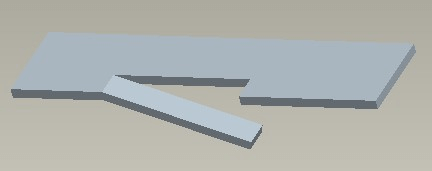

図4に描かれているように、局部材は本体から完全に切り離されることなく、材料の特定の角度で切断され、曲げられる。この工程は、一般にノッチ成形またはパンチ成形として知られている。

図4 ノッチの模式図

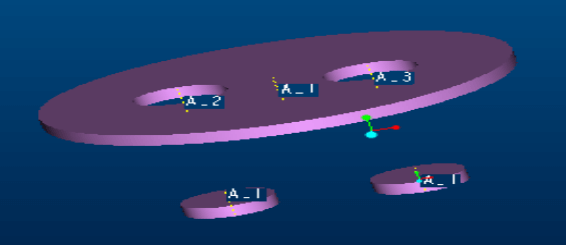

5) 分割:

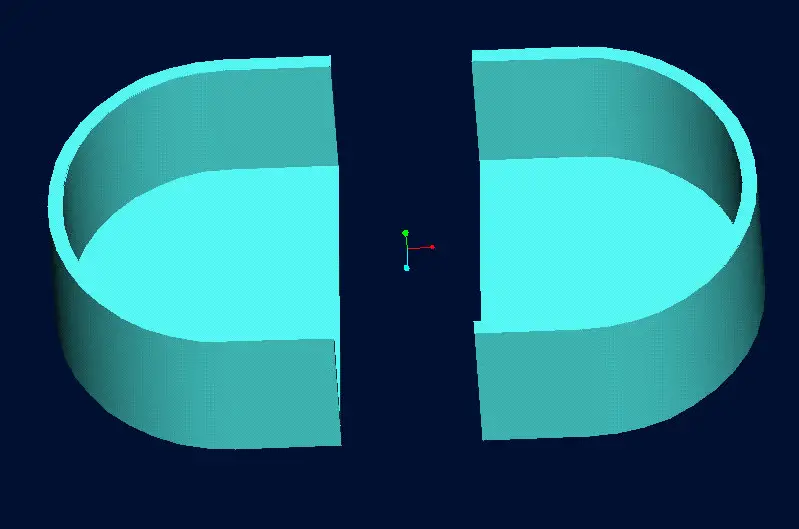

図5のソリッドシェイプを作る過程では、2つのセクションに分割することがあり、これをセクショニングと呼ぶ。

図5 セクション図

5.2.2 プラスチック成形 プロセスだ:

プラスチック 成形工程 塑性加工とは、特定の形状、サイズ、精度が要求される部品を作るために、材料に亀裂を生じさせることなく成形し直すことである。プラスチック成形の例としては、曲げ加工、深絞り加工、バルジング加工などがある、 フランジングネッキング、圧着。

1) 曲げる:

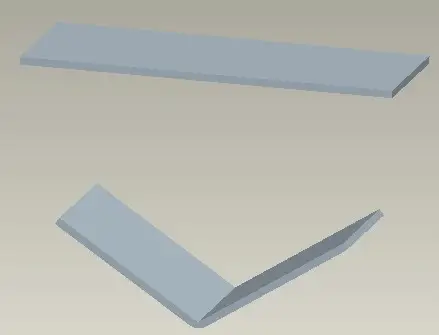

図6の図はそれを示している。 曲げ加工 板状ブランクを特定の角度に曲げたり、曲げ、カール、ねじりなどの技術によって曲げ部をさらに成形したりする。

図6 曲げダイアグラム

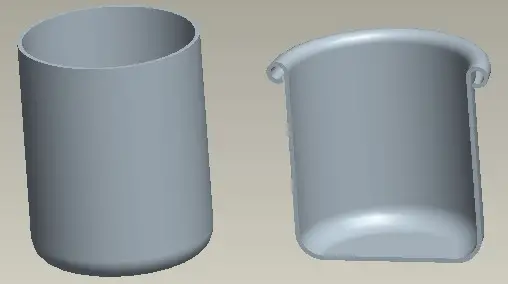

2)ストレッチ:

図7に示すように、平坦なブランクは圧延工程を経て中空片となり、あるいは中空ブランクはさらなる変形を受ける。

図7 ストレッチング図

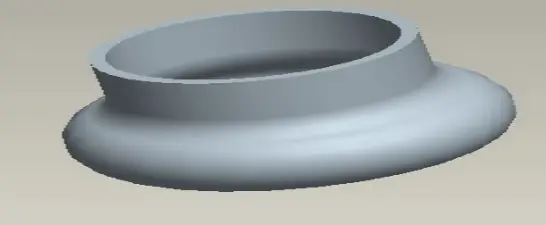

3) 膨らみ:

図8に描かれているように、中空ピースは、その局所的な直径を大きくするために、内側から放射状の圧力を受ける。この技法は、ステンレス製のティーポットやカップなどの製造によく用いられている。

図8 バルジング・ダイアグラム

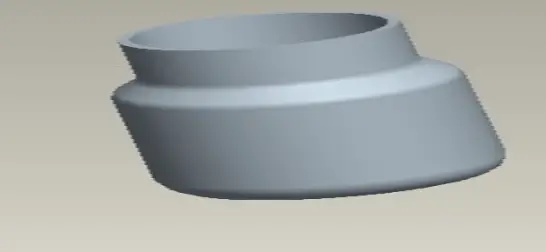

4)ネッキング

図9に示すように、ステンレス・スチール製のカップ・カバーやタンク製品などの中空物体の局部直径を小さくするには、外側に圧力を加える。

図9 ネッキングの模式図

5)ローリング

図10に示すように、転造ダイスを利用して中空物体の縁を外側に弧状に湾曲させる。この方法は、缶製品によく採用される。

図10 ローリング・サークルの模式図

(1)設備、金型、備品をチェックし、作業の準備をする。

(2)材料、道具を選ぶ 計測器 製造順序(MO)に従う。

(3) 工具や測定器を校正し、材料の自主検査を行う。

(4) 装置を試運転する。

(5) 加工作業を開始し、最初の検査を行う。

(6) 検査のために提出する。

(7) 作業終了後、操作ハンドルをリセットし、システムを停止する。

5.4.1 作戦準備

1)プレス機の周囲を清掃し、正常な運転ができるようにします。

2)すべての部品の潤滑をチェックし、すべての潤滑ポイントが完全に潤滑されていることを確認する。

3)金型が正しく確実に設置されていることを確認し、内部にゴミがないことを確認し、製品の破損や金型の損傷を防ぐ。

4)フィーダーの電源スイッチがオンになっていることを確認してください。

5)フライホイールをクラッチから外し、モーターを始動させる。

6)モータを始動するときは、フライホイールの回転方向が回転記号と一致していることを確認してください。一致しない場合は、直ちに電源を切って点検し、電源供給順序を調整してください。

7)プレスを数回動かし、ブレーキ、クラッチ、ホースオペレーターの作動を確認し、パンチが正常に作動することを確認した後、通常運転を開始する。

5.4.2 操作方法

1)『パンチ取扱説明書』に記載されている起動方法に従い、パンチ加工を開始してください。ブローパイプスイッチをオンにして、製品が飛ばされないようにしてください。

2)自己点検のため、数個のワークを手動でテストパンチする。専任の検査員が正常動作を確認してから作業を進める。

3)通常の連続スタンピング中は、赤いブレーキボタンを片手で持ち、正座して金型と排出口に集中してください。金型の損傷やパンチの落下による失格を防ぐため、他の人との会話や冗談は避けてください。打ち抜かれた製品の外観、サイズ、プレス、小穴、変形、バリ、油汚れ、主要寸法の適合性を5~10分ごとにチェックする。

4)通常のスタンピング中に、各ロールまたは時間の生産量を含む詳細情報を個人生産日報に記録する。スタンピング担当者は必要事項を正確に記入すること。

5)正常なプレス加工中に工作機械製品に異常が発見された場合は、直ちに機械を停止し、上司に報告して適時に処置することが肝要である。また、品質検査官と協力して、不良品の判別と切り分けを行うこと。

6)打抜き後は、空箱、完成箱、スツールなど作業場の環境を整理すること。パンチとブローパイプは正しい順序で閉め、すべての電源スイッチとオイルダクトスイッチを切ってから作業ポストを離れること。

7)金型、パンチ、フィーダー等の調整、修理が必要な場合は、修理後最初に生産する製品を常勤検査員に提出し、確認を受けること。さらに、生産を継続する前にファーストピースリストを発行すること。

8)正常動作中に異常停止した場合 プレス加工 停電、空気圧不足などにより、その間に生産された部品は廃棄しなければならない。再生産が必要な場合は、生産を継続する前に品質部の検査を受けなければならない。

9)定期的に各潤滑ポイントに潤滑油を追加し、4時間ごとに金型の内側と外側のガイドピラーに注油する。

5.5.1 アウターパネルは、目に見える欠陥が許されない高水準が要求される。

5.5.2 インナープレートには、隠れた亀裂も含め、亀裂がないこと。

深絞り部品を検査する場合は、まずツボが明確かどうかをチェックする。次に、隠れたひび割れがないかを探す。最後に、オイルストーンでパーツを触ったり押したりする。

1) バンピー

a.評価方法:手で触ったり、オイルストーンで押したり、目視で検査する。

オイルストーンで押す方法を使うことをお勧めする。膨らみは強調され、窪みは暗い点として現れるはずだ。

b.原因ムラがある場合は、金型内に砂などの異物が混入していないか確認する。

c.処置:砂がある場合は、カビ取り紙でカビを拭く。

2) ひび割れ(隠れたひび割れ)

a.判定方法図面部品の角など、材料の変形が大きい箇所を目視で確認し、裏返しにして確認する。

b.原因金型にひずみがあり、ブランクホルダーの力が大きすぎる可能性がある。

c.c. 処置方法:ワークピースに深刻な負担がかかっていないかチェックし、サイドフォースを適切に軽減する。

3) しわ

a.判定方法:目で見る;

b.原因:ブランクホルダーの力が小さい;

c.処置:ブランクホルダーの力を適切に増加させる。

4) バリ

a.判定方法:目で見る。

b.原因オス型とメス型のクリアランスが大きい。

c.処理方法:カビの修復

5) 穴のたわみ

a.判定方法:上部検査具で確認し、サンプルと比較する。

b.原因ワークが正しく配置されていない、金型位置決め装置が故障している。

c.処置方法:c.処置方法:ワークピースを矯正した後、穴がまだずれている場合は、シフトリーダーに報告し、金型修理に通知する。

6) ピンホール

a.判定方法:サンプルと比較する。

b.原因パンチが壊れている。

c.処置:直ちに生産を停止し、直ちにシフトリーダーに報告し、金型修理に連絡する。

7) 穴の変形

a.判定方法:目で見る。

b.原因パンチが摩耗している。

c.処置方法:シフトリーダーに報告し、軽度の給油と重度の給油でも変形がある場合は、金型修理に通知する。

8) 図面が配置されていない.

a.判定方法:プレッシャーポイントが明確かどうかをチェックする。

b.原因メイン圧力が低すぎる。

c.処置:主圧を適切に上昇させる。

9)折りたたみ不良

a.判定方法:サンプルと比較する

b.原因部品が正しく配置されていない。

c.取扱い方法:ワークを適切に置く。それでも欠陥がある場合は、シフトリーダーに報告し、金型修理担当者に連絡して金型を修理する。

10) インプリント

a.判定方法:目で見る。

b.原因上型の作業面に粒状の不純物がある。

c.処置:上部のカビをきれいに拭き取る。

11) 歪み

a.判定方法:目で見る。

b.原因ダイスの加工面が摩耗し、ダイスの硬度が不足している。

c.処理方法:カビの修復

12) 砂粒

a.判定方法:オイルストーンで押す。

b.原因材料または金型の表面が汚れている。

c.処置:材料をチェックするか、金型表面をきれいに拭き取る。

13) バンプ&スクラッチ

a.判定方法:目で見る。

b.原因入出荷材料が金型などの硬いものに触れる。

c.処理:原料の供給と排出には注意し、製品の取り扱いには注意し、必要に応じて金型の閉塞高さを高くする。

6.1.1 10分以上かかる場合は、節電のため必ず電源を切ってください。

6.1.2 運転中や機械のメンテナンス中の油性の布切れや綿糸は、指定されたリサイクル場所に置かなければならない。

6.1.3 運転中に発生した廃棄物は、指定された廃棄物置き場に置かなければならず、どこかに捨てることは厳禁である。

6.1.4 運転および機械のメンテナンスに使用された油は、別々に置かれ、均一にリサイクルされなければならない。

6.2.1 電気技術者以外の者は、感電を避けるため、許可なく配電ボックスを開けたり回路に触れたりしてはならない。

6.2.2 火災や爆発を防ぐため、石油・ガス貯蔵タンクの周囲で喫煙することは禁止されている。

6.2.3 機械の運転中,モータベルトには保護カバーを付けなければならない。安全保護装置を任意に取り外すことはできない。

6.2.4 労働災害防止のため、スタートボタンは両手で押す。

6.2.5 プレス加工作業は、製品および金型が正常であることを確実にするため、高濃度に行うものとする。

6.2.6 パンチの操作中、健康と安全を確保するため、金型の中や横に手を入れることは禁止されています。

6.2.7 通常のスタンピング中、同じマシンで2~3人で作業することは厳禁である。

製品を取り出す際の自己点検動作や、受入シュートで製品をピックアップする動作には特に注意を払い、身の安全を確保すること。

6.2.8 異常を発見した場合は、直ちに装置を停止すること。

6.2.9 作業後は、フライホイールをクラッチから外し、電源を切ってください。

6.2.10 プレス機の拭き取りと清掃を行い、塗装されていない加工面にオイルを塗布する。