パンチプレスがどのようにして金属板を精密な形状に加工するのか、不思議に思ったことはありませんか?この記事では、回転から直線運動へのメカニズムから、フライホイールやクランクシャフトといった部品の重要な役割まで、パンチプレスの内部構造をご紹介します。また、パンチプレスが効率的に作動するために欠かせないメンテナンスのコツについても説明します。最後には、パンチプレスの背後にある重要な原理と、それらを最高の状態に保つ方法を理解することができます。

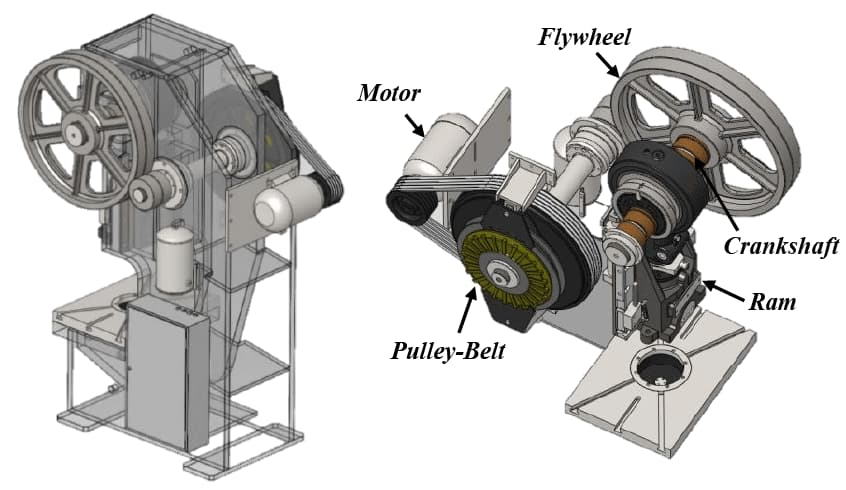

パンチプレスの基本設計は、回転運動を直線運動に変換することを中心に展開される。このプロセスは、フライホイールを駆動するメインモーターから始まり、クラッチ機構を介して、ギア、クランクシャフト(または偏心ギア)、コネクティングロッドなどの一連のコンポーネントに動力を伝達する。この複雑な動力伝達システムは、スライドの正確な直線運動に結実する。

回転運動から直線運動への移行は、コネクティングロッドとスライドの間の重要な接合部で起こる。この変換は通常、ボール型ジョイントまたはピン型(円筒形)ジョイントの2つの機構のいずれかによって達成される。これらの機構は、回転エネルギーをスライドの制御された直線的な下降に効果的に変換します。

パンチプレスの中心的な機能は、ワークピースに集中的な力を加え、塑性変形を誘発し、所望の形状と寸法精度を達成することです。このプロセスには、慎重に設計されたダイセットが必要であり、上部(パンチ)と下部(ダイ)のコンポーネントで構成され、これらが連動して材料を成形します。

動作中、パンチプレスはワークピースに大きな力を加え、ダイキャビティに塑性流動させます。同時に、このプロセスで発生する反力は、精度や寿命を損なうことなく、これらの大きな荷重に耐えるように設計されたプレスフレーム全体に吸収・分散されます。

パンチプレスの性能に影響を与える主な要因には、以下のようなものがある:

最新のパンチプレスには、CNC制御、サーボ電動ドライブ、リアルタイムフォースモニタリングシステムなどの高度な機能が組み込まれていることが多く、金属成形作業の精度、柔軟性、生産性を高めています。

板金加工に欠かせないパンチプレスは、その駆動機構から機械式と油圧式の2種類に大別される。この分類は、その操作特性と用途を理解するための基本である:

(1) メカニカル・パンチ・プレス

フライホイール駆動の偏心シャフトを利用してパンチ力を発生させる。高速動作、精密制御、優れた再現性が特徴で、大量生産に最適です。 機械プレス はさらに細分化される:

(2) 油圧パンチプレス:

油圧シリンダーを使用し、パンチ力を発生させます。油圧プレスは、可変ストローク長、調節可能な圧力、およびストローク全体を通して完全なトン数を維持する能力を提供します。油圧プレスは、使用される作動油によってさらに分類することができる:

一般的な板金プレス工程では、その速度と効率性から機械式パンチプレスが主流です。しかし、油圧プレス、特に油圧タイプは、精密な力制御を必要とする作業、深絞り、または厚い材料を扱う場合に好まれます。

機械プレスと油圧プレスのどちらを選択するかは、生産量、部品の複雑さ、材料特性、必要な力制御などの要因によって決まります。最近のサーボ駆動メカニカルプレスとハイブリッドシステムの進歩は、これらのカテゴリーの境界線を曖昧にし、1台の機械で両方のタイプの利点を提供しています。

パンチプレスは、スライドの運動特性により、シングルアクション、ダブルアクション、トリプルアクション、マルチアクションのタイプに分類することができます。この分類は、複雑な成形作業を行うプレスの能力を反映している。

単動式パンチプレスは、スライドが1つしかないのが特徴で、工業用途で最も普及しています。シンプルな設計と多用途性により、ブランキング、ピアス、簡単な成形作業など、幅広いスタンピング作業に適しています。

ダブルアクションとトリプルアクションのパンチプレスは、あまり一般的ではないが、より複雑な成形工程のための強化された機能を提供する。これらのプレスは、主に自動車産業において、大型ボディパネルの深絞り、ストレッチ、成形に利用されている。これらのプレスの複数のスライドは、独立して、または同期したパターンで動くことができ、材料の流れと成形圧力分布を正確に制御することができます。

クワッドアクションタイプを含むマルチアクションプレスは、最も要求の厳しい成形作業のために設計された特殊な機械です。航空宇宙、家電製造、その他複雑な形状や高度な成形技術を必要とする産業で使用されています。

これらのプレスタイプの選択は、部品の複雑さ、材料特性、生産量、特定の成形要件などの要因によって異なります。単動プレスは、その費用対効果と汎用性により市場を支配していますが、複雑な部品形状と厳しい公差が重要な産業では、多動プレスの使用が増加しています。

(1) クランクシャフトパンチプレス

クランクシャフト機構を採用したクランクシャフトパンチプレスは、産業用途における機械式パンチプレスの大半を占めています。これは、クランクシャフト設計に固有のいくつかの重要な利点に起因しています。

パンチプレスにクランクシャフト機構が広く採用されているのは、製造が簡単で、正確な下死点(BDC)位置決めができ、スライドストロークの移動曲線が明確だからです。これらの特性により、クランクシャフトプレスは汎用性が高く、幅広い金属成形作業に適応します。

クランクシャフトメカニズムの運動特性は、ストローク全体にわたって最適な力配分を可能にし、多様なスタンピングプロセスに適しています。以下のようなものがあります:

クランクシャフトパンチプレスの汎用性は、鉄や非鉄金属、合金、さらには一部の非金属材料など、さまざまな材料に及んでいます。この適応性と、高い生産率を達成し一貫した品質を維持する能力が相まって、クランクシャフトパンチプレスは現代の金属成形産業の要となっています。

(2) ノンクランクシャフト・パンチプレス

ノンクランクシャフトパンチプレスは、偏心ギアパンチプレスとも呼ばれ、金属成形技術の代替設計を代表するものです。これらの機械は、パンチング作業に必要な往復運動を生成するために偏心ギア機構を利用しています。

偏心ギアパンチプレスをクランクシャフトと比較すると、いくつかの重要な違いがあることがわかる:

クランクシャフトと偏心ギアパンチプレスのどちらを選択するかは、特定のアプリケーションの要件によって異なります:

パンチプレスを選択する際、メーカーは必要なストローク長、生産量、精度要件、予算制約などの要素を慎重に検討し、特定の金属成形ニーズに最適なプレスタイプを決定する必要があります。

(3) ナックル・ジョイント・パンチ・プレス

ナックルジョイントパンチプレスは、スライド駆動にナックルジョイント機構を採用した特殊成形機です。特にストロークの下死点(BDC)付近でのスライドの動きが特徴的です。スライドがBDCに近づくにつれ、従来のクランクシャフト駆動のパンチプレスに比べて速度が大幅に低下するため、制御性と精度が向上します。

ナックルジョイント機構により、BDC位置を正確に決定できるため、正確な深さ制御と最大圧力での滞留時間の延長を必要とする圧縮集約型工程に最適です。この機能は、コイニング、エンボス、精密スタンピングなど、材料の流れや表面仕上げが重要な工程で特に有利です。

ナックルジョイントプレスは、歴史的に様々なスタンピング用途で使用されてきましたが、現代の製造業では、主に冷間鍛造作業でニッチを見出しました。ナックルジョイントプレスは、ストロークの下端でゆっくりと制御された動きで高いトン数を供給できるため、冷えた金属ストックから複雑なニアネットシェイプの部品を成形するのに非常に適しています。この特性により、適切な用途で使用した場合、他のプレスタイプに比べ、部品品質の向上、材料の無駄の削減、金型寿命の延長が可能になります。

また、ナックルジョイント設計は、ストローク全体により均等に力を分散させることができるため、エネルギー効率や機械部品の摩耗を減らすという利点もあります。しかし、これらのプレスの特殊な性質は、冷間鍛造やその他の精密成形作業において、その独自の能力を十分に活用するために、しばしば慎重な工程計画と金型設計を必要とすることに注意することが重要です。

(4) フリクションプレス

フリクションプレスは、パンチプレスの特殊なタイプで、軌道駆動システムに摩擦伝動とスパイラル機構を採用している。この機械は、鍛造や潰し加工を得意とする一方、曲げ、成形、延伸、その他様々な金属加工技術において多用途性を発揮する。

フリクションプレスの設計は、力を徐々に加えることができるため、材料の変形を制御する必要がある加工に特に適しています。スパイラル機構は、可変ストローク長を可能にし、異なるワークサイズや加工要件に柔軟に対応します。

1960年代以前、摩擦プレスは、その費用対効果と適応性により、製造業で広く普及していた。しかし、幾つかの固有の制限が、現代の産業用途における衰退につながった:

これらの限界は、油圧、機械、サーボ電気プレス技術の進歩と相まって、現代の金属加工設備における摩擦プレスの段階的な廃止につながった。しかし、摩擦プレスの歴史的意義と動作原理を理解することは、金属成形技術の進化を理解し、プレス設計における将来の革新に情報を提供する上で、依然として貴重である。

(5) スクリュープレス

スクリュープレスは、スクリューパンチプレスとも呼ばれ、スライド駆動システムにスパイラル機構を利用した特殊なタイプのパンチプレスです。このユニークなデザインは、回転運動を直線的な力に変換するために大口径のスクリューを採用し、通常、比較的低速で高いトン数を提供します。かつてスクリュープレスは、正確な制御と大きな力を提供する能力で評価されていたが、現代の製造業での使用は、いくつかの要因のために大幅に減少している:

一般的な金属加工におけるスクリュープレスの人気は低下しているものの、粉末冶金などの特殊産業では、そのユニークな力伝達特性が依然として有益であるため、スクリュープレスは依然としてニッチな用途を見出しています。現代の製造トレンドは、油圧式、機械式、サーボ電気式など、より柔軟で効率的、かつメンテナンスが容易なプレス技術に大きくシフトしており、これらの技術は、より幅広い金属成形作業に対して、速度、精度、適応性を向上させている。

(6) ラック&ピニオン・プレス

ラック&ピニオンプレスは、スライド駆動システムにラック&ピニオン機構を採用した特殊なパンチプレスです。この構成により、プレスストロークと力の配分を正確に制御することができます。

ラック&ピニオンプレスの操作特性はスクリュープレスのそれとよく似ており、力の適用と制御の点で、どちらも油圧プレスと類似している。しかし、ラック&ピニオンプレスは、その機械的な単純さと信頼性により、特定の用途において明確な利点を提供します。

歴史的に、これらのプレス機は、以下のようなさまざまな製造工程で広く使用されてきた:

油圧プレスは、その多用途性とパワーのために、多くの近代的な製造環境においてラック&ピニオンプレスに取って代わられましたが、ラック&ピニオンプレスは、特定のニッチな用途では依然として関連性を維持しています。以下のようなシナリオが含まれます:

結論として、以前ほど一般的ではなくなったが、ラック&ピニオンプレスは、その機械的精度と信頼性が油圧システムの柔軟性を凌駕するような特殊な製造工程において、独自の利点を提供し続けている。

(7) リンクプレス

リンクプレスは、スライド駆動システムに様々なリンク機構を組み込んだ特殊なタイプのパンチプレスです。この革新的なデザインは、金属成形作業、特に深絞り加工や自動車パネル製造において大きなメリットをもたらします。

リンケージ機構を利用する主な目的は2つあります。それは、所定の範囲内で最適な延伸速度を維持すると同時に、延伸作業中の全体的な加工サイクルタイムを短縮することと、重要な延伸段階での速度変動を最小限に抑えることです。このように速度と動作プロファイルを正確に制御することは、材料の減肉を最小限に抑え、寸法精度を向上させた高品質の成形部品を実現するために極めて重要です。

従来のクランクシャフト駆動のパンチプレスに比べ、リンクプレスは優れた運動特性を示します。リンクプレスは、ストロークの非加工部分、特に上死点から材料噛み込み開始までのアプローチと、下死点から上死点までのリターンストロークで、急速に加速します。この最適化された運動プロファイルにより、サイクルタイムが大幅に短縮され、全体的な生産性とスループットが向上します。

歴史的に、リンクプレスは主に円筒容器の深絞り加工に使用され、比較的狭いベッド面を利用していた。しかし、最近のプレス設計と制御システムの進歩により、その応用範囲は広がっている。最近のリンクプレスはベッド面が広くなり、大型の自動車ボディーパネルの加工に人気が高まっています。この進化により、より複雑な形状やより大きな部品の生産が可能になり、高精度で軽量な構造要素に対する自動車業界の厳しい要求に応えることができるようになった。

リンクプレスの多用途性と効率性により、リンクプレスは高度な金属成形作業における重要な資産として位置づけられており、今日の競争の激しい製造現場において不可欠な速度、精度、適応性のバランスを提供しています。

(8) カム・プレス

カムパンチプレスは、スライド駆動システムに高度なカム機構を採用し、パンチの動きを正確に制御します。このプレスの特徴は、入念に設計されたカム形状により、カスタマイズされたスライド動作プロファイルを実現できることです。これにより、特定の材料特性と成形要件に合わせて、パンチ力の分布と滞留時間を最適化することができます。

カムプレスは精度と再現性に優れていますが、その力伝達能力はカム機構の設計上の制約によって本質的に制限されます。一般的に、これらのプレスは、通常100トンまでの中程度の力を必要とする用途に最適です。その能力の制限から、薄い板金加工、複雑な成形作業、ストローク全体を通して制御された可変速度が重要な用途に最適です。

カムプレスは、ボタン穴あけ、リベットセッティング、スナップファスナー取り付けなどの作業に衣料品業界で広く使用されています。しかし、その用途は、精密な部品挿入のための電子機器製造や、より小さな部品の特定のスタンピング作業のための自動車産業など、他の分野にも広がっています。パンチの動きを微調整できるカムプレスは、材料のスプリングバックが懸念される作業や、慎重に力を加える必要があるデリケートな材料を扱う作業で特に重宝されます。

パンチプレスは、機械本体の形状から大きく2つに分類される:Cタイプ(バック・トゥ・バック)とHタイプ(ストレート・コラム)である。

Cタイプのスタンピングマシンは、前面が開放されたデザインが特徴で、通常、公称圧力は300トン未満です。構造上の制約から、最大使用圧力は一般的に公称圧力の約50%に制限され、運転の安全性と精度を確保しています。

H型スタンピングマシンは、左右対称のマシン本体が特徴で、運転中の偏心荷重によりよく耐えることができる。この設計は、公称圧力が一般的に300トンを超える、より高い能力を可能にします。H型プレスのバランスのとれた構造は、高荷重用途における安定性と精度の向上に貢献します。

比較的シンプルな機械構造、信頼性の高い性能、一貫した精度により、現代の製造施設にあるパンチプレスの大半は、これらのカテゴリーに分類されます。これらの特性により、様々な産業における幅広いスタンピング用途に適しています。

技術の進歩により、「機械、電気、空気、油圧」システムと数値制御機能を統合した高度なパンチプレスが開発されました。これらの最新の機械は、操作信頼性の向上、プレス精度の向上、機能の拡張、安全性の向上を実現している。サーボ・エレクトリック・ドライブと高度な制御システムの統合により、エネルギー効率と工程の柔軟性がさらに向上した。

パンチプレスの加工精度は、いくつかの要因に影響される:

最適な性能と精度を維持するためには、定期的な点検とメンテナンスが重要です。日常点検またはシフトごとの点検は、以下の点に重点を置くべきである:

年次総合検査では、クリアランスの測定、アライメントのチェック、重要部品の摩耗評価など、加工精度に影響を与える前述の要因について、より詳細な検査を行う必要があります。

スライドとガイドレールのクリアランス調整は、主に精度のために行う。あまりきつく調整すると発熱します。

一般に、小型機の場合、両側のクリアランスは0.02~0.05mmであり、大型機の場合、両側のクリアランスは0.03~0.20mmであるべきである。

全体的なクリアランスの修正方法は以下の通りです:製造中に、動いているスライド本体を手で触ってみてください。スライドが下死点に達したときに振動がある場合は、オーバーオールクリアランスが大きすぎることを意味するので、適時に調整する必要がある。

長期間の使用や過負荷により、リンケージが緩むことがあります。この状態は一般的に過負荷とみなされます。また、ジョイント部からオイル漏れがある場合も、過負荷が原因である可能性があります。

この場合、コネクティングロッドロックナットのロック度合いを適時調整する必要がある。

プレス機械のブレーキとクラッチは、機械を安全に運転するための重要な部品である。大きな安全事故の原因ともなるため、基本的な構造を理解し、日常運転前に安全性能を確認しておく必要があります。

異常な状態(スライドが所定の位置で停止しない、運転中に異常な音がする、異常な振動がある、スライドの動きが鈍い等)を発見した場合は、速やかに申し出てメンテナンスを受けてください。

さらに整備担当者は、ブレーキとクラッチの摩擦板間のクリアランスが過大になっている兆候にも注意を払う必要がある。

このような兆候には、圧縮空気の使用量の増加、スタンピングマシンのスライドの這い上がり、深刻なケースでは、1回の作業中にスライドが動き続けることなどがあり、これは絶対に許されない。

クリアランスを小さく調整しすぎると、ブレーキやクラッチの摩擦板が摩擦音を発し、発熱し、モーター電流が増加し、リターンスプリングが破損する恐れがあります。(通常のクリアランスの目安は1.5~3.0mmです。)

通常、上下のダイを閉じたときに下死点で外れが発生し、スライドが正常に作動しなくなる。

このとき、操作セレクターで「インチ」モードを選択すれば、モーターを逆転させ、空気圧を高めてスライドを上死点まで小刻みに持ち上げることができます。

工作機械の付属品のボルトを定期的にチェックすることが必要で、特に高速・高周波で作動する一部のスタンピングマシンでは注意が必要です。

これらの機械は振動を受けやすく、ボルトが緩みやすい。一度ボルトが緩むと、修正が間に合わなければ、思わぬ安全事故につながりかねない。

機械的な可動部は、潤滑が適時でないと火傷や噛み傷の原因になることが多いので、給油部の点検を行う必要がある。

これには、オイルカップ、オイルタンク、オイルパイプ、フィルター、オイルシールなどの「流れ、漏れ、垂れ、詰まりなどの現象」をチェックし、適時対処することが含まれる。

工作機械の圧縮空気配管に漏れが生じると、圧力が低下して工作機械の動作に影響を及ぼし、故障につながるため、速やかに修理する必要がある。

さらに、圧縮空気中の水分も管理する必要がある(空気濾過乾燥除湿装置を設置することができる)。工作機械の電磁弁やシリンダーなどの動きが鈍くなったり、腐食したりする大きな原因となる。

プレス機械の精度は、金型の寿命や製品の加工精度に直結する。しかし、時間の経過とともにプレス機械の工作機械精度は低下していきます。

そのため、定期的な精度検査を実施し、問題を適時に発見し、修理することで、工作機械の精度を相対的に高め、生産する製品の精度を確保する必要がある。

工作機械の点検・整備・修正は、毎回2Sで始まり2Sで終わる。すなわち、点検・整備の前に、工作機械のすべての部分、特に汚れのひどい部分をきれいに拭き取る。

さらに、拭き取り中に異常がないか観察し、ひとつひとつ記録していく。

点検・整備後は、工作機械内に工具や布切れなどを放置し、工作機械の運転や安全に不必要な危険を及ぼすことがないよう、速やかに機械テーブル周辺の清掃や工具のカウントを行ってください。