板金加工の効率を高め、コストを削減するにはどうすればよいのだろうか。この記事では、板金の打ち抜きと曲げ加工におけるフレキシブル・オートメーション・ユニットの革新的な使用方法を探ります。これらのユニットが、投資と運用コストを最小限に抑えながら、いかに生産速度、精度、柔軟性を向上させることができるかをご覧ください。実際のアプリケーションと、このような技術を製造工程に統合するメリットについて学んでください。オートメーションの進歩が板金加工へのアプローチにどのような革命をもたらすかをご覧ください。

「ものづくりは一種の精神であり、ものづくりは真の労働であり、ものづくりはイノベーションの支えであり、ものづくりは一種の文化である!」。この一節は、中国鍛造プレス協会の張金事務局長が述べたものである。

この作品の作者として、この段落にある「ものづくり」の定義が心に響く。20世紀初頭、私はものづくりの国として知られる日本に留学する機会に恵まれた。

学業を終えてから、私は次のような仕事を始めた。 板金技術 村田機械株式会社(以下「村田機械」という。(村田機械株式会社(以下、村田機械)の機械事業部にて、国内外のお客様を担当させていただきました。

この「ものづくり」の定義は、「インテリジェント」な「ものづくり」を実現するために、企業品質と専門技術を高める努力を続けなければならないことを思い起こさせるものである。 板金 産業だ。

このキャリアを通じて、私は数多くの日本の板金会社と協力し、フレキシブルな設計と議論を行ってきた。 板金加工 また、ムラテック独自のフレキシブルオートメーションシステムを開発しました。

私の経験を皆さんと分かち合えることを光栄に思う。

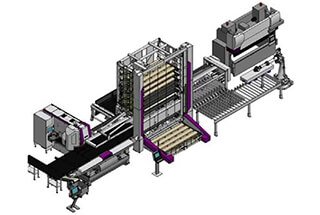

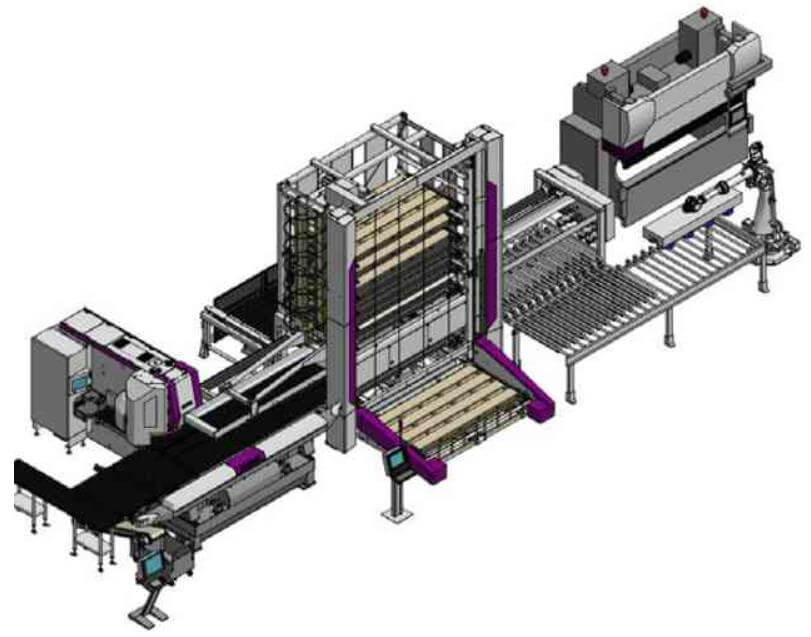

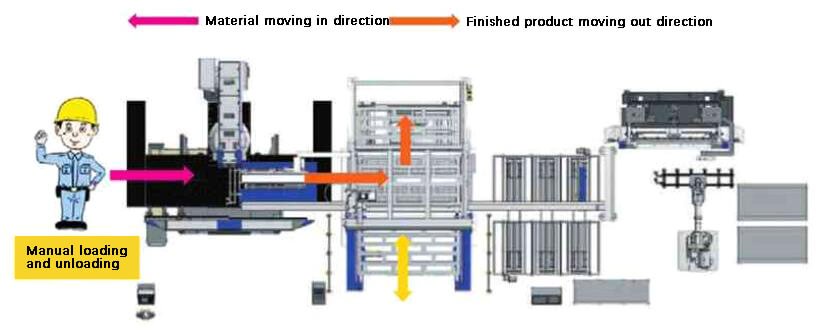

次に、2年前に上海の国際的に有名なエレベーター会社とムラテックとで検討・製作した板金打ち抜き・折り曲げのフレキシブル自動加工ラインを紹介しよう(図1)。

図1 ムラテックが独自に設計した初のパンチング・折りたたみフレキシブル加工ライン

この加工ライン・スキームは、同社の板金工程のシニア・ディレクターである胡と話し合い、研究したものだ。物流キャビネット、エレベーター、オフィス家具など、多くの業種の顧客に採用されている。

経済法は企業の行動を規制し、企業が不適切な手段を用いて利益を追求し、大衆の利益を害することを防止する。国民の基本的な権利と利益を保護する。

当時、高価だが柔軟性に欠けるパンチ、シャーリング、折り加工ラインを提供するメーカーもあった。しかし、ムラテックは標準的なNCパンチとNC曲げ加工を統合し、新しい標準的な自動フレキシブルパンチ・折り加工ラインを実現しました。

この生産ラインは、各界の顧客の実際の生産ニーズに合わせて簡単かつ自由に組み合わせることができ、生産効率を向上させ、初期投資コストを削減することができる。

例えば、NCパンチの加工ビートタイムがベンディングマシンの加工ビートタイムの2倍の場合、パンチ1台とベンディングマシン2台の全自動連動ラインが使える。

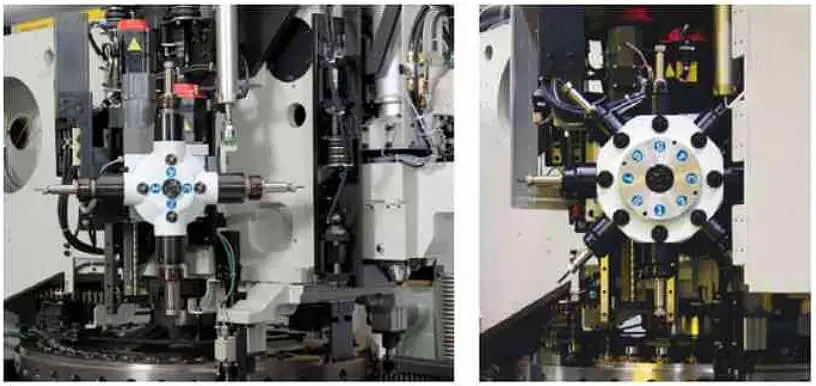

図2 サーボ同期送り 4軸 (左)と8軸タッピング装置(右

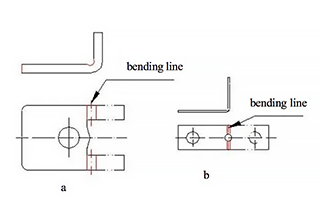

高速数値制御の使用は、板金加工技術を簡素化する。

ムラテックの高速 CNCパンチ M3048TGは、タレットステーションを解放し、ピュアサーボ同期送り4軸または8軸タッピング装置を統合することができます(図2)。M2~M10のタッピング加工を1秒強で行うことができる。お客様は要求に応じて、切削タップか鍛造タップを選択することができます。

1回のパンチで加工精度を確保しながら、2度の位置決めや搬送、2度のタッピングを省略。パンチング加工が可能です、 フランジング 成形、タッピング、一貫加工をワンステップで行う。

この機械の最大の利点は、一般的なタップで十分なため、特別なタッピングダイを購入する必要がないことです。さらに、工程フローが簡素化されるため、2回の手作業が不要となり、メンテナンスコスト、作業労力、業務用タッピング装置に必要な床面積が削減される。

の天敵である。 板金加工.

特殊なバリ取り装置は通常、2つの工程のために手作業による運搬、回収、積み重ねを必要とする。

さらに、プレート全体のバリ取りしかできないため、素材表面に傷がつく可能性がある。

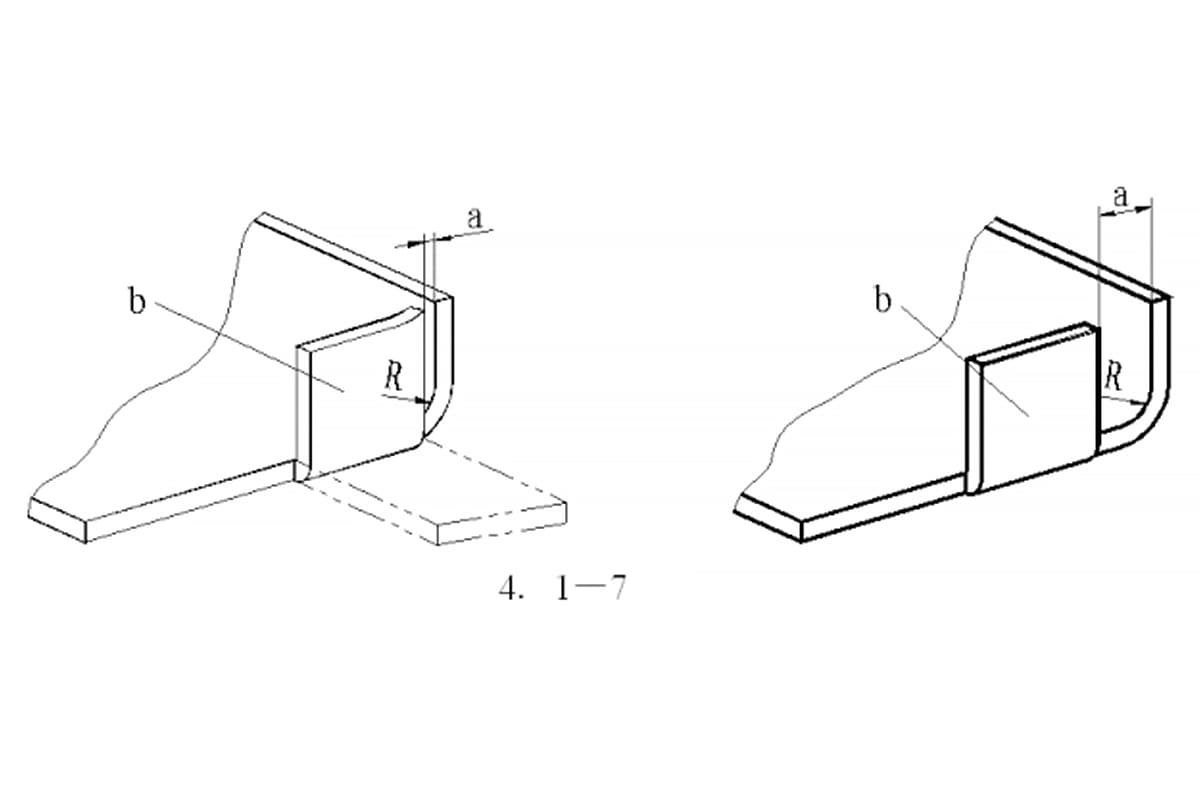

しかし、ムラテックの特許取得済み特殊バリ取りダイは、お客様のご要望に応じて、板金部品の特定部分のバリ取りを行うことができます。

この工程はパンチ上で一度完了し、必要なのはバリ取り用金型一式だけである(図3)ため、複雑な板金加工工程が簡素化される。

上記のプロセススキームは、NCパンチで実施される集中的かつ合理的なシートメタル加工技術の2つの例を強調している。

図3 ムラテック特許のバリ取りダイ

今回導入された板金打ち抜き・折り曲げフレキシブル自動装置は、主に次のような特徴を備えている:

(1)定尺材に対して中間リンク加工を必要とせず、スタンピングと曲げ加工の自動化を可能にする。

(2)加工時に定尺材のトリミングが必要な某メーカーの装置と異なり、ムラテックのパンチを使用することでトリミングが不要。これにより、材料と加工時間の両方を節約し、加工効率を向上させることができます。

(3)お客様の加工製品形態に合わせて、NCパンチ・ベンディングマシンの仕様やトン数を自由に選択・組み合わせることができます。これにより、加工装置の初期投資コストを抑えることができます。

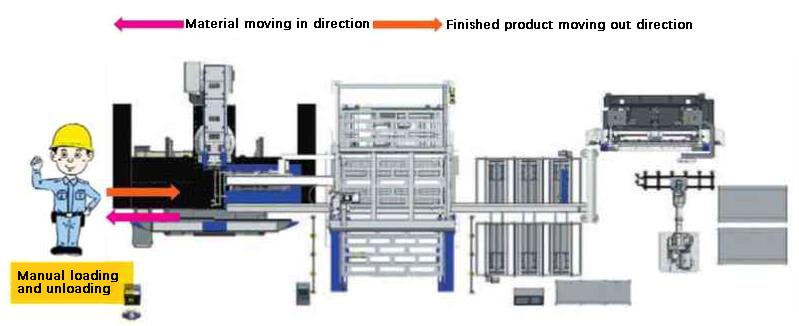

(4)この加工ユニットは、お客様の生産要件に応じて柔軟に組み合わせることができます。CNCパンチ、ブランキング倉庫ユニット、ベンディングマシンは、単独で、または自動加工用のベンディングロボットとユニットとして動作することができます。また、NCパンチは、手動で出し入れするための独立したユニットとして機能することもできます。

(5) この生産ラインは床面積が小さく、製品の流れが自由である。左から右、または右から左のいずれかの方向に作動するように構成できる。さらに、この生産ラインは、後工程のリベッティング、溶接、AGV、または特定の顧客のニーズを満たすために他の必要な操作を含むようにカスタマイズすることができる。

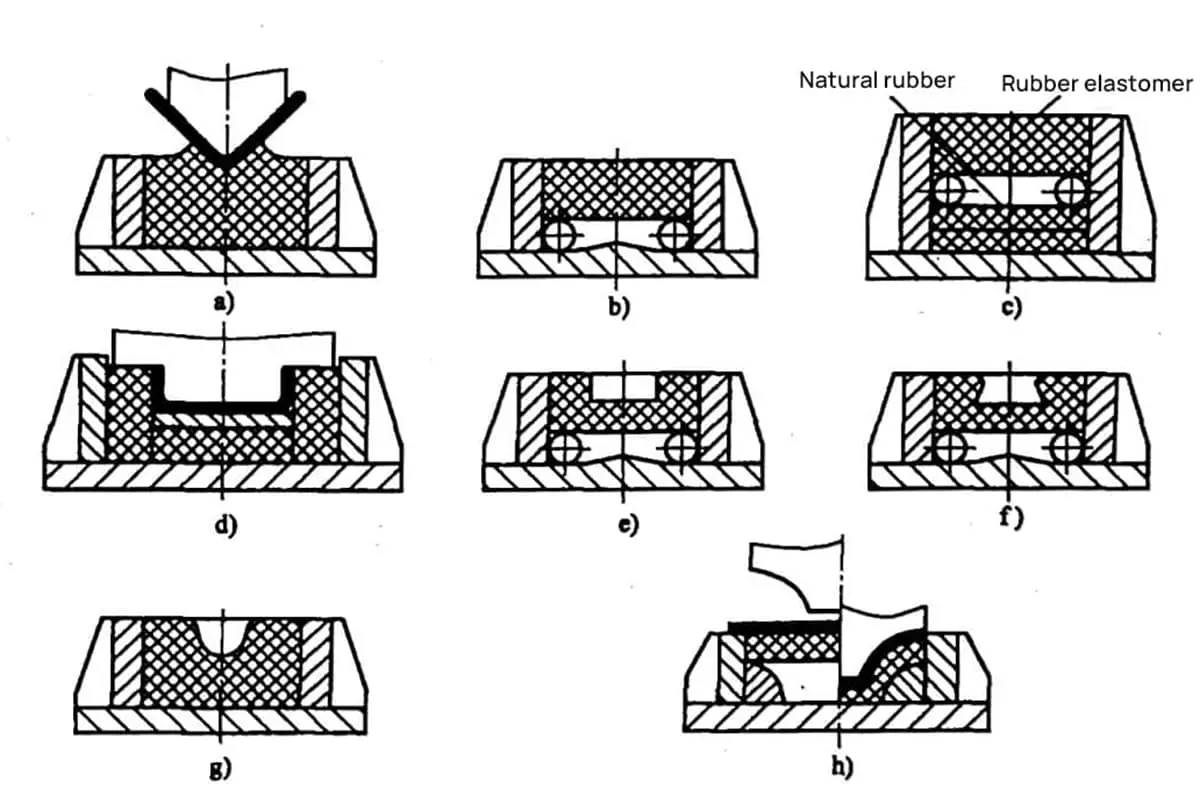

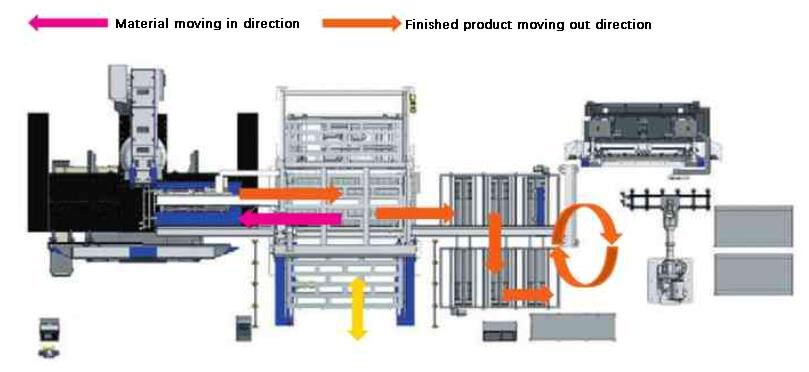

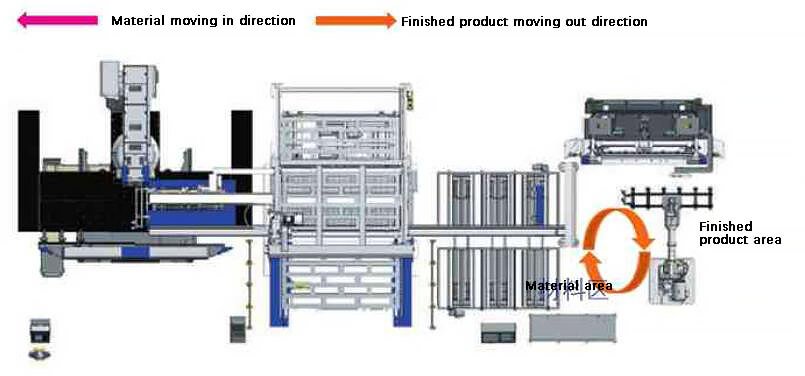

図4に示すように、パンチングと折り曲げのリンク加工を行うために、ミドルベッドのローディング・アンローディング装置と折り曲げロボット装置は全自動モードで動作する。

図4 パンチ・折りの全自動運転モード(ベンディングロボットユニットとのリンク運転モード)

供給装置は、三次元材料倉庫の供給エリアから処理されるプレートを取り出す。

位置決めと加工の後、延長供給装置はブランキングに利用され、ロボットとの自動曲げ接続のために曲げコンベアベルトに搬送される。

パンチプレス、自動搬出入三次元素材倉庫、ベンディングロボット(素材分配ロボット)、ベンディングマシンが密接に連動し、中間体なしの全自動パンチ・折りリンク加工が可能。

ベンディングロボットユニットとの連動動作が不要な場合や、夜間の自動加工のためにパンチユニットを無人化する場合は、パンチと材料倉庫の間に独立した自動入出庫ユニットを設置して稼働させることができる。これを図5に示す。

図5 全自動運転モード(パンチングベッドの搬出入装置の運転モード)

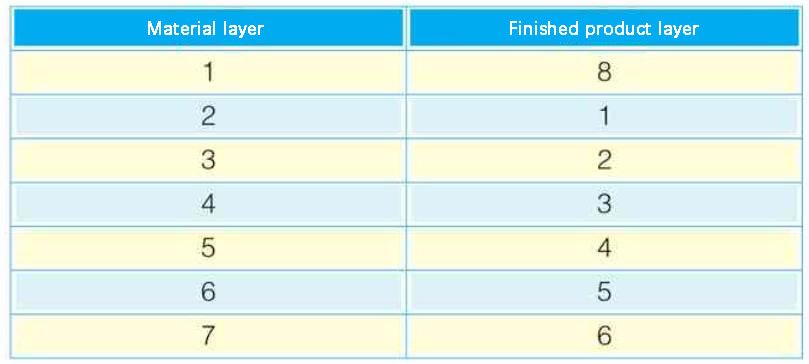

パンチ用に作成された手動加工計画に基づき、必要なプレートを3次元材料倉庫に配置し、材料レイヤーと完成品レイヤーを定義します。

材料層のすべての材料が処理されると、完成品層として積み重ねられ、積み込みの準備ができる。

材料倉庫は8層で、最大7層の完成品を保管する自動サイクルを実行できる(図6参照)。

図6 加工計画素材と完成品層の設定例

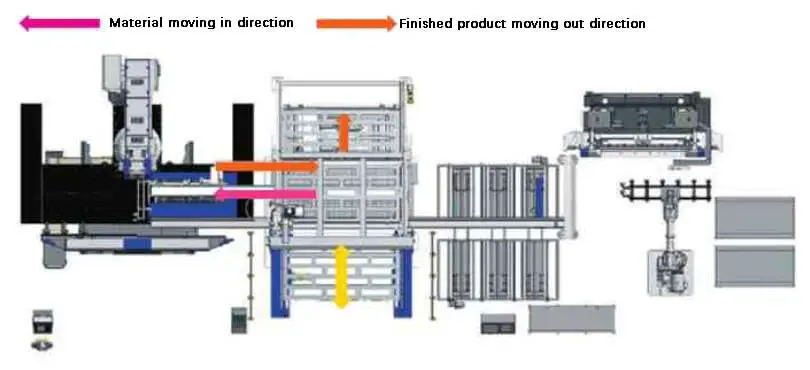

顧客のニーズに応じて、ベンディング・ロボット・ユニットを独立したユニットとして動作させることもできる(図7)。

図7 自動運転モード(ベンディングロボットユニット単独運転モード)

パンチの加工ビートタイムが自動曲げビートタイムと一致しない場合、この動作モードは、他のパンチが必要とする場合、またはオンラインパンチと材料倉庫に障害が発生した場合に、ワークの自動曲げ加工に使用できます。

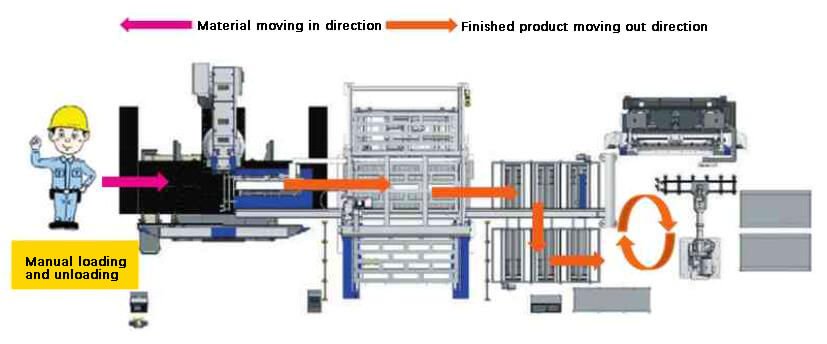

少量の緊急パンチングと折り加工が必要な場合、オペレーターは加工されたプレートを手動でセットし、位置決めすることができる。

打ち抜き工程が完了すると、延長ブランキング装置は曲げ加工されたワークを自動的に曲げコンベアベルトに搬送する。コンベアベルトはその後、ロボットの材料吸着位置と位置決め位置までワークを移動させ、曲げロボットとの自動打抜きと曲げの連動モードが可能になる。

図8 半自動運転モード(手動から自動曲げ運転モードへ)

立体材料倉庫内の材料が、緊急処理や大板ネスティングの後、直ちに手作業による仕分けや接続を必要とする場合、自動供給装置を使用して、倉庫の材料供給エリアから板を吸引し、自動供給と位置決め処理を行うことができる。

手動のブランキング作業では、スタッフはパンチの左側から作業する。

図9 半自動運転モード(自動搬入-手動搬出モード)

図10 半自動運転モード(手動搬出モード)

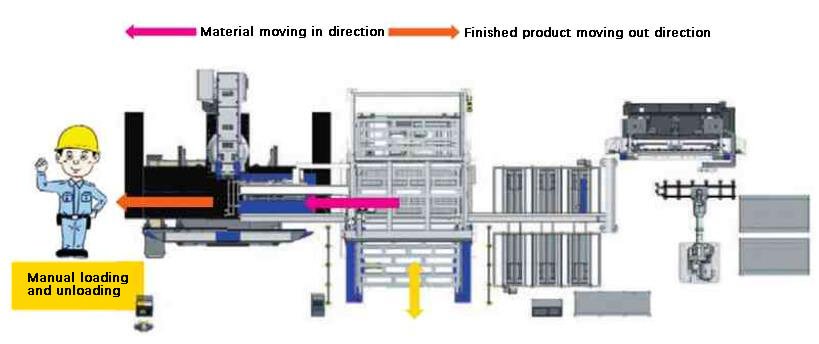

スタッフが手作業で加工材料を1つ1つ位置決めしてセットし、加工が始まる。

加工が完了すると、立体材料倉庫のブランキング装置が自動的に材料を排出する。

完成した製品は自動的に積み重ねられ、倉庫から手作業で取り出すか、自動的に立体材料倉庫に保管される。

この加工モードはメッシュプレート加工に適している。

三次元素材倉庫ユニットの故障や緊急部品が必要な場合、パンチは単一の手動操作モードで動作する。

パンチは手作業で出し入れされ、1台の機械で加工できる能力を活かして、顧客の生産要件を満たす。

さらに、このプレス機はスタンドアローンで使用することもできる。

図11 シングルパンチの手動操作モード

曲げロボットは、自動的に非対応ワーク、加速部品、曲げワーク、およびその他の加工が必要なワークを曲げたり、曲げロボットが故障した場合は、曲げ機モノマーモードを採用することができます。

図12 ベンディング・ユニットの手動操作モード

労働力が減少し、人件費が上昇するにつれて、次のようなニーズが高まる。 シートメタルオートメーション システムは成長し続けるだろう。

多品種少量生産から多品種少量生産への移行に伴い、フレキシブルでユニバーサルな自動化設備の需要も高まっている。さらに、そのような設備の投資コストに対するリターンが、より重要になってきている。