単純な金属板を、複雑で精密な部品に、簡単かつ効率的に変えることを想像してみてください。それがパンチングマシンの魔法です。この記事では、これらの機械がいかにエネルギーを節約し、生産性を高め、操作に必要な技術的スキルを最小限に抑えているかを探ります。パンチングマシンの動作原理、用途、安全対策など、この包括的なガイドでは、パンチングマシンの世界についての貴重な洞察を提供します。製造工程にどのような革命をもたらすのか、ぜひご覧ください。

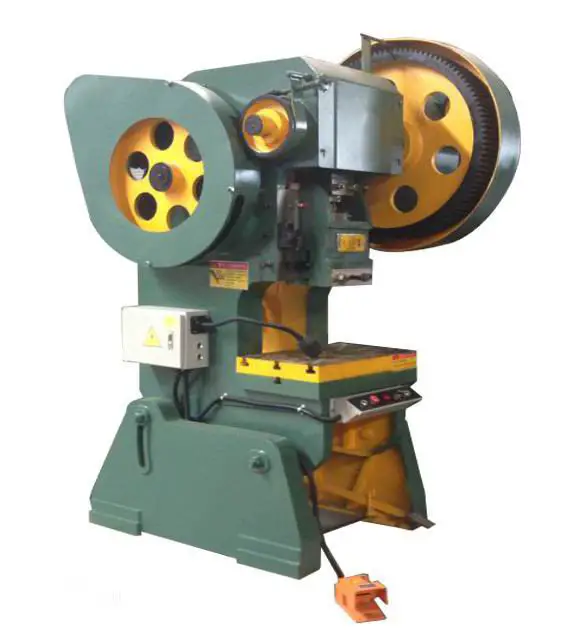

洗練されたスタンピングプレスの一種であるパンチングマシンは、従来の機械加工法に比べて優れた効率性、材料の最適化、省エネルギーにより、さまざまな業界の製造工程に革命をもたらしました。この汎用性の高い装置は、オペレーターの専門知識を最小限に抑えながら、多様な金型アプリケーションを通じて製品製造に比類のない柔軟性を提供し、従来の機械加工技術では実現不可能な複雑な部品の製造を可能にします。

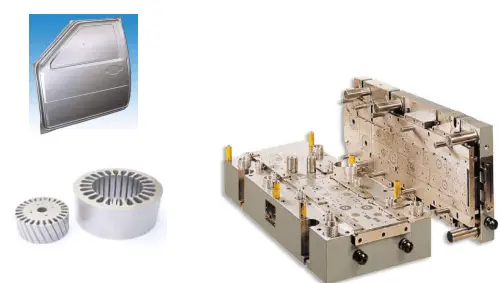

スタンピング生産は、主に板金加工に利用され、ブランキング、パンチング、成形、絞り、仕上げ、ファインブランキング、成形、リベット、押し出しなどの幅広い作業を含む。この技術は、家電製品(スイッチ・ソケット、コンピューター・ケース)や家庭用品(コップ、食器棚、皿)から、ミサイル・システムや航空機用の高精度航空宇宙部品に至るまで、多くの分野で幅広く応用されている。

パンチングマシンの順応性は、交換可能な金型を通じて広範な付属品を生産する能力によって例証される。この多様性により、パンチプレス、パンチャー、バックアウトパンチ、ダイアウトプレスなど、さまざまな呼び名で認識されるようになりました。

先進的なパンチングマシンの主な特徴は以下の通り:

パンチングマシンは、回転運動を直線運動に変換するという基本原理に基づいて作動し、高度な機械システムを利用している。その中核となるのは、円運動を発生させることでプロセスを開始するメインモーターである。この回転エネルギーは、一連の部品を通して伝達され、それぞれが動力伝達と運動変換プロセスで重要な役割を果たします。

動力の流れは、メインモーター→フライホイール→クラッチ→ギア→クランクシャフト(または偏心ギア)→コネクティングロッド→スライダーの順で行われる。モーターによって直接駆動されるフライホイールは、回転エネルギーを蓄え、動力伝達をスムーズにする役割を果たす。クラッチは、動力伝達の制御された係合と切り離しを可能にし、操作の柔軟性と安全性を高めます。

クランクシャフト(または偏心ギア)は、回転運動を往復運動に変換する上で極めて重要な役割を果たす。クランクシャフトが回転するとコネクティングロッドが揺動し、その揺動によってスライダーが直線的に駆動される。コネクティングロッドとスライダーの連結点は非常に重要で、主に2つの設計がある:

実際の打ち抜き動作は、上型(パンチ)を乗せたスライダーが、下型(マトリックス)の上に配置されたワークピースの上に降下するときに発生します。この動作は、材料のせん断強度を超える集中力を加え、特定の打ち抜き作業に応じて、制御された塑性変形または完全な分離を引き起こします。

打ち抜き力の大きさは、材料特性、板厚、金型設計などの要因によって決まります。この力は、機械のフレームを通して吸収・分散される等しく反対の反力によって打ち消されるため、精度と長寿命を維持するための堅牢な機械構造の重要性が浮き彫りになります。

最新のパンチングマシンには、精度を高めるサーボ電気ドライブ、複雑なパターンに対応するCNC制御、汎用性の向上とセットアップ時間の短縮を実現するクイックチェンジツーリングシステムなど、高度な機能が組み込まれていることが多い。これらの技術革新により、シートメタル製造におけるパンチング技術の能力は大幅に拡大しました。

パンチングマシンは、電子機器、通信機器、コンピューター・ハードウェア、家電製品、家具製造、輸送(自動車、オートバイ、自転車)分野、一般的な金属部品製造など、さまざまな業界のプレス・成形工程で幅広く利用されている。

高い剛性と精度:

a.本機の卓越した剛性は、高度な溶接技術と熱処理工程を経た鋼板で構成された高精度フレームによって達成されている。これにより、構造上の弱点が排除され、運転中の長期的な安定性と寸法精度が保証されます。

b.マシンの設計には、均一な荷重配分とバランスの取れた鋼鉄構造が取り入れられており、全体的な剛性と性能をさらに高めている。

安定した高精度動作:

クランクシャフト、ギア、トランスミッションシャフトなどの重要な部品には、特殊な熱処理と精密研削加工が施されます。その結果、優れた耐摩耗性と長期的な寸法安定性を実現し、高精度と長期間にわたる安定した性能に対する厳しい要件を満たしています。

信頼性の高い安全な操作:

この機械には、操作が簡単で正確な位置決めを行うための高度なブレーキシステムが組み込まれています。デュアルソレノイドコントロールバルブと過負荷保護機構と統合された高感度クラッチ/ブレーキの組み合わせは、安全で正確な停止能力を維持しながら、パンチスライダーの迅速で正確な動きを保証します。

効率性を高める自動化生産:

パンチングマシンは、エラー検出、プレカット、プレブレーキングの機能を備えた自動供給システムを装備することができます。これにより、完全に自動化された生産サイクルが可能になり、作業効率を最大化しながら人件費を大幅に削減することができます。

精密なスライダー調整:

本機は、手動と電動の両方のスライダー調整オプションがあり、便利で信頼性の高い安全な操作を提供します。調整機構は、最大0.1mmの精度で迅速な変更を可能にし、最適な結果を得るためのパンチングプロセスの微調整を可能にします。

環境に配慮した革新的なデザイン:

日本と台湾のエンジニアリングによる先進技術と設計コンセプトを取り入れたこのマシンは、低騒音、高いエネルギー効率、環境への影響の最小化を誇っている。これらの特徴は、製造工程における現代の持続可能性要件に合致している。

スライダーの駆動力は機械式と油圧式に分けられる。これに基づいて、プレスは2つのカテゴリーに分けられる:

(1) 機械式パワープレス

(2) 油圧プレス

一般的なシートメタルスタンピング工程では メカニカルパンチ.

について 油圧プレス は油圧式と水圧式に分けられ、油圧式が大半を占める。一方、水圧パンチは一般的に大型機械や特殊な機械に使用される。

プレス機はスライダーの動きによって、単動式、複動式、三動式に分けられる。単動式が最も一般的で、複動式と三動式は主に車体や大型部品の拡張加工に使われるが、用途は限られる。

(1) クランク・プレス

クランクシャフト機構を利用したプレスはクランクプレスと呼ばれ、ほとんどのメカニカルパンチがこの機構を採用している。

クランクシャフト機構を使う理由は、構造が簡単で、ストロークの下端を正確に決めることができ、スライダーの活性曲線がさまざまな加工技術に応用できる汎用性を持っているからである。

そのため、このタイプのスタンピングは、打ち抜き、曲げ、伸ばしに使用される、 熱間鍛造中温鍛造、冷間鍛造、その他ほとんどすべてのパンチ加工用途に使用できる。

(2) クランクレスプレス

クランクシャフト機構を持たないプレスは、クランクレスプレスまたは偏心ギアプレスと呼ばれる。

偏心ギアプレスは、クランクシャフトプレスと比べ、軸剛性、潤滑性、外観、メンテナンス性に優れている。しかし、価格も高くなる。

もし ストローク が長い場合は偏心ギアプレスが好ましいが、専用機のストロークが短い場合はクランクシャフトプレスが良い。小型パンチや高速パンチも一般的にはクランクシャフトプレスを使用する。

(3) ナックルプレス

スライダーの駆動にトグル機構を使用するプレスは、ナックルプレスまたはトグルプレスと呼ばれる。

このプレスは、(クランクシャフトプレスと比較して)下死点付近の速度が非常に遅く、またストロークの下端を正確に決定する独自のスライダー活性曲線を持つ。

したがって、このプレスはエンボス加工や圧縮仕上げ加工に最適で、今日の冷間鍛造用途で最も一般的に使用されています。

(4) フリクションプレス

パンチのトラックドライブに摩擦伝動とねじ機構を使用するプレスは、フリクションプレスと呼ばれる。

このプレスは鍛造、破砕加工に最適で、曲げ、成形、延伸などの加工にも使用できる。安価なため、戦前は広く使用されていたが、ストロークの下端を決めるのが難しいため、加工精度が悪く、生産速度が遅く、制御操作ミスで過負荷になりやすいという欠点があった。その結果、その使用は減少し、現在では廃止されつつある。

(5) スクリュープレス

スライダーの駆動にスクリュー機構を使用するプレスは、スクリュープレスまたはスパイラルプレスと呼ばれる。

(6) ラックプレス

スライダーの駆動機構にラック&ピニオン機構を採用したプレスをラックプレスと呼ぶ。

スパイラルプレスとラックプレスは似たような特性を持ち、油圧プレスとほぼ同等である。かつては押し出し、搾油、包装、押し出しのシェル(ホットスクイズ薄肉加工)などで、ブッシュや破片などをプレスするのに使用されていたが、現在はほとんど油圧プレスに取って代わられ、非常に特殊な場合にのみ使用されている。

(7) リンクプレス

スライダーの駆動にさまざまなリンク機構を使用するプレスは、リンクプレスまたはロッドプレスと呼ばれる。

リンク機構を採用することで、延伸工程では延伸速度を制限内に抑え、延伸速度を遅くすることで延伸速度を低減。さらに、上死点から加工開始までのアプローチストロークが早まり、上死点への復帰速度がクランクシャフトプレスよりも速くなるため、生産性が向上する。

このプレスは、古くから円筒容器の深絞りや、ベッド面が狭い場合の自動車本体の加工に使われてきた。

(8) カム・プレス

スライダーの駆動機構にカム機構を用いたプレスはカムプレスと呼ばれる。

カムプレスの特徴は、適切な形状のカムにより、所望のスライダ作動曲線を容易に達成できることである。しかし、カム機構の性質上、大きな力を発揮することが制限されるため、その能力は非常に小さい。

1.上型

上型とは、金型全体の上半分のことで、プレススライドに取り付けられている部分である。

上ダイプレートは、金型の上部にある板状の部品で、プレススライダーに近く、金型に取り付けられているか、プレススライドに直接固定されている。

下型は金型全体の下半分で、プレス加工面に取り付けられている部分である。

下型は金型の下部にある板状の部品で、プレス加工面またはパッドに直接固定されています。

エッジウォールとは、ダイホールの側壁のことである。

エッジテーパーとは、ダイホールの各辺の傾斜のことである。

エアクッションは圧縮空気を原動力とする装置である。

バックストップは、パンチからの一方向の力を作業面の反対側で支える部品である。

ブッシュは、上ダイプレートと下ダイプレートの相対移動を容易にする精密な管状部品で、その多くは上ダイプレートに固定され、下ダイプレートに固定されたガイドポストと組み合わせて使用される。

ガイドは、オス型パンチ用の精密な溝穴がある板状の部品で、パンチとダイの位置合わせを確実にし、排出機能を持たせるために使用される。

ガイドポストは、上ダイプレートと下ダイプレートの相対移動のための精密円筒部品で、その多くは下ダイプレートに固定され、上ダイプレートに固定されたブッシュと組み合わせて使用される。

ガイドピンはピン状の部品で、素材の穴の中に伸びており、ダイの中で素材をガイドする。

ガイドプレートダイとは、ガイドプレートによってガイドされるダイのことで、パンチがガイドプレートから取り外された状態では使用されない。

ガイドプレートとは、ストリップ(帯、ロール)をダイにガイドする板状のガイド部品である。

ガイドポストダイは、ガイドポストとブッシュのスライドフレームである。

パンチとダイのセットは、ブランキングピースを製造するためにプレスに設置され、上部と下部から構成されています。

パンチは、ダイの中で直接成形される雄型の加工部品で、加工面の形状をしている。

ダイは、金型にパンチ機能を持たせる凹状の加工部品で、内面を加工面としている。

シールドは、ダイの危険な領域に指や異物が入らないようにする板状の部品である。

プレッシャー・プレートは、車体を保持するための金型の一部である。 プレス または被加工物の流れを制御する。絞りダイスでは、プレッシャープレートはしばしばマテリアルサークルと呼ばれる。

21.圧力バー

プレッシャー・バーとは、リブのような突起のことである。 抜き型 または、材料の流れを制御する金型。

バックルは、ダイやプレスのループ構造の一部であってもよいし、別のダイやプレス部品に埋め込まれていてもよい。

圧力しきい値は長方形の断面を持つ材料である。

ベアリング・プレートは、テンプレートを表面に取り付けるための板状の部品である。

連続金型は、2つ以上のステーションを持つ金型で、プレスストロークによって材料がステーションからステーションへ送られ、その結果、パンチが徐々に形成される。

サイドエッジは、ストリップ(テープ、ロール)の側面の送りギャップをカットするパンチである。

サイドプレートは板状の部品で、ストリップ(帯板、ロール)の側面に以下のような圧力がかかる。 春もう一方をプレートに押し付ける。

マンドレルは棒状の部品で、直接または間接的に上下に動く。

クラウンプレートは、ダイまたはモジュール内で直接または間接的に上下動する板状の部品です。

リングギアは、ファインパンチやダイにある歯のような突起で、別個の部品ではなく、ダイや歯付きプレートの構造の一部である。

リミットセットは、ダイの最小閉鎖高さを制限する管状の部品で、通常はガイドポストの外側に配置される。

リミットコラムは、ダイの最小閉塞高さを制限する円筒状の部材である。

位置決めピン(プレート)は、金型内のワークが一定の位置にあることを保証するもので、位置決めピンまたはプレートと呼ばれる。

固定プレートは、固定パンチの板状の部品である。

固定放電板とは、金型に固定された放電板のこと。(放電板」参照)。

固定保持ピン(プレート)は、金型に固定される固定ピン(プレート)である。

アンローダーは、パンチの外面からアンロードするプレート以外の部品または装置である。

アンローディングボードは、固定または可動の板状の部品で、材料または部品をパンチから再配置する。

排出板は、ガイド板とセットで作られることもあり、ガイドとしての役割はやはり排出板と呼ばれる。

排出スクリューはエジェクタープレートに固定されたスクリューで、エジェクタープレートの静止位置を制限する。

シングル・プロセス・モードは、1回のプレス・ストロークで1つのプロセスのみを完了する金型である。

廃棄物カッターには2種類ある:

41.コンビネーション・ダイ

コンビネーションダイは、直線、角度、円弧、穴など、さまざまな形状を形成するために段階的に調整できるダイのセットである。

通常、平坦な輪郭を形成するためには、数組の打ち抜き型が必要である。

フロントストップピン(プレート)は、材料を始端側に位置決めする部品で、可動ピン(プレート)をブロックするために使用される。

ブロックとは、ダイ、パンチ、アンローディングプレート、フィキシングプレートなどのこと。

ストッパー(プレート)は、サイドブレードで切断された材料を支え、片側切断力のバランスをとる硬化部品である。

通常はサイドブレードと組み合わせて使用する。

ブロックピン(プレート)は、材料を送り方向に位置決めするための部品で、その形状は様々であり、ブロックピンまたはブロックプレートと呼ばれる。

これには固定ブロックピン(プレート)、可動ブロックピン(プレート)、始動ブロックピン(プレート)が含まれる。

パッドとは、ダイホルダーにかかる圧縮応力を軽減するために、マウンティングプレート(またはダイ)とモールドベースの間に置かれる硬化した板状の部品のことです。

高速かつ高圧の工程を特徴とするパンチプレスの運転では、打ち抜きや成形作業中の安全プロトコルを厳守する必要があります:

プレス機の露出した駆動部品はすべて保護ガードでシールドしなければならない。これらの保護装置が設置されていない状態での機械の運転や試運転は固く禁じられています。

機械の始動前に、包括的な運転前点検を実施する:

金型を取り付ける際

運転中

以下のような異常が検出された場合は、直ちに操業を停止し、調査を行うこと:

各サイクルの終了後は、誤って作動しないように、手や足が操作ボタンやペダルにかからないようにしてください。

マルチオペレーター・シナリオの場合:

作業完了時:

パンチプレス作業におけるリスクを最小限に抑え、安全な作業環境を維持するために、これらの安全対策を厳守すること。

(1) すべての部品の潤滑をチェックし、潤滑ポイントが十分に潤滑されていることを確認する。

(2)金型が正しく確実に取り付けられていることを確認する。

(3)圧縮空気圧力が規定範囲内であることを確認する。

(4)スイッチボタンの感度と信頼性を確認し、モーターを始動する前に必ずフライホイールとクラッチを切ること。

(5)プレス機をワークなしで数回運転してテストし、ブレーキ、クラッチ、制御部品の性能をチェックする。

(6)メインモーターに異常がないか(過度の発熱、異常振動、異音など)。

(7)手動ポンプを使用して、リチウム基油をスライダーに加える。

(8)フィーダーローラーギャップをプロセス要件に合うように調整する。

(9)オイルミストが要求仕様を満たすように維持すること。

(10)モーターを始動するときは、フライホイールの回転方向がロータリーマークと一致していることを確認する。

(1) 定期的な注油は、手動オイルポンプを使用して注油箇所で行うこと。

(2) プレス操作 がよく理解されていない場合、プレスの調整は許されない。

(3) 2枚のレイヤーをパンチングする 板金 同時にプレーすることは禁止されている。

(4)作業中に問題が発生した場合は、直ちに作業を中止し、適時適切な点検を行うこと。

(1) フライホイールとクラッチを切り、電源を遮断し、残留空気を抜く。

(2) プレス機を清掃し、作業面に防錆油を塗る。

(3)各作業またはメンテナンスの後に記録をつけること。