金属プレスプロジェクトを成功させるにはどうしたらよいか、考えたことはありますか?このブログでは、スタンピングプロセスの成否を分ける重要な要素についてご紹介します。経験豊富な機械エンジニアとして、スタンピング力の計算や最適なパンチとダイのクリアランスの選択に関する洞察をお伝えします。最後には、最良の結果を得るためのスタンピング・プロジェクトの計画方法について、確かな理解を得られることでしょう。

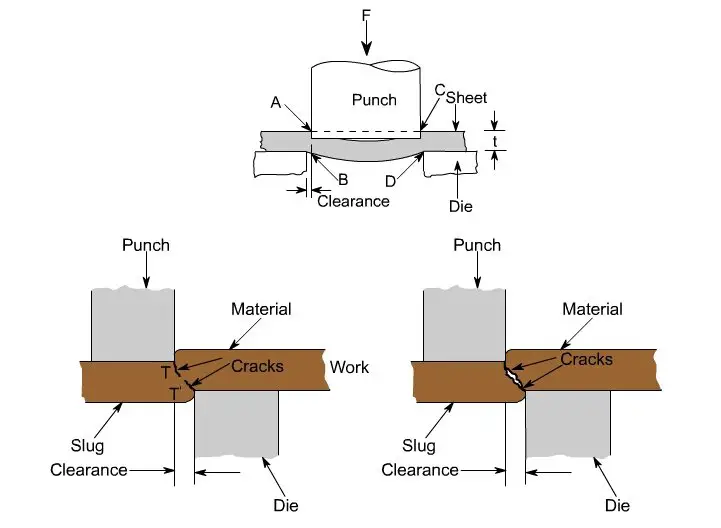

パンチ力とは、パンチとダイのセットアップを使用してワークピースに穴を開けるのに必要な力のことです。材料特性、ワークピースの厚み、パンチされる穴の形状など、いくつかの要因に影響される。

せん断強度は、せん断力に抵抗する材料の能力を示す尺度である。せん断強度は材料によって異なり、一般的に材料仕様書に記載されています。例えば、アルミニウムのせん断強度は約250N/mm²で、ステンレス鋼は400~700N/mm²です。せん断強度は引張強度から推定することもでき、その場合は引張強度の約50~70%となる。

打ち抜く材料の厚さ((t))は、必要な力に直接影響します。厚い材料ほど、打ち抜くのに大きな力を必要とします。

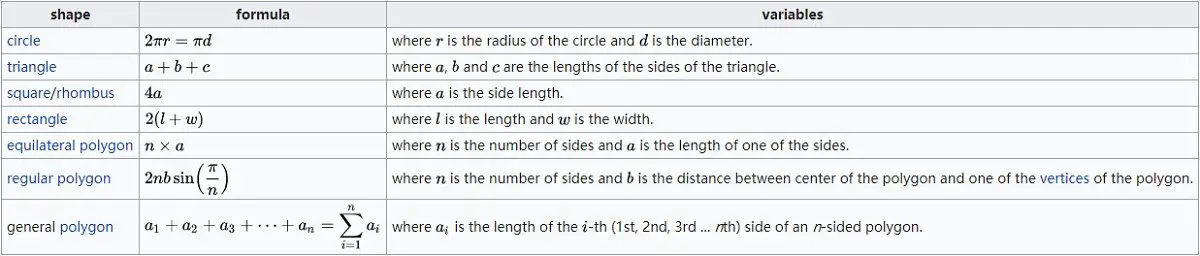

穴の外周((L))は、穴の形状と大きさによって決まり、パンチ力を計算する上で非常に重要である。周囲長とは、切断されるエッジの全長のことである。

金属プレスのプロジェクトを計画する際、最も重要な要素の1つは必要なプレス力です。適切なプレス力を計算することで、適切なトン数のプレスを選択し、必要な力に耐えられる金型を設計することができます。

スタンピング力の計算には、特定のスタンピングプロセスや力の種類によっていくつかの方法があります。ここでは、最も一般的な計算式をいくつか取り上げ、便利なスタンピング力計算機を提供します。

スタンピング力の計算にはいくつかの方法があり、どの方法を使用するかは、特定のスタンピングプロセスと計算が必要なスタンピング力のタイプによって異なります。ここでは、一般的なスタンピング力の計算方法をご紹介します:

基本的な計算式は、全スタンピング力をいくつかの部分の合計に分解する:

具体的にどのような部品が使用されるかは、お客様のスタンピング作業によって異なります。

多くのスタンピングプロジェクトでは、剪断力と打ち抜き力がスタンピング力の大部分を占めています。剪断力や打ち抜き力の一般的な計算式は以下の通りです:

𝑃 = 𝑘 × 𝑙 × Г

どこでだ:

この式の別バージョンはこうだ:

P = ltτ

どこでだ:

フラットパンチでプレスされた小さな部品の場合、式は次のように簡略化できる:

F = Ltτ

ここで、Fは剪断力(ニュートン)である。

丸い穴を開けるのに必要な力を計算するには、穴の直径を使って周囲長を求める:

次に簡略化した公式を適用する:

例えば、せん断強度が400MPaの厚さ5mmのステンレス鋼に直径3mmの穴を開ける場合:

正方形の穴の場合、正方形の辺の長さに基づいて周囲を計算する:

例えば、せん断強度が250 N/mm²の厚さ5 mmのアルミニウムに、一辺の長さが4 mmの正方形の穴を開ける場合:

安全係数((K))の使用は、工具摩耗、材料特性のばらつき、その他の不確実性などの変数を考慮するために不可欠である。一般的な安全係数は約1.3である。

一般に、硬い材料ほど大きな打抜き力を必要とする。また、焼きなまし材か加工硬化材かなど、材料の状態もせん断強度に影響し、その結果、必要な力も変わります。

パンチとダイの設計は、必要な力に影響する。パンチを斜めにすると力を軽減できますが、材料が歪む可能性があります。ダイの適切なクリアランスとメンテナンスも、効率的な打ち抜き作業には欠かせません。

これらの要素を考慮し、適切な計算式を使用することで、様々な金属加工作業に必要なパンチ力を正確に計算することができ、製造工程の精度と効率を確保することができます。

スタンピング力の計算を簡単にするために、オンライン計算機をご用意しました。材料、厚さ、部品の周囲長を入力するだけで、必要な力をメートル・トン単位で計算できます。

追伸:油圧プレスのトン数を計算したい場合は、当社の 油圧プレストン数計算機.

関連計算機 V&U字曲げ力計算機

丸い穴、四角い穴、またはその他のタイプの穴を所定の金属の厚さに開ける必要がある場合は、この作業を達成するために必要なパンチ力を決定する必要があります。

必要なプレストン数を計算するには、以下の打ち抜き力計算式を使用することができます。

プレストン数(KN)=外周(mm)×板厚(mm)×せん断強度(kn / mm2)

トン換算: KNの結果を9.81で割る

一般的な材料のせん断強度は以下の通りである:KN/mm2

| アルミニウム | 真鍮 | 低炭素鋼 | ステンレス鋼 |

| 0.1724 | 0.2413 | 0.3447 | 0.5171 |

各種せん断強度表については、以下の記事を参照されたい:

例 厚さ3mmのローカーボンに1つの四角い穴を開ける場合 鋼板側面の長さ20mm:

パンチ力(KN) = 80 x 3 x 0.3447 = 82.728 KN トン数に換算: 82.728 KN÷ 9.81 = 8.43 Ton

剪断強度の計算方法など、剪断強度に関する詳しい情報は、以下を参照してください。 ウィキペディア記事.

として適用することもできる。 切削力の公式 プレス金型や、穴を開けるのに必要な力を決定する公式として使われる。

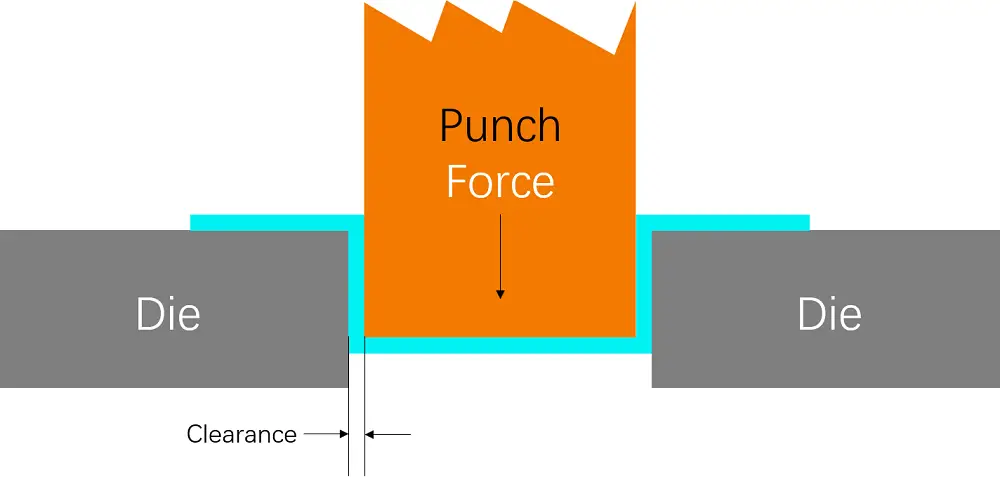

パンチとダイの間のクリアランスは、打ち抜き加工において重要な要素であり、その差は総差で表される。

例えば、ø12の上型とø12.25の下型を使用するとします。 下型.その場合、最適なクリアランスは0.25mmとなる。

クリアランスが適切でないと、金型の寿命が短くなったり、バリが発生したり、二次切削の原因になったりします。また、不規則な開口部は、脱着力を増大させます。

また、ダイクリアランスは材質や板厚によって異なり、炭素鋼板の場合は板厚の12~18%の間で使用することが推奨されている。

こちらも参照のこと:

に対する特別な要件がない場合 CNCパンチダイ・クリアランスの選択については、以下の表を参照されたい。

スタンピング力に加えて、パンチとダイのクリアランスもスタンピングを成功させるもう一つの重要な要素です。適切なクリアランスは、通常、材料の厚みに対するパーセンテージで表され、工具寿命、部品の品質、二次切削の防止に不可欠です。

一般的なクリアランスのガイドラインについては、この表を参照してください:

| 厚さ | マイルド・スチール | アルミニウム | ステンレス鋼 |

| 0.8-1.6 | 0.15-0.2 | 0.15-0.2 | 0.15-0.3 |

| 1.6-2.3 | 0.2-0.3 | 0.2-0.3 | 0.3-0.4 |

| 2.3-3.2 | 0.3-0.4 | 0.3-0.4 | 0.4-0.6 |

| 3.2-4.5 | 0.4-0.6 | 0.4-0.5 | 0.6-1.0 |

| 4.5-6.0 | 0.6-0.9 | 0.5-0.7 | / |

様々な素材に必要な打ち抜き力を計算するには、その素材特有の特性、特にせん断強度を理解する必要があります。この章では、様々な材料について、その特性や一般的な用途を考慮した詳細な計算を行います。

せん断強度は、材料がせん断破壊するまでにどれだけの応力に耐えられるかを示す尺度です。材料を打ち抜くのに必要な力の大きさに直接影響するため、打ち抜き力の計算において非常に重要な要素です。

アルミニウムは軽量で、適度なせん断強度を持つため、打ち抜き加工が比較的容易である。航空宇宙、自動車、包装業界でよく使用されている。

真鍮は加工性と耐食性に優れ、アルミニウムよりもせん断強度が高い。配管、電気、楽器などによく使われる。

炭素鋼はその高い強度と耐久性により、金属加工によく使用される。建設、自動車、製造業で広く使用されている。

ステンレス鋼は高い耐食性と強度で知られ、打ち抜くのに大きな力を必要とする。台所用品、医療機器、建築などに使用されている。

軟鋼は適度な強度と良好な延性を持ち、建築や機械など様々な産業用途に広く使用されている。

銅は導電性が高く、可鍛性であるため、他の多くの金属よりも打ち抜きやすい。電気配線や配管に広く使われている。

チタンは優れた強度対重量比と耐腐食性を提供し、打ち抜くにはかなりの力を必要とする。航空宇宙、医療用インプラント、軍事用途で一般的に使用されています。

正方形や長方形など、円形でない穴の場合は、すべての辺の長さを合計して周囲長を計算する。

さまざまな材料の特性を考慮し、適切な計算式を使用することで、さまざまな金属加工用途に必要なパンチ力を正確に計算することができます。

以下は、よくある質問に対する回答である:

金属加工における打ち抜き力は、材料特性、幾何学的パラメータ、工具設計とクリアランス、安全係数と係数、付加的な力など、いくつかの重要な要因に影響される。

材料特性は重要な役割を果たし、特に材料のせん断強度は極めて重要です。せん断強度は材料の極限引張強さ(UTS)から導き出されることが多く、軟鋼の場合は70~80%、アルミニウムの場合は50%、ステンレス鋼の場合は90%といったように、材料の種類によって特定のパーセンテージが適用されます。さらに、材料の引張強さと降伏強さは、同じ材料の種類でも異なることがあるため、考慮する必要があります。

幾何学的なパラメータも重要で、特に穴の周囲の長さと材料の厚さが重要です。パンチ力は、穴の周囲の長さの合計と材料の厚さに正比例し、厚い材料ほど大きな力が必要となります。

パンチとダイのクリアランスを含めた設計は、必要な打ち抜き力に大きく影響します。クリアランスが適切であれば、効率的な打ち抜き加工が可能になり、パンチ先端にかかる過大な力が最小限に抑えられるため、摩耗や破損が減少します。逆に、クリアランスが不十分だと、刃先の品質が悪くなり、工具の摩耗が進みます。穴の形状や大きさ、ダイの角の半径も、パンチ力に影響します。

工具の摩耗、パンチとダイ間のギャップの変動、潤滑条件などの変数を考慮するため、計算にはしばしば安全係数が含まれます。この係数は、計算された力がこれらの変動に対応するのに十分であることを保証します。

パンチ力(F)の基本的な計算式は以下の通りである。

ここで、( K ) は安全係数、( L ) は周囲長、( t ) は材料の厚さ、( τ ) は材料のせん断強さである。あるいは、引張強さ(( σb ))は、せん断強度のデータが入手できない場合に使用できる:

アンロード力、押し出す力、排出力などの付加的な力も考慮する必要があります。これらの力は、材料の機械的特性、ワークピースの形状とサイズ、金型間のクリアランス、潤滑条件に依存します。

最後に、パンチ素材の硬度と圧縮強度は、工具の寿命にとって重要である。破損を防ぐためには、パンチ材料の圧縮強度の60%以下にパンチポイント荷重を抑える必要がある。熱処理や窒化やPVDコーティングのような表面処理は、工具の硬度と耐摩耗性を高めることができるが、これらの処理は工具の寿命を維持するために必ずしも必要ではない。

これらの要素を考慮することで、エンジニアや金属加工業者は、必要な打ち抜き力を正確に判断し、適切な機械を選択し、効率的で信頼性の高い打ち抜き作業のための金型を設計することができます。

打ち抜かれる材料の種類は、せん断強度、引張強度、材料特性のばらつきにより、必要な打ち抜き力に大きく影響します。せん断強度は主な要因であり、異なる材料によって大きく異なります。例えば、軟鋼のせん断強度は通常、極限引張強度(UTS)の70~80%ですが、アルミニウムのせん断強度はUTSの約50%です。ステンレス鋼と銅合金のせん断強度は、特定の合金によりますが、UTSの50%から90%まであります。

正確なせん断強度のデータが得られない場合、技術者はUTSを代用として使用することがありますが、これは必要な打ち抜き力を過大評価する結果になることがよくあります。さらに、材料の種類によって影響を受けるパンチとダイの間のクリアランスは、打ち抜き力に影響します。クリアランスが狭いとパンチの抵抗や摩耗が大きくなりますが、材料の厚みや引張強さに合わせて最適なクリアランスを設定することで、これらの問題を軽減することができます。

パンチ力(Fp)は式で計算できる:

ここで、( L )はパンチ先端のプロファイル長さ、( t )は材料の厚さ、( st )は材料のせん断強さである。

材料の種類はパンチ先端圧力(Ft)にも影響し、標準的なショルダーパンチの場合、次のように計算される:

工具材料の選択は、打ち抜く材料に影響され、工具鋼によって耐摩耗性、耐衝撃性、靭性が異なります。パンチ先端の破損を防ぎ、工具寿命を最適化するためには、パンチ素材と加工条件に基づいて適切な工具材料を選択することが極めて重要です。まとめると、材料の種類はせん断強度、引張強度、必要なクリアランスに影響し、これらはすべて、パンチ力を正確に計算し管理するために不可欠です。

はい、パンチング力計算機は様々な材料に使用できますが、各材料に固有のいくつかの重要なパラメータを調整する必要があります。計算の主な要因は材料のせん断強度で、これは材料によって大きく異なります。例えば、軟鋼、ステンレス鋼、アルミニウム、銅合金のせん断強度はすべて異なり、通常は極限引張強さ(UTS)のパーセンテージで表されます。

パンチ力の一般的な計算式は以下の通り:

ここで、( F ) は打ち抜き力、( L ) は打ち抜かれる穴の周囲長、( t ) は材料の厚さ、( \tau ) は材料のせん断強さである。

計算を簡単にするために、材料係数(K)を使用する計算機もある。例えば、軟鋼の係数は1、ステンレス鋼の係数は1.5、アルミニウム、銅、真鍮の係数は0.6程度である。

例えば、せん断強度400MPa、厚さ5mmのステンレス鋼に直径3mmの穴を開ける必要がある場合を考えてみましょう。まず、穴の外周を計算します:

(π x3= 9.42)mm

そして、公式を適用する:

これらの計算は有用な推定値を提供しますが、実際の結果はパンチの切れ味、潤滑、パンチングマシンの状態などの要因によって影響を受けます。したがって、計算値は目安として使用し、実際の経験と専門家の判断で補完し、必要であればエンジニアに相談することが重要です。

金属加工における打ち抜き力の計算式は、材料のせん断強さ、材料の厚さ、打ち抜く部分の外周の関係から導き出される。主な計算式は以下の通り:

どこだ?

剪断強度が不明な場合、剪断強度は一般的に引張強度の50~70%であると仮定して、材料の引張強度( T )を用いて近似することができる。このような場合、式は次のようになります:

例えば、厚さ3/16インチ、せん断強さ60,000 PSIの鋼板に1/2×5/8インチの長方形の穴を開ける力を計算する:

穴の周囲を計算する:P=2x(0.5+0.625)=2.25インチ

パンチ力を計算する:F= P x t x S = 2.25 x 0.1875 x 60,000 = 25,312.5 1bs

材料の種類、パンチとダイ間のクリアランス、潤滑などの追加的な要因は、実際に必要な打ち抜き力に影響します。これらは、経験式や異なる材料や条件に対する特定の係数を使用して調整することができます。