鉄の耐久性を高める方法を考えたことがあるだろうか?QPQ処理がその答えかもしれません。窒化と酸化を組み合わせたこの革新的なプロセスは、40Cr鋼の耐摩耗性と耐食性を大幅に向上させます。この記事では、QPQがクロムめっきやイオン窒化のような従来の方法よりも優れており、様々な産業用途で優れた選択肢となっていることをご紹介します。QPQの背後にある科学について学び、QPQが金属部品の寿命と性能をどのように向上させるかをご覧ください。

QPQ処理の技術的プロセスは以下の通りである:

脱脂・洗浄→予熱→塩浴窒化→塩浴酸化→脱塩・洗浄→乾燥(研磨→塩浴酸化→脱塩・洗浄→乾燥)→油浸。

QPQ(Quench-Polish-Quench)技術は、窒化処理と酸化処理を組み合わせたものです。窒素と酸化を組み合わせることで、基材表面の耐摩耗性と耐食性を高める塩浴処理です。

この技術は、浸炭焼入れ、イオン窒化、窒化処理に代わる技術としてよく使用される。 クロムめっき.製品の耐摩耗性と耐食性を向上させ、硬化変形のリスクを低減する。

QPQ技術は、工学機械、計測機器、軽化学工業などの分野で幅広く応用されている。本研究では、耐摩耗性と耐食性に優れた 40Cr鋼 をQPQ処理後に評価し、グロー・プラズマ窒化処理、酸化処理、クロム電気めっき処理と比較した。

この研究で使用された試験材料は 40Cr鋼 焼入れ・焼戻し後の硬度は約274HVであった。金属組織はワイヤーカットで作製し、寸法は摩耗試験用がφ30mm×10mm、耐食性試験用がφ10mm×100mmとした。試料には、表1に示すように別々の番号を付けた。

熱処理を行う前に、試料の表面を粗さ1.6μmになるように研磨し、無水アセトンで洗浄した後、きれいな水ですすぎ、乾燥させた。各熱処理のプロセスパラメーターを表2に示す。

QPQ処理および酸化処理後の試料表面は黒く、クロムめっき処理後は銀色で光沢があった。 窒化 シルバーグレーだった。

表1 異なる熱処理のサンプル数

| サンプルカテゴリー | QPQ処理 | 酸化 | クロムメッキ | イオン窒化 |

| 金属組織試験片 | アル | – | – | dl |

| 摩耗試験片 | a2 | b2 | c2 | d2 |

| 耐食性試験サンプル | a3 | b3 | c3 | d3 |

表2 40Cr鋼の熱処理プロセスパラメータ

| サンプル | 仕上がり | 熱処理プロセスパラメーター |

| al,a2,a3 | QPQ処理 | 予熱(360℃×30分)+窒化(630℃×120分)+酸化(380℃×30分) |

| b2,b3 | 酸化 | タンク溶液(NaOH:NaNO2=2:1)、酸化(140℃×20分) |

| c2,c3 | クロムメッキ | 浴溶液(CrO3250g/L+H2SO4:3g/L)、 クロムめっき (55度×50A/dm2) |

| d1,d2,d3 | イオン窒化 | グロープラズマ窒化(520℃×20h) |

様々な熱処理を施した金属組織検査用試料(a1、d1)を、目の細かいサンドペーパーで光沢が出るまで研磨する。これは、金属組織検査と硬さ測定のために行う。

金属組織インレーの後、浸潤層の表面からマトリックスまでの硬度勾配を測定する。

試験に使用した微小硬度計の試験力は0.098N(10gf)、保持時間は10秒である。

準備した金属組織サンプルを4%硝酸とアルコールの溶液で腐食する。試料を乾燥させた後、4XB金属組織顕微鏡で構造を観察する。

リングブロック摩耗試験機M-2000Aは、様々な熱処理を施した摩耗サンプル(a2、b2、c2、d2)の摺動摩耗試験を行うために使用されます。

摩擦ペアには、硬度57HRCのGCr15スチール製テストリングを使用。リングの外径は40 mm、回転速度は200 r/min、荷重は100 N、総摩耗時間は30分である。

磨耗した試料を調製するには、試料の表裏両面をアセトンで繰り返し洗浄し、乾燥させる。0.1mgの精度を持つ電気光学分析天秤を用いて、試料の重量減少を測定する。

改訂版

GB/T10125に準拠し、KD60塩水噴霧試験機を用いて、熱処理工程の異なる試料(a3、b3、c3、d3)に対して中性塩水噴霧試験を実施する。

試験に使用した腐食媒体は、5% NaClを含む生理食塩水で、pH値は6.7である。

試験室内の温度は35℃、ノズル圧力は83kPa、観察時間は24時間とした。

間欠噴霧時間は8時間、停止時間は16時間。

表3は、さまざまな加工を施した40Cr鋼の硬度分布を示している。

表3に示すように、QPQ、イオン窒化、クロムめっきを施した後の表面硬度は、それぞれ711HV、525HV、703HVに達した。硬度勾配は、表面から基材に向かって徐々に減少している。

酸化膜が非常に薄いため、酸化処理後の試料の硬度を測定することはできない。目の細かいサンドペーパーで研磨した試料表面には酸化皮膜が存在しない。

表3 微小硬度試験結果

| 地表からの距離 | 0 | 100 | 200 | 300 | 400 | 500 |

| イオン窒化の表面硬度 HV | 525 | 462 | 375 | 310 | 274 | 274 |

| QPQ表面硬度HV | 711 | 303 | 300 | 274 | 273 | 270 |

| クロムめっき表面硬度HV | 703 | 274 | 274 | 273 | 274 | 273 |

| 酸化表面硬度HV | – | 274 | 274 | 274 | 273 | 274 |

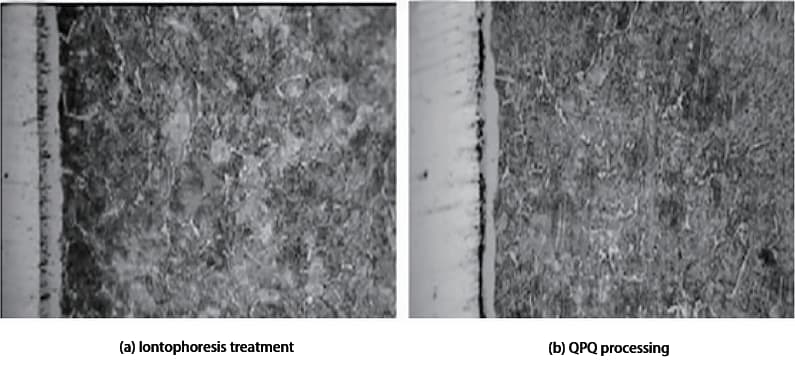

図1aおよび1bは、それぞれイオン窒化処理およびQPQ処理後の40Cr鋼の金属組織写真である。

クロムめっきと酸化処理後の試料の金属組織を調べる必要はない。クロムめっき後の試料の皮膜構造は純クロムであり、酸化処理後の表面は非常に薄い黒色のFe3O4 酸化膜。

図1 異なるプロセスで処理した40Crの金属組織

図1に見られるように、QPQ処理とイオン窒化処理の窒化層はいずれも化合物層と拡散層からなり、図中の白い帯は化合物層を表す。

QPQ処理の場合、表面の酸化膜の量が多すぎて、金属組織顕微鏡では観察できない。

イオン窒化処理時間はQPQ処理の7倍であるにもかかわらず、形成された化合物層の厚さはQPQ処理の化合物層の約半分である。

化合物層の均一性に関して、図1はQPQ処理後の窒化層の構造がより均一であることを示しているが、イオン窒化処理後の試料の構造は均一ではない。

表4は、前述の摩耗試験条件下で異なるプロセスで処理した試料の摩耗値を比較したものである。

表4に見られるように、30分間試験におけるQPQ処理試料の摩耗値は少なくとも1.9mgである。

QPQ処理試料の耐摩耗性は、クロムめっき試料の1.45倍、イオン窒化試料の4.32倍、酸化試料の7.9倍であった。

QPQ処理試料の耐摩耗性が著しく向上していることは明らかである。

表4 すべり摩耗試験の摩耗値の比較

| シリアル番号 | 加工方法 | 硬度 HV | 摩耗値/mg | 相対磨耗率 |

| 1 | QPQ処理 | 711 | 1.9 | 1 |

| 2 | クロムメッキ | 703 | 2.75 | 1.45 |

| 3 | イオン窒化 | 525 | 8.2 | 4.32 |

| 4 | 酸化 | – | 15 | 7.9 |

表5は、記載した耐食性試験条件下で、異なるプロセスで処理した試料の中性塩水噴霧試験の結果を示している。

表5に見られるように、QPQ処理した40Cr鋼試料の耐塩水噴霧腐食性は、クロムめっき試料の3.2倍、イオン窒化試料の8倍、酸化試料の32倍であった。

これは、QPQ処理後の鋼部品の耐食性が著しく向上したことを示している。

表5 中性塩水噴霧試験の耐食性比較

| シリアル番号 | 加工方法 | サビ開始時間 | 相対的な耐食性の比較 |

| 1 | QPQ処理 | 256 | 1 |

| 2 | クロムメッキ | 80 | 0.31 |

| 3 | イオン窒化 | 32 | 0.13 |

| 4 | 酸化 | 8 | 0.03 |

QPQ処理工程では、40Cr鋼の表面に高濃度のFe2~3N窒化物層と緻密なFe3O4酸化物皮膜が形成される。この種の化合物層は高い硬度と耐摩耗性を持つが、クロムめっき層の結合強度は十分ではない。

摺動摩耗試験では、クロムめっき層が剥離しやすく、QPQ処理に比べて耐摩耗性が低下する。しかし、クロムめっきの耐摩耗性は、イオン窒化後の表面の低窒素合金組織よりも優れている。

酸化後の表面は薄いFe3O4酸化皮膜しかなく、硬度が低く、防錆効果しかない。

QPQ処理後の試料の高い耐食性は、主に高耐食性のFe2~3N化合物層と表面の緻密な酸化皮膜によるものである。酸素はより深い化合物層まで浸透し、さらに不動態化して表面に高い耐食性をもたらす。

(1) 40Cr 鋼の QPQ 処理により、高濃度の Fe2 ~ 3N 窒化物が形成され、緻密な Fe3O4 表面に酸化皮膜を形成することで、表面の微小硬度、耐摩耗性、耐食性が大幅に向上する。

(2) 40Cr鋼表面の耐摩耗性と耐食性は、QPQ、クロムめっき、イオン窒化、酸化処理の順に低下する。