焼入れに使用する冷却媒体が、なぜそれほど重要なのか不思議に思ったことはありませんか?適切な焼入れ冷却媒体の選択は、金属部品の内部品質と形状を左右します。この記事では、焼入れ媒体の特性、冷却性能、実際の応用例など、焼入れ媒体の選択に影響する要因を探ります。最後には、熱処理部品の歪みを最小限に抑えながら、最適な硬化を確保する方法をご理解いただけるでしょう。

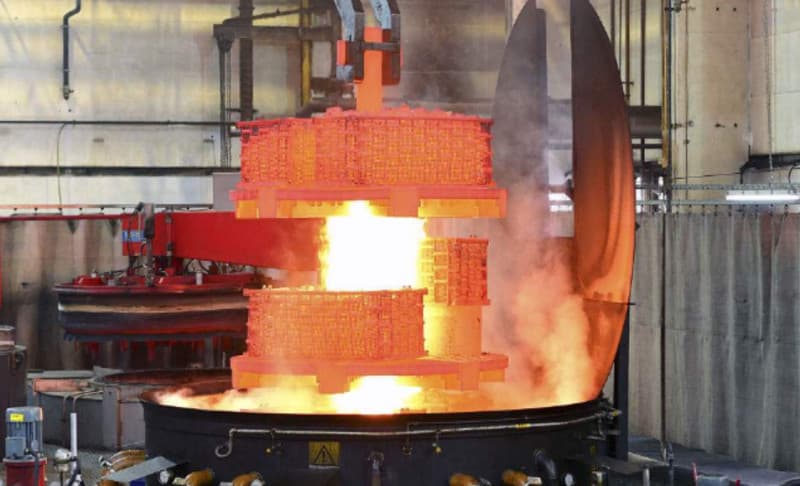

焼入れは熱処理工程の中で最も重要な段階であり、焼入れされた部品の内部品質と歪みの程度を決定する。

焼入れ冷却技術は、熱処理技術の進歩に伴い、絶え間ない進歩を遂げてきました。しかし、このような進歩にもかかわらず、冷却プロセスは、その瞬間的な性質と観察と測定の限界のために、複雑で困難なままです。その結果、焼入れ冷却は依然として謎に包まれています。

長年、機械産業は「冷重視、熱軽視」の傾向にあり、冷間加工に重点を置き、熱間加工の重要性を軽視してきた。一方、熱処理業界は「熱を重視し、冷を軽視する」傾向があり、加熱に重点を置き、冷却の重要な役割を無視している。これは異常な現象であり、問題である。

熱処理における豊富な経験をもとに、焼入れ冷却媒体の理解と選択に関する私の洞察をお伝えしたいと思います。

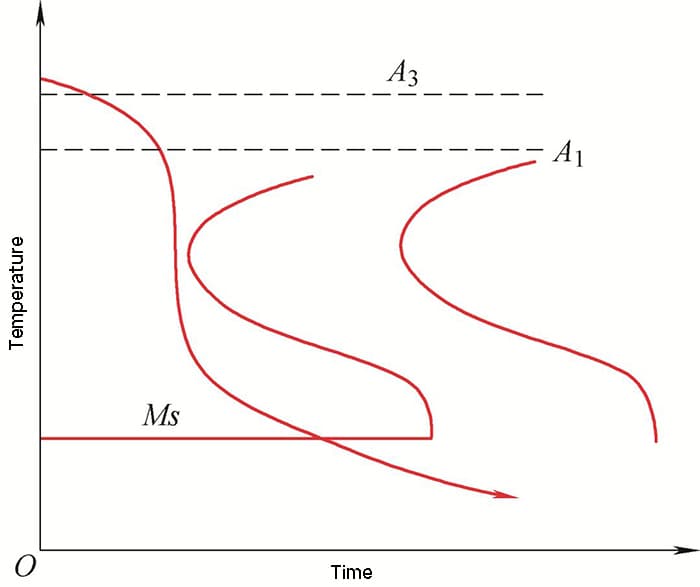

理想的な冷却速度 "という用語は、ノーズで予想される冷却速度のことである。 Cカーブ この冷却速度は、特定の材料と急冷された部品に対す るものである。この速度は、臨界冷却速度よりも高くする必要がありま す。臨界冷却速度は、ワークピースを確実に冷却するた めに最低限必要な速度です。 マルテンサイト 変革に成功した。

他の温度範囲、特にマルテンサイト変態(Ms → Mf)時には、冷却はよりゆっくりと行うべきである。これはしばしば、"高温では急冷、低温では徐冷 "の原則と呼ばれる。

それぞれ 鋼種 とワークピースには、"速い "冷却と "遅い "冷却に対する独自の要件がある。図1に示すように、理論的には「理想的な焼入れ冷却媒体」という概念が存在する。

注目すべきは Cカーブ 鋼材の種類によって異なる場合がある。

残念ながら、あらゆる種類の鋼やさまざまなサイズのワークピースの焼入れに適した「理想的な焼入れ冷却媒体」を見つけることはできません。

その代わりに、歪みを最小限に抑え、良好な金属組織を持つ硬質焼入れ部品を得るためには、特定の条件に基づいて適切な焼入れ冷却媒体を選択しなければならない。

図1 理想的な冷却媒体曲線

使用する焼入れ冷却媒体は、安定したもので、使用中に分解、劣化、老化しにくいものでなければならない。

焼入れ油や有機溶剤の経年劣化の程度はさまざまで、定期的に調整、更新、メンテナンスを行うことが重要である。

加工中にソフト・スポットやブロックが形成されるのを防ぐため、加工物のさまざまな部分や表面をできるだけ均一に冷却することが極めて重要である。 焼き入れ工程.

焼入れ後は清潔に保ち、容易に洗浄できるようにし、被加工物を腐食させないようにする。

焼入れ工程では、煙、有毒ガス、刺激性ガスが大量に発生することはなく、焼入れ後の廃液が環境汚染につながることもない。

焼入れ工程で使用される冷却媒体は可燃性でも爆発性でもないため、安全に使用できる。

焼入れに使用する冷却媒体は、高品質であるだけでなく、リーズナブルな価格でなければならない。しかし、あまりに高価なものだと、熱処理事業者の受けが悪くなる可能性がある。

焼入れ冷却媒体の冷却性能に影響を与える要因はいくつかあり、大きく9種類に分類できる。

焼入れ冷却媒体の冷却能力は、温度が変化するにつれて変化する。水と水性冷却媒体の冷却能力は、温度が上昇するにつれて低下し、油浴と塩浴の冷却能力は上昇する。

温度が上昇すると、媒体の流動性が向上し、熱放散が促進され、冷却能力が高まる。その結果、ワークピースの具体的な冷却温度要件を理解することが不可欠となる。

表面張力は冷却速度に直接影響します。一般的に、表面張力の低い急冷冷却媒体は、急冷部品の表面に密着し、迅速な熱放散と冷却能力の向上を可能にします。

冷却媒体を攪拌することで、熱伝達率を高め、蒸気膜を素早く破壊し、冷却速度を速め、急冷された部品が均一に冷却されるようにすることができる。

熱伝導率は熱伝導率とも呼ばれ、物質の熱伝導能力を表す物理的特性である。熱伝導率が高いほど、その物質の冷却能力は高くなる。

焼入れ冷却媒体の比熱容量が高いほど、冷却速度は速くなる。

粘度は、液体が流動する際の液体分子間の摩擦力を表す。粘度の高い急冷却媒体は流動性が悪く、対流熱の放散が妨げられ、冷却能力が劣る。逆に粘度の低い急冷却媒体は冷却効果が高い。

気化熱」とは、一定の温度で単位質量の液体を気体に変えるのに必要な熱量を指す。

水は化学的安定性が高く、熱容量も大きく、室温では鉄の8倍である。

沸点が低いにもかかわらず、水の気化熱は温度が上がるにつれて減少する。

温度が上がると、水の冷却能力は著しく低下する。

しかし、水温が80℃に達すると、冷却能力は比較的安定し、約0.72の急冷強度を維持する。

冷却性能を変えるには、添加剤を加える。少量の塩やアルカリを水に加えれば、冷却能力を大幅に高めることができる。

ポリビニルアルコールを添加すると、急冷部品の表面に薄いプラスチック膜が形成され、熱伝導率が悪いため冷却速度が低下する。

水に油と石鹸を加えると、懸濁液やエマルジョンが形成され、蒸気膜の形成が促進され、安定性が増し、冷却能力が低下する。

さらに、酸化剤、光沢剤、防錆剤、防腐剤は、急冷冷却媒体の他の特性を変更するために添加されることが多く、それぞれが冷却性能にさまざまな影響を及ぼす。

全体として、添加物の添加はしばしば複数の目的を果たす。

冷却能力に対する環境の影響は見過ごされがちである。同じ温度の媒体でも、冬と夏では冷却効果が異なり、昼と夜では冷却効果が異なる。

熱処理品質事故の多くが、焼入れ冷却媒体の選 択に関連していることを示す証拠は数多くあ る。媒体の不適切な選択または操作は、焼入れされた部品を無駄にする結果となる。

このため、焼入れ冷却媒体の適切な使用は、製品の品質を確保するために不可欠である。どのような媒体を選択するにしても、均一な焼入れ効果を得ることが重要である:

適切な焼入れ冷却媒体は、熱処理技術要件、材料、形状、および焼入れ部品の他の特定の条件に基づいて選択する必要があります。以下の5つの基本原則を考慮する必要がある:

(1) 重要性 スチール中の炭素含有量

炭素はあらゆる種類の鋼において重要な元素である。炭素含有量は鋼の特性や焼入れ効果に大きな影響を与えます。

炭素含有量が0.5%(質量分率)以下の低炭素鋼の場合、塩水、アルカリ水、有機溶剤などを用いて焼入れを行うことができる。

中合金や低合金の構造用鋼は通常、二重焼入れされるか、媒体を用いて比較的低速で冷却される。

高い熱処理を必要とし、焼入れ性が悪い炭素工具鋼は、通常アルカリ浴または硝酸塩浴で焼入れされ、油冷はほとんど使用されない。

(2) 鋼の焼入れ性と焼入れ冷却媒体

鋼の焼入れ性は "C "曲線で判断できる。焼入れ性の悪い鋼は冷却を早める必要があり、焼入れ性の良い鋼は冷却を遅らせる必要がある。

鋼の焼入れ性に基づいて適切な焼入れ冷却媒体を選択することが極めて重要である。

(3) ワーク有効径

鋼の種類によって、焼き入れの臨界直径がある。焼入れされた部品の表面が冷却され ポイントこの場合、媒体の冷却速度は著しく低下し、ワークピース内部の熱も低下する。冷却不足の オーステナイト 被加工物の表面で一定の深さの範囲内では、Ms点以下に冷却することは困難である。

厚いワークピースに対しては、十分な焼入れ層深さを得るために、より速い低温冷却速度を選択すべきである。一方、薄いワークピースには、低温で低 冷却速度の焼入れ冷却媒体を使用することができ る。最大許容冷却速度の分布曲線は、厚いワークは高速で冷却でき、薄いワークは低速で冷却すべきであることを示している。

(4) 焼入れ部品の複雑さ

最小許容冷却速度分布曲線の分析に基づくと、以下のようなワークピースは、冷却速度が低い。 複雑な形状特に内孔や深い凹面を持つものは、焼入れ歪みと内孔を硬化させる必要性を減らすために、蒸気膜の段階が短い冷却媒体で焼入れすべきである。

比較的単純な形状のワークには、蒸気膜ステージがやや長い焼入れ冷却媒体を使用することができる。最大許容冷却速度分布曲線から、複雑な形状のワークの許容冷却速度は低く、単純な形状のワークの許容冷却速度は高いことがわかる。

(5) 許容変形

焼入れ部品は、歪みが少なく、冷却速度帯域が狭いことが望ましい。許容歪みが大きい場合は、広い冷却速度帯域を許容する。許容冷却速度帯域には、一般的に焼入れ硬度を達成できる媒体を使用できる。ワークの冷却速度帯は、等温焼入れまたはステップ焼入れによって短くすることができる。

ワークピースの種類や熱処理要件が異なるため、焼入れ・冷却媒体には数多くの選択肢があります。同じ種類のワークを異なる媒体で焼入れしても、表面硬度が同じになることもあり、適切な焼入れ冷却媒体を選択することは困難です。経済性と合理性の原則に基づき、最適な焼入れ冷却媒体を選択します。

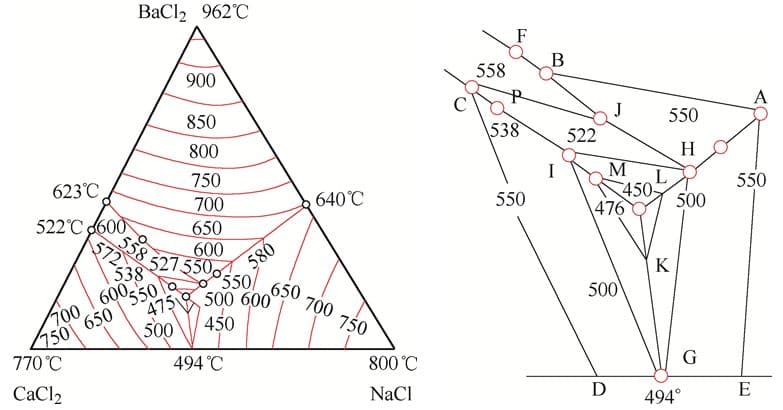

いわゆる中性塩クエンチャントとは、一般に2種類の製剤を指す:

最初のタイプ:50% BaCl2 + 30% KCl + 20% NaCl(質量分率)、融点560℃、使用温度580 ~ 620℃、有効径≤ 20mmに適し、ワーク≥ 7℃/秒の1000 ~ 800℃の温度範囲内の冷却速度を確保し、工具の性能に影響を与えるから共晶炭化物の析出を防ぐことができます。

第二のタイプ48% CaCl2 + 31% BaCl2 + 21% NaCl、融点435℃、使用温度460 ~ 550℃。

相図を図2に示す。バッチ化の都合上、工場では融点440℃、使用温度460~550℃の50% CaC12 + 30% bac12 + 20% NaC1に変更した。

有効径40mm以下の高速度鋼ワークに適用。

この2つの製剤の中性塩は、利用方法が異なる。

週に5日以上連続して炉を開放する場合は、カルシウム系塩を使用することを推奨する。カルシウム系塩は温度吸収能力が強く、空気中で容易に潮解するからである。

小型の焼入れ部品や炉開きの頻度が少ない場合は、バリウム塩が適しています。

図2 CaClClの三元相図2BaCl2 とNaCl

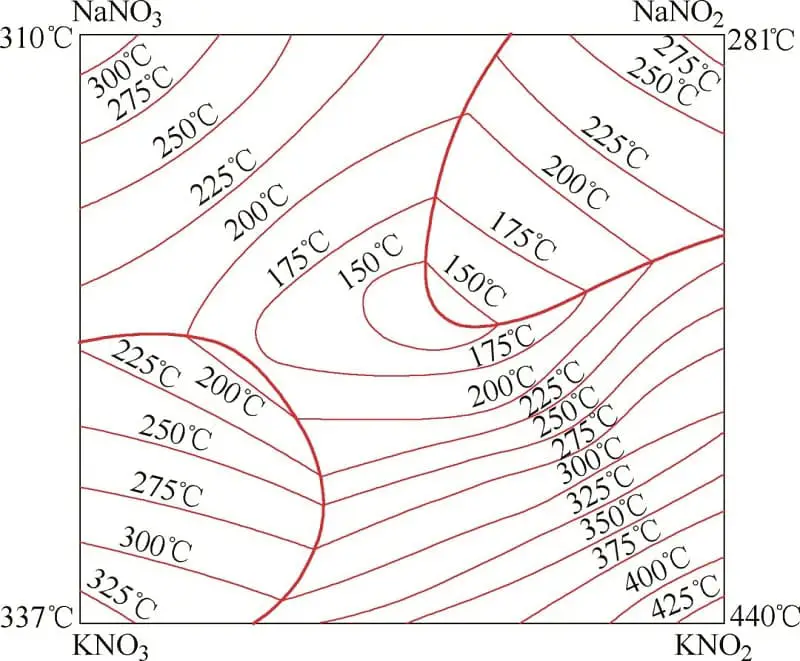

硝酸塩はNaNOの4つの塩を指す。3KNO3NaNO2 およびKNO2.

クエンチャントとしては、単一成分はほとんど使用されず、2~3種の混合塩が一般的に使用される。

式と融点を図3に示す。

最もよく使われる公式は55% KNO3 + 45NaNO2融点137℃、使用温度160-550℃;

50% KNO3 + 50% NaNO2融点140℃、使用温度160-550℃。

この溶液は、低温の急冷に使用される。 合金鋼 製品および高速度鋼や高合金鋼の等温焼入れ用。

大型歯車の浸炭処理後の焼入れ液に硝酸塩浴を採用し、大型歯車の熱処理の課題を解決している企業もある。

図3 硝酸塩系の融解曲線

主に2つの硝酸塩水と3つの硝酸塩水がある。

2つの硝酸塩水は25% NaNO3 + 25% NaNO2 +50%の水で、使用温度は60℃以下である。

45鋼の小型タップ、ダイス、ワークピースの等温焼入れに硝酸塩浴を使用することで、焼入れ割れの問題を解決するだけでなく、比較的均一な焼入れ硬度を確保することができます。

工業生産では、鋭利なコーナーや溝、さまざまな断面サイズを持つ炭素工具鋼の金型がよく使用されます。

望ましい硬度は59~63HRCだが 水冷 はクラックの原因となり、油焼き入れは硬度が十分でないため、どちらかの方法だけでは望ましい品質を得ることは難しい。

硝酸塩浴等温焼入れはこの問題を解決する。この工程では、約200℃の温度で、被加工物の表面に、硝酸塩水中で1s/5mmと推定される白い硝酸塩の気泡が現れます。

その後、ワークは直ちに180℃の硝酸塩浴に入れられ、30~60分間等温焼入れされ、クラックがなく、変形が少なく、要求される硬度を満たすワークが得られる。

の代わりに、沸騰水焼入れを 45 鋼に使用した例もある。 焼き入れと焼き戻し好結果を残した。

直径40mmから80mmの45鋼の場合、840℃に加熱して沸騰水で急冷すると、硬度は約250HBWとなり、均一性が高い。

沸騰水焼き入れは、45鋼の最終熱処理工程として、焼ならし処理に取って代わることができる。

高速度鋼は、従来の焼入れ・焼戻し処理の代わりに、850~870℃の沸騰水で焼入れすることもできる。

軸受鋼 は沸騰水冷却を伴う二重精製処理を受ける。

沸騰水の冷却速度は油よりも遅いため、沸騰水冷却によるクラックの心配はない。

この工程では、最終鍛造直後にベアリング鋼を沸騰水で急冷し、ワークを500~400℃まで冷却した後、水を空冷する。その後 アニール ワークピースを730~740℃で3~4時間加熱し、炉から排出した後に空冷すると、超微細結晶粒と微細炭化物が生成される。

沸騰水焼き入れの用途は他にも数多くあり、個別に挙げるには多すぎる。適切に使用すれば、エネルギーを節約し、効率を高めることができる。

これは、工場で準備される焼入れ冷却媒体の一種で、焼入れ後のワークピースの外観が美しく、耐食性に優れている。

色の異なる2種類の配合がある:

70% NaNO3 + 20% KNO3 + 10% NaNO2その結果、焼入れ後のワークは黒くなる。

70% NaNO2 + 20% KNO3 + 10% NaNO3その結果、焼入れ後のワークは青くなる。

3種類の硝酸塩を所定の割合で均一に混合し、適量の水を加えて過飽和溶液とする。この溶液を40~60℃に加熱して使用する。

PAGはユニークな逆溶解特性を持っており、温度が上がると水への溶解度が低下する。

冷却速度は、溶液の濃度、温度、攪拌を調整することでコントロールできる。

PAGシリーズのクーラントは、水とオイルの中間に位置する急冷能力を持ち、幅広い用途に使用できます。

1960年代に米国で導入されて以来、PAGは熱処理業界で広く使用されるソリューションとなり、炭素鋼や低合金鋼の焼入れ・冷却にアルカリ水や油に取って代わることに成功している。

クエンチングオイルはいくつかのタイプに分類される。 焼入れ油光輝焼入れ油、高速焼入れ油、高速光輝焼入れ油、超高速焼入れ油、真空焼入れ油、傾斜焼入れ油、等温焼入れ油。

焼入れ油には、焼入れ冷却媒体として多くの利点がある一方、欠点も大きい。例えば、油煙を発生させ、環境を汚染し、人体に危険を及ぼすこと、老朽化しやすく、発火しやすいこと、廃油の処理が難しいことなどが挙げられる。

工具・金型産業では、焼入れ油の使用を段階的に廃止し、省エネで環境に優しい新しい焼入れ冷却媒体を開発・採用することが提案されている。

寸法が小さい高硬度鋼はガス焼入れできる。

ガスの冷却能力は、ガスの種類、圧力、流量に依存する。

厚さ20mm以下の高速度鋼メカニカルブレードは、誘導加熱後に直接空冷することができ、63HRC以上の高硬度が得られる。

Cr12タイプの高合金鋼は、空気中で急冷することもでき、冷却速度を向上させるために、ブローイング法で冷却することもできる。

有効サイズが50mmを超えるテンプレートは、水冷銅板で冷却することもできる。

近年、真空高圧ガス焼入れの開発が急速に進んでいる。一般的に使用される冷却ガスには、N2He, H2とAr.

H2は最も熱伝導率が高いが、非常に可燃性が高く、空気と混ざると爆発を起こす可能性があり、安全性に欠ける。また 鋼鉄の脱炭 1000℃を超えると用途が限定される。

N2 は冷却能力に劣るが、価格が手頃で安全なため、ガス焼入れに広く使われている。

熱処理用の焼入れ冷却媒体の選択と使用は、製品の品質と経済的利益だけでなく、企業の存続と成長にも大きな影響を与える。

焼入れを成功させ、変形を最小限に抑え、望ましい性能を達成するためには、企業の焼入れワークピースの材質と性能要件に基づいて、最適な焼入れ冷却媒体を選択することが重要です。