金属加工におけるひび割れは災いをもたらしますが、すべてのひび割れが同じというわけではありません。焼入れ割れ、鍛造割れ、研削割れの違いについて疑問に思ったことはありませんか?この記事では、それぞれの原因、特徴、防止方法について詳しく説明します。これらの違いを理解することで、製造工程でこれらのコストのかかる問題に対処し、回避するためのより良い準備が整います。材料の選択、設計上の考慮事項、精密な工程管理が、部品の完全性を維持する上で極めて重要な役割を果たすことをご理解ください。金属加工品にクラックを発生させず、堅牢に保つ方法をご覧ください。

焼入れ割れは、熱処理中に発生する可能性のある一般的な問題で、複数の原因があります。これらの欠陥を効果的に防止するには、製品設計の段階で防止プロセスを開始することが極めて重要です。これには、適切な材料を慎重に選択し、十分に構造化された設計を行い、熱処理に関する適切な技術要件を提案することが含まれます。

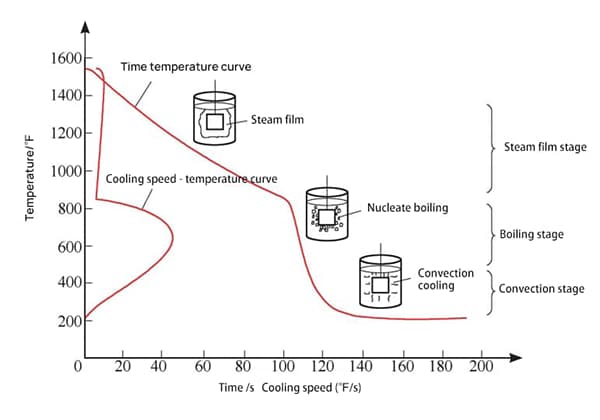

さらに、加熱温度、保持時間、加熱媒体の合理的な選択を含め、プロセスルートを適切にアレンジすることが不可欠である、 冷却媒体冷却方法、運転モード。

炭素は鋼の焼入れ傾向を決定する重要な要素である。そのため 炭素含有量 が増加すると融点 (MS) が低下し、急冷割れを起こしやすくなる。このリスクを最小化するためには、鋼材に要求される強度を維持しつつ、炭素含有量をできるだけ低くした鋼材を選択することが望ましい。 硬さと強さ の特性を持つ。

焼入れ傾向に対する合金元素の影響は、主に焼入れ性への影響に見られる、 MSポイント粒径成長、脱炭。焼入れ性に及ぼす合金元素の影響は、焼入れ割れの可能性にも影響する。しかし、焼入れ性を高めると靭性も高 くなる傾向がある。複雑な形状の部品には、焼入れ性の良い鋼を選択し 急冷媒体 変形やひび割れを防ぐため、冷却能力が弱くなっている。

合金元素はMS点に大きな影響を与える。一般に、MS点が低いほど焼入れ割れの傾向が大きくなる。しかし、MS点が高い場合 マルテンサイト 変態過程で形成された合金元素は自己調質し、変態応力を低減し、焼入れ割れを回避することができる。したがって、鋼を選択する際には、合金元素の量が少ないか、MS点に影響の少ない元素を含む鋼を選択するのが最善である。

最後に、鋼材を選ぶ際には過熱感受性を考慮することが重要である。過熱に敏感な鋼材は割れやすいので、選択の際には細心の注意が必要だ。

セクションのサイズは均一である。

断面寸法が急激に変化する部品の熱処理中、 内部応力 はひび割れの原因となる。このリスクを最小限に抑えるには、断面寸法の急激な変化を避け、肉厚を均一に保つことを推奨する。

必要であれば、用途に必要でない肉厚の部品にも穴を開けることができるが、可能な限りこれらの穴を貫通穴にすることが望ましい。

厚みが異なる部品には、分割設計を使用し、熱処理後に部品を組み立てることができる。これにより 内部応力 そして、ひび割れのリスクを最小限に抑える。

角の丸いトランジション。

角のある部品、 鋭角や溝、横穴は応力集中の影響を受けやすく、ひび割れにつながる可能性がある。このリスクを軽減するには、応力集中のない部品を設計し、鋭角や段差を丸くすることが望ましい。

焼入れ時の冷却速度のばらつきは、形状の要因に起因することもある。冷却速度は、部品の形状によっ て異なり、同じ対象物の異なる部品であっても、 様々な要因によって冷却速度が異なる場合があ る。焼入れ割れを防止するためには、冷却速度の過度な差異を最小限に抑えることが重要である。

局所的な硬化または 表面硬化 の技法がある。焼入れ部品の局部硬度は、その使用条件に基づいて適切に調整されるべきである。

局所的な硬さの要求が低い場合、部品全体に均一な硬さを強いる必要はない。また、鋼の質量効果を考慮することも重要である。

焼戻しをする場合は、割れを防ぐために、最初のタイプの焼戻しの脆性ゾーンを避ける。これらの注意事項を守ることで、割れのリスクを最小限に抑え、焼入れ部品の性能を最適化することができる。

鋼部品の材質、構造、技術的条件が決定されると、熱処理技術者は最適なプロセスルートを決定するためにプロセス分析を行います。

これには、予熱処理、冷間加工、熱間加工の各工程の位置を適切に配置し、加熱パラメーターを決定することが含まれます。工程分析は、熱処理工程が所望の結果を得るために効率的かつ効果的であることを保証するのに役立ちます。

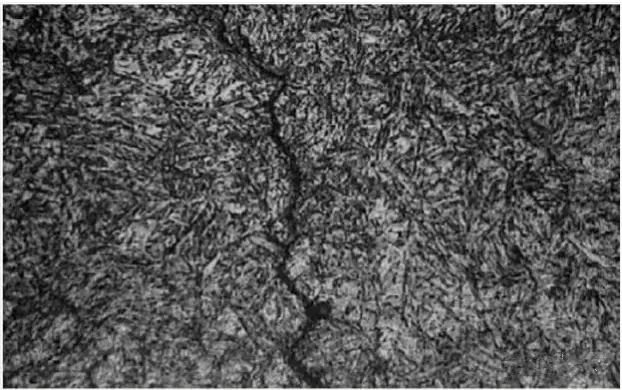

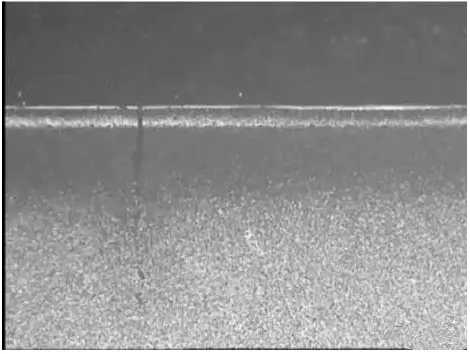

500倍の倍率で見ると、表面は鋸歯状に見え、始めに広い亀裂、終わりに小さな亀裂がある。

顕微鏡分析により、異常な金属介在物とクラック形態におけるジグザグパターンが発見された。4%硝酸アルコールで腐食させた後では、クラックの形態は観察されなかった。 脱炭 ミクロの形態は添付の図に示されている。

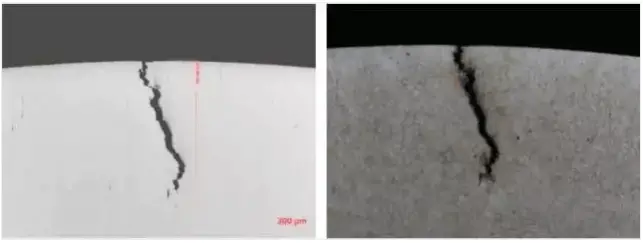

1 #サンプル

製品の割れ目に異常な金属介在物は検出されず、脱炭の痕跡もなかった。クラックはジグザグパターンを示し、焼入れクラックの典型的な特徴を示した。

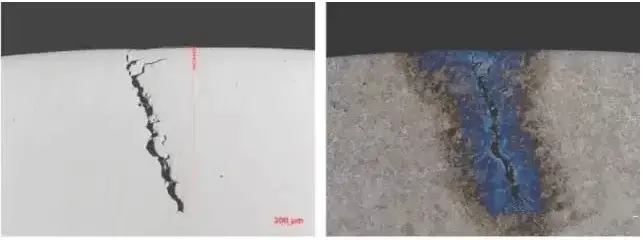

2 #サンプル

結論

サンプルの組成は標準仕様に準拠しており、元の炉の組成と一致している。

顕微鏡検査では、試料の割れ目に異常な金属介在物は見られず、脱炭の兆候も見られなかった。

クラックはジグザグのパターンを示し、クエンチクラックの典型的な特徴を持っている。

素材に起因する典型的なクラックで、エッジは酸化物である。

顕微鏡観察によると、表面の明るい白色の層は二次焼入れ層で、その下の濃い黒色の層は高温焼戻し層と考えられる。

結論

脱炭クラックの有無は、クラックが原材料の欠陥によるものかどうかを判断するのに役立つ。

通常、クラックの脱炭深さが表面脱炭深さと同等かそれ以上であれば、それは原料クラックとみなされる。

一方、亀裂部の脱炭深さが表面脱炭深さより浅い場合は、鍛造亀裂と判断する。