リベットが最小限の使用で突然破損するとどうなるのか?この記事はリベットの予期せぬ疲労破壊について掘り下げ、原因、応力分析、そしてどのようにミスアライメントと外的要因が破壊につながるかを探る。読者はリベットの応力挙動の複雑な詳細と、そのような問題を防止するための適切な組立の重要性についての洞察を得るであろう。最後には、エンジニアリングの実践がどのようにこれらの不具合を軽減し、構造的完全性を確保することができるかを理解することができます。

90時間の運転後、15aフレームとインレットスキンの接合部でリベットヘッドの破損が発見された。

マクロおよびミクロの観察、金属組織学、硬さ試験、疲労応力計算を含む破断面の観察と分析により、リベットの破損は疲労破壊によるものであることが判明した。

リベットで連結されたフレームと表皮の間の取り付け穴のアライメントにずれが生じ、通常の曲げ応力とせん断応力のバランスが崩れ、さらに気流の振動による応力が加わった。その結果、リベットにかかる初期応力が増大し、破断に至った。

破面分析の結果も、リベットの疲労初期応力が高く、膨張応力が低いことを示している。

リベッティングには、簡単な工程と設備、振動や衝撃への耐性、安定した力の伝達、耐久性と信頼性など、いくつかの利点がある。

その結果、リベッティングが一般的な接続方法となっている。

を完成させる。 リベット加工まず、接続された部品の位置を合わせ、適切な位置に配置する。次に、リベット穴を並べ、リベットを挿入する。最後に、工具を使ってリベットの頭を形成し、ロッドを所定の位置に固定する。

荷重は、リベットが接続工具によって引き寄せられるにつれて、コネクタの接触面の摩擦力によって伝達される。

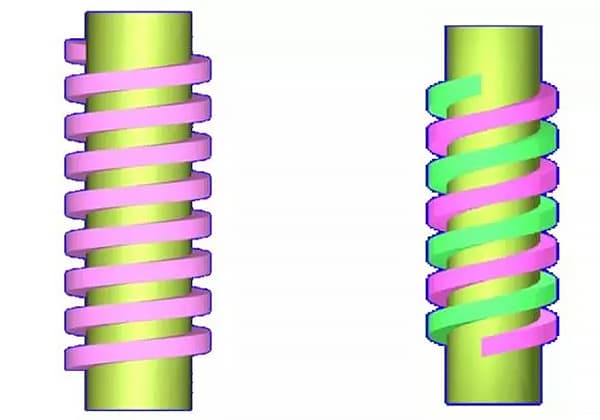

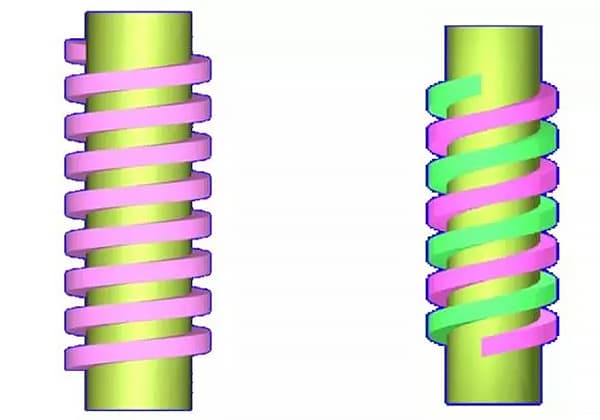

リベットの一般的な応力と破壊のモードは以下の通りである:

リベット設計における2つの主な破損タイプは、リベット・ロッドの剪断と、リベットと連結部品の間の圧縮点における金属の押し出し又は崩壊である。

生産工程において、不適切な熱処理管理は、国内外を問わずリベット破損の主な原因である。これは、粗粒、過焼、又は原料中の脆性相の存在をもたらすかもしれない。

アプセット工程中、リベット頭部の高い剪断強度又は亀裂が発生することがある。異常な外力もリベットの剪断につながることがある。

リベットの疲労破壊は、その接続モード、応力状態、および他の特性のためにまれである。しかし、実用的な工学的用途における異常な組立やその他の応力状態が疲労破壊を引き起こし、締結接続部の破壊を引き起こし、開口変位を増大させることがある。また、近傍のリベットに異常応力が発生し、締結部の疲労破壊に至ることもある。

リベット疲労の破壊分析を行うことは極めて重要である。これは、目視観察、破壊面のマクロおよびミクロ検査、金属組織学、硬さ試験、およびその他の方法によって行うことができる。

破壊面解析と推定結果を組み合わせることにより、本研究は、エンジニアリング・リベット部品の亀裂成長特性と初期等価包括応力を逆転させ、部品の応力特性とサイズのデータ裏付けを提供する。この情報は、破損の根本原因を特定し、実用的な工学的問題を解決するのに役立つ。

15aフレームとインレットスキンの接続部にある最初のリベット頭部が、90時間の使用(130回の離着陸に相当)後に脱落していることが発見された(図1参照)。

リベット材料は、引張強さ390MPa、せん断強さ235MPaの中強度ジュラルミンであるLY10アルミニウム合金である。この材料は、以下のような様々な条件下でのリベット締結に十分な塑性を有する。 アニール焼入れ、老化、高温条件。中強度リベットと構造部品の製造に一般的に使用される。

リベットはヘッドの円弧移行部で破損していた。

側面の損傷から、リベットの直線部における2枚の連結板の接合部が大きく変形していることがわかり、フレームと表皮の間の取り付け穴の同軸度がずれていることがわかる(図2)。

破断したリベットを走査型電子顕微鏡の下に置き、顕微鏡検査を行う。

リベット破断の原因はその外面にある(図3aに見られるように)。

ソースエリアは段差と拡張エッジを示し、円周のおよそ6分の1をカバーする大きな線状ソースを形成している。

原産地では、冶金学的欠陥や加工の痕跡は確認されなかった(図3bおよび3cに示すとおり)。

き裂進展段階では、多数の小さな疲労円弧とストリップが観察され(図3dに見られるように)、き裂は主に疲労によって進展し、全断面積の95%以上を占める。

リベット破断の発生源領域と拡大領域のエネルギースペクトル分析により、異物元素がないことが判明した。

破断源の側面も調べたが、表面の陽極酸化保護膜は無傷であった(図3e)。

リベットの金属組織検査と硬度検査では、金属組織に異常はなく、硬度値も比較的均一であった。

リベットの破断はリベット頭部と円弧の間の移行点で起こり、破断面には多数の小さな疲労円弧と疲労条痕が見られる。

これは、リベットの破損が疲労によるものであることを示している。

破断は、フレーム15aとエアインレットスキンとの接続部である接続構造の最初のリベット打ち位置で起こる。

もしリベッティング工程に異常があれば、最初のリベットはより破損しやすくなり、これはリベッティングにおけるファスナー破損の一般原則と一致する。

一般に、ファスナーとしてのリベットの最も一般的な破壊様式はせん断破壊である。

いつ 疲労破壊 はリベット頭部の円弧で発生し、そのリベット機能がある程度変化していることを示す。

適切な組立の間、リベットと接続板のリベット穴の間に干渉嵌合があるべきで、リベット頭部の円弧移行部での応力は最小か全くない。

観察によると、リベットの直線部分における2枚の連結板の接合部は大きく変形しており、フレームと表皮の間の取り付け穴の同軸度のずれを示しており、その結果、リベットに異常な組み立て応力が生じている。

異常な組立応力と気流振動応力の複合作用の下で、リベットは疲労亀裂を経験する。

破断したリベットの表面は大きな線源を示し、線源領域の大きさは初期応力の大きさをある程度示すことができ、リベットの破断に至る初期応力が大きかったことを予備的に評価することができる。

リベットの亀裂は完全に拡大し、疲労面積は全破壊面積の95%以上を占めていることから、リベットの初期応力は相当なものであったが、拡大応力は比較的小さかったことが示唆される。

リベット破断の位置はリベット頭部の円弧の移行部の応力集中点であるため、交番応力が低い場合、その疲労亀裂も線源特性を示す可能性がある。したがって、リベットが穿孔した包括的な初期応力を推論するために、破断面を定量的に再構成する必要がある。

通常の作業では、リベットは干渉嵌合され、円弧破壊位置での応力は低いか、力がかかっても存在しない。

しかし、リベットは疲労破壊を受けやすく、その主な原因は、接続板の上下運動によってリベット頭部の円弧で経験する曲げの交番応力であり、半楕円形の表面亀裂の形成につながる。

文献にある「一様引張曲げ下における半楕円面き裂」の応力拡大係数モデルを参考に、半楕円面き裂を含む直径Dの丸棒試料を想定している。き裂の長軸を2a、き裂深さの半短軸をbとし、応力拡大係数モデルの中心部の曲げ条件を用いて、一様引張曲げ応力下におけるき裂前縁の応力拡大係数σを算出する(図4)。

したがって、き裂前縁の各点における応力拡大係数は次のようになる:

図.4 半楕円表面き裂と一様張力の丸柱試験片のモデル

リベット定量分析の総合応力データについては、表1と図5を参照のこと。

図5に示すように、最大総合等価応力は、き裂長さの増加とともに連続的に減少し、減少率も減少する。

限られたデータしかないため、ひび割れの長さと応力データの間に線形回帰を当てはめ、式Y=273-10.5xを得ることにより、初期破壊応力を控えめに推定した。

x=0のとき、Y=273MPaはリベットの開始点における最大総合等価応力を表し、これはLY10CZアルミニウム合金の引張強さ(390MPa)の約70%である。

リベット材料はLY10アルミニウム合金であり、R=-1の疲労応力比を経験することに注意することが重要である。材料定数cとnが見つからなかったので、以下の亀裂成長定数を使用した。 LY12 アルミニウム合金の応力比(R=0.25)は、定量的推定における逆推論に使用した。

なお、初期の最大総合等価応力値には誤差が生じる可能性があります。

本研究の主な焦点は、応力解析法を提示することである。

表1 リベットの疲労応力の定量分析結果

| そうだ。 | b/a | B/mm | Y | S/μ | △σ/MPa | σマックス/MPa |

| 1 | 0.31 | 0.53 | 0.987 | 0.08 | 200.9 | 267.9 |

| 2 | 0.71 | 1.40 | 0.782 | 0.08 | 192.5 | 256.7 |

| 3 | 0.81 | 1.78 | 0.782 | 0.10 | 191.5 | 255.4 |

図.5 長さと応力の線形フィット

き裂の進展と上下の連結板の振動変位が一定のままでは、リベットの応力は、き裂先端の応力と同様に徐々に減少する。これは、リベットのき裂伝播の全疲労範囲の95%に相当する。

その結果、リベットの破壊は 疲労破壊 初期応力は高いが、膨張応力は比較的低いという特徴がある。