私たちの機械を支えている縁の下の力持ちについて考えたことがあるだろうか?この記事では、地味なリベットから強力な溶接まで、機械的接続の魅力的な世界を探ります。経験豊富な機械エンジニアである私が、それぞれの方法の長所、限界、応用についてご案内します。最後には、これらの接続が私たちのエンジニアリングの世界で果たす重要な役割をご理解いただけることでしょう。

19世紀から20世紀にかけては、エッフェル塔や自動車の骨組みなど、多くの重要な鉄骨構造物がリベットで接合されていた。20世紀後半には、自動車の骨格など、かなりの数の構造物が溶接された。しかし、航空機の機体や鋼橋のように、軽量化と強度の両方を必要とする構造物もあり、これらにはねじ接合技術が用いられている。

耐力の観点からは、リベットはせん断耐力は優れているが、引張耐力は劣る。ボルト接合は、引張とせん断の両方の強さに耐えることができる。溶接も引張とせん断に耐えられるが、裂けやすい。

ボルト接合は、リベット接合や溶接がそうでないのに対し、取り外し可能な接合である。このため、メンテナンスや部品交換が必要な構造物には、ボルト接続が適している。

品質保証の面では、ボルト接合はリベット接合よりも優れており、溶接よりも優れている。溶接は品質チェックが最も容易でないため、民間航空機では溶接をあまり使用しない。

溶接は材料特性に最も大きな影響を与え、大きな残留応力と変形を引き起こす。これは、橋や自動車には許容できるが、航空機表面のような空気力学的形状には理想的ではない。

コスト面では、ボルト接合はリベット接合や溶接接合よりも高価である。また、重量も増えるため、用途によってはあまり好ましくない。

異種材料の接合(アルミニウムとチタン、複合材とチタン、異なるシリーズのアルミニウム合金など)には、溶接は良い選択ではない。航空機では異種材料の接合は一般的であるため、溶接の適用範囲は深刻な影響を受ける。

土木工事では、信頼性と費用対効果から、ボルト接合と溶接が使用されることが多い。ボルトは最高の信頼性を提供し、特に高強度ボルトの摩擦式接続は、優れた制御と低コストを実現します。

ボルト接合は、現場建設環境での取り扱いが容易である。リベットや溶接のような加熱工程が不要なため、より制御しやすくなります。さらに、ボルト接合は検査が容易で、より高い品質と一貫性を保証することができる。

ボルト接合は、大きな変形や動的荷重の下でも構造的完全性を維持するため、長期間にわたって様々な応力に直面する橋梁に適しています。高強度ボルトを使用することで、接合部の堅牢性と耐久性が保たれます。

PS1: 溶接欠陥 は比較的制御が難しく、その結果、疲労特性が安定しない。

PS2: ホットリベット。 チタン リベットは飛行機にもよく使われている。

補足説明:各接続技術は進歩しており、さまざまなタイプが誕生している。

例えば、リベッティングは片面リベッティングとセルフ・ピアッシング・リベッティングに分けられる。

セルフ・ピアス・リベッティングは現在、自動車産業で多く使用されており、設備は高価である。

片面リベッティングは、主に構造が開いていない状況で使用され、包装業界ではローエンド・アプリケーションである。

飛行機には、より高度なリベッティング技術があり、それを特定するのは難しい。

溶接などの新技術、 レーザー溶接また、攪拌摩擦接合も航空宇宙産業で使用されている。

レーザー溶接は熱影響部が小さく、変形も小さい。

攪拌摩擦圧接のメカニズムは明確には研究されておらず、他の方法とは異なる。 溶接方法.

したがって、溶接は自動車に使われ、リベッティングは航空機に使われるという従来の見方は、もはや正確ではない。

橋梁については、私はよく知らないが、直感的に言えば、こうした大規模な構造物のほとんどはコスト要因を考慮し、重量には敏感ではない。

製作や現場での施工の複雑さを考慮せず、接合方法自体の機械的特性だけを考えれば、信頼性と費用対効果から、ボルト接合や溶接が土木工学で使用される可能性が高い。

ボルトは最高の信頼性を持っており、特に高強度ボルトの摩擦式接続が優れている。エンジニアリングの分野では、より制御可能でばらつきの少ない技術を使用することが常に好まれ、これは低コストと高信頼性の達成に寄与する。したがって、高強度ボルト摩擦型接合は、現在、このようなエンジニアリングの要求に応える理想的な方法である。

伝統的な熱間リベッティングは、取付け前にリベットを加熱する必要があり、これは現場で面倒である。自然冷却過程(焼きなまし)は制御が難しく、強度と信頼性のばらつきにつながる。自己穿孔リベッティングのような最新技術はこれらの問題のいくつかを軽減するが、高い設備費がかかる。

土木工学では、鋼鉄構造物は一般に厚く大きく、使用されるリベットはコールド・リベットとは違う。それらは最初に加熱される必要があり、その後、まっすぐな端がリベッターでグリップに打ち込まれる。

外灘橋とエッフェル塔のリベットがどのように打撃を受けたか、おわかりいただけただろうか!

加熱 > 設置 > 鍛造と成形

土木工学では、鋼鉄構造は一般に厚く大きく、使用されるリベットはコールド・リベットとは異なる。

まず加熱し、まっすぐな端をリベッターで叩いてグリップにする。

この工程では、リベットは実際には熱処理と鍛造の2つの工程を経ている。

現代の工業状況では、熱処理と鍛造のほとんどは冶金工場や機械加工工場で行われている。

熱処理の開始温度や加熱・冷却の速度をコントロールする必要がある。鍛造も高精度の金型を使って完成させる。

現場加工環境では、どちらも低コストでうまくコントロールできないことは明らかだ。

土木工学のほとんどの現場施工では、リベットが形成された後、屋外の自然環境の中で温度が下げられる。このプロセスは実際には"アニール.

焼きなましは鋼の強度を低下させ、延性を増加させる。

しかし、温度計を備えた電気炉で鋼材を加熱し、自動制御装置で温度をコントロールする工場熱処理とは異なる。

エンジニアは、現場で自然に起こる無秩序なアニーリングを好まない。

リベットは部品の中で自然にアニールされ、どの程度強度が低下し、どの程度残留応力が残るかを正確に知ることは不可能である。

雨や強風などのアクシデントに遭遇しても、「焼きなまし」とは正反対の「焼き入れ」を起こすことさえある。

この種のホット・リベットの最終的な性能は非常に多様である。

プロジェクト全体の信頼性を確保するためには、リベットの強度が十分に生かされず、必要なリベットの数が増えて無駄が生じたり、設計が複雑になったりする。

加えて、構造が面倒で、使用前に各リベットを加熱する必要がある。現在、このようなホット・リベットは土木分野ではあまり使用されていない。

現場での溶接は環境要因の影響を受け、亀裂、気泡、スラグの混入、不完全な溶け込みなどの潜在的欠陥につながる。品質管理は困難で、熟練した労働力と高度な検査技術を必要とする。溶接はまた、大きな残留応力と材料の変形をもたらし、構造的完全性を損なう可能性があります。

溶接はとても簡単なものだと思われていたが、鉄骨構造の講義を受けたり、ちょっとした情報を読んだりすると、真実はそうではなかった。その 溶接工程 非常に多くのことが関係しているため、非常に大規模で複雑な問題になっている。プロセス全体が、さまざまな物理的・化学的反応の大きな集合体なのだ。

溶接は専門的な職業であり、高等職業訓練校や専門学校での溶接だけでなく、研究大学での専攻もあります。MARCやNASTRANなど多くのソフトウェアが溶接モジュールを開発し、溶接プロセスをシミュレートしている。土木工学の分野でも、溶接が構造に与える影響を研究している学者がまだ大勢おり、溶接の複雑さを物語っている。溶接は接続部の材料を溶かし、接続部付近の材料も高温に耐える。

したがって、土木現場での施工条件下では、リベットの温度よりも高いため、冷却と再結晶による残留応力は、リベットの温度にまで達する可能性がある。 降伏強度 材料の熱処理による周辺への影響は制御不能で、周辺材料の強度や靭性が変化する。同時に、溶接プロセスは物理的な変化だけでなく、周囲のガスと反応し 溶接剤 残渣が出る。

現場での溶接は一般に手作業で行われるため、ミスの発生は避けられず、その結果、アンダーカット、偽溶接、溶接部などの欠陥が発生する。この種の欠陥は、構造剛性や疲労性能に大きな影響を与える可能性がある。

すべての材料が簡単に溶接できるわけではない。例えばアルミは工場での要求が高く、現場はさらに厳しい。鋼材は土木工事で最も一般的に使用される材料であるが 溶接性 は大きく異なる。高強度と 合金鋼 アルミニウムの酸化物の融点が高いこと、冷却が速すぎること、溶接中の反応などが原因である。

工場環境では、鋼鉄のような素材は、次のような方法で溶接することができる。 アルゴンアーク溶接 など、より多くの設備を必要とする溶接技術がある。しかし、建設現場は単純な環境に限られており、また アーク溶接 が一般的であり、このような材料を溶接するのは非現実的である。

原材料が高張力鋼や普通鋼であっても、工場環境でさまざまな冷間加工や熱間加工を経て得られる。そのため、現場で同じ特性の溶接を行うことはほとんど不可能である。

ボルト接続は、加熱工程が不要なため、現場での管理が容易である。しかし、ボルト穴の正確な位置合わせは非常に重要であり、位置合わせを誤ると、人件費や材料費がかさむことになります。高強度ボルト摩擦タイプの接続では、適切な摩擦力を確保するために、綿密な表面処理と制御された締め付けが必要です。

リベット打ちや溶接に比べ、ボルト締めは、熱処理を制御できない可能性のある加熱工程がなく、現場建設環境においてはるかに制御しやすい。

部品もボルトも工場環境で生産されるので、製品の一貫性はかなり良く、現場でねじ止めできる。耐圧継手はリベットに似ているが、ボルトの強度と一貫性はリベットより優れている。

フリクション・ジョイントは同じではなく、現場施工にはフリクション・コントロールという問題がある。摩擦は、接触面の圧力と 表面粗さしかし、せん断ねじりボルト、トルクレンチ、表面処理技術によって、この問題を解決できるようになった。

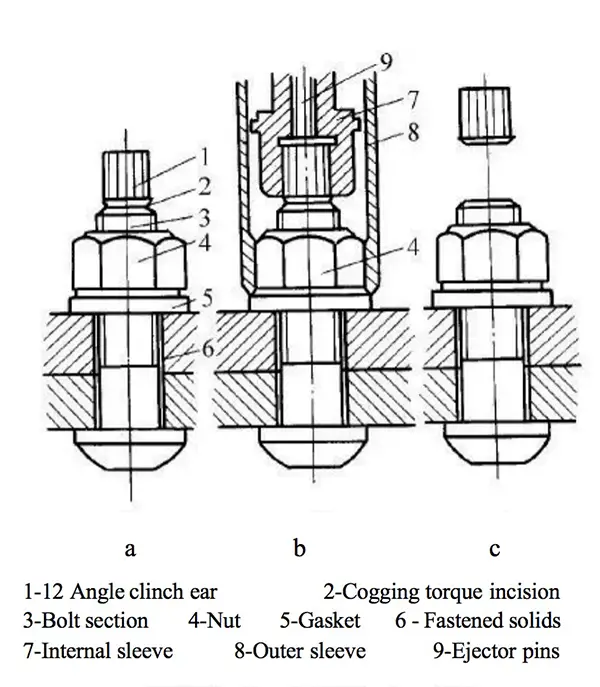

せん断ねじりボルトは、一端に角のないリベットに似た丸い頭部があり、ボルトは他端のスプライン(またはプラムヘッド)を通してねじ込まれる。スプラインとボルトの間には細いくびれがあり、部品とボルトの間の摩擦によって発生するトルクがくびれのねじり限界に達すると、スプラインがねじ切られる。

トルクレンチを使って大きな六角ボルトを締め付ければ、せん断ねじりボルトと同じ効果が得られる。今日は風邪をひいている人がいるからねじりすぎることもないし、今夜は隣の家に行く人がいるから盛り上がりすぎることもない(ボルトが締めすぎると折れてしまう)。

表面処理 は工場でサンドブラストするか、サンドブラスト後に防錆塗料を塗る。

摩擦式接続を使用すると、部材間の力の伝達は摩擦によって行われるため、接続性能は基本的に部材そのものと同等になる。設計コンセプトに最も合致しており、強度、剛性、疲労性能が保証される。

レンチの使い方の図

ボルトコネクションを応援したいと思うか?いいえ!

鉄骨構造物を現場に設置したことのある人なら、誰もがどれほどいらいらするか知っている。 ボルト接続 を設置することができる。

様々な理由(製造誤差、溶接変形、力による変形...)でボルト穴が合わないことがあり、ボルトが1ミリずれることも珍しくない。

ラインハルトのスレッジハンマーでシャーピンを穴に打ち込み、穴を合わせる。

しかし、2つの部品が合わず、ボルトを締めることができなかった。

オンサイト ボーリング と修正すると、部品が弱くなりすぎる可能性がある。

補修溶接やスチールスリーブの補修が必要になることもあるが、これは非常に面倒だ。

多くの場合、コネクティング・プレートは部品同士を直接接続することはできないので、ボルトからねじれたスプラインを切り落とすことをお忘れなく。

これらすべてが、材料使用量の大幅な増加につながる。

ボルトは重量で普通のQ345Q235より高いので、ボルト接続の価格は高すぎる。

溶接の際もそのようなトラブルはなく、位置の違いもあまりなく直接溶接できる。

溶接のもうひとつの利点は、スピードが速いことだ。

同時に、溶接トーチは接続だけでなく切断にも使用できるため、施工ミスを素早く修正できる。

たいていの場合、溶接は板を追加することなく、より少ない材料で部材間に直接行うことができる。

アーク溶接で溶接できる鋼材の強度は、一般にあまり高くない。 溶接強度 は母材よりも高くなる可能性がある。

さらに、溶接エリアは部品全体を完全に網羅しており、十分な安全マージンと信頼性を残している。

そのため、現場での施工では、便利な溶接が一般的な方法となっている。

しかし、特定の環境下で要求される安定した品質を十分に低コストで得ることができない場合、様々な方法を適用することはできない。

現場溶接の品質が不安定なのは、外部環境が制御できず、人間の操作が信頼できないからである。

したがって、溶接を工場環境に移した場合、結果は大きく異なる。

自動溶接機、閉鎖的な作業場、溶接後の矯正、研磨、熱処理などの工程は、溶接変形を調整し、残留応力を低減するのに役立つ。

さらに、大規模な欠陥検出装置は、溶接部の品質を検出して修復するのに役立つ。

つまり、工場環境で非標準的な部品を生産する最善の方法は、やはり溶接なのだ。

リベッティングは、加熱プロセスなど、より優れた技術を使うことによっても改善できる。

以前は木炭炉が使われていたが、現在は渦電流加熱の原理を利用してリベットを素早く加熱する電気炉が登場している。

リベットは加熱され、その後冷却されるため、プレートにかなりの圧力がかかり、プレートを圧縮することができる。

また、リベット自体が比較的靭性に優れているため、動的荷重を受ける構造物に使用されることもある。一部の古い鋼橋の補修には、現在でもリベットを使い続ける必要がある。

例えば、下の写真は広州日報の海珠橋補修に関するニュースから抜粋したものだ。

土木工学のかさばる性質のために、ホット・リベットの使用は現場で減少している。しかし、コールド・リベット(プル・リベットのような)は、ボルトよりも軽量で材料使用量が少ないので、軽い皮や薄い板を接続する場合にはまだ有用である。

さらに、薄い板は溶接が容易でなく、コールド・リベットは異なる種類の材料、特に強度をあまり必要としない接続に適している。土木工学では、コールド・リベットは一般的に薄肉鋼板とプロファイル鋼板の接続に使用され、これらは非常に薄い部品である。一般的な例は、建設現場の仮設フェンスです。

そのため、どの方法で接続するかを検討しなければならない:

各接続のタイプは、アプリケーションの中で独自の範囲を持っています。

航空宇宙のような分野では、リベットの用途はまだたくさんあるが、それは私の分野ではない。

リベットは、第二次世界大戦前の船舶建造では一般的に使用されていたが、現在では時代遅れとなっている。造船業界では時代遅れになっているにもかかわらず、リベット接合は現代の航空機製造でも使われているが、第二次世界大戦前の船舶で使われていたリベット接合とは大きく異なっている。

空虚重量を減らす必要性から、航空機に使用される素材の大半はアルミニウムと複合材である。アルミニウムは溶接が容易ではなく、複合材は溶接ができない。航空機の防水性も考慮すると、航空機の構造にはリベットが最適である。

ボルト接合は、内陸部の建設(建物、橋、クレーン、船舶/海洋プラットフォームの甲板設置設備)で主に使用される。ボルト止め構造は、取り外しは簡単だが、水密性はなく、ボルト自体が錆びやすい(ボルトの溝に水がたまることがある)。

溶接は、今日海洋産業で使用されている(リベットに完全に取って代わる)基本的に唯一の部品接合方法であり、陸上建設でも使用されている。ボルト接合に比べ、溶接は不浸透性という利点がある。リベット接合と比較すると、溶接には高速という利点があり、また現代的な品質が得られる。 溶接技術 の方が信頼性が高い。欠点は分解が容易でないことで、解体時に部品を吹き飛ばしたり切り落としたりしなければならず、原材料の再利用性が損なわれる。

建造速度の遅さに加え、第二次世界大戦前のリベット留め船体構造はソーダクラッカーに例えられ、現代の溶接技術で建造された新型タイタニックはプラスティックの破片に例えられる。

どんな大きな金属構造物でも、実は部品の接続点がカギとなる!

これは船であろうと、飛行機であろうと、乗り物であろうと、ロケットであろうと同じである。

2枚の連結されたボードは、1回限りの複合ボードより強くなることはない。

溶接について:工場での溶接結果に完全に頼ってはいけない。

たとえ 溶接材料 が親材より強ければ、溶接後も境界線上の親材は弱くなる。覚えておいてほしい!

例

実際のプロジェクトを例にとり(私は実例を通して学ぶのが好きなのだ)、門型鋼フレームを使った鉄骨構造の工場ビルを例にとって説明しよう。

一般的な鉄骨構造建築物にリベットを使用するのは高コストで難しいため、溶接とボルト締めについて説明しよう。

クレーン付き工場に対する我々の要求は以下の通りである:

まず、ドアスチールの鉄骨柱と基礎の接合部から説明しよう。

柱のベースは、リジッドジョイントとヒンジジョイントに分けられる。

動力装置の場合、クレーンの動荷重、特に水平制動荷重が全体の不安定を招きやすいため、剛接合にすることが多い。

コラムベースを溶接するかボルトで固定することもできるが、溶接はあまり簡単ではない。

柱脚は柱の下の基礎とつながっているため、溶接が不十分だと、柱脚の強度が不足するなどの問題が生じやすい。 溶接継ぎ目そのため、溶接中のコラムの安定性を確保するのが難しい。

を見るのが怖いのか? 溶接棒 尻を突き出し、ぶら下がった柱を見ながら、手に持って?

次に、梁と柱の接合部について。これは問題ではない。

剛接合であれば、ボルトでも溶接でも構わないが、溶接部は錆びやすいので、鉄骨構造メーカーには信頼性が求められる。

ボルト穴が少しでもずれていたら、すぐに泣くかもしれない。

もう一度言うが、耐風ピラーにはヒンジが必要だ。

だからためらわずに、ボルトを手にして一刺ししてみてほしい。

最後に、ある日工場が故障した場合(ボスは私を殴らないで)、ボルトの接続はいかに簡単か?2人で1日に3つの工場をねじ込み、夜に売ることができる。

まとめると、ヒンジ接続が必要な場合はボルトを使用する。

剛性の高い接続であれば、溶接接続とボルト接続のどちらを選ぶかは、状況、難易度、溶接工の技術レベルによる。

ボルト接合はより簡単で熟練を要しないが、精度と品質管理の面でメーカーに求められる要件が高い。

溶接接続はコストを削減できるが、材料の靭性と溶接工の技能に対する要求が高い。

作業終了後、検査部隊に検査を依頼することになるが、ミスがあればメーカーは不満に思うだろうし、値引きしてくれる可能性だってある。

しかし、ボルト接続に自信があり、政府が工場の土地を取り壊すかもしれないと考えるなら、ボルト接続を使って工場の補償を求め、新しい土地を探して建てることができる。

意見A

プロセス機器に関する基礎的な研究を評価し終えたところなので、感想を述べよう。

リベット打ちとボルト打ちの最大の問題は、軽量化という大きな目標と相反することだ。

ボルトもワイヤーが滑って緩むという問題がある。

リベット打ちもボルト打ちも、単純な原理と実証済みの技術という利点がある。

たくさんある。 溶接の種類摩擦溶接、攪拌溶接、レーザー・アーク溶接を含む。

溶接の利点は、軽量化が図れることだ。

欠点は、金属材料によっては溶接性が悪く、割れや変形を起こしやすいことである。

同じ材料と異なる材料の溶接では、異なる溶接技術が必要になる。

プロセスだけでなく、自動溶接装置の製造も難しい。

意見B

溶接

利点様々な形状に適し、鋼材を節約でき、自動化でき、生産効率が高い。

欠点:品質は溶接消耗品と取り扱いに強く影響される。

リベッティング

利点信頼性の高い力伝達接続、靭性、良好な塑性変形性、品質の確認が容易、動的荷重を受ける構造物によく使用される。

欠点:鉄スクラップと余分な作業が発生する。

ボルトは一般ボルトと高力ボルトに分けられる。

一般的なボルトは取り扱いが簡単で、せん断することはないはずだ。

高力ボルトは、通常のボルトとリベット接合部の両方の利点を含んでおり、現在ではリベット接合部の代わりに使用することができる。

意見C

欠陥のあるリベット部品も容易に観察できるため、航空宇宙、造船、橋梁などの分野で重宝されている。

溶接は高い効率と強度を持ち、機械、設備、自動車製造に広く利用されている。

ボルト接続は分解に便利なため、主に組み立て工程で使用される。例えば、飛行機の窓の溶接はメンテナンスが面倒であり、飛行中の溶接は危険である。

リベッティングは、メンテナンス中に発見された欠陥を簡単に修理することができる。例えば、自動車シャーシの金属構造部品をリベットで固定すると、生産効率と強度が損なわれることがある。

国立競技場(鳥の巣)プロジェクトでは、すべての部品を溶接すると特定の部分に応力が集中し、高所での大量の溶接のために建設が不便になる。最も確実な解決策は、工場で「枝」を作り、現場で組み立てることである。

ある鋲打ちの先生が、日本人が作った鋲打ち橋を、鋲を熱することで修理した。 ガス溶接そして、冷めてからスレッジハンマーで叩き潰す。

橋の内部でひび割れた溶接部を修復するのは、橋全体を壊して溶接し直すことができないため難しい。

意見D

提供された回答は2点を取り上げているだけで、リベットの利点は明確ではない。

ボルト締めは、コネクティングプレートとボルトの両方に優れた靭性と延性をもたらす。

大きな変形があっても耐力を維持し、耐震性も高い。

ノードの負荷がいつ超過するかを観察するのは簡単だ。

溶接部の靭性は低く、特に低温では脆性的な損傷を受けやすい。

施工の際、ボルト締めは溶接ほど便利ではないかもしれないが、施工品質の管理は容易である。

溶接、特に現場溶接では、亀裂、気泡、スラグ、溶接漏れ、未溶融、溶接不良などの欠陥が発生することがある。 ペネトレーション溶接.

溶接要員への要求が高く、施工品質の観察が難しい。

一般的な超音波の技術内容 非破壊検査 は、高強度ボルトのトルク試験よりも高く、設備費と人件費がかかる。

意見E

私自身の直感に基づき、いくつかのコンセプトを説明しよう。

について リベット加工 が最も簡単である。リベット自体は鋳物であり、対象物に穴をあけるだけでリベット止めができる。欠点は、十分に大きな縦方向の衝撃が与えられると、リベットが変形してつぶれてしまうことである。

すべてのネジが自作できるわけではないので、ネジの工程はより複雑になる。ねじのねじ山そのものを旋盤で作る必要があり、接合部の穴も工作機械でマイナスのパターンを彫る必要がある。リベットに比べて、ねじは直接衝撃を受けたときに強い。しかし、長時間の往復振動が加わるとネジが緩むことがあり、特にネジの表面は錆びやすい。

溶接工程は最も複雑である。利点という点では、溶接はスプライスするだけでなく、材料を融合させる。したがって、溶接は強度、水密性、気密性、導電性の面で前の2つのタイプよりも優れていなければならない。

意見F

溶接の欠点:

変形は激しい。 溶接温度 は溶接部での応力集中につながる。そのため、高精度で要求の高い表面接続の多くは、ねじと接着剤を使用している。

検査が難しい。溶接後、欠陥を検出するために特別な検査装置が必要となり、コストアップにつながる。

敷地の制約も問題になる。

分解が難しい。溶接ミスをした場合、接合部を切断して再溶接しなければならない。

接続性能に優れ、さまざまな形や大きさの材料を使用する大型機器の溶接に実用的です。

剛性、総合性能、密閉性に優れている。

オピニオンG

ボルトは簡単に取り外すことができるが、場所を取り、重量も増すため、取り外す必要がない場合は控えめに使用される。溶接は設備と作業時間が必要で、すべての材料が溶接できるわけではない。リベッティングは一般的ではなくなりつつある。

オピニオンH

橋、タワー、建設用ネジのような静止物は、一般的にリベットや溶接で固定されるが、動く物や部品は、動くことでネジが緩む可能性があるため、溶接やリベットで固定される。フライト前にすべてのネジをチェックすることは不可能である。

溶接は最も安定した選択肢である。なぜなら、リベット接合もねじ接合も、2つの部品を摩擦によって接合するものであり、2つの部品の間に並進方向の力がある場合には適さないからである。溶接は、2つの部品を1つのユニットに融合させる。

2つの部品の間に並進方向の力がある場合、互いが背中合わせになっていれば、ネジによる固定を検討することができる。例えば、一方の部品に溝があり、もう一方の部品に凸状のレールがある場合、互いが一致すればネジで固定することができる。原理は、並進の摩擦力をマウントに対する圧力に変換し、支承力と安定性を大幅に向上させることである。

意見

リベット接合は幅広いカテゴリーであり、ボルトは最も一般的なタイプの1つである。ボルト接合や高強度リベット接合は、溶接よりも高い強度が得られるが、コストが高くなるという欠点がある。航空機では、ボムスクリューやハックスクリューなど、通常のスクリューリンクよりも強度が高く軽量なリベットリンクが使用されている。飛行機は高い安全基準が要求されるため、溶接はできず、リベットを使わなければならない。高速鉄道はそれほど高い基準が要求されないので、通常は溶接を使用する。自動車はさらに基準が低く、溶接を使うことができる。ランドローバーのような一部の自動車メーカーは、フルボディをアルミ製にして航空機のようにリベット止めした自動車を作っているが、非常に高価である。

橋梁は私の専門ではないが、高強度鋼を使用しながら軽量化を図る必要があるなど、特殊な要件の場合は溶接ができないことがある。 溶接不良 高強度鋼の性能さらに、海辺の近くでは耐食性が要求される場合があり、耐食鋼は溶接も難しいため、安全性を確保するためにリベットが使われることが多い。

近年、溶接技術は大きな進歩を遂げ、従来の欠点のいくつかに対処している:

メンテナンスと補修を考慮することも、接続方法の選択において重要な役割を果たす:

構造接続の分野は絶えず進化しており、さまざまな工法の強度、耐久性、効率の向上を目指して研究開発が続けられている:

構造工学におけるリベット接合、ボルト接合、溶接接合の選択は、機械的特性、建設条件、品質管理、保守要件、およびコストに影響される複雑な決定である。それぞれの方法には長所と短所があるが、技術と材料の進歩により、その適用性と性能は絶えず向上している。橋梁のような大規模な構造物では、ボルト接合は、強度、耐久性、検査のしやすさのニーズをバランスよく満たし、信頼性と保守性の高いソリューションを提供します。業界の進化に伴い、ハイブリッドで革新的な技術は、構造接続の効率性と有効性をさらに最適化し、より安全で弾力性のある構造を保証します。