ロボットが重量物を持ち上げ、正確に配置し、完璧な連携でシートメタルの迅速な移行を処理する工場フロアを想像してみてください。これがロボットプレス自動化ラインの世界です。この記事では、これらのシステムを非常に効率的で信頼性の高いものにしている重要なコンポーネントを探ります。スタンピングロボット、制御システム、さまざまな自動化装置の重要な役割について学び、これらの先進技術がどのように生産を合理化し、安全性を高めるかについて洞察します。

典型的なロボット・スタンピング・ラインは、通常、以下のコンポーネントで構成されている:

これらのコンポーネントの具体的な配置は、生産工場のレイアウトに基づいてカスタマイズできる。例えば、デパレタイジングカーはパンチングラインに平行または垂直に配置することができます。

プレス加工 ロボットには、高い可搬質量、正確な移動軌跡、信頼性の高い性能など、多くの重要な特徴が求められます。さらに、これらのロボットは、頻繁なスタート・ストップ動作、広い動作範囲、大型ワークへの対応能力、十分な旋回スペースなどの特性も備えていなければなりません。

スタンピングロボットのメーカーは、従来のハンドリングロボットに比べて様々な改良を加えてきた。これらの進歩には、モーター出力やギアの仕様の向上、ロボットアームの延長、足場に設置する構造の普及などが含まれる。

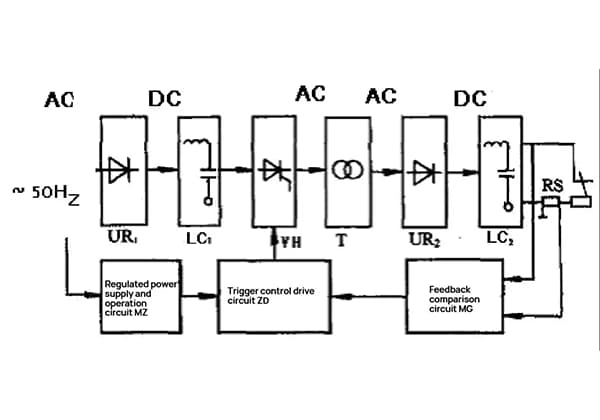

ロボット化されたオートメーションプレスラインの制御システムは、プレス、ロボット、デパレタイザー、クリーナー、オイラー、センタリング装置、二重材料検出装置、視覚認識システム、各種コンベアベルト、同期制御システム、安全保護システム、大画面ディスプレイなど、さまざまなコンポーネントを統合する必要があります。また、このシステムは、工場の製造実行システム(MES)にシームレスに統合できる機能を備えていなければならない。

多くのインテリジェント制御システムの統合を効果的に管理するために、イーサネットと産業用フィールドバス二次ネットワークシステムが一般的に使用されている。場合によっては、フィールドバスシステムはセキュリティを高めるために安全バスを含むこともあります。

現在、3つのデパレタイズ・システムが普及している:

これらのシステムの設計上の特徴は、パレットが移動可能な油圧式昇降トロリーに載せられることである。積み重ねられた材料の高さは、光電センサーでモニターされ、以下の方法で制御されます。 油圧システムスプレッダーは空圧式または電動式で作動し、積み重ねられた原料の近くまで自動的に移動します。マグネットスプレッダーは空圧式または電動式で作動し、積み重ねられた材料の近くまで自動的に移動します。

シリンダーで駆動するバキュームチャックのマトリックスが材料の解体に使われ、バキュームチャックは垂直に移動する。最後に、解体されたシートはマグネットベルトで搬送される。

このシステムの設計上の特徴は、積み重ねられた材料が移動可能な脱スタッキング台車に載せられることである。積み重ねられた材料の高さは制御されませんが、ロボットが材料を吸引する高さは、解梱プロセス中に計算されたシートの厚さに基づいて自動的に調整されます。

マグネットディバイダー用のブラケットは、ディスタッキング台車に取り付けられています。ラックは移動が可能で、自由に調整できるジョイントを複数備えているため、在庫交換時にマグネットディバイダーを在庫の端に手動で位置決めすることができます。

デスタッキング用の真空吸引セットと二重強度試験センサーは、ガントリーロボットツーリングに設置されている。その後、ロボットはシートを個々のピースに分離し、さらに搬送するために格納式トランジションベルトに置きます。

このシステムの設計上の特徴は、積み重ねられた材料が移動可能なデスタッキング台車に載せられることである。積み重ねられた材料の高さは調節されませんが、ロボットはデパレタイズプロセス中に計算されたシートの厚さに基づいて自動的に吸引高さを調節します。

マグネットディバイダー用のブラケットはデスタッキング台車に取り付けられ、この台車は平行移動が可能で、自由に回転できる複数の調整可能なジョイントを備えています。積み重ねられた材料を交換する際には、マグネットディバイダーを積み重ねられた材料の端に手動で位置決めする必要があります。

デスタッキング用の真空吸引セットと二重強度試験センサーは、ガントリーロボットツーリングに設置されている。その後、ロボットはシートを個々のピースに分離し、さらに搬送するために格納可能なトランジションベルト上に置きます。

伸縮可能なベルトコンベヤは、解梱工程が完了した後、個々の板金を搬送するために利用される。コンベアの速度は、洗浄機内を移動するシートメタルに必要な動きを提供するよう調整できる。

ベルトコンベヤの速度は通常、周波数変換によって調整され、洗浄機とオイラーとの適切な同期を確保する。ベルトの長さは、シートメタルが洗浄されておらず、洗浄機が稼動していないときのスペースに合わせて調整することができる。

板金洗浄には、オンライン洗浄とオフライン洗浄の2種類がある。

オンライン・クリーニングは、生産量の多い企業に最適です。車の全周サイズに対応するため、オンライン・クリーニング機の幅は通常4.2mです。

一方、オフライン・クリーニングは、生産初期の単品生産量の少ない企業に最適である。板金洗浄ライン1本で2~3本の打ち抜きラインをサポートでき、オフライン洗浄機の幅は通常2mです。

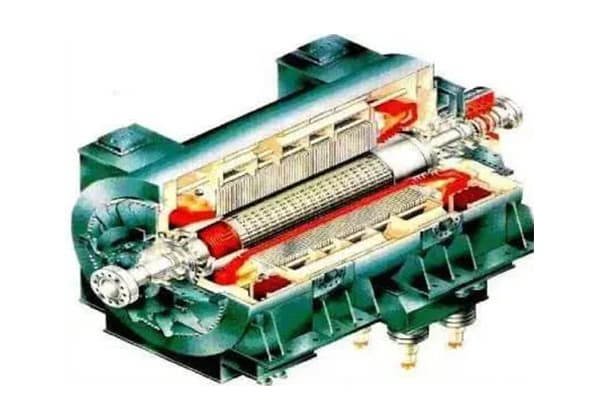

この洗浄機は、フィードローラー、ブラシローラー、スクイーズローラーを備えたローラーシステム、動力・伝動システム、油圧調整機構、洗浄フィルターシステム、クラスターノズルアセンブリ、オイルミストコレクター、潤滑システム、歩行機構、電気制御システムなど、いくつかの部品から構成されている。

主に標準板、非塗装板、亜鉛メッキ板、アルミニウム板、コイルの洗浄に使用される。

洗濯機は自走式で、使用しないときは地上軌道上を簡単に移動できる。ガイドローラー、ブラシローラー、絞りローラーは、それぞれ独立した圧力調整と周波数変換駆動機能を持っている。

圧力と速度を正確に調整することで、摩耗し修理されたローラーシステムは生産ラインと同期した状態を維持します。スクイーズローラーは不織布ラミネートローラーを使用しており、優れたスクイーズ性能とテンション性能を発揮し、傷防止と自己修復機能を備えています。

洗浄オイルタンクには加熱システムが装備されており、最適な給油結果を得るために異なる温度で洗浄媒体を使用することができます。電気システムは、フィールドバス通信機能を備えたPLCによって制御され、パラメータや故障はタッチスクリーンのマンマシンインターフェースで管理できます。

高速絞り成形時のシートの品質を保証するため、プレス成形前のシートに絞り油を塗布することは、自動車工場では一般的な方法です。給油機を備えた自動スタンピングラインでの使用に適しています。

オイラーは、主にオイル注入の前に使用される。 板金製図.ガンユニット、オイル供給・保存ユニット、エアー供給ユニット、シート搬送ユニット、オイルミスト回収ユニット、電気制御ユニット、機械本体から構成される。

オイラーには歩行機構があり、給油が不要な場合はオフラインで移動させることができる。ノズルはデジタル制御されており、シート上の油膜の正確な位置と均一な膜厚を保証します。

周囲温度の変化に関係なく、給油ユニットと保存ユニットは待機状態を維持し、最適な結果を得るために一定の油温を確保する。

シートを金型内に正確に配置するためには、ロボットがシートをピックアップする前に、シートの位置合わせを行う必要があります。一般的に使用されるセンタリング装置には、重力式センタリング装置、機械式センタリング装置、光学式センタリング装置の3つがあります。

重心移動装置:

シートメタルは、ボールが充填された傾斜面上に重力によって位置決めされる。テーブルにはシートインプレイス検査とダブルマテリアル検査が装備されています。

重力式センタリング装置は、ロボットによる直置きには適しているが、洗浄機や給油機を備えた自動ラインには適していない。

機械式センタリング装置:

シートメタルはマグネット式のレザーバッグによってブロックに移動され、3つのシリンダーがフィーダーを駆動してセンターに向かって押し出され、正確な位置決めが行われる。

すべてのフィーダーポジションはティーチングとプログラミングが可能で、センタリング装置はシート材のインポジション検出とダブルマテリアル検出を備えている。

様々なシート材の高速センタリング要件を満たすことができ、デュアルセンター設計は2ピースまたはデュアルモード部品の同時加工に使用できる。

光学センタリング装置:

これは最近開発された技術で、映像処理ソフトを使って写真を撮り、ロボットの軌道を調整することで、板金の位置を自動的に調整する。

シートメタルを金型に正確に配置するという要件を満たすだけでなく、機械的なセンタリング装置の複雑さも解消する。

光学式センタリング装置は、基本的にシートメタルの到達検出と二重強度検出を備えた磁気ベルトコンベヤを使用します。機械的なセンタリング装置と比較して、コストを大幅に削減することができます。

スタンピング用の標準的な6軸ツリーロボットの生産速度は毎分8個である。近年では ロボットメーカー とシステムインテグレーターは、生産性をさらに向上させるために7軸を開発した。

第7軸の追加により、ロボット自動プレスラインの生産速度は毎分12個まで向上し、ロボット自動プレスラインの生産性は、高価な専用ロボットを使用した高速ラインに匹敵する。

自動スタンピング・ラインの生産ペースは毎分10個を超えることもあり、ライン終端のパレタイジング・ステーションには労働力の限界を超えて過大な要求がかかる。

ハイペースでの生産に対応するため、プレス加工された部品はまず転用される必要がある。その後、手動またはロボットでラックに梱包され、最後にフォークリフトで取り出される。