円錐や円筒のような複雑な形が、平らな金属板からどのように作られるのか不思議に思ったことはないだろうか。この記事では、ロール曲げの魅力的なプロセスを探求し、単純な材料を複雑な形状に変えるために使用されるステップと方法を分解します。この重要な工学技術に隠された秘密を解き明かし、機械製造の理解を深めてください。

円筒形と円錐形のワークピースは、そのジェネラト リックス(形状のプロフィールを定義する線)を単一平 面内の回転中心線の周りで360度回転させる回転プロセス を通して成形されます。この基本原理が円錐圧延プロセスを支えています。

円筒形ワークピースの場合、ジェネレーターは回転中心線に対して平行な向きを維持し、その結果、長さに沿って直径が均一になります。対照的に、円錐形ワークピースは、回転中心線に対して特定の角度で傾斜したジェネレーターを備え、長さ方向に直径が変化するテーパープロファイルを作成します。

円筒形と円錐形のワークピースの成形は、3点曲げの原理に基づいている。この方法では、ワークピース上の3つの異なるポイント(2つの支持ポイントと1つの曲げポイント)に力を加えます。円錐圧延では、これらの点は通常3つのローラーで表されます。2つの円錐サポートローラーと1つのプレッシャーローラーです。

ワークピースがこれらのローラー間で回転すると、加圧ローラーが制御された力を発揮し、局所的な塑性変形を引き起こします。この変形が回転運動と組み合わされることで、材料は徐々に所望の円筒形または円錐形に成形されます。ローラーの角度と位置は、特に円錐形状の場合、意図したテーパーと寸法精度を達成する上で非常に重要です。

圧延プロセスには3つのステップがある:

第1ステップ

ロール曲げ加工を開始するには、ロール曲げ機のワークローラーにワークを送り込みます。ロールベンディングマシンは、3本ロールベンディングマシンの場合は3本のロール、4本ロールベンディングマシンの場合は4本のロールで構成されています。

3本ロール曲げ機の場合、1本のロールはワークの上に位置し、上ロールと呼ばれ、ワークの下に位置する2本のロールは下ロールと呼ばれる。

4本ロール曲げ機では、ワークの下に3本のローラーがあり、1本は上ローラーと同じ垂直面にあり、中間の下ローラーと呼ばれ、残りの2本は上ロールの両側にあり、サイドロールと呼ばれる。

の上部ローラー。 ロール曲げ 機械は側面のローラーおよび中間および下のローラーの任意の 2 つのローラーで工作物を曲げることができます。この記事では、2つの下部ロールまたはサイドロールと上部ロールの対称的な配置のみをカバーしています。

第2ステップ:

ロールの第2ステップ 曲げ加工 は、ワークロールを3点曲げ運動で送ることである。場合によっては、上ロールが送りを押さえるのに利用され、下ロールまたは上ロールが送りを押さえるのに利用される。 サイドロール 上向きになる。

説明の便宜上、相対運動の原則に基づき、被圧延材と下部ロールまたはサイドロールは静止していると見なされ、上部ロールは圧下されます。円筒状の被圧延材を圧延する場合、上側ローラーは下側ローラーに平行に圧下します。円錐形のワークピースを圧延する場合、上ローラーは圧下中に下ローラーに対して傾斜します。

縮小が進むにつれて、ジェネレイティブとその近辺の曲率は大きくなる。

第3ステップ

ロール曲げ工程の第3段階は、ワークロールの回転運動によってワークを回転させることである。その間、上ロールの減速は一定に保たれ、その結果、ワークピースの各世代は同じ曲率または曲率分布を持ち、円柱または円錐円柱になる。

でコーンを転がす方法はたくさんある。 板圧延機それぞれ異なる被圧延材に適し、独自の特性を備えています。どのような方法で圧延するにせよ、圧延中に被圧延材のジェネレーターと上ロールのジェネレーターが一致するようにすることが重要です。

円錐シリンダーは、円筒ワークロールの板曲げ機で圧延される扇形鋼板です。圧延工程では、ワークのジェネレータが上ロールのジェネレータと一致するようにすることが重要です。

扇形の動き 鋼板 ワークロール間の運動は、ワークロールの軸に垂直な方向へのワークピース生成部上の各点の均一な運動(円筒形ワークロールの主伝達装置の回転運動がこの運動を実現できる)と、生成部上のある点を通る垂直線回りのワークピースの回転の複合運動と考えることができる。

大きなヘッドをより速く、小さなヘッドをより遅くするために、扇形鋼板に追加のモーメントをかけ、ワークピースとワークロールの間の摩擦に打ち勝つ。これがコーンを圧延する鍵です。

この点を通る鉛直線を中心としたワークピースの回転運動は、最も小さなモーメントを必要とする。

圧延工程でスラストローラ(ブロック)を使用するか否かによって、スラストローラ方式とノンスラストローラ方式に分類される。

ノン・スラスト・ローラ方式には以下の種類がある:

1)パーティションマーキング法

この方法を実行するには、ワークピースのファン表面に複数のジェネレーターを描く。次に、ワークの各ジェネレーターを上ロールのジェネレーターに合わせ、ジェネレーター分割を使用して各ジェネレーターの両側でワークをロールする。

単純ではあるが、これは近似的で不連続な方法であり、効率は低い。

扇形鋼板の回転は、ジェネレーター上の特定の点を通る鉛直線を中心に、ジェネレーターを手動で位置合わせすることで達成される。

2)コーンロール方式:

コーンロール方式は、3つのテーパーローラーを持つワークピースに使用されます。テーパーローラーのテーパーはワークによって決定され、ワークとローラー表面の間に滑りはありません。

テーパーロール(通常は上ロール)を持つアクティブロールと、分割されたスリーブを持つパッシブロールがあります。ワークピース、ローラースリーブ、ローラーコアは互いに摺動します。ロールの数が増えるにつれて、ワークとスリーブ間の摺動は減少します。

扇形鋼板の移動は、コーンローラーを通して直接行われます。コーンローラー方式は、最も効率的でコスト効率の良い方法で、単一品種や大量生産に適しています。

3)クランプロール方式:

一般的に4本ローラーのベンディングマシーンでは、クランプロール方式が採用されています。この方法を実施するには、下部ローラーを傾斜させ、上下のローラーでワークの大端部をクランプし、様々なワークに合わせて下部ローラーの傾斜量とクランプ力を調整する。

扇形の鋼板が、その母線上の特定の点を通る垂直線を中心に回転運動するのは、クランピング・ローラーと被加工物の表面との間の摩擦によって達成される。この方法は簡単ですが、経験が必要で、テーパーが大きい場合やワークが厚い場合は、スラストローラーと組み合わせて使用することがよくあります。

ノンスラストローラー方式は、ワークの板エッジがスラストローラーに接触せず、ベベルエッジを先に作ってから圧延できるという利点がある。ベベルエッジの完全性は、以下の点に影響します。 溶接品質.スラスト・ローラー方式は、特にテーパーが大きかったり厚かったりするワークピースのベベル・エッジを傷つける可能性がある。

しかし、圧延後に円形ワークピースに開先エッジを作ることは非常に困難です。まず開先エッジを作り、それから円錐を圧延するために、シリンダーと円錐の両方の上ロールとして70×3500のアクティブ・ローラーを備えた3ロール板曲げ機で、次のような巻取り装置が設計されています。

3つのセクションから成るコーンスリーブは、タワーのテーパーに基づいて風車タワーの上部ロール用に設計されています。コーンスリーブはキーで上部ローラーにしっかりと接続されています。コーンスリーブの平均厚さは35mmで 焼き入れと焼き戻し.上ローラーとダイナミックに連動する。

2つの下部ローラーの表面は焼き入れされ、オイルシリンダーで駆動される小さなクランプローラーは、2つの下部ローラーの間のスペースに配置することができます。クランプ・ローラーはワークピースと上ロールをクランプし、ワークピースが上ローラーと滑らないようにします。実際の圧延結果は、厚さ26mmの Q345 ワークピース。ワークのテーパーが小さいため、クランプローラーなしでより良い効果が得られます。上ロールも硬化させれば、コーンスリーブの脱着が容易になります。これはコーンローラー方式とクランプローラー方式の組み合わせです。

下ロールが円筒ころで、上ロールがローラスリーブで覆われているため、構造が簡単でコストが低い。スラストローラ方式にはいくつかの種類があります:

1) 転倒側の上ロールにスラストローラをセットする:

スラストローラーは、アキシャルベアリングとラジアルベアリングを介して、上ロール本体と上ロール転覆側ベアリングの間の移行部に取り付けられています。

スラストローラの一部が転倒フレームに挿入され、スラストローラが上ロールと一緒に回転しないように制限される。

スラストローラーは一般的にワークピースの小端板エッジと接触しており、扇形鋼板の、それ自身のジェネレータ上のある点を通る鉛直線回りの回転運動は、スラストローラーとワークピース板エッジとの間の摩擦力によって実現される。

この方法は、板厚が小さく、テーパが大きく、ヘッドスラストローラが小さいワークに適している。

2) 転倒側の下側ロールにスラストローラをセットする:

スラストローラーは、転倒側の2つの下部ローラーベアリングブロックにセットされ、下部ロールベアリングシートの上部に直接固定接続されています。

作業原理は第一の方法と同じで、テーパが大きくヘッドスラストローラが小さいワークピースに適しており、板厚は第一の方法より大きい。

3) 転倒側のフレームにスラストローラーを配置:

スラストローラーは、4本ロール曲げ機のひっくり返った側のフレームにボルトで取り付けられ、スラストローラーの上側平面は、上側ロールの下側ジェネレータよりわずかに高くなっている。

4) 転倒防止フレームにスラストローラーを配置:

スラストローラーは、上部ローラーの両側と転倒フレームに取り付けられ、転倒フレームとマシンフレームの間には短いスライドキーがセットされています。

5) スラストローラーがマシンベッドにセットされる:

スラストローラフレームはベッドにピンで取り付けられ、スラストローラはローラの両側に取り付けられる。

スラストローラーフレームはピンシャフトの周りを回転することができ、スラストローラーはスラストローラーフレーム内で昇降することができる。

6) トランスミッション側のフレームにはスラストローラーが配置されている:

トランスミッション側のフレームの上部ローラーの両側には、大きな取り付け面が配置されている。

プレーンには、スラストローラ装置を固定するためのオプションの内ねじ、台形溝、ピンシャフト、キーなどがあり、ギア装置のワークロールに対する相対位置と方向を必要に応じて変更することができます。

いずれもフレームの低い側に設置される。一般的に、ワークピースが干渉することはなく、スラストローラーはワークロール表面に近接しています。

この方法は、より大きなテーパーとより小さなヘッドスラストローラーを持つワークピースを圧延するために使用することができます。

方法2、4、5、6はいずれも、上ロールの両側に配置された2つのスラスト・ローラーを利用する。

運転中、プレートは2つのスラスト・ローラーに当てられ、供給側のスラスト・ローラーがワークピースにトルクを与え、排出側のスラスト・ローラーがワークピースをガイドする。

スラストローラーの力を受けると、ワークは元の位置からずれる。

ほとんどの場合、ワークピースは1つのギアホイールとしか接触していない。

供給側のスラストローラーがワークにトルクを与え、排出側のスラストローラーがワークをガイドします。ワークが中心線の周りに回転しすぎると、排出側のスラストローラーによってブロックされます。

2つのスラストローラーは、回転モーメントをガイドし、加えるために協働する。

2つのスラストローラーの案内効果は1つのものより優れており、2つのスラストローラーが被圧延材に及ぼす回転トルクは1つのものより大きい。しかし、2つのスラストローラーは上ロールの両側にあります。

工作物の小さい頭部のスラスト・ローラーが小さいとき、工作物を妨げることは容易ではない。2つのスラストローラーを使用すると、ワークピースはより良くガイドされ、それ自身の軸に沿って上下に動くことができます。この結果、プレートエッジの摩耗が少なくなり、保持ホイール表面の焼入れ寿命が長くなります。

2つのスラストローラーを使用する場合、ワークピースとギアホイールの接触は、摩擦に頼るのではなく、より直接的で効率的な半径方向の力を生み出すため、摩擦係数を考慮する必要はありません。

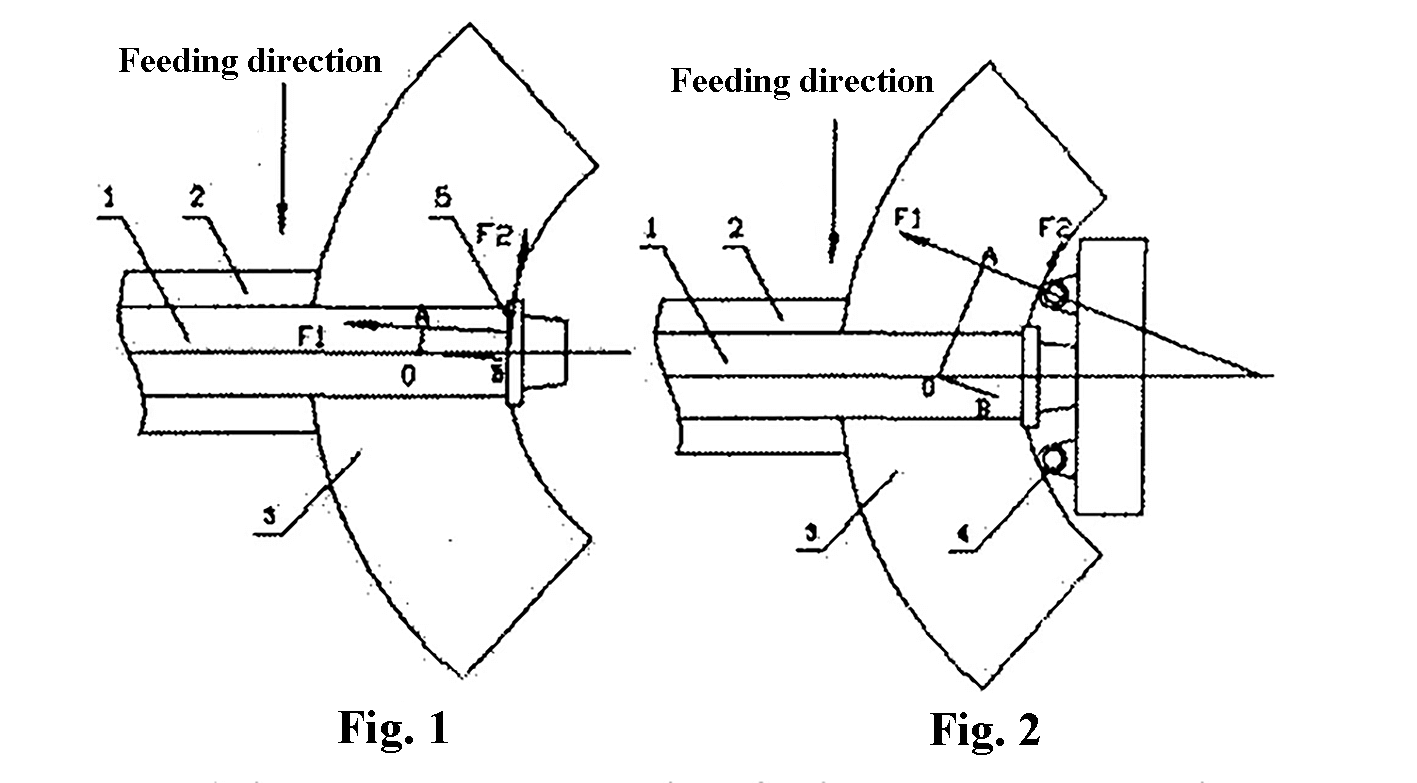

スラストローラーが上ロールから離れれば離れるほど、力の腕は長くなり、回転トルクが大きくなります。これは図1と図2に示されています。圧延コーンチューブの厚さも、ワークピースの小端部により大きなスラストローラーが必要です。

方法6では、スラストローラの両端に軸受ブロックがあり、大きな軸受容量を持つ単純支持梁となっている。一方、方法5では、保持輪は片持ち梁で、軸受能力は比較的小さい。

方法5では、スラストローラーが旋盤ベッド上に配置され、ワークとフレームが干渉しにくくなる。

55×3200の3本ロール曲げ機で方法6を使用し、ハーフコーン角30度の被加工材を圧延した。

ワークと幅広フレームとの干渉を避けるため、スラストローラーとフレームの取付面との間に、下部が大きく上部が小さい高さ1mのブラケットを追加し、ストップホイールを軸方向に沿ってワークロール面に挿入した。

ワークが平らで、スラスト・ローラーが届かない場合、最初にワークを曲げるか、スラスト・ローラーを下方に移動させることで問題を解決できることがある。

スラスト・ローラー方式の欠点は、ワークピースの一端にあるプレート・エッジの損傷である。

スラストローラーは、自軸の周りを回転し、自軸に沿って上下に動くことができ、その表面は、プレートエッジの損傷を軽減するために焼入れされている。

スラストローラーと上ロールの間の距離を広げると、スラストローラーとワークピース間の力が弱まるだけでなく、厚いワークピースにかかる力も大きくなるため、可能であれば長い方のプレート端部をあらかじめ曲げておく必要がある。

摩擦と摩擦係数は、コーンの圧延プロセスにおいて非常に重要な要素です。

ノンスラストローラー方式の場合、クランプローラーを設けなくてもより良い効果が得られるが、これは上ロールと下ロールの摩擦係数が異なるためと考えられる。

厚さ40~50mmの大型プロジェクト用高強度鋼コーンチューブを100×4000の3本ロール圧延機で圧延中 圧延機そして、駆動側のフレームにギヤホイールを取り付けるためのボルトがすべて切断され、プロジェクトは行き詰まった。

私たちの現場での分析と経験によれば、これは共振が原因かもしれない。

摩擦係数と振動数を変えるために、ワークピースとパッシブローラーの間に潤滑油を少し加えることをお勧めします。

これは問題を解決するだけでなく、厚いワークピースの圧延を可能にします。 潤滑油 また、ジェネレーター上の点を通る鉛直線まわりのワークの回転負荷も軽減される。

溶接品質に影響を与えないよう、コイリング後にワーク上の潤滑油を除去する必要があることに留意すべきである。

様々なコーンローリングメソッドにおいて、異なるワークピースに必要な力は、経験的な知識と理論的な計算の両方に依存します。正確な力の見積もりはプロセスの最適化と設備の安全性にとって極めて重要です。

前述の分析から、いくつかの方法では、1つのスラストローラーだけが回転モーメントを被加工物に与えていることが明らかです。このようなスラストローラー間の不均一な荷重分布は、応力集中を引き起こし、装置の故障につながる可能性があります。

この点を事例で説明する:70×3000mmの板圧延機を使用し、60×2000mmの高炉シェルコーンを圧延方法6で圧延した。圧延中に、トランスミッション側フレームの上部と下部の連結ボルトが強度不足のため破損した。フレーム接続設計を改善した後、圧延作業は正常に完了した。この事故は、正確な力推定と堅牢な設備設計の重要性を強調している。

方法1では、スラストローラーは主にローラーとワークピース間の摩擦に頼って力を伝達します。スラストローラーにかかる法線力は通常、摩擦力の数倍であるため、圧延中にワークピースを損傷する可能性があります。このリスクは、薄い材料や柔らかい材料の場合に特に高くなります。

コーン圧延法を選択する際は、以下の要因を考慮してください:

コーン圧延プロセスを最適化する

これらの要因を慎重に評価し、高度なエンジニアリング技術を採用することで、メーカーは製品の品質、プロセス効率、および装置の寿命を確保するために、最も適切なコーン圧延方法を選択することができます。