モーターのベアリングが突然故障する原因は何でしょうか?湿度条件と酸化反応によって引き起こされる錆の腐食は、頻繁に起こる原因です。この記事では、モーターベアリングの腐食の根本原因、性能への悪影響、予防のための実用的な解決策を明らかにします。腐食の問題を早期に発見し、回避可能なこの一般的な問題から機械を保護する対策を実施する方法をご覧ください。

腐食は軸受の一般的な故障モードである。ISO規格の故障解析分類では、腐食は化学変化の一種に分類されています。

一般的なベアリングの腐食は、基本的に、空気中の湿度条件がベアリングの鋼材と反応することによって引き起こされる酸化的変化である。

この酸化がベアリングの軌道面内で発生すると、ベアリングが作動する際に転動体が腐食した部分を通過することになり、騒音や振動の原因となる。

そして、腐食した部分から故障が広がり続け、潤滑が阻害され、周囲のレースウェイと悪循環を形成する。

軌道面の外側で腐食が発生した場合、酸化が進行し続けると、対応するベアリング部品の強度に影響を及ぼし、荷重下でベアリングリングが破断する可能性がある。

一般に、ベアリングの腐食は、ベアリングの非稼動部分、またはベアリングが稼動していないときに発生する。通常、ベアリングの動作表面は、動作中は錆びない。

したがって、頻繁に作動する軸受では、腐食は主に非作動面で起こるが、作動面では、腐食は一般に軸受が休止しているときに起こる。

ここから、次のことが導き出される:

軌道面に腐食の兆候があり、腐食の痕跡が転動体の間隔と一致している場合、軸受の腐食は機械が休止している間に発生した可能性が高い。

この時点で、ベアリングの腐食は、ベアリングが取り付けられる前から始まっていた可能性もあるし、取り付け後、ベアリングが稼動していないときに発生していた可能性もある。

通常、ベアリングは工場を出荷する前に防錆油でコーティングされます。このオイルは、保管中にベアリングを保護します。防錆油が劣化し、転動体と軌道面の接触部に結露が発生すると、腐食が発生しやすくなります。

同様に、モーターのベアリングが使用される際には、通常、潤滑グリースが充填される。

多くの種類のグリースには酸化防止成分が含まれており、グリースはまた、酸化を防止する。 軸受鋼 酸素との接触を防ぎ、一定の防錆効果を発揮する。

一度設置すれば、グリース塗布に問題がない限り、転動体間で軌道面の腐食が発生することはまずありません。

もう1つの状況は、ベアリングの使用環境が非常に湿っている場合であり、グリース中の水分含有量が増加し、ベアリングが空転しているときに転動体間で腐食が発生する可能性がある。

ベアリングの外輪と内輪の表面は、いずれもシャフトとベアリング・ハウジングとの合わせ面であり、通常の条件下では腐食が発生することはない。

しかし、フレッティング腐食が発生した場合は、フレッティング腐食も錆も表面に似たような鉄の酸化の痕跡を残すため、慎重に見分ける必要がある。

ベアリング・リングの端面は、通常、荷重支持に関与せず、必ずしもグリースで保護されていない場合がある。そのため、湿度の高い保管環境や運転環境では、錆が発生する可能性がある。

まず、ベアリングの保管環境を厳密に管理する必要があります。一般的に、湿度が高すぎてはいけません。 ベアリングメーカー.

さらに、ベアリングの梱包は通常そのままの状態で保管する必要があります。破損した包装は、湿気の侵入を防ぐために速やかに覆われるべきである。

防錆油を使用したベアリングの場合、一般的に油を洗浄することは推奨されません。ほとんどのメーカーが使用している防錆油は、様々なグリース潤滑剤と互換性があり、潤滑グリースを直接補充することができます。

軸受は使用直前に開梱し、軸受運転中の周囲温度の変化による結露に注意する。

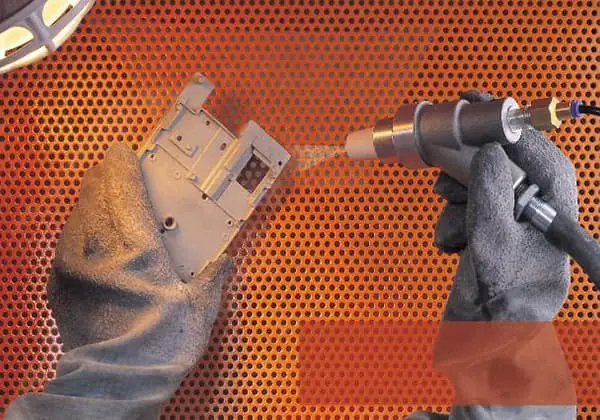

湿気の多い作業環境では、ベアリングを腐食の脅威から守るために適切な潤滑を確保することに加え、シールの設計も考慮しなければならない。液体汚染や蒸気汚染に対しては、適切なシールを使用して保護する必要があります。

特定の工程で発生する結露に対する保護が必要である。

例えば、一部のモーター工場では、取り付け前にベアリングを一定の温度まで冷やすコールド・インストール方式を採用している。

この作業で最も重要なのは、冷たいベアリングが空気に触れて結露しないようにすることである。ベアリングの外面の結露は対処しやすいが、内部の結露は掃除が難しい。