適切な鋸刃を選ぶことで、木工プロジェクトがどのように変わるのか、不思議に思ったことはありませんか?最適な超硬タイプの選択から、歯数や角度の理解まで、このガイドは複雑な鋸刃の世界を解明します。各パラメーターが性能と品質にどのような影響を与えるかを学び、あなたのニーズに最適なブレード選びをサポートします。職人技と効率性を高める準備はできましたか?あなたの木工技術を向上させる詳細な洞察と実践的なヒントをご覧ください。

超硬鋸刃は、木工用工具として最も頻繁に使用される。超硬鋸刃の品質は、加工製品の品質と密接な関係があります。

超硬鋸刃を正しく合理的に選択することは、製品の品質を向上させ、加工サイクルを短縮し、加工コストを削減する上で非常に重要である。

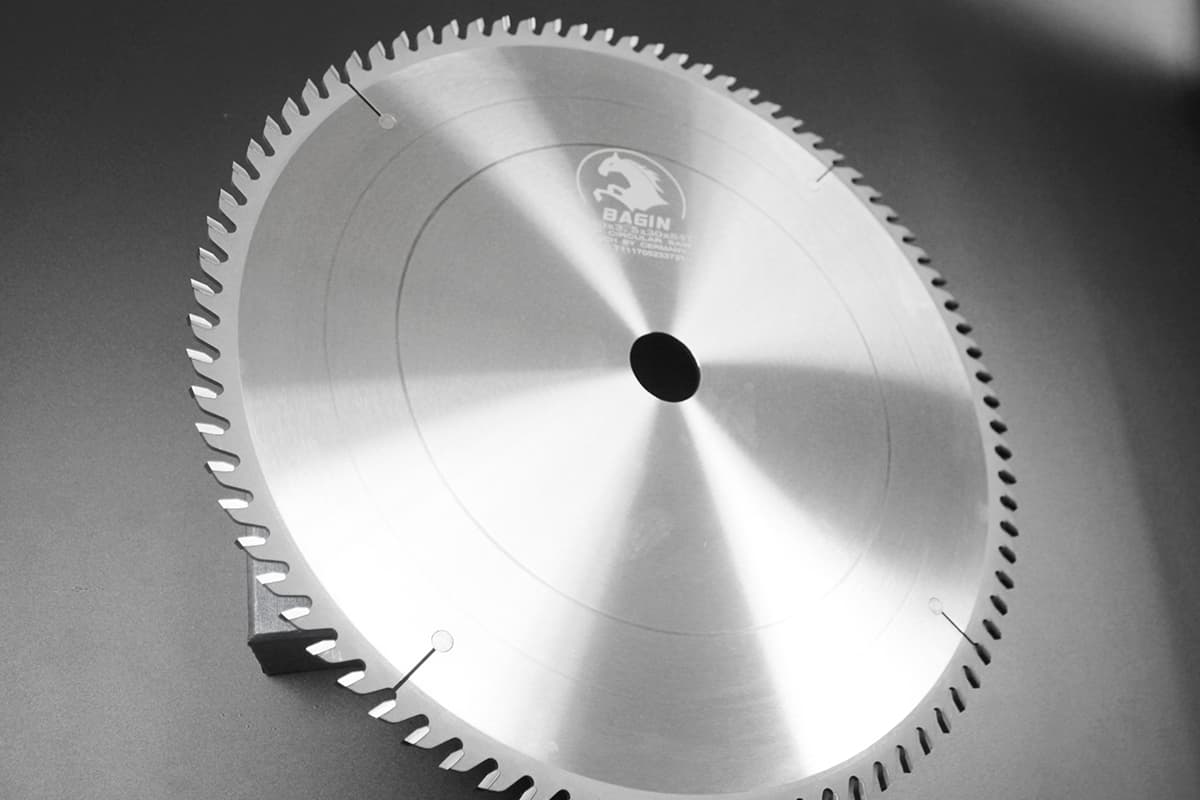

超硬鋸刃のパラメータには、合金カッターヘッドのタイプ、基板の材質、直径、歯の数、厚さ、歯の形状、角度、および開口部が含まれ、これらのパラメータは、鋸刃の処理能力と切削性能を決定します。

鋸刃を選ぶ際には、切断する材料の種類、厚さ、切断速度、切断方向、送り速度、鋸道の幅などを考慮する必要がある。

一般的な炭化物の種類には、タングステンコバルト(コードYG)とタングステン チタン (コード YT)。タングステン・コバルト・カーバイドは耐衝撃性に優れているため、木工業界でより広く使用されている。

木工でよく使用されるモデルはYG8からYG15まである。YGに続く数字はコバルト含有率を示す。

コバルト含有量の増加は、合金の衝撃靭性と曲げ強さを向上させるが、硬度と耐摩耗性を低下させる。実際の条件に基づいて選択すべきである。

1.65Mnバネ鋼は、良好な弾性と塑性を有する。経済的で、熱処理による焼入れ性も良い。しかし、熱処理温度が低いと変形しやすく、切削条件の低い鋸刃に適しています。

2.高炭素工具鋼は 炭素含有量 と熱伝導率が高い。200℃~250℃になると、硬度と耐摩耗性が急激に低下する。

熱処理変形が大きく、焼入れ性に劣り、長時間の焼戻しでは割れが発生しやすい。T8A、T10A、T12Aなど、工具製造用の経済的な材料である。

3.合金工具鋼は高炭素工具鋼に比べ、耐熱性、耐摩耗性、被削性に優れている。300℃~400℃の熱変形によく耐え、高級合金丸鋸刃に適している。

4.高速度工具鋼は、焼入れ性、硬度、剛性に優れている。熱による変形が少なく、超高強度鋼に属し、安定した熱可塑性を持つ。それは、ハイエンドの超薄型鋸刃の製造に適しています。

鋸刃の直径は、使用する鋸引き装置と鋸引きされるワークピースの厚さに関係する。

直径が小さいと切断速度は相対的に低下し、直径が大きいと鋸刃と鋸切断装置への要求は高くなるが、切断効率は向上する。

鋸刃の外径は、丸鋸盤の機種に基づいて選択され、直径に合った刃が使用される。

標準直径は以下の通り:110MM(4インチ)、150MM(6インチ)、180MM(7インチ)、200MM(8インチ)、230MM(9インチ)、250MM(10インチ)、300MM(12インチ)、350MM(14インチ)、400MM(16インチ)、450MM(18インチ)、500MM(20インチ)など。精密パネルソーは、120MMで設計された底溝ブレードを使用することが多い。

一般的に言って、鋸の歯数が多いほど、一定時間内に多くの切断を行うことができ、切断性能が向上します。しかし、歯数が多いほど、より多くの超硬合金が必要となり、ブレードの価格が上がります。

一方、歯の密度が高すぎると、歯間の切りくず処理能力が低下し、ブレードがオーバーヒートする可能性がある。

さらに、歯の数が多すぎ、送り速度が適切に調整されていない場合、各歯はわずかな量の材料しか除去できず、刃先とワークピース間の摩擦を悪化させ、ブレードの寿命を縮める可能性がある。

通常、歯と歯の間隔は15~25mmで、製材する材料に応じて適切な歯数を選ぶ必要がある。

理論的には、鋸の刃は薄いほど良い。 カーフ は本質的に廃棄物の一形態である。

鋸刃の厚さは、合金鋸刃ベースの材質と鋸刃の製造工程によって決まります。鋸刃が薄すぎると、作業中にぐらつき、切断の質に影響します。

鋸刃の厚さは、鋸刃の動作の安定性と被鋸材の両方を考慮して選択する必要があります。

特殊な素材の中には、特定の厚みを必要とするものがあり、例えば以下のように、機器の要求に応じて使用する必要があります。 溝掘り 鋸刃、スコアリング・ソー・ブレードなど。

一般的な歯形には、交互歯、平歯、台形歯(高歯と低歯)、逆台形歯(テーパー歯)、蟻溝歯(ハンプ歯)、あまり一般的でない工業用3左1右交互平歯などがある。

1.交互歯は、切断速度が速く、研ぎが比較的容易なため、最も広く使用されている。密度板、多層板、チップボードだけでなく、様々な軟質・硬質無垢材プロファイルのクロスカットに適しています。

キックバック防止機能付きの交互歯は、アリ歯として知られ、様々な節付きボードの縦切断に最適です。

ベニヤ板の切断には、歯が鋭く、切断品質が高いことから、前面が負角の交互歯の鋸刃が使用される。

2.平歯は切れ味が荒く、切削速度も遅いが、最も研ぎやすい。主に普通の木材の切断に使われる。

これらはコスト効果が高く、切断時の付着を抑えるためにアルミニウム用の小径の鋸刃に、または溝底を平坦に保つために溝入れ刃によく使用される。

3.台形歯は、台形歯と平歯の組み合わせです。削り方が複雑になりますが、切削時のベニアのチッピングを軽減することができます。

一枚板、二枚板の人工ボードや耐火ボードに適している。接着を防ぐため、アルミのこ刃は歯数の多い台形の歯を使用することが多い。

4.逆台形の歯は、パネル切断用の底面溝加工鋸刃によく使用される。

両面の人工ボードを切断する際、グルーブ・ソーが厚みを調節して下側の溝を加工し、続いてメイン・ソーがボードの切断工程に入るため、エッジ・チッピングを防ぐことができる。

まとめると、無垢材、チップボード、中密度ボードの切断では、木質繊維組織を鋭く切断し、切り口を滑らかにするために、交互の歯を選ぶべきである。

溝底を平坦に保つには、平歯または交互歯と平 歯の組み合わせを使用する。突き板や耐火ボードの切断には、一般に台形の歯を選ぶ。

コンピューターパネルソーの切断速度が速いため、使用される合金鋸刃の直径と厚さは大きく、通常直径350~450mm、厚さ4.0~4.8mmで、刃先の欠けや鋸跡を最小限に抑えるために台形の歯を採用しているものが多い。

歯部の角度パラメータは複雑で高度に専門的であり、鋸刃の角度を正しく選択することは、高品質の鋸切断を達成するために不可欠である。

主な角度パラメータには、すくい角、逃げ角、くさび角がある。

すくい角は、主に木屑の切断にかかる力に影響します。すくい角が大きいほど、切れ味がよくなり、鋸引きが楽になり、材料を押す力が少なくてすみます。

加工する材料が柔らかい場合は、すくい角を大きくするのが好ましく、その逆も同様である。

歯の角度とは、切削中の歯の位置のことである。歯の角度は切削性能に影響します。

切削に最も大きな影響を与える角度は、すくい角(γ)、逃げ角(α)、くさび角(β)である。すくい角γは、歯の切削角で、すくい角が大きいほど切削は滑らかになり、通常10~15°の間となる。

クリアランス角とは、歯とすでに加工された表面との間の角度のことで、歯とこの表面との間の摩擦を防ぐ役割を果たす。

逃げ角が大きいほど、摩擦が少なくなり、滑らかな製品ができる。超硬鋸刃の場合、逃げ角は通常15度です。ウェッジ角は、すくい角と逃げ角から導き出されます。

しかし、くさび角は歯の強度、放熱性、耐久性の維持に役立つため、小さすぎることはない。すくい角γ、逃げ角α、くさび角βの和は90度に等しい。

穴径は比較的簡単なパラメータで、主に装置の要件に応じて選択される。

ただし、鋸刃の安定性を維持するため、250MMを超える鋸刃にはより大きな穴径をお勧めします。

国産部品の標準的な穴径は、直径120MM以下では20MM、120~230MMでは25.4MM、250MM以上では30MMが一般的である。

輸入品には15.875MMの穴が必要なものもある。マルチブレードソーマシンの穴径はより複雑で、安定性を確保するためにキー溝を備えていることが多い。

穴の大きさに関係なく、旋盤やワイヤーカット機を使って修正することができる。

旋盤はリングを加工して大きな穴の中にはめ込むことができ、ワイヤーカット・マシンは設備の要求に合わせて穴を拡大することができる。

合金カッターヘッドの種類、ベースの材質、直径、歯の数、厚さ、歯の形状、角度、穴の直径などが、超硬鋸刃の全体を構成する。

その利点を十分に活用するためには、これらのパラメーターの合理的な選択とマッチングが必要である。

1.装置の設計要件に従って、適切な鋸刃を選択する。

2.適合する機器には、保護カバー、パワーオフブレーキ、過負荷保護などの安全保護装置があること。

3.プロのオペレーターは、作業着、安全眼鏡、耳の保護具を着用し、装置を設置、使用すること。

4.作業者は手袋を着用せず、長髪は作業帽子にまとめ、危険防止のためネクタイや袖口にも注意する。

5.火気や湿気のある場所に近づけない。

1.メインシャフトに変形がなく、ラジアル方向の振れがなく、しっかりと取り付けられ、振動がなく、装置が良好な状態であることを確認してください。

2.鋸刃に損傷がないか、歯の形状が完全であるか、鋸板が平らで滑らかであるか、その他の異常がないかを確認し、安全に使用できるようにする。

3.組み立ての際、鋸刃の矢印の方向が装置のメインシャフトの回転方向と一致していることを確認してください。

4.鋸刃を取り付ける際は、軸、チャック、フランジを清潔に保ってください。フランジと鋸刃を確実に接続するため、フランジの内径と鋸刃の内径を一致させてください。

位置決めピンを取り付け、ナットを締める。フランジのサイズは適切でなければならず、その外径は鋸刃の直径の1/3以下であってはならない。

5.装置を始動させる前に、安全を確保するため、一人のオペレータに装置を空運転させ、装置の回転が正しいか、振動がないかを確認してください。

鋸刃を取り付けた後、数分間空運転させる。スリップ、スイング、ジャンプがなければ、通常の作業を開始できる。

1.作業中、異常な切断を避けるため、ワークが固定され、プロファイルの位置が切断方向に適合していることを確認してください。

横方向の圧力を加えたり、カーブ切断を行わないでください。ブレードがワークと衝突し、ブレードの損傷やワークの突き出しにつながり、事故を引き起こす可能性があります。

2.作業中に異常な音、振動、切断面の荒れ、異臭を感じた場合は、直ちに作業を中止し、時間内に確認し、事故を未然に防ぐために障害を除去してください。

3.歯の破損や損傷を避けるため、切断の開始時および停止時に早送りをしないこと。

4.もし アルミニウム切断 合金やその他の金属を使用する場合は、鋸刃が過熱して歯焼けやその他の損傷を引き起こし、切断品質に影響を与えるのを防ぐために、専用の冷却潤滑剤を使用してください。

5.切屑排出溝と吸引装置が遮られていないことを確認し、蓄積されたスラグがブロックを形成し、生産と安全に影響を与えるのを防ぐ。

6.乾式切断の場合は、鋸刃の寿命や切断効果に影響を与えないよう、長時間連続して切断しないでください。湿式切断の場合は、漏電を防ぐために水を加えてください。

1.鋸刃をすぐに使用しない場合は、平らに保管するか、中央の穴で吊るす。平らに保管した刃の上に物を置いたり踏んだりしないようにし、湿気と錆の防止に注意する。

2.鋸刃が鈍くなったり、切断面が粗くなった場合は、速やかに再研磨する必要があります。再研磨プロセスは、元の角度を変更したり、動的なバランスを乱すべきではありません。

3.鋸刃の内径の変更や位置決め穴の加工は、工場で行ってください。

仕上がりが悪いと、製品の性能に影響を与え、危険な状態になる可能性があります。穴の拡大は、応力バランスに影響を与えないよう、元の穴の直径を20mm超えないようにしてください。

4.合金砥石の選択

1) 樹脂結合ダイヤモンド砥石は結合力が弱いため、研削時の自己研削性に優れている。

目詰まりしにくく、粉砕効率が高く、粉砕力が低く、粉砕温度が低い。

欠点は、耐摩耗性が低く、工具摩耗が大きいため、高負荷の研削には不向きであることだ。

2) セラミックボンド砥石は、レジンボンド砥石に比べ、耐摩耗性、接着性に優れている。

シャープな切れ味、高い研削効率、オーバーヒートや目詰まりのしにくさ、熱膨張率の低さ、精度管理のしやすさなどが特徴だ。しかし、研削面が粗くなり、コストも高くなる。

3)メタルボンドダイヤモンド砥石は、結合強度が高く、耐摩耗性に優れ、摩耗が少なく、寿命が長く、研削コストが安く、高負荷に耐えるが、切れ味が悪く、目詰まりしやすい。

4)砥粒の粒度は、砥石の目詰まりや切削量に大きな影響を与える。

細かい砥粒に比べ、粗い砥粒は切り込みが大きく、砥石の刃先摩耗が大きくなる一方、細かい砥粒は砥石を詰まらせやすい。

5) 砥石の硬度は目詰まりに大きく影響する。高硬度の砥石は熱伝導率が高く、表面冷却には不利であるが、加工精度と耐久性の向上には有利である。

6) 砥石集中度の選択は重要な特性であり、研削効率と加工コストに大きく影響する。

濃度が低すぎると効率に影響し、高すぎると穀粒が脱落しやすくなる。しかし、バインダー濃度には最適範囲がある。