最適な性能を発揮するために、CNC工作機械がどのように選ばれているのか、不思議に思ったことはありませんか?CNC加工では、切削工具の選択が効率と精度のために非常に重要です。この記事では、適切な工具と切削パラメータを選択するための原則を掘り下げ、材料の種類、工具構造、特定の加工要件などの要因について説明します。さらに読み進めることで、加工プロセスを強化し、工具寿命を向上させ、優れた結果を得るための洞察を得ることができます。CNC工具選定をマスターし、加工オペレーションを最適化するための詳細をご覧ください。

CNC加工における工具の選択と切削パラメータの決定は、従来の加工方法とは異なる重要なプロセスである。このヒューマン・マシン・インターフェースには、プログラマーが工具選択の原理と切削パラメータの最適化について包括的に理解している必要があります。効率的なCNC加工を実現するためには、プログラマーは、デジタル製造のニュアンスに関する知識をプログラミング戦略に統合し、工具とパラメータの選択について十分な情報に基づいた決定を下す必要があります。

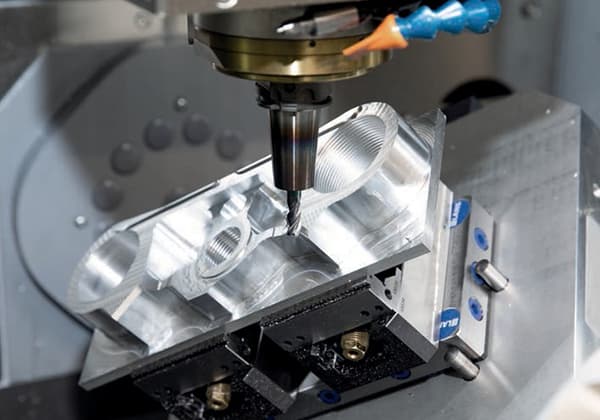

CNCマシニングツールは、CNC工作機械の高速、高効率、自動化を補完するために設計されています。工具システムは、通常3つの主要コンポーネントから構成される:

工具に対するこのモジュラーアプローチは、業界全体で標準化が進み、互換性が向上し、セットアップ時間が短縮されました。ツールホルダーと主軸のインターフェースは、高速加工時の精度と剛性を維持するために非常に重要です。

CNC切削工具は、以下のような様々な基準に基づいて分類することができる:

インテグラル(ソリッド)タイプ:

これらの工具は、高速度鋼(HSS)または超硬合金から単一ピースとして製造される。特定の用途、特に小径工具に優れた剛性と精度を提供します。例えば、ソリッドエンドミル、ドリル、リーマーなどがあります。

インサート(インデクサブル)タイプ:

これらの工具は、交換可能な切削インサートを利用し、一般的に超硬材料またはセラミック材料で作られ、工具本体に取り付けられている。主に2つのサブタイプに分類される:

a) ろう付けインサート工具:インサートは、高温ろう付けプロセスにより工具本体に恒久的に取り付けられる。

b) 機械的にクランプされたインサート工具:

特殊なタイプ:

a) 複合切削工具:超硬チップのハイス工具のように、異なる材料や構造を組み合わせて性能を最適化する。

b) 振動減衰工具:特殊な設計や材料を採用し、厳しい加工条件下でもびびりを抑え、仕上げ面粗さを向上させる。

c) モジュール式切削工具:異なるカッティングヘッドと標準ツール本体を組み合わせることで、カスタマイズ可能な構成を可能にする。

d) クーラント供給工具:刃先に直接クーラントを正確に供給するための内部チャンネルが特徴。

1.高速度鋼(HSS)切削工具:

2.超硬切削工具

3.ダイヤモンド切削工具:

4.高度な材料の切削工具:

それぞれの材料はユニークな特性を持ち、工具寿命、仕上げ面粗さ、全体的な加工効率を最適化するために、特定の加工要件、被削材、切削条件に基づいて選択されます。

回転工具:

穴あけ工具:

ボーリング工具:

フライス工具:

ブローチ工具:

研削工具:

最新のCNCマシニングセンターの要求を満たすため、モジュール式で調整可能、かつ耐久性のある切削工具の割合は、近年大幅に増加している。これらの先進的な工具システムは、生産されるパーツの複雑さや自動化のレベルにもよりますが、現在ではCNCマシニング設備の工具在庫全体の40%から90%を占めています。フレキシブルなツーリングソリューションへのシフトは、生産性を高め、セットアップ時間を短縮し、全体的な加工効率を向上させます。

リアルタイムモニタリングと最適化のためのデジタルシステムとの統合。最新のNC工具の多くは、工具寿命追跡、摩耗予測、プロセス最適化のためにセンサーやRFIDタグを組み込んでいます。

優れた剛性と精度、特に荒加工用工具において、強化された振動減衰性と最小限の熱変形を実現。これにより、厳しい加工条件下でも安定した切削性能を発揮します。

優れた互換性により、迅速な工具交換が可能です。この機能は、HSK(中空シャンクキー付き)またはBT(ビッグプラスツーリング)のような高度な工具保持システムによってサポートされることが多く、精度とクイックチェンジ機能の両方を提供します。

安定した信頼性の高い切削性能による長寿命化。これは多くの場合、高度なコーティング技術(PVD、CVDなど)と、摩耗を減らし切れ刃の完全性を維持する最適化された工具形状の使用によって達成されます。

サイズ調整が容易で、工具交換のセットアップ時間を最小限に抑えます。多くのNC工具は、工具を完全に交換することなく微調整が可能なマイクロアジャスト機能またはモジュール設計を組み込んでいます。

効率的な切りくず処理機能(切りくず排出形状、工具貫通クーラント供給システムなど)。これらの機能により、確実な切り屑排出を実現し、再切削を防ぎ、仕上げ面の品質を向上させます。

プログラミングと工具管理を合理化するための標準化とシリアル化。これには、一般的な工具管理システムやCAMソフトウェアとの互換性だけでなく、工具寸法や切削データのISO規格への準拠も含まれます。

NCプログラミングにおける工具選択は、人間と機械の相互作用によって行われる重要なプロセスである。カッターとシャンクの選択は、工作機械の加工能力、ワークの材料特性、加工順序、切削パラメータ、およびその他の関連する考慮事項を含むいくつかの要因に基づいて最適化されなければならない。

工具選定の基本原則は、取り付けと調整の容易さ、優れた剛性、高い耐久性、精度を優先します。加工条件を満たす場合、工具剛性を高め、加工中の振動を最小限に抑えるため、短い工具ホルダーが好まれます。

工具の選択は、工具と加工するワーク表面の寸法適合性を確保する必要がある。生産環境では、エンドミルは平面部品の外周輪郭の加工によく使用される。平面加工には、耐摩耗性と熱安定性に優れる超硬フェースミルを推奨する。高速フライス加工では、切り屑の排出と熱放散を効果的に管理するために、凸型や溝型などの特殊な形状のカッタが必要になることがよくあります。

表面や穴の粗加工には、超硬チップを使用した刃先交換式コーンミルが、高い材料除去率と費用対効果を発揮します。複雑な三次元形状や角度の異なるサーフェスでは、ボールノーズエンドミル、トーラスカッタ、テーパエンドミル、ディスクカッタなど、それぞれの形状に最適化されたカッタを使用する必要があります。

金型製造のような自由曲面を加工する場合、異なる工具形状の切削力学を考慮することが極めて重要です。ボールエンドミルは、汎用性が高い反面、先端の切削速度がゼロであるため、仕上げ面精度と工具寿命が損なわれる可能性があります。加工精度を維持するため、段差を小さくすることが多く、ボールエンドミルは仕上げ加工に適しています。一般的に、フラットエンドミルはボールエンドミルと比較して、優れた仕上げ面と切削効率を提供します。そのため、可能な限り、曲面の荒加工と仕上げ加工の両方に、スキャロップの高さを最小限に抑える適切なツールパス戦略を用いて、フラットエンドミルを使用することが望ましい。

切削工具の耐久性と精度は、加工全体の経済性に大きく影響します。高品質な切削工具は、初期工具費は増加するかもしれませんが、加工品質の向上、サイクルタイムの短縮、工具寿命の延長により、総加工費を大幅に削減することができます。このような工具選択への総合的なアプローチにより、多くの場合、部品単価が下がり、工程の信頼性が向上します。

マシニングセンタでは、さまざまな切削工具がツールマガジンに収納され、プログラムされた指示に従って工具の選択と交換が自動的に行われる。ドリル加工、ボーリング加工、リーマ加工、フライス加工などの作業で、標準工具を迅速かつ正確に取り付けるには、機械の自動工具交換システムに対応した標準工具ホルダーを利用することが不可欠です。

プログラマーは、特定の工作機械で使用されるツールホルダの構造寸法、調整方法、調整範囲に精通していなければなりません。この知識は、プログラミングの段階で切削工具の半径方向と軸方向の寸法を正確に決定し、最適な工具性能を確保し、衝突や加工ミスを防ぐために極めて重要です。

経済的なCNC工作機械の加工プロセスでは、研削、測定、交換などの手作業による工具のハンドリング作業に、多くの場合、補助的な時間が費やされる。したがって、効率的な工具の配置は、生産性を最適化するために極めて重要である。以下の原則に従うべきである:

工具の数を最小限に抑える:多機能工具を活用し、切削戦略を最適化して工具交換を減らす。

工具を最大限に活用する工具を取り付けたら、交換する前に可能なすべての加工を完了させる。これには、1回のセットアップで複数のフィーチャーを加工できるツールパスの検討も含まれます。

荒加工用工具と仕上げ用工具を分ける:同一の工具形状であっても、荒加工と仕上げ加工には専用の工具を使用する。これにより、工具寿命が延び、安定した加工面品質が得られます。

操作を論理的に順序付ける:

工具寿命の管理に優先順位をつける:予想される摩耗パターンに基づいて工具を配置し、可能な限り寿命の長い工具を早い順番に配置する。

自動化を活用する:CNCマシンの自動工具交換(ATC)機能を最大限に活用する。これには、効率的な交換のために工具マガジンの配置を最適化することや、工具折損検出システムを導入することが含まれる。

切削パラメータを考慮する:機械の加減速サイクルを最小化するために、切削速度と送り速度が類似した工具をグループ化する。

工程内測定を計画する:適用可能であれば、タッチプローブやその他の測定ツールをシーケンスの戦略的なポイントに組み込み、適応性のある加工ができるようにします。

粗加工では、一般的に生産性が向上するが、経済性や加工コストも考慮する必要がある。中仕上げ、仕上げ加工では、加工品質を維持しつつ、切削効率、経済性、加工コストを考慮する必要がある。具体的な数値は工作機械のマニュアルに基づいて決定されるべきである、 切断パラメータ マニュアル、経験。

以下の要素を考慮する必要がある:

切削深さ t: 工作機械、ワーク、工具の剛性が許せば、tは加工代と等しくなり、生産性が向上する。加工精度を確保するために、仕上げ代を確保する必要があります。 表面粗さ.NC工作機械は、従来の工作機械よりも仕上げ代が若干低い場合がある。

切断幅 L: Lは一般に工具径Dに比例し、切削深さに反比例する。経済的なNC工作機械の加工プロセスでは、Lは一般的にL = (0.6 ~ 0.9) Dの範囲にある。

切削速度 v: vを大きくすると生産性は向上するが、工具の耐久性にも影響する。vの選択は主に工具の耐久性に依存し、vが増加するにつれて減少する。切削速度は加工材料にも依存する。例えば、合金30CrNi2MoVAをエンドミルカッタでフライス加工する場合、vは約8 m/minになりますが、同じエンドミルカッタでアルミニウム合金をフライス加工する場合、vは200 m/min以上になります。

主軸回転数 n (R/min): 主軸回転速度は、一般に切削速度vに基づいて選択される。計算式は、v=πnd/1000である。NC工作機械の制御盤には通常、主軸回転数調整(倍率)スイッチがあり、加工中の主軸回転数を整数倍で調整することができる。

送り速度 vF: vFは、部品の加工精度と表面粗さの要件、および切削工具と被削材の材質に基づいて選択する必要があります。vFを大きくすると生産効率が向上する。表面粗さの要求が低い場合は、vFを大きくすることができる。加工中、工作機械の操作パネルにある調整スイッチでvFを手動で調整することもできるが、最大送り速度は装置の剛性と送りシステムの性能によって制限される。