適切なシートメタル切断機器を選ぶには?伝統的な鋏から先進的なレーザーカッターまで数多くの選択肢がある中で、最適な工具を選ぶのは大変なことです。この記事では、火炎切断、プラズマ切断、ウォータージェット切断など、さまざまな切断方法の特徴、利点、限界について説明します。これらの要素を理解することで、特定のニーズに合わせた情報に基づいた決断ができるようになります。あなたのプロジェクトが求める効率と精度を提供する機器を発見してください。

板金加工技術の進歩に伴い、中国の加工技術も進化しており、海外先進国との差は縮まっている。

多くの有名外資系企業が中国に製造拠点を移し、板金加工における革新的なアイデアをもたらしている。

従来の板金切断設備には、数値制御と非数値制御のシャー、プレス、フレーム切断、プラズマ切断、高圧水切断などがある。

これらの機器は大きな市場シェアを持ち、手頃な価格でよく知られている。

近代的なレーザー切断技術に比べればデメリットもあるが、独自のメリットもある。

以下の様々な説明を読んで 板金 カッターを使えば、板金の切断方法を学ぶ前に、どの金属切断装置が自分のニーズに最適かを判断できるようになる。

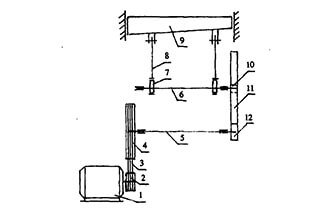

数値制御(NC)剪断機は、主に直線切断用に設計されており、長さ4メートルまでのシートを切断することができる。しかし、直線のみの切断に限られており、平坦化後の直線切断のみを必要とする工業用途に適している。

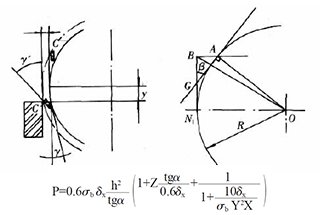

CNC/タレット パンチプレス 角型、丸型、その他の特殊なポンチ金型を1セットまたは複数セット装備できるためである。一般的には、特定の板金加工、特にキャビネット産業で使用される。主な加工技術は、直線切断、角穴や丸穴の切断、比較的単純で固定されたパターンの作成などである。これらのプレスは主に厚さ2mm以下のカーボン板に使用され、切断面積は通常2.5m×1.25mの範囲である。

しかし、パンチプレスの使用は ステンレス鋼の切断 厚さが1.5mmを超えるプレートは、粘度が高いため金型の消費量が多くなるため推奨されない。さらに パンチプレス は、厚い鋼板を打ち抜くには限界があり、出来上がった表面に崩れが生じる可能性がある。コストが高く、金型の開発サイクルが長く、柔軟性が低いことも、この方法の欠点である。

多くの国で、 鋼の切断 一般的に2mm以上の厚板は、パンチプレスではなく、最新のレーザー切断で加工される。これは、厚板のパンチングやシャーリングでは表面品質が低下することと、厚板のパンチングには大きなトン数が必要なためである。これは資源の無駄遣いとみなされ、また工程で発生する騒音レベルが高いため、環境にも優しくない。

伝統的な切断方法であるフレーム切断は、その低投資と低品質要求(追加加工工程で解決可能)により、依然として大きな市場を有している。

主に以下の用途に使用される。 厚鋼切断 厚さ40mmを超えるプレート。

しかし、熱変形が大きい、溝が広い、鋼材の無駄が多い、加工速度が遅いなどの欠点があり、大まかな加工にしか適さない。

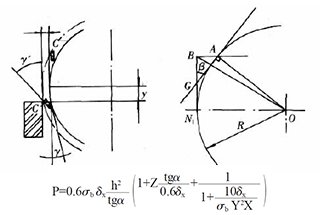

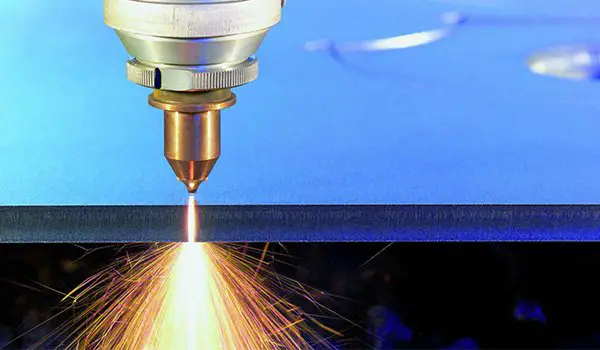

プラズマ切断とファインプラズマ切断は、火炎切断に似ているが、より大きい。 熱影響部.しかし、その精度とスピードは フレームカットこれにより、プラズマ切断は中板加工において圧倒的な力を持つようになった。

罰金 CNCプラズマ切断機 は、22mmの炭素鋼板を切断する際、精度の面でレーザー切断の下限に達した。切断速度は毎分2メートル以上に達し、切断面は滑らかで、傾斜角は1.5度以内に制御されている。

しかし、プラズマ切断には欠点もある。薄い板を切断する場合、熱変形が大きくなり、傾きが大きくなることがある。高精度の切断が必要な場合、プラズマ切断は最適な選択肢とは言えないかもしれない。さらに、プラズマ切断で使用される消耗品は非常に高価である。

高圧水切断は、カーボランダムを混ぜた高速ウォータージェットを利用して板金を切断する技術である。

この方法は、切断できる材料にほとんど制限がなく、最大100mmの厚さに達することができる。

セラミックやガラスなど、熱切断の課題である割れやすい材料を切断できるだけでなく、次のような高反射材料も切断できる。 銅とアルミニウムレーザーでは切断が難しい。しかし レーザー切断 には独自の課題がある。

高圧水切断の欠点は、加工速度が遅いこと、廃棄物や切り屑が多く出ることで、環境にやさしくないことである。さらに、多くの消耗品を必要とする。

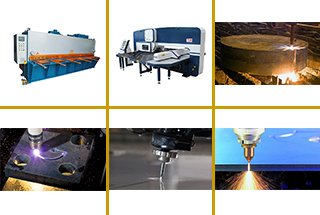

レーザー切断は、次のような点で画期的である。 板金加工板金加工の礎石としての役割を果たす。その高い柔軟性、速い切断速度、効率的な生産と短い生産サイクルにより、レーザー切断は顧客の間で広く人気を得ています。

レーザー切断の主な利点の一つは、切断力や変形がないことである。さらに、工具の摩耗がなく、材料との相性も良い。

部品が単純であろうと複雑であろうと、レーザー切断は正確な切断を素早く行うことができる。狭いスリット、高品質のカット、高い自動化、簡単な操作、低い労働強度、汚染のない環境を提供します。

レーザー切断はまた、自動切断とネスティングを可能にし、材料の利用率を向上させ、生産コストを削減し、良好な経済的結果をもたらす。

この技術は寿命が長く、現在、諸外国では2mm以上の厚板の切断に使われている。

多くの外国人専門家は、今後30~40年間は黄金時代になると予測している。 レーザー加工技術特に板金加工の分野では。

一般的に、厚さ20mmまでの炭素鋼板、厚さ10mmまでのステンレス鋼板、および厚さ10mm以下の鋼板には、レーザー切断を使用することをお勧めします。金属材料 アクリルや板など。

20mmから50mmまでの鋼板については、プラズマ切断を推奨する。

50mm以上の鋼板にはフレームカットが推奨される。

銅、アルミニウム、ガラス、大理石などの壊れやすい非金属材料を加工する場合は、ウォーターナイフ切断を推奨する。

板金加工業界では、板厚1mm以下のキャビネットのバッチ生産など、単一の品種が比較的一般的です、 CNCパンチング 機械が推奨され、切断を補助するために他の切断方法が使用されることもある。