適切なギア材質を選択することが、なぜエンジニアリングにおいて非常に重要なのでしょうか?適切な材料を選択することで、ギアは耐摩耗性、耐久性、効率などの要求を満たすことができます。この記事では、スチールから非金属オプションまで、様々なギア材料、その特性、および理想的なアプリケーションについて説明します。読者は、ギアの材料を特定の条件に適合させ、性能と寿命を最適化する方法を学ぶことができます。これらの重要な決定に影響を与える重要な要因を発見し、ギアシステムを堅牢で信頼性の高いものにしましょう。

歯車の故障モードを見れば、歯車の伝達設計には材料特性を十分に考慮する必要があることがわかる。歯面は耐摩耗性、耐孔食性、耐接着摩耗性(カジリ)、耐塑性変形性に優れ、歯元は耐欠損性に優れていなければなりません。

従って、ギヤ素材に求められる基本的な要件は次のようにまとめられる:

このような要求を満たすために、ギアの設計者はしばしば高度な材料と熱処理プロセスを採用します。例えば

適切な歯車材料と処理の選択は、負荷条件、動作環境、製造工程、および費用対効果などの要因を考慮する必要があります。物理的気相成長(PVD)コーティングのような高度な表面工学技術は、極端な動作条件のためにギアの表面特性をさらに向上させることができます。

鋼は、その優れた機械的特性と加工能力の組み合わせにより、歯車製造に最も広く使用されている汎用性の高い材料です。その固有の靭性と耐衝撃性は、様々な用途でギアがしばしば経験する繰り返し荷重や突発的な衝撃に耐えるのに理想的です。

スチールの主な利点の1つは、熱処理や熱化学処理によって大幅に強化できることです。これらの処理により、ギアの機械的特性、特にギアの性能と寿命にとって重要な表面硬度と耐摩耗性を劇的に向上させることができます。例えば

1.歯車製造用鍛造鋼

鍛造鋼は、その優れた機械的特性と構造的完全性により、歯車製造に広く利用されています。鋼種の選択はギヤの用途によりますが、(0.15~0.60)%カーボンを含む炭素鋼や合金鋼が最も一般的です。これらの材料は、ギアの性能に不可欠な強度、靭性、機械加工性の最適なバランスを提供します。

歯車製造に使用される鍛造鋼は、最終的な歯面硬度によって大きく2種類に分類される:

a) 軟質歯面歯車:

これらの歯車は通常、低炭素鋼(0.15~0.30% C)から作られ、適度な強度と優れた被削性が要求される用途に使用されます。熱処理後の歯面は比較的軟らかく、鍛造後の機械加工が容易で、良好な磨耗特性が得られます。

b) 硬化ギア:

中〜高炭素鋼(0.30〜0.60% C)または合金鋼から製造され、浸炭、窒化、高周波焼入れなどの表面硬化処理が施されています。その結果、歯面が硬くなり、耐摩耗性、疲労強度に優れ、高負荷、高速用途に適しています。

このような場合、鍛造プロセスは経済的または技術的に困難になる可能性があるため、過度に大きな寸法や複雑な形状のギアには、鍛造よりも鋳造が好まれる場合があることに注意することが重要です。鍛造と鋳造の選択は、ギアのサイズ、複雑さ、生産量、要求性能などの要因によって決まります。

2.歯面の柔らかい歯車(硬度350HBS):

強度、速度、精度が適度に要求されるため、ギヤブランクはギヤ切削の前に熱処理を受けます。この熱処理(一般的には焼ならし、焼き入れ、焼き戻し)は、機械加工を容易にし、切削加工中の摩耗率を低減することで工具寿命を延ばします。

その後、歯切り工程で完成品が直接作られる。

一般的に、これらの歯車はISO規格で8等級の精度を達成しています。しかし、精密切削技術を用いれば、より高い精度等級7を達成することも可能です。

このタイプの歯車製造は、その単純さ、費用対効果、生産効率が特徴である。プロセスの流れは、通常以下の通りです:

ソフトな歯面アプローチは、極端な硬度が要求されない用途に特に適しており、性能と製造性のバランスを提供する。

3.焼き入れギア(硬度350HBS以上):

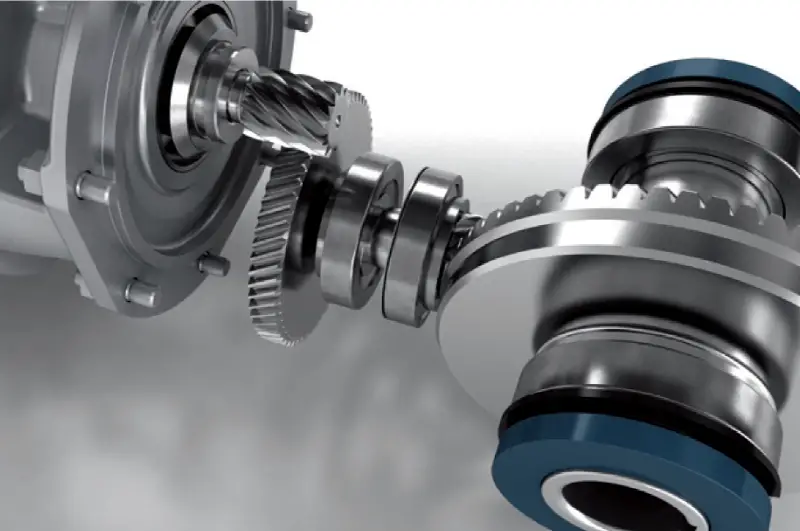

これらの歯車は、高度な工作機械や航空宇宙エンジンなどの高速、高荷重、精密機械において極めて重要な部品です。その卓越した性能は、優れた材料特性、高い歯面強度、高い歯面硬度(通常58~65HRC)の組み合わせによるものです。

これらの高精度ギアの製造工程は、通常3つのステップに分かれている:

この一連の作業により、ISO品質等級5や4にも達する、非常に優れた精度を達成することができます。このような高精度レベルを達成するためには、仕上げ工程、特に歯車研削が不可欠です。

ギアの表面特性を向上させるために、以下のような様々な熱処理方法が採用されている:

材料と熱処理方法の選択は、特定の用途要件と望ましい性能特性によって決まる。

合金鋼は、特定の特性に合わせて調整することができるため、これらの高性能ギアに主に使用されています。合金元素とその比率を注意深く選択することで、メーカーはその特性を高めることができます:

さらに、精密な熱処理や熱化学処理によって、機械的特性や表面硬度を最適化し、要求仕様に適合させることができる。

高速動作、高負荷容量、最小限のサイズと重量を必要とする航空宇宙用途には、特殊合金鋼が利用される。例えば、20CrMnTiや20Cr2Ni4Aなどがあり、強度、耐久性、重量効率のバランスに優れている。

その結果、硬化ギアは硬い歯面と強靭なコアを併せ持ち、耐摩耗性と衝撃強度の最適な組み合わせを提供します。このため、信頼性と性能が最優先される重要な用途に最適です。

4.鋳鋼

鋳鋼は優れた耐摩耗性と高い強度を持ち、工業用途では貴重な材料である。しかし、その機械的特性と微細構造を最適化するためには、鋳造後の熱処理が不可欠です。焼きなましと焼きならしは、鋳鋼部品に適用される主な処理です。

焼きなましは、鋳鋼を特定の温度に加熱し、所定の時間保持した後、ゆっくりと冷却することを含む。この工程は内部応力を低減し、延性を向上させ、機械加工性を高める。一方、焼ならし処理は、鋼を臨界温度以上に加熱した後、空冷する処理である。この処理は結晶粒組織を微細化し、強度と靭性を高め、鋳物全体に均一な特性をもたらす。

さらに高い強度と硬度を必要とする用途には、鋳鋼に焼入れと焼戻しを施すことができます。この2段階の熱処理工程は、高荷重と摩耗を受ける大型ギアに特に有効です。焼入れは、通常油中または水中で、加熱された鋼を急速に冷却し、硬いマルテンサイト組織を形成します。その後、低温で焼戻しを行うことで、内部応力を緩和し、靭性を向上させるとともに、焼入れ時に得られた硬度の大部分を維持します。

ねずみ鋳鉄は、パーライト相またはフェライト相のマトリックス中に黒鉛片を含む独特の微細構造が特徴です。この構造により特定の機械的特性が得られます:

灰色鋳鉄は、一般的に必要とされる用途に使用される:

一般的な用途は以下の通り:

特定の用途にねずみ鋳鉄を選択する場合、最適な性能と寿命を確保するために、等級(引張強さで決定)と特定の負荷条件を考慮することが極めて重要です。

ギヤシステムの騒音と振動を軽減するために、エンジニアはピニオンに非金属材料を採用し、大きなギヤにはスチールや鋳鉄を使用することがよくあります。一般的な非金属材料としては、ポリオキシメチレン(POM)、ポリアミド(ナイロン)、フェノール樹脂(ベークライトなど)などの高性能ポリマーがあります。これらの材料は、優れた減衰特性、軽量化、自己潤滑特性を提供し、より静かな動作と効率の向上に貢献します。

歯車用非金属材料の選択には、負荷容量、使用温度、環境条件などの要素を注意深く考慮する必要がある。例えば、ガラス繊維や炭素繊維を組み込んだこれらのポリマーの強化グレードは、強度と寸法安定性を大幅に向上させることができ、より要求の厳しい用途に適しています。

非金属歯車には多くの利点がありますが、十分な耐摩耗性と耐孔食性を確保するためには、相手となる鋼または鋳鉄歯車に適切な表面硬度が必要です。金属ギヤの推奨表面硬度範囲は、通常250~350HBS(ブリネル硬度スケール)です。この硬度範囲は、ギヤの長寿命化と信頼性の高い性能に不可欠な耐摩耗性と靭性のバランスを提供します。

所望の表面硬度を達成するために、特定の材料と用途の要件に応じて、高周波焼入れ、浸炭、窒化などの様々な熱処理プロセスを採用することができます。さらに、ショットピーニングのような表面処理は、耐疲労性とギアの歯全体の応力分布をさらに向上させることができます。

歯車材料の選択は、複数の要因に影響される重要なプロセスです。以下の重要な考慮事項がこの選択の指針となります:

ギヤの材質は、具体的な運用要件に沿ったものでなければならない:

材料選択においては、運用環境と性能要件が第一に考慮されるべきである。

合金鋼は、その優れた強度、靭性、耐疲労性により、高速、高荷重、大きな衝撃力を受ける歯車に好まれる。

航空宇宙用ギアは、出力密度を最大化し、重量を最小化するために、表面硬化処理を施した高強度合金鋼を必要とする。

これらの要素を注意深く考慮することで、エンジニアは様々な用途において最適な性能、寿命、信頼性を確保するために最適なギア材料を選択することができます。

結論として、ギアの選択は特定の用途と使用環境に大きく依存する。用途が異なれば考慮すべき点も異なり、それぞれのシナリオで重要な役割を果たすのは材料の選択です。

歯車を設計する際には、最適な性能、寿命、信頼性を確保するために、材料の選択に細心の注意を払わなければなりません。負荷容量、耐摩耗性、使用温度、耐食性、費用対効果などの要素をすべて考慮する必要があります。例えば、炭素鋼は汎用ギアに適しているかもしれませんが、特殊合金や高性能ポリマーのような非金属材料も過酷な条件下では必要になるかもしれません。

さらに、動力伝達、精密位置決め、騒音低減など、システムの中でギアが意図する機能は、材料や設計の選択にさらに影響を与えます。ギヤの材料と設計を特定の用途に綿密に適合させることで、エンジニアは実用的で耐久性があるだけでなく、高効率で、意図された役割に優れたギヤを作ることができます。