適切な切削油剤が加工工程をどのように変えるか、不思議に思ったことはありませんか?この記事では、CNC加工における切削油剤の選択の要点を掘り下げ、工具寿命、表面品質、効率への影響に焦点を当てます。加工作業を強化し、優れた結果を得るための実践的なヒントと洞察をご覧ください。

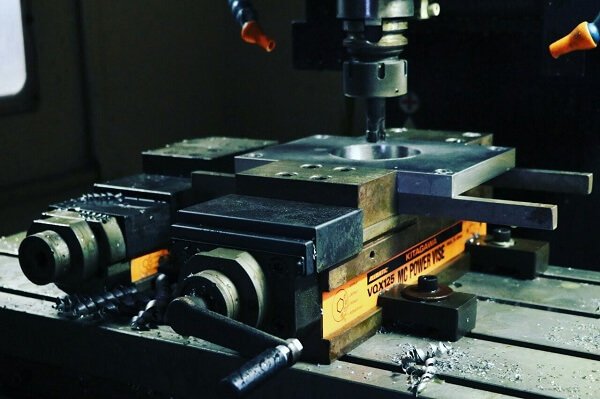

機械切削では、CNC工作機械を使用する場合、旋盤加工、フライス加工、ドリル加工、中ぐり加工などの方法がある。材料の除去量は、粗加工、中仕上げ、仕上げの3つのカテゴリーに分けられる。

切削工具の材質は、高速度鋼、硬質合金、セラミックス、ダイヤモンド、立方晶窒化ホウ素の5種類に分類される。

使用される工作機械は、油性切削油剤を必要とするもの、そうでないもの、単品小ロット生産用工具、バッチ式または自動生産ライン(フレキシブル生産システム)の4つに分けられる。

切断方法が異なれば、同じ金属でも切断特性が異なり、加工の難易度も異なることに注意することが重要だ。

例えば Q235 炭素鋼を素材とする場合、所望の表面粗さ品質指数を確保しながらねじ山を加工することは、困難な場合がある。仕上げの工程は、荒加工よりも難しい。

難しい切削加工では、より高品質の切削油剤が必要とされることが多い。切削油剤を適切に使用することで、加工品質を保証し、工具の寿命を延ばし、加工効率を向上させることができます。

荒削りと仕上げを分ける場合 CNCマシン 工具を使用する場合、または1台の機械で加工物を仕上げない場合、荒加工と仕上げ加工の特性に応じて切削液を選択することができます。

粗加工では、切削深さと送りが大きいと、切削抵抗と熱が大きくなる。そのため、ワークが変形し、熱伝導の増加により工具が摩耗する。

主に冷却効果があり、潤滑、洗浄、防錆効果もある水性切削油を、流量を多くして使用する。

フライス加工や不規則な形状、不均一なマージン、断続的な加工では、切削速度が低くなり、切削熱よりも工具やワークへの衝撃や振動の影響が大きくなる。切削油剤は、潤滑効果と冷却効果のバランスがとれている必要がある。

条件が許せば、インナーホールバー、ボーリングナイフ、および 溝掘り 穴加工にはナイフを、難削材の粗加工には加圧とスプレー供給を使用すると、より良い結果が得られる。

一般に、粗加工ワークの加工許容差は大きく、加工精度に対する要求も高い。 表面粗さ は、難削材や非鉄金属の加工では高くない。

そのため、水系極圧エマルションは、切削液に高い化学成分を含まずに使用できる。鋳鉄や脆性非鉄金属を荒鋳造する場合、一般的な特徴として切削時の切粉チッピングがあります。

関連記事 鉄と非鉄金属

微細な切りくずは、切削液に衝突すると流動化し、切削液が切削液タンク内を循環すると、そのほとんどが沈殿する。

しかし、切屑の一部は切削油剤とともに流れて切削油剤搬送管の小さな部分に集まり、冷却ノズルを塞いだり、ガイドレール対などの工作機械の可動部に切屑が付着したりすることがある。

さらに、切削油剤は鋳鉄中の特定の成分と化学反応し、切削油剤の性能劣化につながる。

切削液に関連する課題があるため、一般的に切削液は避けられる。条件が許せば、粉塵除去装置を使用して、粉塵、微細な切り屑、多少の熱を除去し、その影響を軽減することができる。

切削液が必要な場合は水性切削液を推奨し、切削液の劣化や濃度低下を防ぐため、適切にろ過・精製することが重要である。

粗加工では、切削液の濃度は仕上げ加工よりも低くなるのが一般的です。

仕上げ加工は、切削速度によって高速仕上げ加工と低速仕上げ加工に分類される。

高速仕上げ加工では、油性の切削油を使用することで、加工物の表面品質を向上させ、工具の寿命を延ばすことができる。しかし、これに含まれる鉱油は粘度や引火点が低く、しばしばオイルヒューム、オイルミスト、オイル蒸気を発生させ、有毒成分を放出し、生産環境に影響を与えたり、作業者の心身の健康を害したりする可能性がある。

したがって、高速仕上げ加工では、極圧添加剤を含むエマルジョンまたはマイクロエマルジョンの水性切削油を使用するのが最善であり、粗加工時よりも濃度を高くする必要がある。

低速仕上げでは、切削温度が低く、こうした問題は起こりにくい。

工作物の精度を維持するため、油性の切削液を使用すること。

荒加工に比べ、仕上げ加工時の切削速度が速い。切屑の変形による切削熱は、工具の逃げ面摩擦による切削熱より低く、切削力は小さい。

高速切削でも、切削熱によるワークの熱変形は荒加工ほど顕著ではない。

に切削油を使用する主な理由 切削工具 は、工具の逃げ面の摩耗を減らすことである。

仕上げ加工中、相対切削速度は速く、切屑がワークから取り除かれる瞬間の温度は非常に高い。

切削油剤を使用しても、油剤の浸透性が悪かったり、圧力が十分でなかったりすると、切削部分に十分に浸透せず、工具が逃げ面摩耗を起こしやすくなる。

たとえ工具が使用できたとしても、ワークの表面粗さ品質は要件を満たさないため、工具の交換が必要となる。

したがって、仕上げ加工時には、工具の寿命を延ばし、ワークの加工精度と表面粗さの品質要件を確保するために、潤滑性と浸透性の良い切削油を使用することが重要である。

鉄系材料の低速仕上げには、活性極圧切削油を使用できる。非鉄金属の低速仕上げには、非反応性極圧切削油を使用する。

非鉄金属の高速仕上げには、不活性な極圧添加剤を使用した乳剤を使用できる。

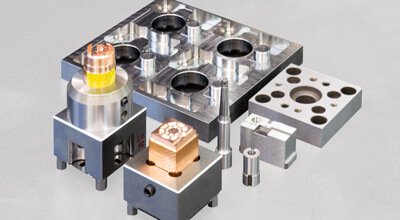

CNC加工における穴加工は、主にドリル加工、リーマ加工、旋盤での内径穴加工、中ぐり盤での中ぐり加工がある。

切り屑排出と放熱が課題であるため、工具(ロッド)の剛性が低く、穴加工の切削速度は外形加工よりも低く困難である。

掘削には通常、一般的な ツイストドリルこれは粗加工とみなされる。

チップの除去が難しい ボーリングまた、切削熱の放熱が難しく、刃が軟化してドリルの寿命や加工効率に影響することが多い。

性能の良い切削油を使用することで、ドリルの寿命を大幅に延ばし、生産性を大幅に向上させることができる。

通常、極圧エマルジョンまたは極圧合成切削油が使用される。後者は表面張力が低く、浸透性に優れ、ドリルビットを速やかに冷却できるため、工具寿命の延長と加工効率の向上に非常に効果的である。

ステンレス鋼や耐熱合金のような難削材には、低粘度の極圧切削油が使用できる。

通常のドリル加工でも深穴加工でも、ドリル加工を行う場合、放熱条件が悪いと多くの切削熱が発生する。切屑の排出方向はドリルの送り方向と反対であり、切削液はドリルビットに浸透して潤滑、冷却、切屑排出を助ける必要がある。

切削液は浸透性がよく、液の供給方法、流量、圧力も条件を満たしていなければならない。

ドリルの寿命指標を向上させるという点では、一般的に水性切削油剤よりも油性切削油剤の方が優れており、水性切削油剤に含まれる極圧マイクロエマルジョンが最適である。

あらゆる切削油剤の中で、油性切削油剤中の低粘度活性硫黄化油は、総合的な性能が最も優れている。

リーマ加工は中低速の仕上げ加工であるため、リーマ加工を行う際には、リーマ穴の寸法精度と表面粗さ精度の2つの品質指標、およびリーマの寿命と保持精度を考慮する必要がある。

孔径の指標をコントロールするという点では、油性切削油剤はすべて孔径を大きくし、鉱油は孔径を大きくし、極圧切削油は孔径を小さくし、活性硫黄油と塩素化油は孔径を最も小さくする。

水性切削油剤は孔径を小さくし、硫黄含有極圧マイクロエマルションとマイクロエマルションは孔径を最小にし、エマルションが中心で、合成切削油剤が最小である。

そのため、リーマ穴の大きさをコントロールするために、新品のリーマを使用するときは、水性の切削油剤を使用して穴を広げにくくする必要がある。リーマーがある程度磨耗している場合は、油性の切削油剤を使用して開口部をわずかに広げることができる。

リーマ穴の表面粗さの低減という点では、水性切削油剤の方が油性切削油剤よりも優れている。

油性切削油剤の中では、活性硫黄化塩素系油が最も効果が高く、次いで塩素含有極圧油、混合鉱油、純鉱油が最も悪い。

水性切削油剤のうち、エマルジョン、マイクロエマルジョン、硫黄を含む極圧マイクロエマルジョンは基本的に同じ効果を示し、合成切削油剤は最悪の効果を示す。

リーマの寿命をコントロールするという点では、不活性極圧切削油と油性切削油中の摩擦防止切削油が最高の性能を発揮する。

水性切削油剤の中で、合成切削油剤の効果は最悪である。

内径の旋削加工とボーリングは、フローティング・ボーリング工具を除いて、どちらも片刃の切削加工である。

放熱条件は外周よりも悪い。

切削液を使用する場合は、ドリルやリーミングと同様、流量と圧力を適切に増加させなければならない。

スレッド加工は成形加工の一種である。

タッピングやねじ立て作業を行う場合は、多刃低速切削に該当する。

刃先の周囲には切削材料があるため、切削トルクは大きく、切りくずの除去は困難である。

切り屑の排出が適切に行われないと熱が蓄積し、切り屑が渋滞して振動し、工具の摩耗につながる。

タッピング条件は特に厳しく、切りくず排出スペースが狭いため、切りくずが割れて流れ出しにくい。その結果、切削力と摩擦力が大きくなり、タップ折損のリスクが高まる。

これらの問題を軽減するためには、摩擦係数が低く、浸透性の良い切削油を使用することが不可欠である。これにより、工具の摩擦抵抗が減少し、工具の寿命が延びる。

鉄系金属材料を切断する場合、一般に、硫黄と塩素の添加物を多く含み、低粘度で浸透性の良い油性の切削油を使用することが推奨される。

高速度鋼を低速ねじ切り加工に使用する場合、切削油剤の選択基準は、タッピングやスリーブねじ切り加工と同じである。

超硬工具でねじを切る場合、切削速度は速く、衝撃力は大きく、切削温度は高く、刃先面積は小さい。その結果、切削力が大きくなり、切りくずの堆積やスケールのとげなど、ねじの表面品質に影響を及ぼす問題を避けるために、ねじのプロファイルを正確にする必要があります。

工具の高い耐用年数を維持するためには、適切な冷却、潤滑、浸透を提供する切削液が不可欠です。

この場合、極圧添加剤を含む水性切削油を使用するのが適切である。

工具の加熱ムラによる損傷を防ぐため、超硬工具で切削する場合はドライカッティングを行うことが多い。

しかし、最大限の効率、総合的なコスト削減、最適な加工品質を実現するためには、次のような作業には切削油剤を使用するのが最善です。 CNC工作機械.

機械加工に超硬工具を使用する場合、切削速度が比較的速いときには、通常、水性切削油が使用される。高い流量を維持し、切削位置とノズルの位置関係を注意深く監視することが重要である。

高速度鋼工具を使用した低速切削では、一般的に潤滑性を備えた油性の切削油が使用される。

セラミック、サーメット、ダイヤモンド、立方晶窒化ホウ素工具の使用は、主に高速切削、乾式切削、硬質切削法に適しており、切削液は必ずしも必要ではない。

しかし、過度の切削温度を防ぐため、これらの工具を使用する場合、ほとんどのケースで切削液が使用されることが多い。

切削速度が速いため、これらの工具を使用する場合は水性切削油を推奨する。

切削油剤の選択は、工作機械、切削工具、加工工程など複数の要素を考慮しなければならない。切削油剤の種類は、油性であれ水性であれ、安全性と廃液処理の制限に従って決定される。

火災予防と安全性を優先するのであれば、水性切削油剤を検討すべきである。水性切削油剤を選択する場合、廃棄物の排出問題を考慮する必要があり、企業には廃棄物処理施設が必要である。研削のような一部の加工では、通常、水性切削油剤が唯一の選択肢である。超硬工具を使用する加工工程では、一般的に油性の切削油が好まれる。

油性の切削油剤の使用が義務付けられている高速工作機械では、機械の性能に影響を与える可能性があるため、水性の切削油剤に変更することはお勧めできない。これらの要因を考慮した上で、適切な切削油剤の種類を決定することができる。一次切削油剤の種類が決まれば、加工方法、要求精度、表面粗さなどを考慮して二次選定を行うことができる。選択した切削油剤が期待に沿わない場合は、再評価を行い、問題の原因を特定して修正し、最終的な決定を下す必要がある。

多種多様な切削油剤があるため、不適切な選択をすると不利な結果を招くことがある。水性切削油剤は、次のような場合に選択する:

油性の切削油剤は、次のような状況下で使用することを考慮する必要がある:

切削油剤の適切な使用は、加工効率の改善、加工品質の向上、工具寿命の延長、そしてNC切削加工における全体的なコスト削減に重要な役割を果たします。

しかし、切削液はオペレーターに健康被害をもたらし、廃液の処理や排出によって環境汚染の一因となる可能性がある。

グリーン・マニュファクチャリングを支援するためには、オペレーターが切削液の使用を最小限に抑えるか、あるいは使用しない代替方法を模索することが重要である。

産業界と研究機関は、ユーザーのニーズを満たすために、性能、グリーン性能、汎用性、手頃な価格を改善した切削油剤を開発し続けるべきである。

工作機械の管理者、プロセス技術者、およびオペレーターは、常に新しい、環境に優しい切削油剤と冷却・潤滑技術の生産現場での使用について情報を入手し、積極的に推進すべきである。これにより、最も適切な切削油剤と技術が実際に使用されるようになる。