製造業におけるサーボプレス技術の可能性について考えたことはありますか?この記事では、この先進的な機械がいかに業界に革命を起こし、比類のない精度、効率性、多用途性を提供しているかを探ります。私たちの専門的な洞察により、サーボプレスの主な利点と、サーボプレスがお客様の生産工程をどのように変えることができるかを明らかにします。金属成形の未来を発見し、製造業を次のレベルに引き上げる準備をしましょう。

スタンピング業界は、従来の機械式プレスの本質的な限界に対処するサーボ駆動プレスの導入により、革命的な進歩を目の当たりにしました。この技術革新は、高精度のサーボモーターを直接動力源として活用することで、スライダーの動きとプレス全体の動作を比類なく制御します。

サーボプレスには、以下のような多くの利点がある:

これらの特徴により、サーボプレスは第3世代のスタンピング技術であり、業界の進化における現在のベンチマークと位置づけられている。

サーボモーターはプログラマブルであるため、高度なモーションコントロールが可能である:

このレベルの制御により、サーボプレスは以下のような幅広い用途に理想的なものとなっている:

ACサーボモータードライブ技術の統合は、先進的な鍛造設備の研究開発において重要な焦点となっています。この技術は、世界的に急速に高性能プレスの新しい標準となりつつあり、次のようなものを提供しています:

航空宇宙、自動車、高速鉄道、海洋工学、原子力、再生可能エネルギー、防衛などの産業が、ますます複雑で高性能な部品を要求するようになるにつれ、高度なスタンピング装置へのニーズは高まり続けています。固定されたストローク長、制限された圧力制御、柔軟性に欠けるスライダーの動作特性を持つ従来の機械式プレスは、これらの進化する要件を満たすのに苦労しています。

サーボプレスは、以下のような課題に効果的に対処している:

サーボプレスは、サーボモーター技術を利用してプレス作業を正確に制御する先進的なスタンピングマシンです。サーボプレスの核心は、プレス工程全体を通して機械的変位と加速度を正確に制御するフィードバック制御システムを組み込んでいることです。

サーボプレスの主要部品は以下の通り:

サーボシステムにより、印刷機の性能パラメーターをかつてないほど制御することができる:

このレベルの制御は、従来の機械式プレスや油圧式プレスに比べ、いくつかの利点がある:

サーボプレスは、金属成形技術における重要な進歩であり、メーカーはプレス加工においてより高い精度、生産性、工程の最適化を達成することができます。

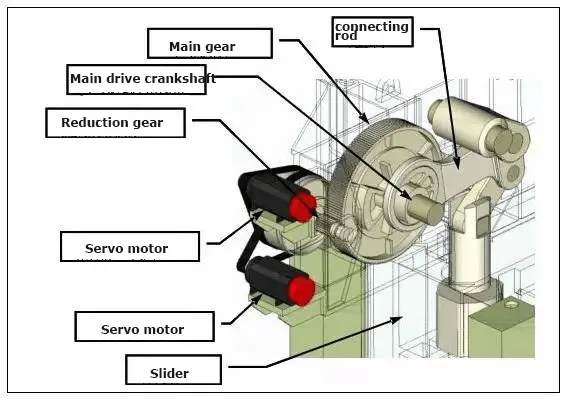

ACサーボプレスの構造は、メインドライブシステム、アクチュエータ、補助機構の3つの主要コンポーネントで構成されています。主駆動システムは、サーボモーターからアクチュエーターにエネルギーを伝達する役割を担っており、ギア、ベルト、スクリュー、油圧システムなど様々な伝達方式を利用する。

鍛造プロセスを実行するためにスライダの往復運動を駆動するアクチュエータは、通常、クランクスライダ機構またはクランクウェッジ機構のいずれかを採用している。この部品は、サーボモーターの回転運動を鍛造作業に必要な直線力に変換するために重要です。

信頼性を高め、工程能力を拡張するために、ACサーボプレスには補助機構が組み込まれています。このサブシステムには、スライドの重量を相殺するためのバランスシリンダー、緊急停止と保持位置のためのブレーキ、メンテナンスと金型交換のためのジャッキ装置、正確な制御と監視のための位置検出装置などのコンポーネントが含まれます。

サーボプレスの主な駆動方式は、サーボモータの駆動方式により、直接駆動方式と減速機付き駆動方式に分類される。ダイレクトドライブ方式は、低速・高トルクのサーボモータをアクチュエータに直結して駆動する方式である。この方式は、構造が簡単で、伝達効率が高く、低騒音であるなどの利点がある。しかし、ダイレクトドライブシステムはトルク出力が制限されるため、一般的に300トン以下の小トンのサーボプレスに適用が制限される。

一方、市販のサーボプレスの大半は、減速機構と増力機構を組み合わせた主駆動システムを採用している。このアプローチにより、高速で低トルクのサーボモーターを使用して、しばしば1000トンを超えるような大きなトン数のプレス機に動力を供給することができる。この構成では、3つの主要な伝動構造が普及している:

これらの構造は、速度を下げながらモータのトルクを効果的に増幅し、大きな力に対する正確な制御を可能にします。減速機付き高速サーボモーターを利用する能力は、プレスの大容量化を可能にするだけでなく、動的応答とエネルギー効率の改善ももたらします。この設計思想は、サーボ技術の利点と産業用鍛造およびスタンピング作業に必要な力を組み合わせたものであり、サーボプレス開発の現在のトレンドを表しています。

表1 プロジェクト・パラメーターの比較

| プロジェクト | ロボット自動ライン | シングルアームマニピュレーター自動ライン | クロスバー・ダブルアーム・トランスミッション高速ライン | シングルスライダー・マルチステーション生産ライン | |

|---|---|---|---|---|---|

| シングル ライン・オートメーション コスト | 約1200万元 | 約2000万元 | 約3000万元 | 約1500万元 | |

| ライン速度 / SPM | 5~10 | 6~12 | 10~15 | 12~25 | |

| 生産への適用性 | 多品種少量生産 | 多品種、中ロット | 多品種・大量 | 多様性、質量 | |

| 生産の柔軟性 | 高い | 一般的に | 一般的に | ロー | |

| 生産の安定性 | ロー | 一般的に | 高い | ||

| 金型交換時間/分 | 15 | 15 | 5 | 5 | |

| プレスの条件 | 動作モード | シングルタイム | シングルタイム | シングル、連続 | 連続性 |

| プレス間隔/M | 6.5~8 | 6~9 | 4.5~7 | / | |

| スライダーストローク | 小さい | もっと見る | 大きい | 大きい | |

| 金型の高さ | 小さい | もっと見る | 大きい | 大きい | |

表1に示すように、クロスバーダブルアーム式トランスミッション高速ラインのビートは10~15ストローク/分(SPM)である。サーボプレスを使用することで、高速ラインのビートを最大18SPMまで上げることができる。

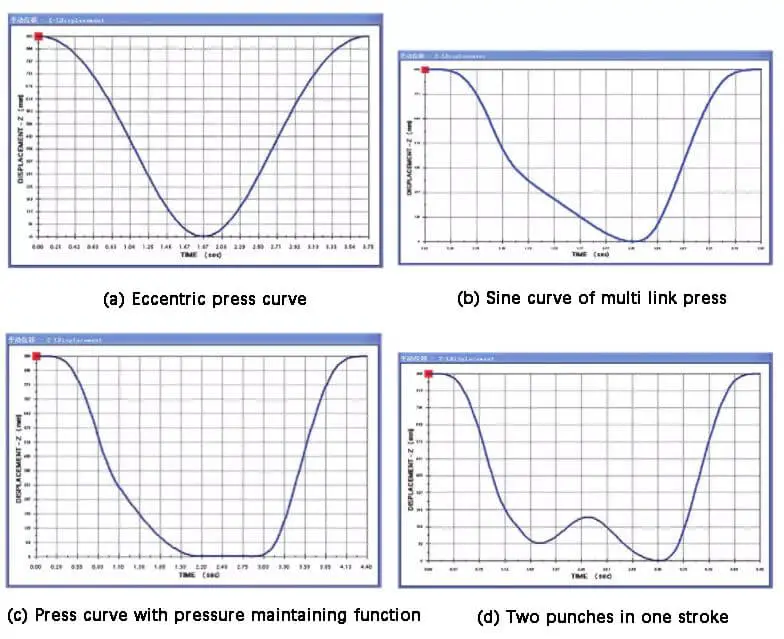

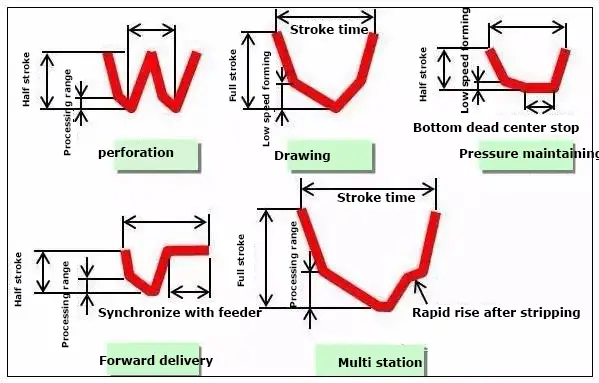

図1に示すように、サーボプレスは特定の状況に応じて異なるカーブを設定する能力を備えている。

図1 サーボプレスはさまざまなカーブを設定できる

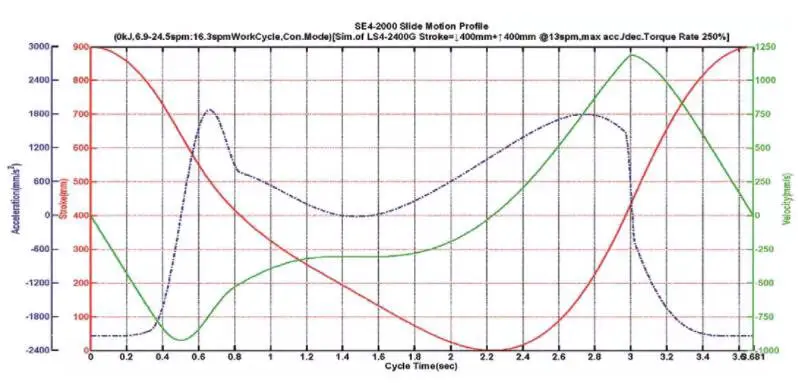

図2は、加速時と減速時のパワーフローを示している。

図2 運転中のサーボモータの電流の流れ方向

図3に示すように、低絞り速度はダイスへの衝撃を低減し、ダイス寿命の向上とダイスコストの削減につながる。

図3 描画速度の模式図

設備を小型化することで、工場やインフラなどの設備投資を減らすことができる。図4に示すように、4連式プレスを例にとると、従来の 機械プレス 生産ラインはマルチリンク・プレス1台と偏心プレス3台で構成され、基礎の長さは約25メートル。これに対し、サーボプレス4台で構成される生産ラインでは、基礎の長さは約16メートルで済む。

図4 従来の機械プレスとサーボプレスの比較

について ストローク を生産に必要な最小値に設定することができ、加工内容に適した成形速度を維持することができる。

1) フルストロークモード → 下死点精度は±0.02mm。

2) ハーフストロークモード(振り子モード) → 下死点精度は±0.02mmに達し、SPMを向上。

3) リバース・モード → 下死点精度±001mm。

クローズドループフィードバック制御により、下死点の精度を確保し、製品にバリが発生するのを抑え、不良品の発生を防ぎます。

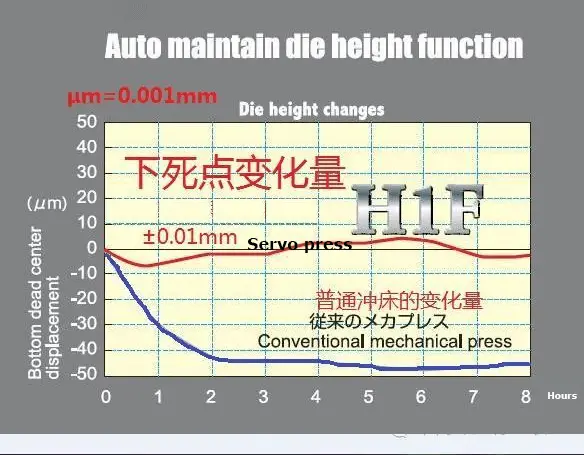

サーボ独自の自動ダイハイト補正機能:

を使用することにより、スライダーの位置変化を測定し、プリセット値の±0.01mmに補正することができる。 線状格子 各ストロークで目盛りを変え、高い下死点精度を確保している。

リニアグレーティング定規の位置

サーボ下死点自動補正機能により、長時間の生産でも下死点精度±0.01mmを確保し、高い歩留まりを実現している。

低ノイズモードは、スライダーとの接触速度を下げる。 板金従来の機械式プレスに比べ、騒音が大幅に低減されている。

さらに、ダイスの振動は最小限に抑えられ、耐用年数の延長につながる。

ユーザーはこの機能を使って、加工技術に適したカスタマイズされたスライダー移動モードを作成し、製品の精度と安定性を向上させることができる。

これにより、金型寿命と生産性が向上し、静かなブランキングと、以下のような幅広い素材の加工が可能になります。 マグネシウム合金.

サーボプレスは、ブランキング、延伸、エンボス、曲げなどの工程に使用でき、さまざまな材料に対応した性能曲線を提供できます。圧力を維持したままスライダーを一時停止できるため、成形されたワークの品質が向上します。

フライホイールやクラッチなど、従来の機械式プレスのエネルギーを消費する部品が廃止され、駆動部品が減り、機械式トランスミッションの構造が簡素化された。

潤滑油の必要性が減り、ストロークが制御できる。モーター消費量の削減は、運転コストの大幅な削減につながります。

サーボパンチは主に、絞り加工、ブランキング、曲げ加工、冷間鍛造、エンボス加工、金型検査などの生産工程で使用される。

を活用している。 PLC制御デジタル技術とフィードバック制御方式により、サーボパンチは高度な精密制御を提供します。これには、プレススライダーの位置を制御する能力も含まれます。

モニタリングシステムと補正制御により、スライダーの位置を±0.01mmの精度で制御できます。モーションモードはプログラム可能で、スライダーの速度と軌道を制御できます。

これにより、スタンピング速度、騒音、振動が低減され、スタンピング作業環境が改善され、金型の寿命が延びる。

さらに、スライダーの出力力を最大出力力の±1.6%の精度で制御できる。これにより、高強度の スチールおよびアルミニウム合金 自動車業界のプレート。

マグネシウム合金、アルミニウム合金、チタン合金のような成形が難しい素材は、以下の組み合わせによって成形が容易になる。 金型設計 および周辺システムの制御。

トグル式サーボ構造

クランクシャフト・ダイレクトドライブ・サーボ構造

図5は、シュラーのダブルサーボボトムドライブマルチステーションプレスである。

図5 シューラーダブルサーボボトムドライブプレス

ダブルサーボボトムドライブプレスは、左右2つのサーボモーターによって駆動される。これらのモーターは、両側にある4つのガイドコラムを駆動し、スライディングブロックの移動を可能にします。

左右に独立した伝動機構があるため、図6に示すようにテーブルの左右寸法が大きく、大型テーブルや高トンのプレス機に適している。

図6 ダブルサーボマルチステーションプレス

ダブルサーボボトムドライブプレスは、2組のサーボモーターの精密制御により、左右のスライダーの同期移動を実現。

スライダーに偏心荷重がかかった場合、電気制御によってスライダーの平行度を調整できるため、ユーザーの要求に柔軟に対応できる。

一般的なプレスに比べ、ボトムドライブプレスは偏心荷重の強度と精度曲線が優れています。精度の要求を満たしながら、偏心荷重に対する耐性が向上し、偏心荷重をかける面積が広くなっています。

油圧プレスや空圧プレスに対してサーボプレスを評価する場合、制御、柔軟性、速度、エネルギー効率、メンテナンス要件など、いくつかの重要な要素を考慮することが不可欠です。

サーボプレスは、位置、速度、力を正確に制御する高度なサーボモーターと駆動システムを利用しています。クローズドループフィードバックシステムが組み込まれており、高い精度と再現性を保証します。例えば、サーボプレスは+/-0.0005 "以内の位置精度と+/-0.5%以内の力制御を達成することができ、厳しい精度を必要とするアプリケーションに非常に適しています。自動車製造や電子機器組立などの業界では、複雑な部品の安定した品質を確保するためにサーボプレスを使用することがよくあります。

油圧プレスは、任意の速度で可変のストローク長と完全な作業エネルギーを提供することができる一方で、流体圧力に依存しています。このため、力や速度の補正が減衰する可能性があり、精度がわずかに低くなることがあります。しかし、センサーとリニア変換器の助けを借りて、油圧プレスは依然として正確な制御を維持することができます。例えば、航空宇宙産業では、油圧プレスは、材料特性が油圧制御の柔軟性を必要とする大型で複雑な部品の成形によく使用されます。

空気圧プレスは一般的に、ラムの動きをあまり正確に制御できません。一般的に、指定された最大力を使用する間にラムを完全に上昇位置に戻す必要があるため、サーボプレスに比べて精度と汎用性が制限されます。サーボプレスは、小規模の組立や包装など、高精度があまり要求されない用途で一般的に使用されています。

サーボプレスは、プログラム可能なストロークプロファイル、スライドモーション、および速度により、大きな柔軟性を提供します。そのため、多種多様な金型や部品タイプに対応でき、複雑な部品形状や高い寸法精度が要求される用途に特に有効です。例えば、医療機器業界では、複雑な設計と厳しい公差を持つ部品の製造にサーボプレスが使用されています。

油圧プレスはまた、特に複雑な部品の絞りや成形において汎用性があります。油圧プレスは、ストロークのどのポイントでも全 力を加えることができるため、深い成形用途やストロークの下 端に滞留が必要な部品に理想的です。重機械や造船などの産業では、大型で厚みのある金属部品を成形するために、油圧プレスの汎用性が役立っています。

空気圧プレスは、より手頃な価格でシンプルであるが、一般的に汎用性は低い。組立、リベット打ち、パンチング、マーキングなどの軽作業に最適です。例えば、消費財業界では、空気圧プレスは小さなプラスチック部品の組み立てによく使用されます。

サーボプレスは、油圧プレスよりも高速で動作することができ、多くの場合、従来の機械プレスの生産速度に近づきます。サーボプレスは、1サイクル内で可変のスライド速度を達成し、高い生産速度を維持することができるため、高速製造環境に適しています。例えば、エレクトロニクス産業では、サーボプレスは大量の精密部品を迅速に生産するために使用されています。

油圧プレスは一般的に低速であり、その速度は油圧バルブのシフトによって制約され、通常、毎分30ストローク(SPM)未満しか達成できない。にもかかわらず、金属成形や鍛造のように、高い力と制御が速度よりも重要な用途では、油圧プレスは貴重な存在です。

空圧プレスは素早く作動させることができるが、通常、より軽い用途に限定され、サーボプレスや油圧プレスの生産速度には及ばないかもしれない。空圧プレスは一般的に、包装やラベリングなど、サイクルタイムは早いが力は弱い反復作業に使用されます。

サーボプレスはエネルギー効率が高く、オンデマンドでのみエネルギーを消費します。その結果、油圧プレスと比較して、通常20~50%の大幅な省エネを実現します。油を必要としないため、メンテナンスコストや環境への影響も低減します。例えば、自動車メーカーは、サーボプレスに切り替えることで、エネルギー消費量とコストを大幅に削減できたと報告しています。

油圧プレスは、ポンプとモーターが連続的に作動するため、アイドリング時でさえ著しく多くのエネルギーを消費する。しかし、可変周波数駆動装置(VFD)のようなエネル ギー効率の高い技術は、これをある程度軽減するのに役立つ。鉄鋼製造のような高負荷の成形工程を必要とする業界では、エネルギー効率を改善するためにVFDを導入することが多い。

空圧プレスは、一般的に油圧プレスよりもエネルギー効率が高いが、サーボプレスと同レベルのエネルギー節約はできないかもしれない。空圧プレスは、小規模な製造業など、エネルギー消費量があまり懸念されない用途でよく使用されます。

サーボプレスは、その電気機械設計によりメンテナンスの必要性が低く、作動油の必要性がないため、費用のかかる漏れのリスクや廃棄費用を削減することができます。また、診断やメンテナンスのためのフィードバックが即座に得られます。このため、航空宇宙や医療機器製造のような高精度産業にとって特に魅力的です。

油圧プレスは、油圧、効率の監視、フィルター交換やオイルの清浄度チェックなどの作業を含む定期的なメンテナンスが必要です。これは、大きなダウンタイムとメンテナンスコストの増加につながります。しかし、自動車や重機の製造など、高い力と柔軟性が要求される業界では欠かせない存在です。

空気圧プレスは比較的シンプルで、油圧プレスに比べメンテナンスコストが低い。しかし、エアラインやバルブなどの部品の点検や交換が必要になることもあります。小規模な組立作業など、シンプルさと費用対効果が重要な産業でよく使用されています。

サーボプレスは一般的に、作動温度が低く、適切に管理されないと部品の早期故障や危険な作業環境を引き起こす可能性のある作動油を使用しないため、より安全です。このため、医薬品製造のような安全性と清潔さが最優先される環境に適しています。

油圧プレスは、動作温度が高く、高圧ホースの漏れや破裂の可能性があるため、安全上のリスクをもたらす可能性があります。油圧プレスを使用する産業は、特に金属鍛造のような強力なアプリケーションでは、これらのリスクを軽減するために厳格な安全プロトコルを実装する必要があります。

空気圧プレスは、一般的に油圧プレスよりも安全ですが、圧縮空気システムに関連するリスクもあります。軽工業や組立ラインなど、安全性と簡素化が優先される環境でよく使用されます。

製造業の競争激化に伴い、高精度・高品質な製品を効率よく生産できるサーボプレスの需要が高まっている。この需要は、サーボプレスのユニークな利点が、将来の鍛造機械開発の軌跡と密接に合致していることが原動力となっている。

サーボプレスには、以下のような多くの利点がある:

サーボプレスは、ストロークと成形速度を動的に調整できるため、成形工程をきめ細かく制御できます。この正確な制御により、下死点の精度が非常に高くなり、製品バリの発生が大幅に減少します。さらに、最適化されたモーションプロファイルにより金型振動が減少するため、金型寿命が延び、金型コストを削減し、総合的な設備効率(OEE)を向上させます。

サーボプレスの革新的な設計は、従来の機械式プレスからのパラダイムシフトを象徴しています。フライホイール、クラッチ、ブレーキなどのコンポーネントを排除することで、サーボプレスは機械の運転コストを削減するだけでなく、メンテナンス要件を最小限に抑え、信頼性を向上させます。このように駆動系が簡素化されることで、よりコンパクトな設計が可能になり、スマートな製造環境への統合が容易になります。

インダストリー4.0とスマート・マニュファクチャリングへの取り組みが勢いを増す中、サーボプレスは主要な製造部門でますます重要な役割を果たすようになっています。その適応性と精度は、以下のような産業で特に価値を発揮します:

さらに、サーボ・プレス・システム固有のデータ収集・分析機能は、予知保全やリアルタイムのプロセス最適化のトレンドに合致しており、精密製造分野での魅力をさらに高めている。

まず、サーボプレスに要求される精度を考えてみよう。

精度とは、印刷機が指定された圧力と位置のセットポイントを達成する精度を指します。ドライバの分解能、圧力トランスデューサの感度、サーボモータの精度、システム全体の応答時間など、いくつかの要因に影響されます。

サーボモーターとドライバーの制御技術が成熟し、より統合されるにつれて、サーボプレスの再現性は著しく向上した。これにより、さまざまな産業や工程での応用が広がっている。

高い精度が要求される用途では、プレスの構成に細心の注意を払う必要があります。評価すべき主なコンポーネントは以下の通り:

第二に、サーボプレスの構造設計を考える。

メーカー各社は、さまざまな用途に合わせてさまざまなサーボプレス構造を提供しています。一般的な構成は以下の通り:

プレス構造の選択は、ワークピースのサイズ、必要なアクセス、利用可能な床面積、およびプロセス要件などの要因に基づいて行われるべきである。

サーボプレスは、以下のような幅広い機能を果たすことができる:

各機能は、特定の構造的特徴や能力を必要とする場合があります。例えば、深絞り作業では、単純なスタンピングアプリケーションと比較して、より長いストロークとより高いトン数能力を持つプレスが必要になるかもしれません。

サーボプレスを選択する際には、お客様の特定の製品とプロセス要件を分析することが非常に重要です。以下のような要素を考慮してください:

これらの要素を慎重に評価し、利用可能なサーボプレスオプションに適合させることで、金属成形作業において最適な性能、効率、品質を確保することができます。

以下は、よくある質問に対する回答である:

サーボプレスを使用する主な利点は、以下の通りである。 油圧プレス は、その優れた精度と制御です。サーボプレスは、クローズドループフィードバックシステムを提供する電動サーボモーターを利用し、プレスのラムの速度と位置の高精度で迅速な調整を可能にします。この精度は、厳しい公差と一貫した品質が要求されるアプリケーションにとって極めて重要です。さらに、サーボプレスはエネルギー効率が高く、動作中のみ電力を消費するため、運用コストを削減できます。また、生産速度が速く、可動部品が少ないためメンテナンス要件が低く、ストローク、速度、エネルギープロファイルをプログラムできるため柔軟性が高くなります。これらの利点により、サーボプレスは、効率、精度、多用途性が最優先される現代の製造環境にとって理想的な選択肢となっています。

サーボプレスは、洗練された電子制御システムによって管理される高度なサーボモーターテクノロジーを使用することで、動作の正確な制御を実現します。これらのシステムにより、プレスの動きと力を正確に制御し、高精度でプログラム可能なモーションプロファイルを実現します。コアコンポーネントであるサーボモーターは、ギアボックスやリニアアクチュエータと連動し、必要なプレス力を発揮します。ラムの力、速度、位置に対するリアルタイムのモニタリングと調整は、制御システムによって可能になり、各サイクルを通して一貫性と精度を保証します。

さらに、サーボプレスにはロードセルが装備されており、加圧力をフィードバックすることで、再現性の高い精密な加圧力制御が可能です。このフィードバック機構により、プレスは所望のパラメーター内で動作し、精度が維持されます。

もうひとつの重要な特徴は、複雑なモーションプロファイルを作成・実行できることで、作業中の速度や力を可変にすることができる。この柔軟性は、材料成形や深絞りなどの用途に極めて重要です。サーボプレスはまた、速度や力の制御を含む複数の制御モードを提供し、特定のアプリケーションのニーズに合わせることができます。

高分解能エンコーダは、緊急停止後の試運転時に基準点を必要としないため、バッテリーのメンテナンスや交換の必要性がなく、精度がさらに向上します。これにより、頻繁な再校正の必要がなく、信頼性の高い連続運転が保証されます。

サーボプレスはまた、エネルギー効率に優れ、必要なときだけ電力を使用するため、従来の油圧プレスに比べて持続可能で費用対効果が高い。その適応性により、さまざまな作業に合わせて簡単に再プログラムや再設定ができるため、ダウンタイムが短縮され、生産性が向上します。

包括的なアプリケーションソフトウェアと統合機能は、サーボプレスの精度と効率をさらに高めます。このソフトウェアは、プログラムパラメータの設定、品質管理のためのデータ収集、既存の組立ラインへのシームレスな統合を容易にします。

温度監視やモーター過負荷警告などの予防保守機能とメーカーによる継続的なサポートにより、サーボプレスの寿命と最適な性能を保証します。これらの技術や機能の組み合わせにより、サーボプレスは精密な制御を実現し、現代の製造業における高精度で再現性の高いアプリケーションに理想的なものとなっています。

はい、サーボプレスは高強度材料を効果的に扱うことができます。サーボプレスは、先進高張力鋼板(AHSS)やその他の超硬材料の成形に伴う、増大するエネルギー需要と応力を管理するように設計されています。サーボプレスは、スライド速度と滞留時間を正確に制御し、成形プロセスを最適化し、摩擦を低減し、金型寿命を延ばすようにプログラムすることができます。エネルギーと力を効率的に管理するサーボプレスの能力は、熱を処理する高度な冷却システムと相まって、高強度材料に要求される厳しい条件下でも性能を維持することができます。さらに、サーボプレスの精度と柔軟性は、複雑な形状の正確な成形を可能にし、高強度材料を含むさまざまな製造アプリケーションに適した選択肢となっています。

サーボプレスは、その精度、プログラム性、柔軟性により、様々な製造工程で広く利用されています。代表的なアプリケーションには、金属プレスや成形があり、特に自動車や航空宇宙産業における高強度材料でのブランキング、ピアス、曲げ、成形などの作業に使用されます。組立と接合では、サーボプレスはベアリングの組立やシールの挿入のような作業に正確な力と位置制御を提供します。また、リベッティングやファスニングにも理想的で、力レベルや速度を調整できるため、信頼性の高い接合部を確保することができます。

深絞り、エンボス、押し出しなどの材料成形プロセスにおいて、サーボプレスはプログラム可能なモーションプロファイルと精密な力制御を提供し、複雑な形状を高精度で作成することを可能にします。サーボプレスは、プラスチックや複合材の成形に使用され、一貫した結果を保証し、サイクルタイムを短縮します。さらに、サーボプレスは試験や品質管理にも使用され、材料特性の評価を行い、製造された部品の品質と信頼性を保証します。

電子機器やマイクロエレクトロニクスの組み立てにおいて、サーボプレスは、様々な接合技術に対応し、繊細な部品に必要な正確な力を加えることができます。医療機器製造業界では、サーボプレスの高精度と力制御により、高精度のアプリケーションの恩恵を受けています。さらに、サーボプレスは、航空宇宙産業や自動車産業で板金成形、組立、試験、締結に広く使用されており、厳しい品質・性能要件を満たしています。また、切断、曲げ、圧着、接合など、プレス力の制御と位置精度が重要となる一般的な製造工程にも幅広く適用されています。

お客様のビジネスにサーボプレスを選択する際には、選択されたプレスがお客様の特定のニーズと運用要件を満たすことを確実にするために、いくつかの重要な要素を考慮する必要があります。まず、トン数と圧力の要件を評価します。プレスは、精度を維持するために、その範囲の10%-90%内で効率的に動作する必要があります。テーブルのサイズとワークテーブルの寸法は、取り扱う予定の最大の金型とワークピースに対応し、金型の取り付けとワークピースの出し入れの利便性を確保する必要があります。ストロークと開口部のデイライトを評価し、お客様のアプリケーションに適していることを確認してください。

金型設置モードは、一般的に上下に固定金型があり、上端はダイヘッド/ダイプラテン、下端はTスロット設置のテーブル面を使用します。精度と正確さは非常に重要であり、プレスの能力が生産要件に合致していることを確認してください。サーボプレスは、高度な駆動システム、圧力トランスミッタ、サーボモータの精度により、高い精度を提供します。

プログラマビリティとフレキシビリティはサーボプレスの大きな利点で、スライドの位置、速度、圧力をプログラム制御できるため、複雑で多様な作業に最適です。エネルギー効率も利点の一つです。サーボプレスは必要な時だけ電流を流すので、空圧や油圧システムに比べて大幅な省エネにつながります。

サイクルタイムと生産性を評価する。サーボプレスは、サイクルの非作業部分を高速に運転することでサイクルタイムを改善し、1分あたりの部品生産量を向上させることができるからである。サーボプレスは、操作とメンテナンスに高い技術的知識を必要とするため、メンテナンスとスキルレベルの要件も考慮する必要があります。

初期投資と総所有コストを考慮し、サーボプレスは初期コス トが高いが、段取り時間の短縮、工具寿命の向上、生産性の向 上といった長期的なメリットがあることを認識する。LVDTやエンコーダなどの測定・制御技術は、アプリケーションに必要な精度と再現性に基づいて選択する必要があります。

最後に、メンテナンス、負荷処理、効率に基づき、サーボモーターの取り付けやリニアスクリューのタイプなど、機械モジュールや駆動システムのタイプを検討する。特に組立ステーションが海外に出荷される場合は、技術サポートと交換部品の入手可能性を維持するために、十分なサポートとサービスを確保する。

これらの要素を注意深く評価することで、貴社の業務目標、技術能力、特定のニーズに合致したサーボプレスを選択することができます。