油圧スイングビームシャーで、材料を傷つけずに正確な切断を行うには?この記事では、油圧スイングビームシャーにおけるせん断力の計算、せん断角度、せん断ギャップの調整という重要な要素について掘り下げます。これらの重要な要素を理解することで、読者はシャー品質を最適化し、装置の効率を維持するための洞察を得ることができ、最終的に金属加工作業を向上させることができます。

スイング・プレート・シャーは、通常のプレート・シャーと異なり、構造が簡単で、故障率が低く、切断効率が高く、剪断後のプレートの反りや歪みを防ぐことができるため、広く使用されている。これは、主に斜めの刃先を採用しているためである。

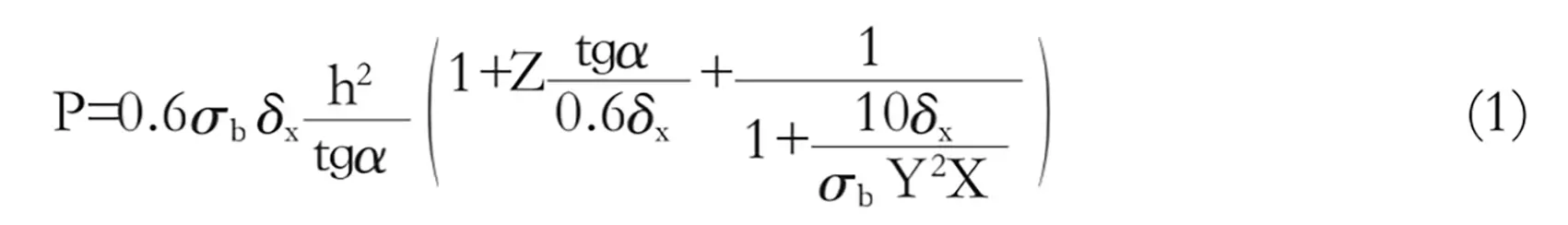

剪断工程では、スイングシャーのタレットが回転し、刃の角度とクリアランスが変化する。しかし、設計工程では 剪断力計算 スイングビームのせん断力は、多くの場合、ブレードサポートの直線移動のせん断力計算式に基づいています。これは、不正確な計算、設計サイズからの逸脱につながり、さらに通常の性能に影響を与える可能性があります。

刃物台を直線的に移動させる斜め刃せん断機のせん断力の計算には、旧ソ連の研究者が提唱したノサリの公式が主に用いられている。

式の中で:

式(1)は、せん断角度が変化した後のせん断過程を考慮しておらず、せん断隙間も1回限りの値に基づいて考慮されていることは明らかである。その結果、直線運動せん断を行うナイフフレームにのみ適している。

スイングタイプのプレートシャーでは、せん断加工中のせん断ギャップとせん断角度を一定に保つため、ツールホルダのブレード取り付け面を空間的に螺旋面に加工する必要がある。

しかし実際には、加工工程を簡略化し、ブレードの形状(一般に平らな裏面を持つ長方形)を考慮するため、スパイラル面はツールホルダの回転軸に平行な平面に直接加工される。

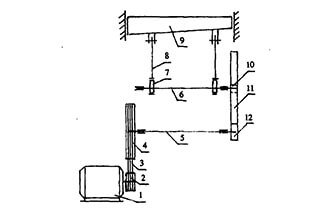

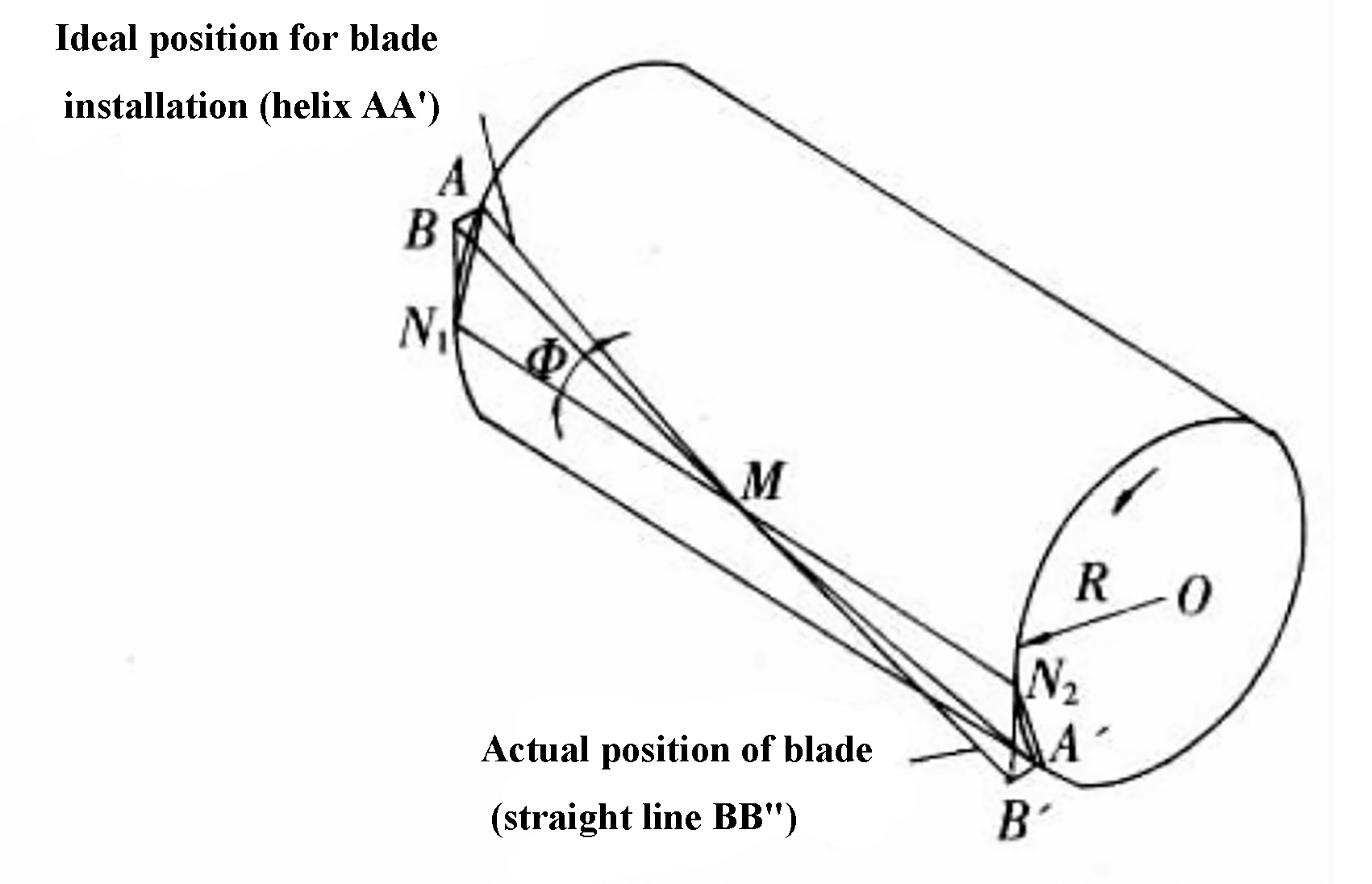

図1に示すように、AA'には理想的な取り付け位置があり、BB'には実際の取り付け位置がある(図中、Фはせん断角を表す)。

工具は螺旋面通りに取り付けられないため、現在の取り付け方法では、刃を取り付け面に対して一定の高さで接線方向にする必要がある。

つまり、ある剪断角Фでブレードをツールホルダに取り付けると、ネジの締め付けにより、ブレードは常にAA'に接する(図1に示すように)。

図1 スイング式プレートシャーにおけるブレード取り付け概略図

剪断の品質を確保するため、スイング式プレート・シャーはテーブルの回転軸のY平面より上に持ち上げられ、剪断工程中のクリアランス角γを一定に保つ。

しかし、ブレードの取り付け面はツールホルダの回転軸と平行であるため、ある厚みと高さのブレードはBB'またはそれに平行にしか取り付けられない。

図1の左側に示すように、ブレードは点Aに接する理想的な位置から点Nに接するBNの位置へと変化する。その結果、図2に示すようにせん断角が変化する。

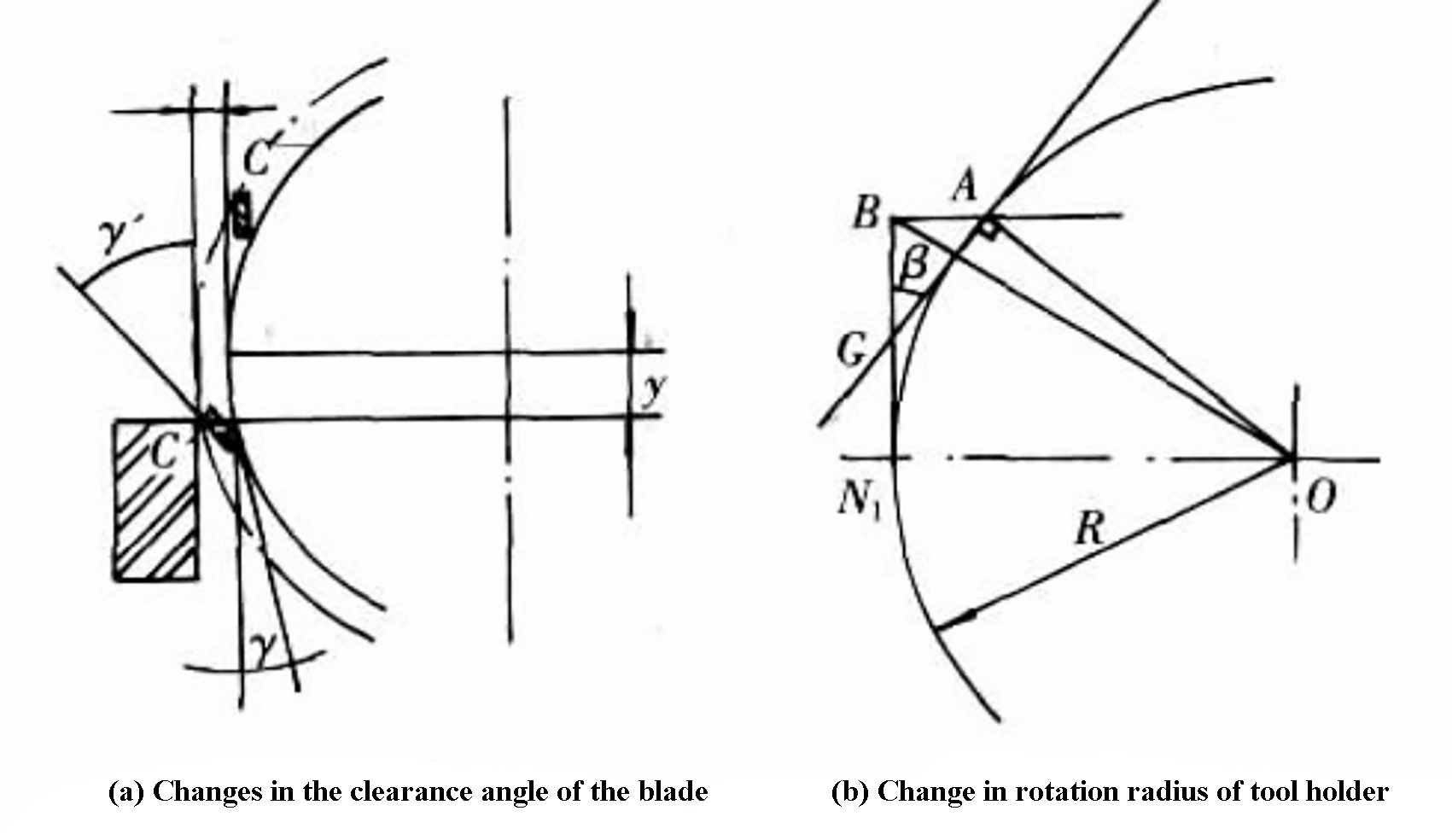

せん断点をM点からB点に移動させると、せん断角はγ(一定に保つ必要がある)からγ=γ'+βへと徐々に変化する。

せん断点が点Bから点Mに移動すると、図2(a)に示すように、γ'=γ-βとなる。

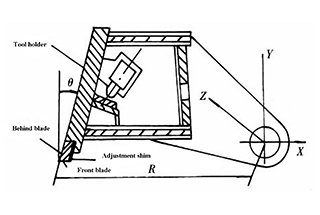

図2 スイング式プレートシャー加工におけるナイフエッジの角度と回転半径の変化

の長さである。 剪断刃 をl、せん断角をФ、ブレードの回転半径をRとすると、ブレード全体を使用した場合、図2bに示す幾何学的関係が得られる。

n枚のブレードを使用し、調整シムを使って厚さを調整する場合、このようになる:

全長から、切断時の刃の背面角度の範囲はγ±βであることがわかる。

取り付けを容易にし、せん断品質を向上させるため、スイングタイプのプレートシャーは一般的に長い刃を使用している。

ブレードを軸方向に沿ってせん断角Фでツールホルダに取り付けた場合、せん断加工中にせん断点がB'からB(図1)に移動すると、ツールホルダの実際の回転半径が大きくなる。

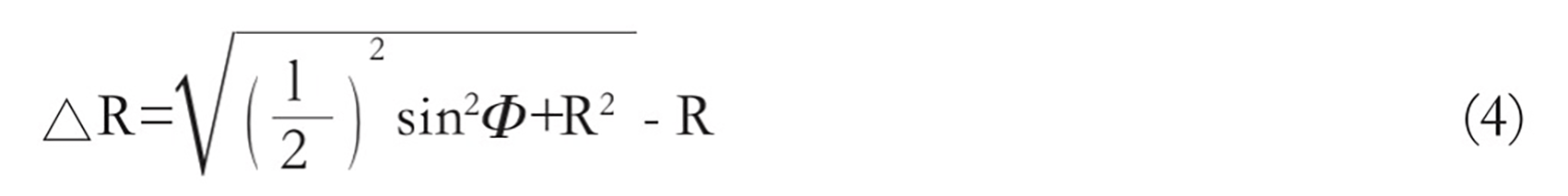

回転半径をR、せん断角をФ、工具ホルダの長さをlとすると、最大回転半径OBとRの差は図2(b)のようになる:

剪断加工中に刃先がテーブルを傷つけないようにするには、剪断間隙△を△Rより大きく保つ必要がある。

回転半径R=469mm、せん断角Ф=1.5°、刃長1100mm、3枚組のスイング式プレートシャーQC12Y-6×200を例に、これらの値を式(3)、(4)に代入すると、それぞれβ≒5°、△R=1.87mmとなる。

板材のせん断工程では、せん断の質と力はせん断間隙に大きく依存する。剪断効果とプルオフ効果はプロセス中に共存し、剪断ギャップを大きくするとプルオフの割合が大きくなるが、同時に剪断品質が悪化する。

厚板のせん断では、せん断間隙は経験的に8%から12%の範囲に制御するのが一般的である。しかし、スイング式プレートシャーは、簡略化された刃物取り付け面技術を使用しているため、この要求を達成することは困難である。

せん断ギャップが経験値を超えると、必然的にせん断力に変化が生じます。式(1)は、せん断ギャップの増大がせん断ブレードの横方向のクリアランスの相対値の増大をもたらし、最終的にせん断プロセスで必要とされるせん断力の増大をもたらすことを示しています。

剪断加工中、剪断作用は2つの方法で剪断運動を増加させる:

まず、せん断力が増大し、パワーロスが増大する。

第二に、板材の塑性変形が大きくなり、刃と剪断された板材の間の摩擦が大きくなる。これにより、剪断に必要な剪断力が増大し、工具寿命が短くなる。

したがって、スイングタイプのプレートシャーでは、上記の要因の影響を補正するために、式(1)を用いてせん断力を計算する際に、せん断刃の横方向のクリアランスと刃の摩耗係数を比較的大きな値に選択することが適切である。

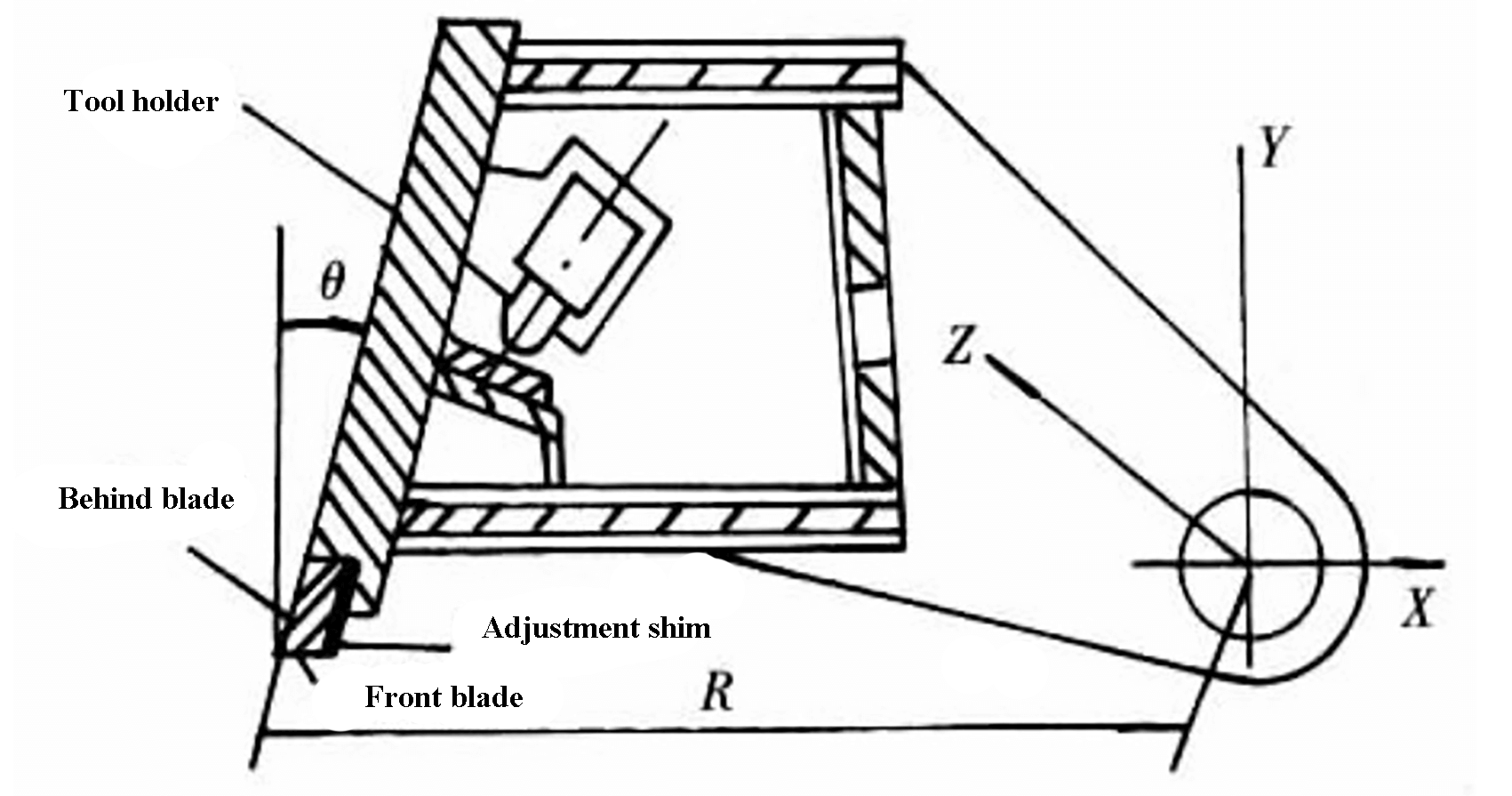

剪断の品質を確保し、ブレードとバックブレード表面間の板摩擦を防止するため、スイング式プレートシャーの設計では、剪断プロセス中にバックブレードとテーブルの垂直面との間の角度を1.5~2.0°にする必要があります。

以上の解析から、スイング式プレートせん断機のせん断過程におけるクリアランス角の変化はγ±βとなる。

QC12Y-6×200でβ≈5°を計算した後 スイングビームシア後方角度の設計要件を確保することは困難である。剪断工程では、負の背面角度でさえ、ブレードの摩耗と熱を激化させ、さらには押し出しを生成し、ブレードの強度を低下させる可能性があります。

このような事態を避けるため、スイング式プレートシャーのツールキャリア設計では、刃の前面とテーブルの垂直面との間に一定の角度θを設ける必要がある(図3参照)。θが-β以上に設定されている限り、刃と板の間にスクイーズ現象は発生しない。この角度は文献によっては記載されておらず、5°~7°とすることが推奨されている。

図3 油圧ロータリーシャーにおけるブレード構造概略図

スイング式プレートシャーにおけるせん断力の計算は、通常、斜め刃せん断の式において直線運動を達成するためにツールキャリアを使用して行われる。

理論的には可能であるが、実際の加工工程では、ブレード取り付け面を空間的な螺旋面から平面に単純化する必要がある。その結果、剪断加工時の剪断クリアランスと剪断背面角度が変化する。

剪断クリアランスの変化は、剪断力に影響を与え、剪断プロセスの質を低下させます。一方、剪断後の背面角度の変化は、ブレードとプレート間の磨耗、さらには押し出しを引き起こし、最終的に剪断力を増大させます。

現在、スイング式プレートシャーの刃物取り付け面の製造には、簡略化された工程が一般的に使用されている。したがって、せん断力を計算する際には、せん断クリアランスと背面角度の変化の影響を考慮することが不可欠である。