強力な機械がどのようにして未加工の金属を精密で使いやすい部品に変えるのか、不思議に思ったことはないだろうか。この記事では、工学の驚異である油圧シャーリングマシンの秘密を解き明かします。油圧シャーリングマシンがどのようにして鋼板を簡単に切断するのか、また、金属加工の定番となっている主な特徴をご紹介します。油圧シャーリングの操作、設置、メンテナンスについてもご紹介します。

の完全な取扱説明書です。 スイングビームシャーリングマシンまた、非常に人気のある油圧シャーリングマシンです。

をチェックできる。 油圧ギロチン鋏操作マニュアル 別の記事で

この油圧シャーリングマシンは、金属鋼板の精密切断用に設計されており、定格能力は鋼板の引張強さ450 N/mm² (65,000 psi)に基づいています。この堅牢な設計により、様々な種類の金属に対応できます。

異なる強度特性を持つ材料については、最適な切断性能と機械の寿命を維持するために、最大板厚を適宜調整する必要がある。一般的な経験則では、材料の強度が増すにつれて、最大板厚は比例して減少する。

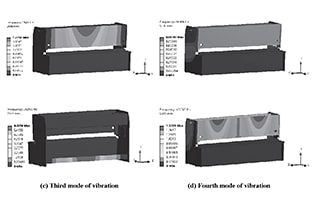

マシンのコア構造は、剛性と重量の最適化のバランスを提供する、シートプレート溶接設計を特徴としています。この構造により、操作性、信頼性、切断時の振動減衰性が向上している。

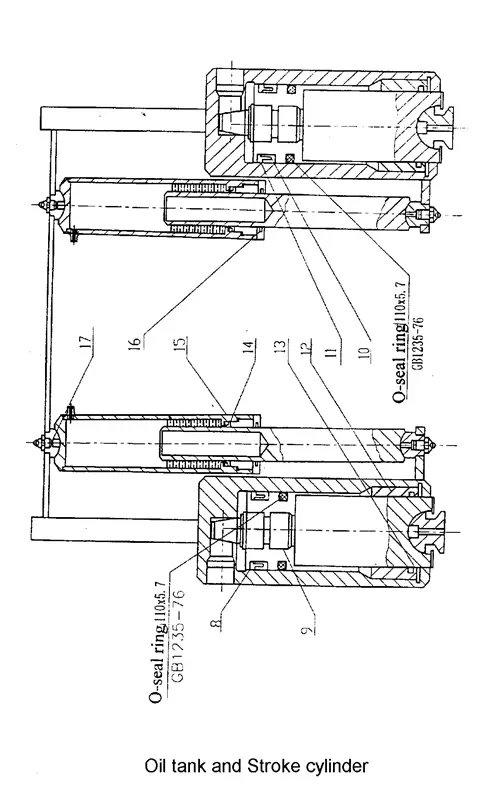

切断動作は高圧油圧システムによって行われ、シャーリングストローク全体を通して安定した力を提供します。リターン機構には窒素ガスアキュムレータが使用されており、ブレードの迅速な後退を促進するだけでなく、過剰な圧力スパイクを吸収することで、過負荷状態に対する安全装置としても機能します。

多様な生産ニーズに対応するため、リアルタイム・パラメーター・モニタリング用のデジタル・ディスプレイ・システム、または自動操作と精密制御用のより高度な数値制御(NC)システムのいずれかを装備することができる。

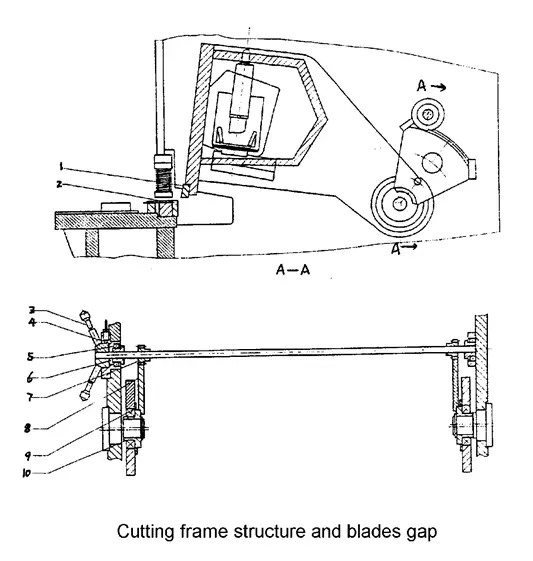

ブレード・ギャップ・インジケーターが設計に組み込まれているため、さまざまな材料厚に対応し、最適な切断品質を維持するための迅速で正確な調整が可能です。

本機は、照明内蔵のアライメント装置を内蔵しており、視認性を高め、正確な材料位置決めを保証する。カッティング・ストロークは調整可能で、特に幅の狭い板材を加工する際に、サイクルタイムとエネルギー効率を最適化する上で有益な機能です。

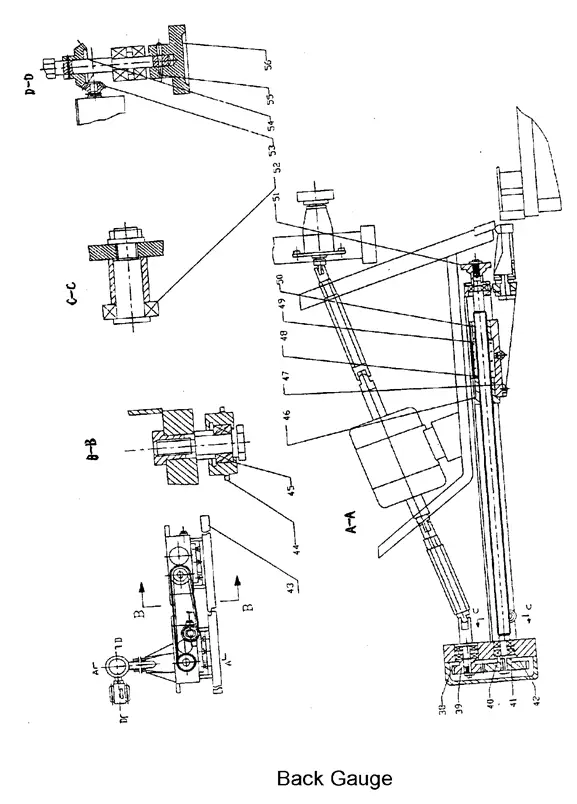

フロントサポートアームとバックゲージシステムを標準装備。バックゲージは機械的に調整可能で、その位置は数値で表示されるか、高分解能エンコーダーを使用したNCシステムで制御されます。微調整はハンドホイール機構で行います。フロントサポートアームには、さらに参照用の測定定規が装備されています。

スムーズな材料ハンドリングを促進するため、ワークテーブルには転がりサポートボールが装備されています。この機能は、シートストックのフィッシュテールを最小限に抑え、摩擦を大幅に低減し、大型または重量のあるワークピースの操作を容易にします。

安全性を最優先した設計で、金属シャーリング装置の国際安全基準に準拠し、操作の全段階においてオペレーターを保護する包括的なガードシステムを装備している。

剛性の高いスチール溶接プレートを採用し、左右の垂直ポールに2本のシリンダーを固定。

バイスカットボードが作業台に設置され、下側のカットボードの調整に便利で、上側と下側のカットボードの間隔を確実に合わせることができます。送りボールも作業台に設置され、便利で素早い操作が可能です。

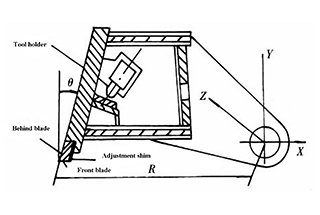

高剛性溶接板は偏心ソケット⑨で支持され、左右シリンダーとストロークシリンダーで駆動され、振り子の繰り返しで切断を完了する。(図1参照)。アップカットサポートの垂直面は、アップカットとローカットの隙間の整列を維持するために湾曲している。

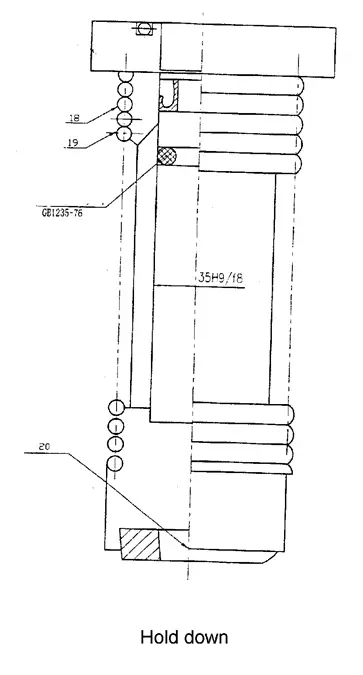

機械フレーム前面のサポートボードに設置された圧送シリンダーで構成されています。圧送シリンダー内の油の流れが圧力を生み出し、応力スプリング(18)の引っ張り力に抗して押し下げ、プレスプレートをしっかりと固定します。切断が終わると、シリンダーは応力スプリングの引っ張り力によってリセットされる。圧力はプレス板の厚さに応じて増加します。(図3参照)

フロントゲージ:

作業台には定規にバルブ表示があり、可動バーを希望のバルブに調整できる。薄い鋼板の切断は、フロントゲージで行うのが便利です。バックゲージ(写真5参照)はアップカットボードに固定され、一緒に上下します。

バックゲージの調整は、0.55Kwのモーターがギアを介してトルクを減少させ、コントロールロッドを駆動する。または"-"ボタンを押すことで、ゲージを前方または後方に調整することができます。機械的な調整で希望のバルブが得られない場合、ハンドホイール(50)を回して必要なバルブにすることができ、バックゲージの調整が便利で確実なものになります。

バックゲージの標準範囲は20~750mmです。切断板の長さがバックゲージの最大距離より長い場合は、バックゲージ(43)を最小位置まで取り外し、支持フレーム(47)の傾斜面を利用して板を持ち上げることで、任意の長さの板を切断することができる。(図4参照)

工場から出荷される機械はすべて、スクェアリングアームとフットパネルをハンドガードにくくりつけて梱包される。作業工具と取扱説明書は1つの箱に梱包される。

マシンの露出面はすべて防錆剤でコーティングされているが、これは灯油や溶剤で簡単に落とすことができる。

本機の両側にある 2 つの吊り上げポイントから本機を吊り上げるには、認可された安全なワイヤロープのみを使用してください。(図 5 参照)

当社の鋏はすべて基礎の上に設置するように設計されています。詳細は添付の基礎図面をご参照ください。

この油圧式 剪断機 最適なカッティング性能を得るためには、適切に水平にする必要があります。これは、プレート押さえ部分に高品質のレベリングゲージを使用することで達成できる。

水平出しの前に、水平出しのネジがコンクリート床に食い込むのを防ぐため、マシンの足の下にベースプレート(少なくとも150×150×9mmの大きさ)を5枚敷いてください。

マシンを水平にしたら、足の下とその周りのスペースにセメントグラウトを混ぜて充填し、マシンの位置を固定する。

電源を入れる前に、現地の電源が本油圧シャーリングマシンに対応していることを確認してください。

電源ケーブルを電気パネルの左下に接続します。機械によってはニュートラル線が必要な場合があります。

これが図面だ:

4.1 以下の手順は、専門の担当者が実施する必要があり、所有者の責任となります。

4.2 すべての操作ボタンは、フットスイッチSFを除き、フロント・コントロール・パネルに固定されています。各機能のシンボルはボタンの上に表示されています。

デジタル表示システムの操作手順は以下の通り:

油圧システム内の作動油の清浄度は最も重要である。オイルタンクの清掃は極めて重要である。

作動油を交換するときは、オイルタンクのカバーを外す必要がある。タンクの底をタオル(綿糸は使用しない)で拭き、洗浄用ガソリンまたは灯油で洗浄する。

水槽カバーの制約上、アームが水槽の端まで届かない場合があります。その場合は、タオルを竹や棒に巻きつけて隅々まで拭いてください。

汚れたオイルを取り除くには、漏れているプラグまたはブレーキバルブを緩めます。

清掃用タオルを使い、タンクの側面と底面をきれいになるまで十分に乾かす。

必要であれば、溶接の継ぎ目や掃除しにくい部分に布を巻いて汚れを落とし、カバーを元に戻します。

作動油の粘度定格は、40℃における平均粘度に対応する。油圧システムがより高い圧力と温度で、より遅い速度で作動する場合は、より高い定格粘度を選択する必要があります。

ISO VG46#(40℃における平均粘度46 mm2/s)の耐摩耗性作動油を使用することを推奨します。機械が5℃以下の温度で長時間運転される場合は、ISO VG32#規格の作動油を使用することを推奨します。

極低温(-5℃以下)でのマシンの使用は推奨されないが、必要な場合はマシンをしばらくアイドリングさせること。必要であれば、回路にオイルヒーターを取り付けることができる。

通常の運転条件下では、油温が70℃を超えないようにしてください。必要に応じて オイルクーラー をインストールすることができる。

使用するオイルはきれいなものでなければならない。エアフィルターのナットを締め、エアフィルターを通してオイルを注入する。

フィルター付きの充填装置を使用している場合は、オイルタンクのカバーを開けて直接充填することができます。

オイルゲージを観察し、ラムが上死点で停止したら、作動油がインタースペースの80-90%を満たしているはずです。

まずマシンを始動してアイドリングさせ、次に最大ストロークで作動させて油圧回路内の気泡を排出する。

油圧システムの作動規則は以下の通りである:

カッティングフレームが下がる:

マグネットディスチャージバルブ3が通電されると、ポンプ2が作動油を吸い出し、その作動油はマグネットディスチャージバルブ3を通ってホールドダウンとメインオイルシリンダーの上部エリアに流れ込む。ホールドダウンピストンはスプリングの付勢力に抗して金属板を押すように下降し、油圧が上昇し始める。

圧力がストロークシリンダー内の窒素ガス圧に達すると、カッティングフレームが下降してカッティングを行う。

カッティングフレームが上に戻る:

切断フレームが下死点に達すると、リミットスイッチにより磁気吐出弁3の磁性鉄YV1が動力を失い、窒素ガスボンベの圧力により切断フレームが上昇する。

同時に、メインシリンダー上部のオイルは、マグネットディスチャージバルブを通ってオイルタンクに逆流する。

押さえピストンもスプリングの力で上昇し、オイルはマグネット式排出バルブ3を通ってオイルタンクに戻る。

カッティングフレームが上死点に達すると、1サイクルのカッティングが完了する。

| スタートボタン | メインモーターの始動と制御回路。 |

|---|---|

| 停止ボタン | メインモータの運転と制御回路を停止させます。 |

| オート/マン・モード切替スイッチ | 作業モードの選択 |

| オートモード | -フットスイッチを一回踏むだけで、カッティングフレームが切断を続ける。 |

| -フットペダルのみでカットが可能。 | |

| マニュアル・モード | -フットスイッチを一回踏むだけで、カッティングフレームは一度だけカッティングを行う。 |

| -カッティングストロークの調整は、パネル上の回転ボタンを戻すことで行う。 | |

| フットペダル | AUTOモードでは、押すとカッティングブレードが下がり、離すとトップブレードキャリアが上がります。 |

| イルミネーションライト | 220V、50Hzの単相電源で作動し、切断刃部分を照らす作業灯。 |

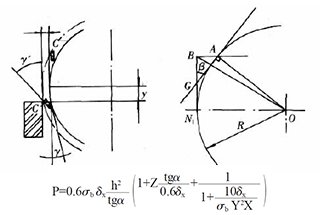

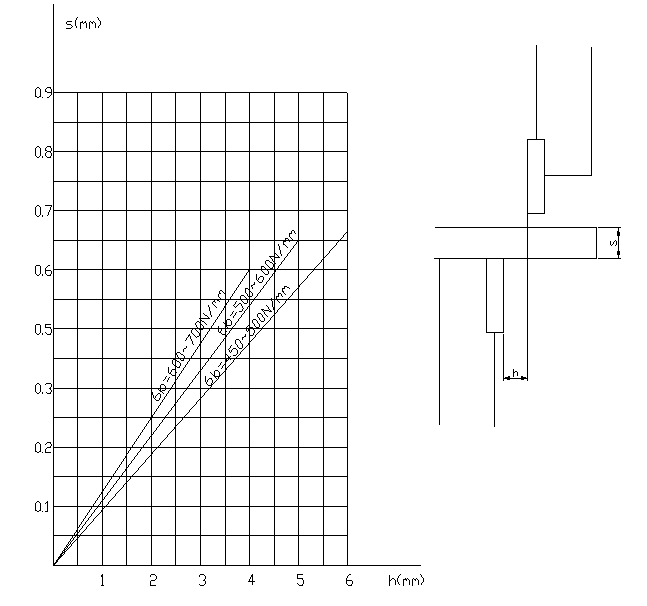

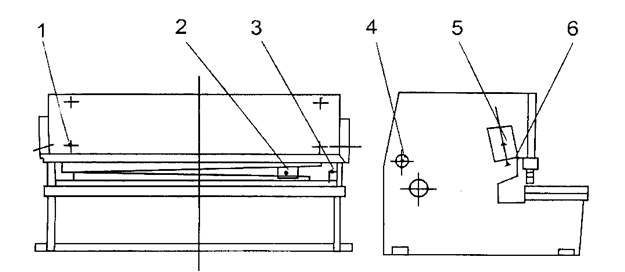

ブレードの隙間は、カッティングの質とブレードの寿命の両方にとって非常に重要です。下記のギャップ調整表に従って調整してください。

ギャップを調整するには(写真2参照)、タイトスクリュー(4)を緩め、ハンドホイール(3)をプレートの厚みから計算される希望の値まで回し、最後にスクリュー(4)を締めます。

ボールバルブ(マシンの右側、シリンダーの外側にある)があり、上刃と下刃の間のクリアランス・ギャップを測定するために使用される。

詳細:手動モードでは、カッティングフレームが下死点に達したら、素早くオイル回路を閉じ、カッティングフレームを下死点にとどまらせる。その後、ボールバルブをゆっくりとオンにして、カッティングフレームを全ストロークに沿って一歩ずつ上昇させる。これにより、ブレード間の隙間のクリアランス値を測定することができる。

7.2.1 マシンの準備

(1) ハンドガード部からスクェアリングアームとフットペダルを取り外す。ボルトと2つの横穴を使って、スクウェアリングアームをマシンテーブルの左側に固定する。アームは電気パネルに近づける。

(2) ボールバルブが開位置にあることを確認しながら、汚れたオイルを清掃する。

(3) 必要な箇所すべてに注油する。

(4) 12mm モデル以下の各機には、HL46 作動油を 200L 注油する。

(5) アース線を接続し、電源を入れ、すべての電気部品の動作を確認する。

7.2.2 マシンの始動

(1) 'START'ボタンを押して離します。

(2) 「モーターオン」表示灯が点灯します。

(3) モードセレクターを「MAN」から「AUTO」に切り替える。

(4) フットスイッチを踏み、カッティングフレームを下降させ、カットを行う。

(5)カッティングフレームが下降しない場合は、モーターの回転方向が間違っている可能性があります。電源を切り、2相のどちらかの配線を逆にしてモーターを再始動させてください。

(6) 上刃キャリアは上昇し、リミットスイッチに達すると停止する。

7.2.3 電動バックゲージ

(1) 電動バックゲージ表示は、工場で正確に設定され、バックゲージバーから刃先までの距離に対応していなければならない。

(2) '+' ボタンを押して、バックゲージバーを後方に移動させます。読み取り値が増加し、最大トラベルリミットスイッチ L/S 3 に達すると停止します。

(3) '-' ボタンを押して、後ろのゲージバーを前に出します。読み取り値は減少し、最小トラベルリミットスイッチ L/S 4 に達すると停止します。

(4) バックゲージの平行度は工場で設定されているはずだが、必要に応じて校正することができる。

(5) バックゲージバーを後方に移動し、防錆コーティングを剥がしてから切断する。

注:

(1)切断中は圧力テーブルをオンにしておき、圧力が正しくないようであればチェックすること。オーバーフローバルブの調整が必要な場合があります。

(2) 運転中に異音やオイルタンクの過熱が発生した場合は、直ちに機械を停止すること。オイルタンクの温度は60℃を超えないこと。

油圧システムの故障と解決

| 故障 | 原因 | 決意 |

|---|---|---|

| 油圧システムに圧力がかからず、カッティングフレームが作動しない | 1.磁気交換バルブのプラグの接続不良。 | 1.プラグを点検する。 |

| 2.バルブコアにゴミが詰まっている。一致バルブの全スロットル弁孔が流れない。 | 2.バルブを分解し、洗浄する。 | |

| 1.カット枠の戻りが遅い、またはアップ死点で上がらない | 窒素ガスの圧力が足りない。 | 加圧用窒素ガス供給 |

| 2.カッティングフレームとホールドダウンの動作が不調和。 |

本機はグレード46の作動油を使用しているため、補充または交換はグレード46の作動油に限る:

本機の作動油は、最初の1500作業時間後に交換し、オイルタンクから完全に抜き取って、組み立て中に混入した不純物を取り除く必要があります。オイルフィルタも交換し、同グレードのオイルフィルタと交換する。その後、5000作業時間ごとにオイル交換を行う必要がある。

さらに、バックゲージ・アセンブリにあるすべてのグリスニップルポイントに2週間ごとに注油する必要があります。

| そうだ。 | 名称 | フロー | 内部時間(h) | タイプ&ブランド |

|---|---|---|---|---|

| 1 | 各リターンシリンダーのトップポイントとボトムポイント。 | 小さい | 16 | Ca潤滑油 ZG-3 GB491-65 機械油 N46GB443-84B |

| 2 | リアストップスライドナットの左1点と右1点 | ミディアム | 8 | |

| 3 | 上部ナイフフレームを揺動させるための2つの支点(1つは左、もう1つは右 | 小さい | 24 | |

| 4 | クリアランスシャフトスリーブの左側と右側 | 小さい | 48 | |

| 5 | 左右シリンダーのピストンロッドの各箇所 | ミディアム | 8 | 4# カーボンリチウム Q/SY1000-65 |

| 6 | 左右のシリンダーのパディング・ブロックにそれぞれ1つずつ | ミディアム | 8 |

注:

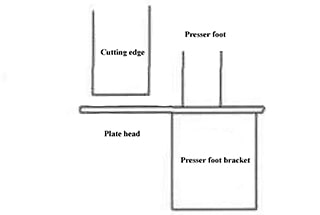

上下とも 剪断刃 は同一であり、交換可能である。カッティングフレームを下死点まで下降させるには、ボールバルブを使用し、マシンをオフにします。

まず、下のブレードを取り外し、次に上のブレードを取り外します。トップブレードキャリアの小さな止めネジをすべて緩めます。

ブレードとブレードハウジング/シートを清掃する。まず上刃を戻し、次に下刃を固定する。必要に応じて、ブレードのクリアランスを閉じるために、トップブレードキャリアの小さなセットスクリューを締めます。ブレードのクリアランスが最小かどうかを確認し、必要に応じて小さなセットスクリューを調整してブレードを閉じることを忘れないでください。

注意:シャー刃/機械の損傷や人身事故が発生する可能性があるため、この作業は必ず資格と経験のある担当者に依頼してください。

シャーブレードは長方形で、上刃には2つの刃があり、下刃には4つの刃がある。刃を研ぎ直す必要があるのは、2つまたは4つの刃をすべて使用した後だけです。

再研磨の際は、刃の高さではなく厚さだけを研磨することを忘れないでください。剪断刃の砥ぎ厚さが減少すると、テンションボルトのネジ(クイックブレードクリアランスレバーの横)を調整して、トップブレードキャリアを閉じる必要が生じる場合があります。

(金型図面 添付図面参照)

注!

このセクションは、特別な要件のある機械にのみ適用されるものであり、他の機械について参照されるべきではない。

人と装置の安全を確保するために、安全装置を設計しています。運転者は、安全装置を改造したり、取り外したり、切り離したりしてはなりません。

10.1 ライトビーム/レーザービーム

ライトビームまたはレーザーがあります(顧客の要望による)。オペレーターがライトカーテンを遮ると、安全モジュールが作動し、ラムは下方に移動できなくなり、オペレーターの怪我を防ぎます。

10.2 安全グリッド

機械の側面と背面には、オペレータを危険な領域から遠ざけるための安全グリッドがある。セーフティグリッドはセーフティスイッチを介して電気系統に接続されています。セーフティグリッドが開くと、電気系統が始動し、マシンは運転できなくなります。

10.3 非常停止

ハンドル・コントロール・ステーションとハンギング・コントロール・ステーションには緊急停止ボタンがあります。誤操作や事故が発生した場合、緊急停止ボタンを押すことで機械はすべての動作を停止します。

10.4 油圧システム

ラムの危険な落下を防ぐため、システムには安全昇降バルブがある。交換バルブと安全昇降バルブのバルブコアにはチェック信号があります。バルブコアが異常な場合、チェック信号が電気システムを停止させ、落下による怪我を防ぎます。交換バルブと安全昇降バルブのバルブコアがリセットできない場合、バルブをチェックする必要があります。

10.5 トラブルシューティング

通常の運転は安全です。万一、異常が発生した場合や、機械の保守・修理を行う場合は、安全グリッドをロックし、アップライト内の非常停止ボタンを押し、助けを求めてください。万一、手や体がパンチやシートに挟まれた場合は、非常停止ボタンを押して状態を確認し、機械を再起動してください。運転モードを「インチ」位置に切り替え、ハンドル復帰ボタンを押すとラムが復帰し、クランプされた部品を引き抜くことができます。