シートメタルの完璧な曲げ加工を実現するにはどうしたらいいか、考えたことはありますか?この記事では、材料膨張の計算から適切な工具の選択まで、曲げ加工の必須テクニックをご紹介します。一般的な課題に取り組む方法を学び、高品質で効率的な生産を実現します。ベテランの技術者であれ、好奇心旺盛な初心者であれ、このガイドは板金曲げの理解を深め、成果を向上させるための貴重な洞察を提供します。

曲げ成形は、板金部品の成形に広く使用されている。この方法の特徴は、高効率、高品質の仕上がり、時間短縮、部品加工のコスト削減である。

しかし、曲げ加工に対する理解が不足しているため、加工担当者は部品の最終形状を得るために、手作業による成形や油圧成形といった従来の方法に頼ることが多い。

これらの技術は、成形工具の使用によって部品加工のコストを増加させ、人の関与が増えるために部品が不安定になり、加工効率を低下させる可能性がある。

したがって、曲げ成形技術を十分に理解することが極めて重要である。

適切な曲げ技術を選択するには、多くの要素を注意深く考慮する必要があります。これらの検討事項のどれかを怠ると、工程が失敗し、部品の開発に悪影響を及ぼす可能性があります。

この記事では、主に拡張材料のサイズの計算、曲げ工具の選択、典型的な部品加工の分析、曲げ加工中に遭遇する一般的な問題と解決策に焦点を当てます。

この記事は、検査技師にとっての手引きとなり、検査準備のための重要な資料となるだろう。 板金 部品を製造している。その目的は、部品の加工コストを削減し、部品の品質と生産効率を向上させることである。

この記事の焦点は、寸法計算、曲げ工具の選択、典型的な部品加工の分析、曲げ加工における一般的な問題と解決策について論じることである。

シートの膨張の大きさは、厚さ、材質などの要因に左右される、 曲げ角度および曲げ工具がある。シートメタルの拡張長を計算するために一般的に使用される2つの方法があります:中立層の計算方法と経験的な計算方法。

(1) 中立層の計算方法

この方法は、曲げ角度が直角でない場合に適している。曲げ加工中、外層は引張応力を、内層は圧縮応力を受ける。

この2つの層の間にある層は中立層と呼ばれ、引張応力も圧縮応力も発生せず、曲げ加工中も変化しない。

その結果、中立層は曲げられた部分の長さを決める基準点となる。

しかし、中立層の位置は曲げられる材料の厚さに依存する。

通常、材料の厚さが4mm未満の場合、中立層と曲げ部の内面との間の距離は0.5tである。材料が5mmより厚い場合、この距離は0.34tとなる。中立層の膨張長さは、プレート全体の膨張長さに相当する。

(2) 経験的計算方法

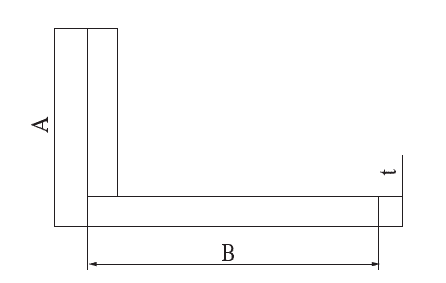

この方法は、部品の曲げ角度が直角で、板厚が3mm以下の場合にのみ適している。部品の拡張長を決定するために使用できる。

計算式はこうだ、 L=A+B-2t

図.1 部品サイズ概略図

(1) 選考の原則 プレスブレーキ

曲げ加工に適した工具を選択することは、非常に重要な検討事項です。曲げ工具は、上の工具(パンチ)と下の工具(ダイ)の2つの部分から構成されています。

プレスブレーキのパンチとダイの選択は、部品とパンチとダイの衝突による変形を防ぐため、曲げられる部品の厚さとサイズに基づいて行われます。

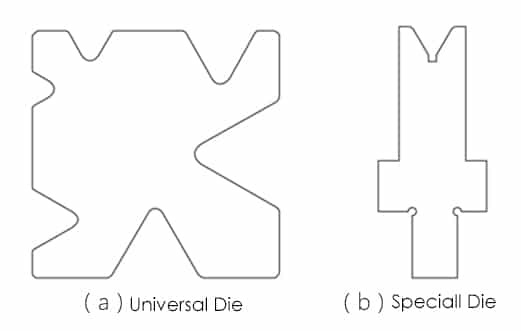

プレスブレーキにはユニバーサル 下型 と特殊なダイス(図2に示す)を使用する。V "形状の切り欠きは、すべて溝角度が60度である。一般に、板厚が厚いほど溝の幅を広くする必要があり、溝の幅は通常8tである。

板厚とスロット幅の関係や、必要な幅の計算方法についての詳細は、以下のページをご参照ください。 曲げ力関連記事を参照のこと。

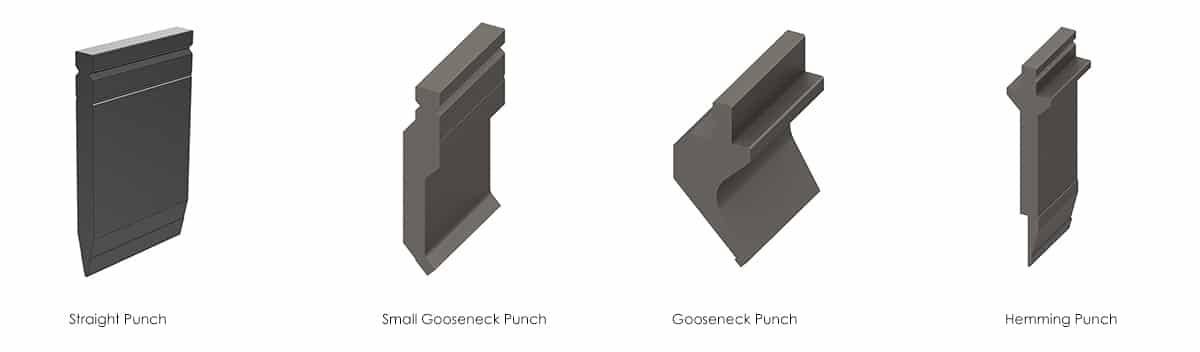

プレスブレーキパンチは主にストレートパンチ、グースネックパンチ、小型曲げパンチ、ヘミングパンチなどを含み、部品の実際の状況に応じて特殊工具をカスタマイズすることもできます。

ストレートパンチは、主に厚さ3mm以下の部品の曲げ加工に使用される。小型の グースネックパンチ は主に浅い "U "字型部品の曲げ加工に使用される。

グースネックパンチは、主に深さのある「U」字型部品の曲げ加工に使用される。ヘミングパンチは、主に部品の平坦化に使用されます。

図2

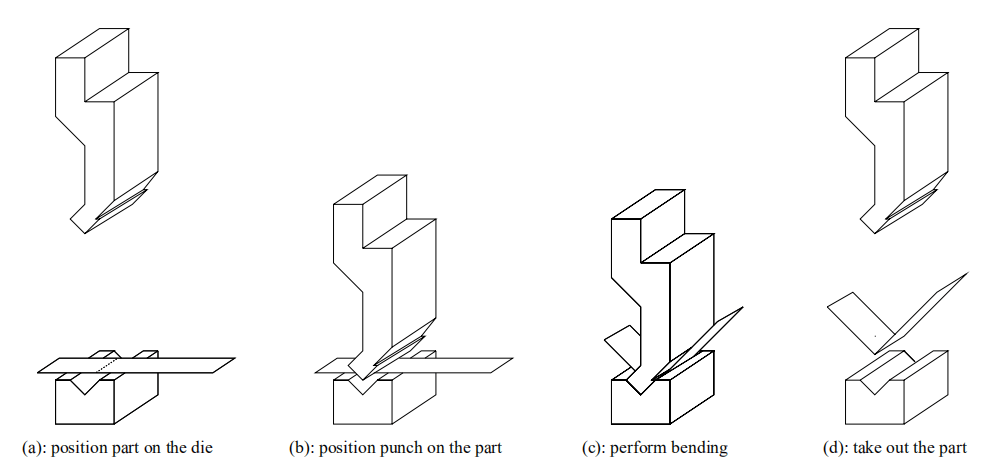

(2) プレスブレーキのパンチとダイの選択

通常、曲げ工具の選択は 曲げ半径 曲げ半径が維持されていることを保証するためである。しかし、下型を見落とす場合もある。

そのような場合、ベンディングパンチと 曲げ金型 は、曲げ加工後に曲げ半径の両側にくぼみが生じ、修復が不可能になる可能性がある。

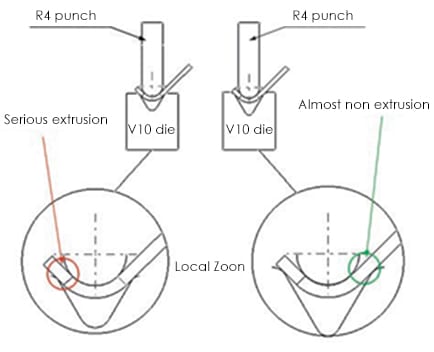

図.3 ベンディングパンチとダイのマッチングシミュレーション

図3は、シミュレーション部品の材料厚さ1.6mm、曲げ半径R4、曲げ高さ8.9mmを示しています。

解析の結果、下側の金型スロットはV12かそれより小さいオプションのいずれかを選択できることがわかった。しかし、この部品ではV12スロットしか選択できなかった。その理由を図に示す。左がV10スロット、右がV12スロットである。

曲げ時の部品の復元力を考慮し、曲げ角度を入力する。 プレスブレーキコントローラ は90度以下でなければならない。

90度曲げフランジのシミュレーション図に見られるように、プレスブレーキのパンチが下降し続けると、V10スロットは大きく押し出されるが、V12スロットの押し出しは最小限に抑えられる。

したがって、V10以下のオプションではなく、V12スロットの下金型を選択することをお勧めします。こうすることで、曲げ半径の両側にくぼみがなくなり、仕上げ加工が不要になるため、品質の高い部品が得られます。

部品を曲げる場合、フランジの高さとウェブの幅の両方を考慮することが重要である。ウェブの幅が狭すぎたり、フランジの高さが高すぎたりすると、曲げ加工中に先に成形したフランジと曲げ工具が干渉し、曲げの続行ができなくなることがある。

是正措置がとられない場合、原料の全バッチを廃棄することになり、処理コストの増加につながる。

以下の分析では、"U "字形状部品と "Z "字形状部品の曲げについて検討する。

関連記事 V&U字曲げ力計算機

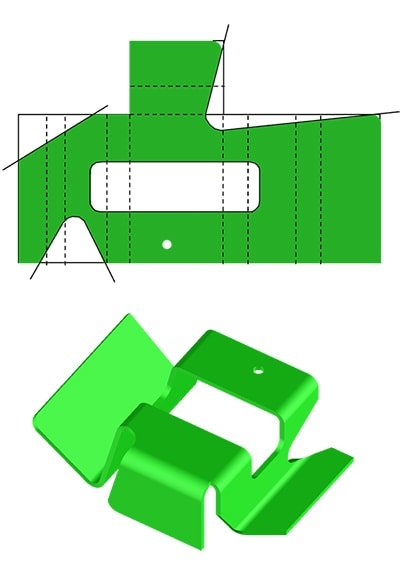

(1) "U "字型部品の技術分析

U」字型部品の曲げ加工で重要なのは、2つのフランジの高さ(H)とウェブの幅(B)の関係である。HがB以下であれば、干渉は起こるかもしれないが、一般的に部品の曲げ加工は可能である。この種の干渉は、部品の曲げフランジと機械本体の間で起こる。

標準プレスの場合 ブレーキマシン曲げ高さHが80mmを超えると、曲げ加工中に部品が機械に干渉する。

このような干渉問題に直面した場合、2つの解決策がある:

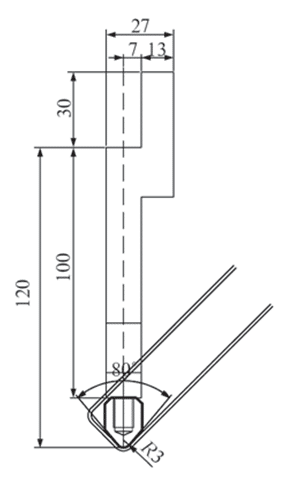

図.4 サスペンション曲げ工具

(2) "U "字型部品の技術分析

シートメタルのカーブしたエッジを持つ "Z "形状の部品は、小型で大量生産が可能なことで知られている。技術者が保守的な手作業による成形工程でこれらの部品を製造すると、効率が低く、品質も安定しない。

このような問題を回避するためには、曲げ工程を選択する前に、部品のシミュレーションと分析を行う必要がある。部品ウェブのサイズ制限と曲げ金型のサイズを考慮しなければならないからです。

表1は、シミュレーション解析で考慮する必要があるパラメーターの分類である。

表1 シミュレーションパラメータ設定

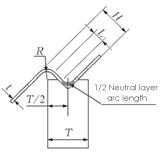

| パラメータ設定 | コード | 概略図 |

|---|---|---|

| ウェブ幅(モデルで測定) | H | |

| 曲げ半径 | R | |

| 材料の厚さ | t | |

| 工具幅 | T | |

| ウェブ上の直線的な中立層の長さ。 | L | |

| 1/2 中性層アーク長 | P |

この表の情報を使えば、技術者は部品を曲げ加工で成形できるかどうかを正確に判断できる。L+Pの条件がT/2より大きければ、曲げ加工は成功する。

(1) 部品のフランジを曲げる

プレスブレーキのパンチとダイの設備に制限があるため、高さの異なるすべてのフランジをこの方法で成形できるわけではありません。そのため、曲げ加工方法を選択する前に入念な分析とシミュレーションを行い、部品の曲げ加工が可能であることを確認することが極めて重要です。

CATIAは、部品の曲げ高さの実現可能性をシミュレーションするための技術的分析と準備に使用することができます。シミュレーションを行う際には、以下の点に注意する必要があります:

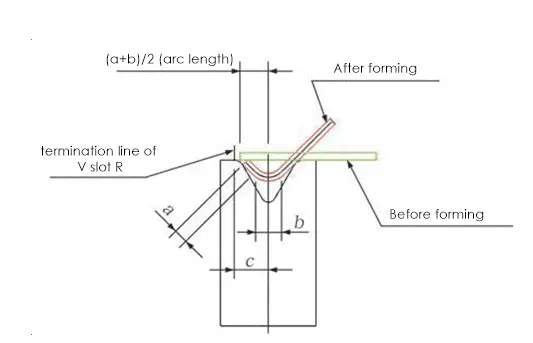

シミュレーション結果を図5に示す。

図5 部品のフランジ曲げ

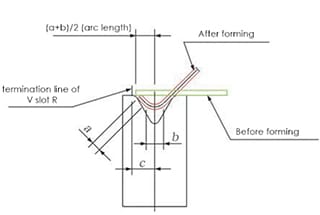

図 5 の成形状態において、黒線は部品の中立層を表す。変数 "a "は中立層の直線寸法、"b "は曲げ半径における中立層の円弧長さ、"c "は工具中心とVスロットRの終端線との間の距離を表す。

(a + b)/2がcより大きい場合、その部品は曲げることができる。(a + b)/2がc以下の場合、その部分は曲げることができない。

この評価に基づいて、曲げ加工に必要な部品のサイズが小さすぎる場合は、技術を準備する際に部品全体のフランジサイズを大きくする必要がある。

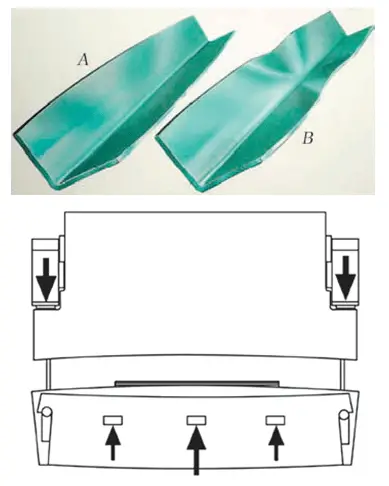

(2) 大型部品の曲げ加工

長さの大きな部品を曲げる場合、プレスブレーキ機械が自身の工作機械の構造によって衝撃を受け、部品の曲げビードに大きな変形が生じることがある。理論上、曲げは直線になるはずだが、曲げた後は曲線になり、作業者によるかなりの仕上げ作業が必要になる。

この問題に対処するため、図6に示すように、プレスブレーキのクラウニングを曲げ加工後の実際の状態に基づいて調整し、部品の変形をなくすことができる。これにより、手作業を減らし、部品の品質と生産効率を向上させることができる。

図6 長尺部品の曲げとクラウニング

(3) 部分的に薄くなった部品の曲げ加工

板金部品では、重量を減らすために部分的にサイズを小さくする部品がある。このような部品は、実際の生産では油圧成形や曲げ加工によって製造することができる。しかし、曲げ加工では材料の厚みにばらつきがあるため、同じパンチとダイを1回限りの曲げ加工に使用することはできません。

この問題を克服するために、材料の薄くなった部分に薄いパディングを追加することができる。パディングは、曲げ加工後のトップ・ポンチに対応する領域に配置される。

曲げ加工中、パディングはパンチを補正し、異なる厚さの材料を一度に曲げることを可能にする。

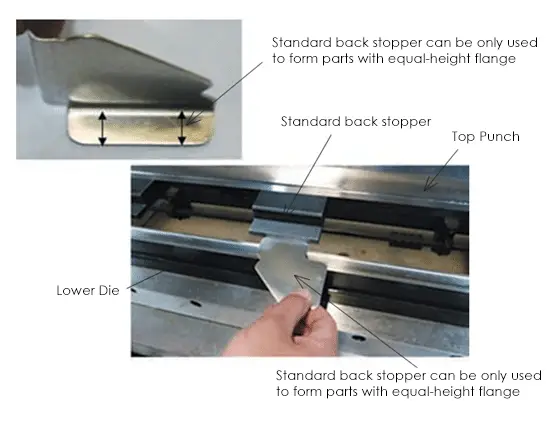

(4)フランジ付き部品の曲げ加工

ほとんどの標準的なリア・ポジショニング・ストッパー プレスブレーキ は直線タイプで、フランジの高さが等しい部品しか曲げることができません。しかし、このタイプのストッパーは、フランジの高さが等しくない部品や成形部品には適していません。

これに対処するには、2つの解決策を適用することができる:

(1)不等高フランジ部品や異形部品専用のバックストッパーを設計する。このストッパーは、位置決めにボルトを使用し、従来のプレスブレーキ機の位置決め方法を変更することで、不等高フランジ部品や異形フランジ部品の曲げ問題を解決する。また、プレスブレーキの可能性を広げます。

処理前の状態を図7に、処理後の状態を図8に示す。

図.7 前処理状態

図.8 後処理状態

(2)もう一つの解決策は、ブランク加工中の曲げ加工部品に位置決め補助イヤピースを追加することである。イヤーピースは部品の最も高い位置にあり、曲げ成形時の位置決めに使用できます。曲げ加工後、イヤーピースは取り外され、部品の曲げ加工が完了します。これにより、生産効率が大幅に向上します。

(5)折り曲げ部の破損

ある部品が曲げの位置で破損する場合、その原因には主に2つの要因がある:

曲げ技術で遭遇する様々な状況についての議論と分析は、曲げ技術の範囲を広げてきた。 シートメタルの成形工程 部品の生産に役立ちます。これにより、部品の開発サイクル全体に悪影響を及ぼす工程選択の誤りを回避し、部品の品質を安定させながら生産効率を向上させることができる。

より合理的な曲げ工具の設計は、曲げ成形技術の応用を拡大する上で重要な役割を果たすだろう。