自動車や飛行機の複雑な金属デザインが、どのようにして命を吹き込まれるのか不思議に思ったことはないだろうか。この記事では、シートメタルの曲げ加工と溝加工技術の魅力的な世界を探求し、私たちが毎日目にしている複雑で滑らかで精密な金属部品が、これらの工程によってどのように形作られているのかを明らかにします。完璧な曲げ加工と見事な金属加工に隠された秘密を解き明かす準備をしよう!

板金加工は機械加工の重要な構成要素であり、航空宇宙、家電、自動車、エレベーター製造などの産業で極めて重要な役割を果たしている。板金部品の多用途性と広範な用途は、これらの部門におけるその重要性を裏付けています。

板金加工における基本的な成形工程である曲げ加工は、希望する形状と形状を実現するために極めて重要です。曲げ加工の品質は、最終製品の寸法精度、構造的完全性、美観に直接影響します。そのため、曲げ加工中の成形寸法と角度を正確に制御することが、先進製造技術の研究開発の焦点となっています。

世界経済が進歩し、消費者の期待が進化するにつれ、板金製品に洗練されたデザイン要素を求める声が高まっている。金属板装飾における複雑で複雑な形状は、デザイナーの専門知識と現代的な美学へのこだわりを示すだけでなく、目の肥えた顧客を惹きつける重要な差別化要因としても機能する。

現代の板金加工は、以下のような厳しい技術要件を満たさなければならない:

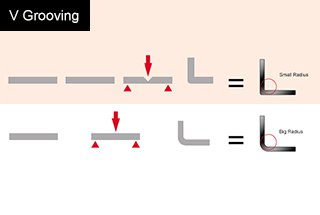

従来のプレスブレーキマシンは、多くの用途に有効ではあるものの、これらの厳しい基準を満たすには限界がありました。そのため、板金加工では、グルービング曲げ技術のような革新的な技術が開発され、採用されるようになりました。グルービングにより、特に複雑な形状や厳しい公差の曲げ加工をより正確に制御することができます。

この記事では、溝加工技術の特徴について掘り下げ、板金加工における溝加工のさまざまな方法を探ります。さらに、曲げ加工中の寸法と角度の精度を確保するための戦略について考察し、現代の製造業においてますます厳しくなる製品仕様と品質基準がもたらす課題に対処する。

図.1 曲げ成形プロセス

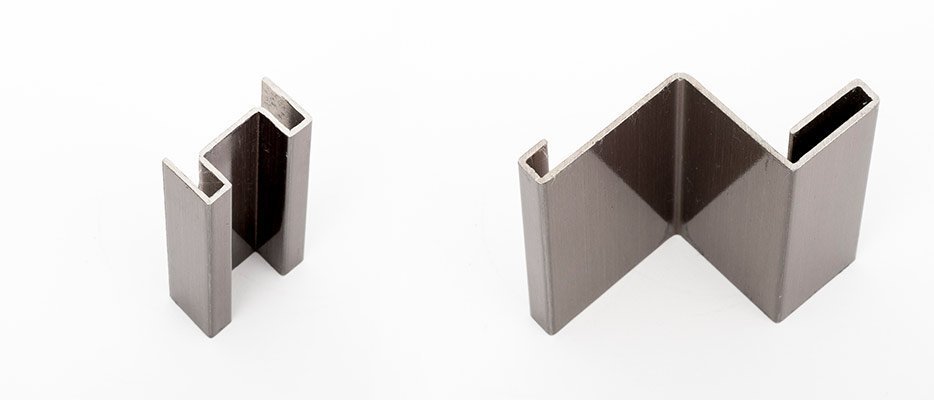

板金加工における伝統的な曲げ加工法は、プレスブレーキ機の上パンチと下ダイの間に力を正確に加えることを利用します。このプロセスにより、シートメタルのワークピースに制御された変形が生じます。

曲げ加工中、板金は下降する上パンチによって下ダイの開口部から押し出されます。材料は複雑な応力-ひずみ変換を受け、加えられた力が材料の降伏強度を超えると、初期の弾性変形から永久的な塑性変形へと移行する。

最終的な曲げ角度は、主に上パンチの下ダイキャビティへの侵入深さによって決まります。この工程で重要なことは、図1に示すように、最小曲げ半径(R)を板厚(t)と同等以上に保つことです。この関係は、材料不良を防ぎ、安定した部品品質を確保するために極めて重要です。

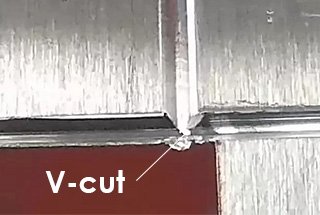

しかし、現代の製造業における要求の進化は、従来の曲げ技術の限界を押し広げている。図2に描かれているような、ますます複雑化するワークピースの形状は、従来の曲げ加工法では対応しきれない課題を提示しています。重大な制限の一つは、曲げ半径を正確に制御することの難しさであり、これは特に、厳しい技術仕様に適合するために無刻み曲げが要求される場合に問題となる。

このような制約から、高度な曲げ加工技術の開発が進められてきたが、その中でも溝曲げ加工が有望なソリューションとして浮上してきた。この革新的なアプローチは、曲げ工程の制御を強化し、より高い精度と再現性で複雑な形状の製造を可能にします。

図.2 複雑な形状の板金部品

溝曲げ加工は、板金ワークピースの意図された曲げ線に沿って正確なV字型の溝を作るために溝加工機を利用する高度な金属成形技術です。この溝加工されたシートは、特定の幾何学的要件を達成するためにプレスブレーキで曲げられます。

溝曲げ加工の主な特徴は以下の通り:

1.最小曲げ半径と表面変形のなさ

従来の曲げ加工では、達成可能な最小曲げ半径は材料の厚さに正比例します。板厚が厚いほど曲げ半径は大きくなります。しかし、溝曲げはこの関係を大きく変えます:

これらの特性により、グルーブ曲げ加工は、高級ホテル、金融機関、複合商業施設、近代的な空港など、シャープなコーナー、シームレスな表面、目に見える曲げのアーチファクトが要求される厳しい美的要件が求められるハイエンドの建築・デザイン用途に最適です。

2.プレスブレーキの必要トン数の削減

板金の曲げ加工に必要な力は、主に材料の厚さ、降伏強度、曲げ角度の関数です。溝曲げは、この面で大きな利点を提供します:

3.複雑な形状に対する成形性の向上

溝の曲げ加工は、可能な部品形状の領域を広げる:

4.正確なスプリングバック制御

曲げ加工後の材料の弾性回復であるスプリングバックは、板金成形における重要な課題です。溝曲げは、この現象を管理する上でユニークな利点を提供します:

結論として、溝曲げ加工は、曲げ形状、表面品質、材料挙動に優れた制御を提供する、高度に特殊な金属成形技術である。その応用により、特に建築用金属加工から高度な航空宇宙用途に至る産業において、高精度で美観が重要な部品の製造能力を大幅に向上させることができる。

板金製造では、金属板にV字型の溝を入れるために、ガントリー・プレーナーと金属板溝入れ機がよく使われる。

を配置する。 ベントプレート 溝入れ機でアライメントを行い、板厚を入力して自動溝入れを行う。

その間に 溝加工以下の2点に注意を払う必要がある。

板材加工、特に曲げ加工では、溝深さと残厚の関係が重要である。この相関関係は、初期の板厚と最終的な要求特性によって決定されます。

業界標準の曲げ技術に従って、構造的完全性を維持するための最小残留厚さが設定されます。この値は通常、デフォルトで0.8mmに設定され、材料の安定性を確保し、その後の成形作業中の破断を防ぐため、絶対最小値は0.3mmに設定されます。

溝の数とそれぞれの深さは、元の板厚を基に、所定の残留板厚を考慮して計算される。この入念なプランニングは、材料応力を最小限に抑えながら正確な曲げ加工を実現するために不可欠です。

金属バリの発生を抑え、工具の寿命を延ばすには、ナイフの送り速度を制御することが極めて重要です。過剰な送りは、仕上げ面の不良、工具摩耗の増加、ワークの損傷の可能性につながります。ベストプラクティスとして、最初の溝加工深さは0.8mmを超えないようにし、加工は最低2回の切削パスを行うべきである。シングルパスによる溝加工は、材料の変形や加工品質の低下のリスクが高まるため、一般的に推奨されない。

例えば、厚さ1.2mmのステンレ ス鋼板で、溝加工後の目標残厚が0.5mmの 場合、2パス加工が推奨される:

この漸進的な切削戦略により、図3に示すように、金属バリの形成を最小限に抑えながら、望ましい0.5mmの残厚を得ることができます。この方法により、最適な材料除去が保証され、熱応力が低減され、全体的な部品品質が向上します。

これらのガイドラインを遵守し、溝深さと残厚の相互作用を注意深く考慮することで、メーカーは優れた曲げ結果を達成し、工具寿命を延ばし、高い生産効率を維持することができる。

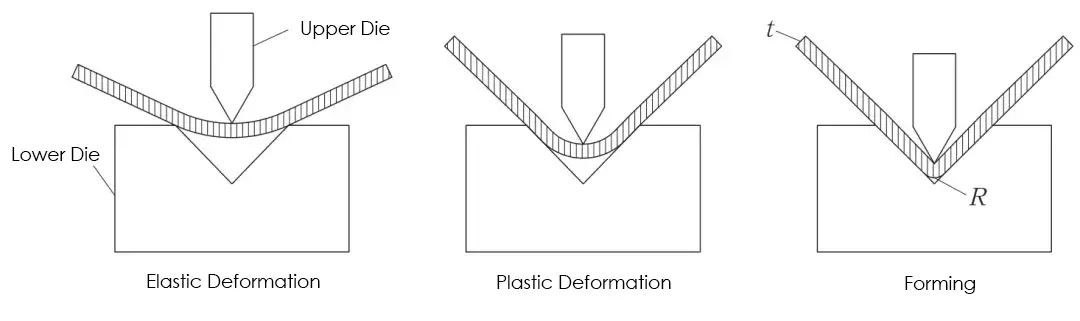

図3 溝加工効果

V溝加工は、板金曲げ加工におけるスプリングバック現象と密接な関係があります。曲げ加工中、板金は弾塑性変形を起こし、その結果、荷重を取り除くと部分的に元の形状に戻る傾向があります。このスプリングバック効果は、最終的な曲げ角度の偏差につながり、溝加工工程で補正する必要があります。

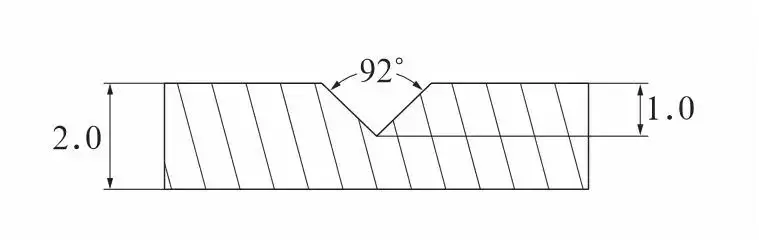

完成したワークの正確な曲げ角度を達成するために、V溝加工角度は、予想されるスプリングバックを打ち消すように戦略的に設定されます。一般的に、V溝加工角度は、希望する最終曲げ角度より1~2°大きくなるように設計されます。この過補償は、材料の弾性回復を考慮したものです。

例えば、ワークの90°曲げを目指す場合、V溝加工角度は通常92°に設定される(図4参照)。この2°の差は、その後の曲げ加工で発生するスプリングバックを考慮したもので、弾性回復後に希望の90°の角度が得られます。

この補正技術の有効性は図5に示されており、最初の過加工が曲げ加工中のスプリングバックによる角度誤差をいかにうまく緩和しているかを示しています。この手法により、最終的に曲げ加工された部品は、指定された角度精度を達成することができます。

正確な補正角度は、材料特性、板厚、曲げ半径などの要因によって異なる可能性があることに注意することが重要です。場合によっては、特定の用途や素材に最適な溝加工角度を決定するために、経験的試験や有限要素解析が必要になることもあります。

図4 溝入れ角度と深さ

図.5 成型と制御リバウンド効果

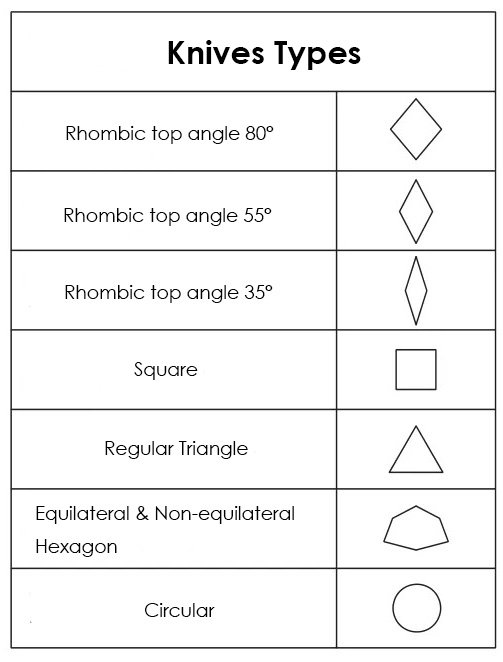

グルービング・ナイフは、金属加工、特にHVACダクトや板金加工に不可欠な工具である。主に、ひし形トップアングル、正方形、三角形、円形の4つのタイプに分類される(図6)。各タイプは、特定の溝加工用途とV溝角度用に設計されている。

正確で効率的なV溝形成を実現するには、適切な溝加工用ナイフを選択することが重要です。ナイフの選択で重要なのは、ナイフの角度と希望するV溝の角度との関係です。一般的なルールとして、ナイフの角度は、適切な材料除去と溝形成を確実にするために、目的のV溝角度より小さくする必要があります。

標準的なV溝アプリケーション用:

丸みを帯びた溝やチャンネルを形成するような特殊な用途には、円形ナイフを使用する。これらのナイフは、滑らかで丸みを帯びた溝形状に必要な曲率を提供する。

溝入れ用ナイフを選択する際には、材料の厚さ、硬さ、加工工程固有の要件も考慮する必要があります。適切なナイフの選択とメンテナンスは、高品質の溝を実現し、工具の摩耗を減らし、金属加工作業における全体的な生産効率を最適化するために極めて重要です。

図.6 ナイフの種類と形状

長尺の金属板に相当な深さの溝加工を施す場合、1本のナイフに頼ると、過度の発熱による悪影響が生じることがあります。これは、溝加工の品質を損なうだけでなく、金属バリの形成やその他の関連する問題を増加させます。

長さ2mのステンレス鋼板に、深さ2mmの溝加工が必要な場 合を考えてみよう。ナイフの初期送りを0.5mmに設定し、連続的に溝加工を行うと、大きな熱が蓄積され、ナイフが軟化します。その結果、約1.5m後に溝加工の品質が悪化し、バリのサイズも大きくなります。

逆に、ナイフの送りを0.2mmに減らすと、2mmの深さを達成するために10回の溝加工が必要となり、加工効率に大きな影響を与える。

長尺板の溝入れ加工を最適化するには、ナイフの送り量と同時に作動するナイフの数の両方を考慮することが極めて重要である。

典型的な構成では、3~4本のナイフを同時に使用する(図7)。

各ナイフの送り量は徐々に大きくなるように設定される。例えば、最初のナイフの送り量を5mmとすると、後続のナイフはそれぞれ7mm、9mm、11mmに設定される。

このマルチナイフアプローチは、作業効率を大幅に高めながら、一貫した溝加工の品質を保証します。最適な熱分布が可能になり、個々のナイフへの熱負荷が軽減され、溝加工プロセスを通じて金属シートの構造的完全性が維持されます。

さらに、この方法は切り屑の排出を容易にし、ビルドアップエッジ形成のリスクを低減し、溝付き形状の仕上げ面精度と寸法精度の向上に寄与する。

図.7 ナイフの量と取り付け方法

曲げ加工において、最終製品の品質は、曲げ角度とサイズという2つの重要なパラメータに大きく左右されます。これらの要素を正確に制御することは、高品質の部品を製造するために不可欠です。

正確な曲げサイズと曲げ角度を確保するために、以下の重要な要素を考慮してください:

(1) 金型のアライメント:上パンチと下ダイの芯ずれは、曲げ寸法に大きな誤差を生じさせます。曲げ加工を開始する前に、上型と下型の芯出しが適切であることを確認してください。精密アライメントツールの活用と定期的なキャリブレーションチェックを行い、最適な金型のセットアップを維持してください。

(2) バックゲージの位置決め:バックゲージの調整後、プレートと下型の相対位置がずれることがあり、曲げ寸法に影響を与えることがあります。この問題を軽減するため、特に異なる部品形状やバッチサイズを加工する場合は、曲げ加工の前にバックゲージの位置を再測定し、確認してください。

(3) ワークと金型の平行度:ワークと下金型の平行度が不十分な場合、曲げ加工時のスプリングバックが一定せず、最終角度に影響を与えることがある。最適な結果を得るために、精密水準器やレーザーアライメントシステムを使用し、平行度を測定・調整する曲げ前の検査ルーチンを実施する。

(4) 累積誤差の防止:最初の曲げ加工の不正確さは、その後の作業を通じて伝播し、ワークの最終的な寸法や角度に複合的な誤差をもたらす可能性がある。曲げ加工の各工程で、必要に応じて工程内測定や調整を含む厳密な品質管理対策を実施する。

(5) 素材の厚みによる金型の選択:下型のV開きの大きさは、必要な曲げ力に反比例する。様々な板厚の金属板を加工する場合、確立されたガイドラインに従って適切なV開きを選択する。一般的に、板厚の6~8倍のV開口幅が、力の配分と曲げ品質のバランスをとり、最適な結果をもたらします。

(6) V溝の位置合わせ:プレスブレーキでプレグルーブ加工されたワークを曲げる場合、3つの重要な要素、すなわち、上側のあいまいなエッジ、ワークのV字型の下側のエッジ、下側の金型のV字型の下側のエッジの正確なアライメントを確認します。この位置合わせは、一貫した正確な曲げ加工を実現するために、同じ垂直面に沿って行う必要があります。

(7) 上型の角度調整:溝加工後の曲げ加工では、上型の角度を約84°に調整する。90°からわずかに下げることで、材料の挟み込みを防ぎ、希望の角度を損なうことなくスムーズな曲げを実現します。

最適な曲げ精度を得るための追加事項:

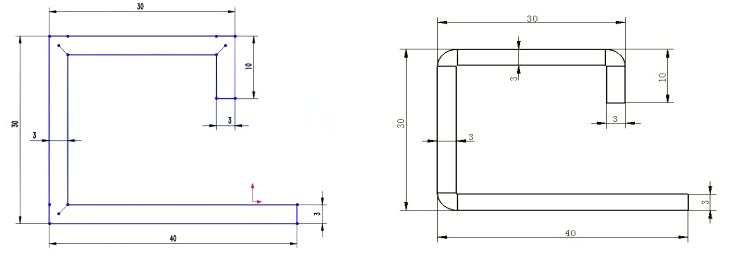

皆さんの多くは、グルーブを入れる前に展開長を計算することはすでにご存知だと思います。

しかし、グルーブ加工後の展開長さの計算方法をご存知ですか?

例を挙げて説明しよう。

下の写真は、ワークの各エッジの寸法を表している。板金の厚さは3mm。

グルービング後の曲げ加工:

顧客からの要望がより小さな半径で、残りのシート厚が0.5mmである場合、展開長L=(40-0.5)+(30-2×0.5)+(30-2×0.5)+(10-0.5)=107mmとなる。

溝加工なしのダイレクト・ベンディング:

溝加工なしで曲げ加工を行い、Kファクター0.25を選択した場合、展開長さL=(40-3+0.25)+(30-6+2×0.25)+(30-6+2×0.25)+(10-3+0.25)=93.5mmとなる。

グルーヴは新しい 曲げ 市場によって選択されたテクニック。

高品質の製品を作るには、さまざまな加工技術を使いこなすことが不可欠だ。

より良い製品を生み出すためには、常に新しい技術を探求し、採用し続けることが重要である。