金属板を複雑な形に成形する技術や科学について、不思議に思ったことはありませんか?この魅力的なブログ記事では、板金曲げの魅力的な世界を深く掘り下げます。機械工学のエキスパートが、様々な曲げ技術、材料、機器の秘密を解き明かし、この重要な製造工程を理解するための貴重な洞察を提供します。

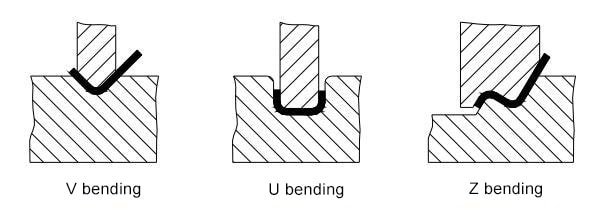

板金曲げは、直線軸に沿って角度を変化させることで、金属板やパネルの形状を変える基本的な成形プロセスです。この汎用性の高い技術により、V字型、U字型、さらに複雑な形状など、さまざまな形状の成形が可能になり、自動車、航空宇宙、建築などの産業でさまざまな部品を製造することができます。

関連記事 V&U字曲げ力計算機

シートメタルの曲げ加工には、主に金型曲げと金型曲げの2つの方法がある。 プレスブレーキ 曲げ。それぞれの方法には独自の利点があり、特定の生産シナリオに適している:

これらの手法の選択は、部品の複雑さ、生産量、材料特性、要求される公差などの要因によって決まる。どちらの手法も明確な原理を採用しており、現代の金属加工工程における特定の用途要件に対応する独自の特性を備えています。

板金曲げ加工は現代の製造業において重要な工程であり、材料の選択は製品の性能と費用効果において極めて重要な役割を果たします。このセクションでは、板金曲げ加工に使用される最も一般的な金属について、その特性、用途、成形性や最終製品の品質に影響する独自の特性について詳しく説明します。

鉄と炭素の合金である鋼は、その卓越した強度対コスト比と汎用性により、板金加工の基礎であり続けています。様々な鋼種は、様々な曲げ用途に適した特性のスペクトルを提供します:

マイルド・スチール(低炭素鋼): 0.05%~0.25%の炭素を含み、優れた成形性と溶接性を提供。降伏強度が低いため曲げ加工が容易で、自動車のボディパネル、構造部品、一般加工に最適です。しかし、腐食に弱いため、多くの用途で保護コーティングが必要です。

ステンレススチール: 最低10.5%のクロムを合金化したステンレス鋼は、自己修復性の酸化クロム層の形成により優れた耐食性を発揮します。一般的な鋼種は以下の通りです:

高強度低合金(HSLA)鋼: ニオブやバナジウムのような微細合金元素により、軟鋼と比較して強度と成形性が向上している。HSLA鋼は、構造的完全性を維持しながら軽量化を図るため、自動車や航空宇宙産業でますます使用されるようになっている。

アルミニウム合金は、軽量性、耐食性、成形性を最適なバランスで兼ね備えており、軽量化と耐久性を優先する産業には欠かせない:

合金5052:優れた成形性と耐食性を持ち、海洋用途、電子機器筐体、燃料タンクによく使用される。

合金6061:強度と溶接性に優れ、構造部品、輸送機器、機械部品などに広く使用されている。

合金3003:高い成形性と適度な強度を持ち、一般板金加工、HVAC部品、調理器具に最適。

板金曲げにおけるアルミニウムの主な利点は以下の通りです:

高い電気伝導性、熱管理特性、成形性といった銅のユニークな組み合わせは、特定の用途において銅を代替不可能なものにしています:

板金曲げ用の一般的な銅の等級は以下の通りです:

銅と亜鉛を主成分とする合金である真鍮は、そのユニークな特性の組み合わせにより、機能的な用途と美的な用途の両方で価値を発揮します:

板金曲げ用の一般的な黄銅合金:

板金曲げ用の材料を選択する際には、材料特性だけでなく、曲げ半径、スプリングバック補正、応力亀裂の可能性など、特定の曲げ要件も考慮する必要があります。高度な有限要素解析(FEA)とシミュレーションツールは、材料選択と曲げパラメーターを最適化し、複雑なシートメタル成形作業を成功に導くために、ますます使用されるようになっています。

エアベンディング

エア曲げは、板金加工において汎用性が高く、広く採用されている技術である。このプロセスでは、V字型の開口部を持つダイの上にワークを置き、パンチが下降して制御された圧力を加えます。パンチが貫通すると、シートメタルは弾性的かつ塑性的に変形し、曲げが生じます。最終的な曲げ角度は、パンチの侵入深さ、材料特性(降伏強度や厚さなど)、ダイの開口幅によって決まります。エア曲げの主な利点は以下の通りです:

コイニング

コイニングは、シートメタルをダイキャビティ内に塑性変形させるために大きな力を用いる精密曲げ技術である。コイニングプロセスでは、パンチとダイがワークピースを挟んで一緒に押されるため、材料が流動し、金型形状に正確に適合します。この方法にはいくつかの利点がある:

三点曲げ

三点曲げは、材料試験と実用的な加工アプリケーションの両方で使用される基本的な技術です。この方法では、シートメタルは2点で支持され、その間の3点目で制御された力が加えられます。この方法では、以下のことが可能です:

Vダイ曲げ

Vダイ曲げはシートメタル業界における基礎技術であり、汎用性と精度のバランスを提供します。このプロセスでは、V字型のポンチと対応するダイを使用し、圧力をかけて希望の曲げ角度を形成します。Vダイ曲げの主な特徴は以下の通りです:

プレスブレーキ

プレスブレーキは、複雑な形状の製造に高い精度と再現性を提供する多用途の板金曲げ機械です。パンチとダイシステムを利用し、ワークピースに集中力を加え、正確な曲げ加工を行います。最新のプレスブレーキには、油圧式、機械式、電動サーボ駆動式などさまざまな構成があり、それぞれが特定の生産ニーズに対応しています。

油圧式:ストローク全体を通して安定した力を提供し、ヘビーデューティ用途に最適。

機械的:高速運転が可能で、単純な部品の大量生産に適している。

電動サーボ:優れた精度とエネルギー効率を実現し、精密部品に最適。

プレスブレーキの能力は、作業長、トン数、制御システムの高度さなどの要素によって決まります。高度なCNC制御プレスブレーキは、複雑な多軸曲げ加工、工具交換、最適な結果を得るためのリアルタイムの力モニタリングが可能です。

折りたたみ機

パネルベンダーとしても知られるフォールディングマシンは、大型で複雑なシートメタル部品を効率的に生産するために設計された特殊な装置です。クランプビームでワークを固定し、折り曲げブレードで正確な折り曲げを行います。この設計により、大きな板を操作し、材料を再配置することなく複数の曲げを作成することができます。

手動式:熟練した技術者が少量生産やプロトタイピングのために操作する。

自動化:オペレーターの介入を最小限に抑え、複雑な部品を大量生産するためのCNC制御を装備。

フォールディングマシンは、アルミニウム、ステンレス鋼、亜鉛メッキ鋼を含む幅広い材料の取り扱いに優れています。そのユニークな設計により、従来のプレスブレーキに比べ、デリケートな素材へのマーキングが減少し、フランジ長が短い部品を生産できることがよくあります。

曲げ金型

曲げダイスは、シートメタル成形において重要な部品であり、最終部品の形状、精度、表面品質に直接影響します。工具鋼、超硬合金、炭化タングステンなどの高性能材料で製造され、繰り返し使用されても長寿命で精度を維持します。

Vダイ:多用途で、エア曲げや底曲げに広く使用されています。さまざまな曲げ半径に対応するため、さまざまな角度をご用意しています。

回転曲げ金型:摩擦を大幅に低減する回転エレメントが特徴で、傷がつきやすい素材や仕上げ済みの表面を加工する場合に最適です。

ワイピング金型:複雑なプロファイルやチャンネルの製造によく使用される。

高度な金型設計には、材料制御を改善するためのバネ式圧力パッドや、大量生産環境における工具寿命の延長のための超硬チップなどの機能が組み込まれている場合があります。適切な金型の選択は、所望の公差を達成し、スプリングバックを最小限に抑え、全体的な曲げ効率を最適化するために非常に重要です。

ISO規格

板金曲げ加工は、品質、安全性、一貫性を確保するため、特定の国際規格に従わなければなりません。国際標準化機構(ISO)は、これらの規制を策定・維持しています。板金曲げ加工に関連する規格には、以下のようなものがあります:

ISO 9013:この規格は、曲げ加工前の板金加工でよく使用されるレーザー切断やプラズマ切断を含む熱切断法の要件を規定しています。この規格は、熱切断表面の品質特性、技術的な納入条件、および公差を定義しています。

ISO 16630:この規格は、板金材料の構造的完全性と機械的特性を検証するために使用される機械的試験方法を定義している。特に、管状金属製品の成形性と延性を評価するために極めて重要な管平坦化試験の実施手順を概説している。

ISO 7438:この規格は、金属材料の曲げ試験方法について記述しています。この試験方法は、曲げ加工に使用される薄板金属の延性と成形性を評価するために不可欠です。

ISO 6892-1:この規格は、室温における金属材料の引張試験方法を規定し、曲げ挙動に影響を及ぼす材料特性に関する貴重なデータを提供する。

ISO規格の遵守は、板金曲げ加工が様々な産業や用途向けに信頼性の高い高品質の製品を生産することを保証すると同時に、国際的な取引や協力を促進する。

ASTM規格

米国材料試験協会(ASTM)もまた、規格を制定・維持することにより、板金曲げ業界において重要な役割を果たしています。板金曲げに関連するASTM規格には以下のようなものがあります:

ASTM A6/A6M: この規格は、板金曲げを含む様々な用途に使用される圧延鋼板、形鋼、矢板、棒鋼の一般的な要求事項を概説している。寸法公差、許容されるばらつき、試験方法などを網羅している。

A480/A480M:この規格は、板金曲げ加工に使用されるステンレス鋼および耐熱鋼の平板、薄板、帯鋼の一般要件を規定しています。化学成分、機械的性質、表面仕上げの要求事項の詳細が含まれる。

ASTM E290:この規格は、延性と成形性を評価するための金属材料の曲げ試験の実施方法を規定している。この規格は、ガイド曲げ試験や自由曲げ試験など、様々な曲げ試験構成に関するガイドラインを規定しています。

ASTM E8/E8M: この規格は、金属材料の引張試験方法を概説するもので、曲げ挙動に影響を与える機械的特性を決定する上で極めて重要です。

ASTM B820:この規格は、電気・電子用途の板金曲げ加工に関連する電気絶縁用金属箔の仕様を扱っている。

ASTM規格に準拠することで、板金曲げ加工が業界の要求事項を満たし、製品の品質を高いレベルに維持することができます。また、これらの規格は製造業者、供給業者、顧客に共通の言語を提供し、板金業界における明確なコミュニケーションと期待を促進します。

メーカーは通常、年間生産量が5,000個を超え、サイズが比較的小さく、一般的に300×300程度の構造部品の加工方法として、金型曲げの利用を検討している。

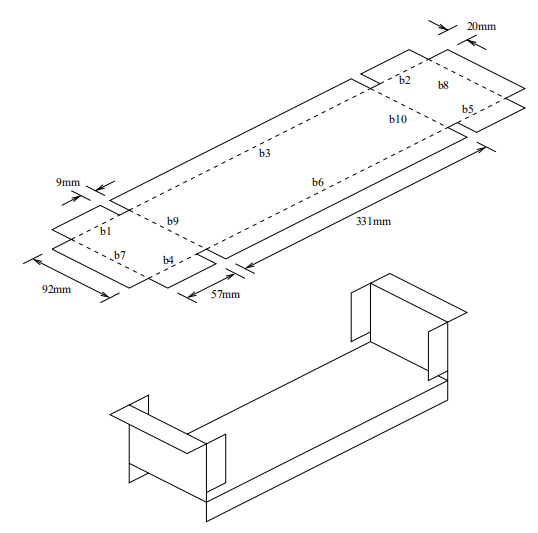

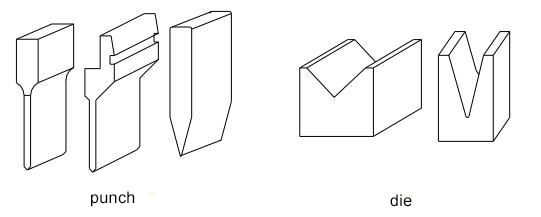

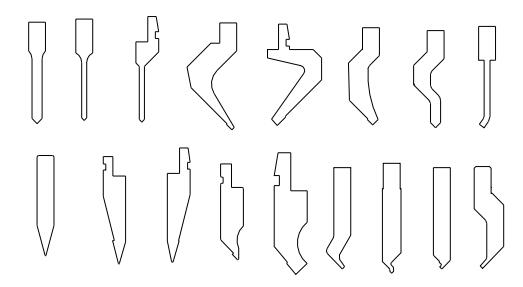

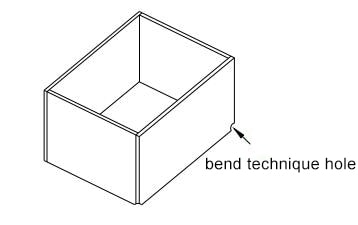

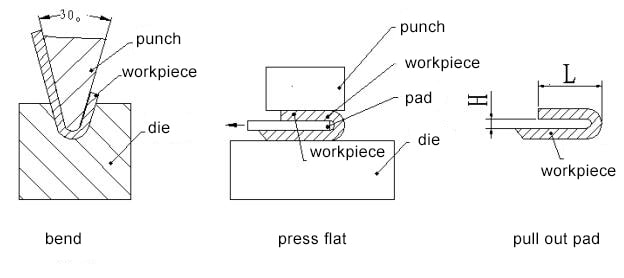

図1-17に、一般的に使用される曲げ金型を示す。金型の寿命を延ばすには、部品を設計する際に角を丸くすることをお勧めします。

図1-17 特殊成形金型

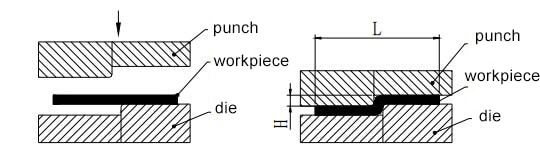

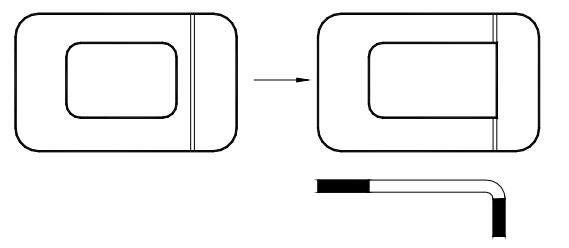

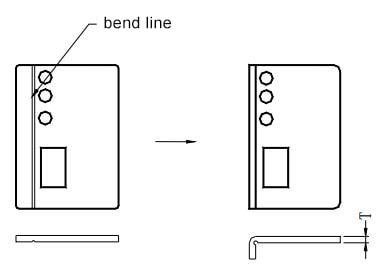

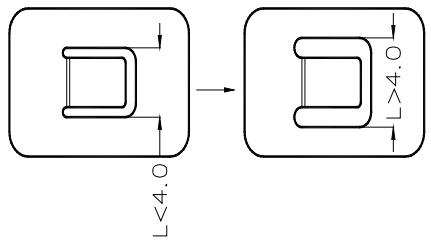

を使用している。 曲げ金型 フランジ高さが小さすぎるものは成形に適さない。通常、フランジ高さは肉厚を考慮してL≧3tとする。

薄型のシートメタルから作られるZ字型のステップは、一般的に、簡単な金型を使って曲げられる。 パンチプレス 小ロットの場合は、油圧プレスを使用する。大ロットの場合は、ベンディングマシンのステップダイを利用できるが、高さ(H)は通常、肉厚(t)の0~1.0倍とする。

高さが肉厚の1.0倍から4.0倍の場合は、アンローディング構造を持つ金型フォームが必要になる場合がある。高さはスペーサーを追加することで調整できるが、縦辺の長さ(L)と垂直性を維持するのは難しいかもしれない。高さがそれ以上の場合は、プレスブレーキ機での曲げ加工を検討する必要がある。

図1-18 Z字型 ステップ曲げ

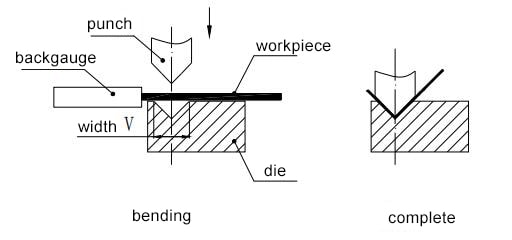

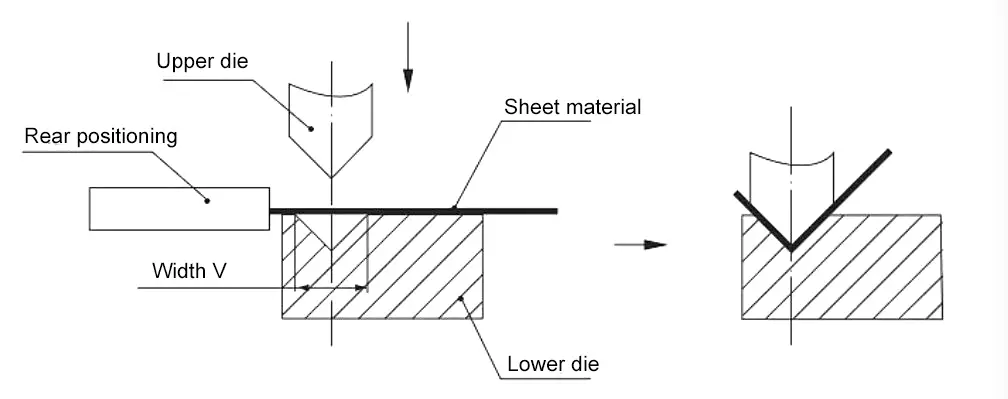

ベンディングマシンには2つのカテゴリーがある:通常のベンディングマシンと CNC曲げ加工 機械CNCベンディングマシンは通常、次のような用途に使用される。 板金曲げ 高精度が要求され、曲げの形状が不規則であるため、通信機器に使用される。

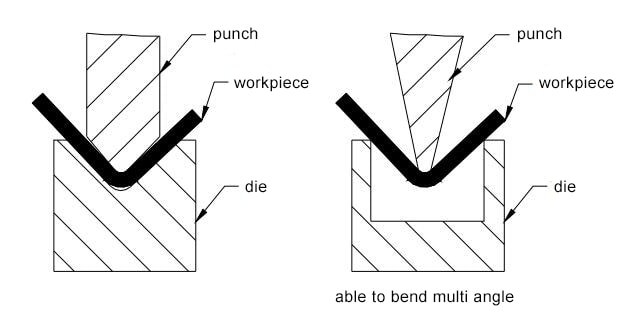

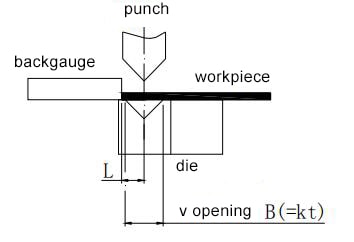

機械の基本原理は、曲げパンチである上型とV字型ダイである下型を使って板金部品を成形する。

利点がある:

デメリット

成形の基本原理を図1-19に示す:

図1-19 フォーミングの基本原理

ベンディング・マシンの主要部品は次の2つである:

1. ベンディングナイフ(上型)

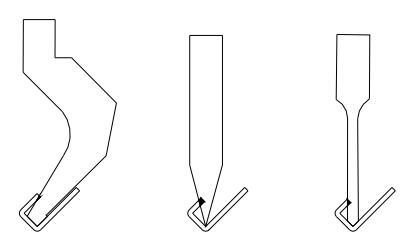

ベンディング・ナイフの外観を図 1-20 に示す。その形状は主にワークの形状によって決まる。

一般的に、加工用工具にはベンディング・ナイフが豊富に揃っている。専門メーカーは、複雑な曲げ作業に対応するために、さまざまな独自の形状や仕様を特注することさえある。

2. 下型

下型のV字形状は通常、V=6t(tは材料の厚さを表す)として決定される。

曲げ加工は、上型の円弧半径、材料の特性、厚さ、下型の強度、下型のV開きの大きさなど、さまざまな要因に影響される。

さまざまな製品要件に対応するため、メーカーは曲げ機械の安全性を確保しながら、曲げ金型を標準化している。

利用可能な曲げ金型に関する基本的な知識を持つことは、構造設計プロセスにおいて極めて重要である。

図1-20は左が上型、右が下型である。

図1-20 プレスブレーキ・パンチ&ダイ

の基本原則である。 曲げ加工 という順序になる:

アウトソーシング工場でよく見られる曲げフォームは、一般的に図1-21に示すようなものである。

図1-21 プレスブレーキ 機械

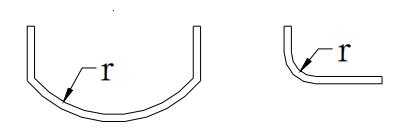

曲げ半径は、シートメタルを曲げる際に考慮すべき重要な要素です。大きすぎず、小さすぎない適切な曲げ半径を選択することが不可欠です。

曲げ半径が小さすぎると、曲げ中に亀裂が入ったり、大きすぎるとはね返りが生じやすくなる。表1-9は、厚さの異なる様々な材質の好ましい曲げ半径(内側曲げ半径)を示しています。

| 素材 | アニール状態 | 冷間加工硬化状態 | ||

|---|---|---|---|---|

| 曲げ線の方向と繊維の方向の対応位置 | ||||

| 垂直 | パラレル | 垂直 | パラレル | |

| 08,10 | 0.1t | 0.4 t | 0.4 t | 0.8 t |

| 15,20 | 0.1 t | 0.5 t | 0.5 t | 1.0 t |

| 25,30 | 0.2 t | 0.6 t | 0.6 t | 1.2 t |

| 45,50 | 0.5 t | 1.0 t | 1.0 t | 1.7 t |

| 65Mn | 1.0 t | 2.0 t | 2.0 t | 3.0 t |

| アルミニウム | 0.1 t | 0.35 t | 0.5 t | 1.0 t |

| 銅 | 0.1 t | 0.35 t | 1.0 t | 2.0 t |

| ソフトブラス | 0.1 t | 0.35 t | 0.35 t | 0.8 t |

| セミハードブラス | 0.1 t | 0.35 t | 0.5 t | 1.2 t |

| リン青銅 | -- | -- | 1.0 t | 3.0 t |

注:tは表中のシートの厚さ。

表1-9に示されたデータは、あくまでも参考のために提供されたものであり、確定的なものではないことに留意されたい。実際には、ほとんどのメーカーが角丸0.3のベンディング・ナイフを使用しており、角丸0.5を採用しているメーカーはごく少数である。

そのため、当社の板金部品の曲げ内半径は通常0.2です。通常の低炭素鋼板ではこの半径で十分ですが、防錆鋼板ではこの半径で十分です。 アルミ板高炭素鋼、硬質アルミニウム、超硬質アルミニウムには適さない場合があります。これらの場合、角の丸みが0.2になると、曲げ部が折れたり、外側の角が割れたりすることがある。

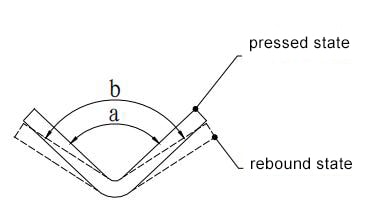

図1-22 曲げと反発の図

1) 反発角Δα=b-a

式の中で:

2) 反発角の大きさ

90°のエアベンドでのリバウンド角を表1-10に示す。

表1-10 90度エアーベンド時の反発角度

| 素材 | r/t | 厚さ t(mm) | ||

|---|---|---|---|---|

| <0.8 | 0.8~2 | >2 | ||

| 低炭素鋼 | <1 | 4° | 2° | 0° |

| 黄銅 σb=350MPa | 1~5 | 5° | 3° | 1° |

| アルミニウム、亜鉛 | >5 | 6° | 4° | 2° |

| 中炭素鋼 σb=400-500MPa | <1 | 5° | 2° | 0° |

| 硬質黄銅 σb=350-400MPa | 1~5 | 6° | 3° | 1° |

| ハードブロンズ σb=350-400MPa | >5 | 8° | 5° | 3° |

| 高炭素鋼 σb>550Mpa | <1 | 7° | 4° | 2° |

| 1~5 | 9° | 5° | 3° | |

| >5 | 12° | 7° | 6° | |

反発角の大きさは、材料の降伏点に正比例し、弾性係数Eに反比例する。したがって、高い精度が要求される板金部品を扱う場合は、高炭素鋼やステンレス鋼ではなく、低炭素鋼を使用して反発を抑えることが望ましい。

相対的な変形が大きくなるにつれて、変形の度合いも小さくなることを理解することが重要である。 曲げ半径r/tは増加する。逆に、反発角Δαは、相対曲げ半径r/tが小さくなるにつれて大きくなる。

より高い精度を得るためには、板金曲げの角を丸く設計する際 に、曲げ半径を小さくすることを推奨する。図1-23に示すような大きな円弧は、製造や品質管理が難しいため、できるだけ使用しないでください。

図1-23 板金の弧が大きすぎる

L字型曲げ部の曲げ初期状態を図1-24に示す:

図1-24 L曲げ

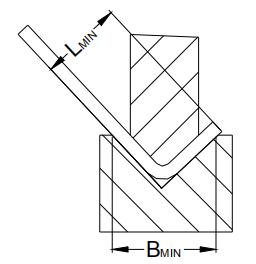

ここで重要なのは、下型の幅Bである。

曲げ加工と金型の強度は、異なる材料厚に対して最小金型幅を必要とする。幅がこの値より小さいと、曲げの位置がずれたり、金型が破損したりするなどの問題が生じます。

実際の経験から、金型の最小幅と材料の厚さの関係は、以下の式で表すことができる:

B分 = kT

B分 は最小金型幅、Tは材料厚さ、最小金型幅を計算するときはk=6とする。

現在、メーカーが一般的に使用している金型幅の仕様は以下の通りである:

4, 5, 6, 8, 10, 12, 14, 16, 18, 20, 25

上記の関係に基づいて、曲げ加工時に異なる材料厚さに対して必要な最小金型幅を決定することができる。例えば、1.厚さ5mm プレート、B = 6 * 1.5 = 9。上記の一連の金型幅から、10mmまたは8mmの下型幅を選択することができます。

最初の曲げ状態図から、曲げ端が短すぎてはいけないことは明らかです。最小金型幅と組み合わせると、最短曲げエッジを決定する方程式は次のようになります:

L分 = 1/2 (B分 + Δ) + 0.5 ②

ここでL分 は最短ベンドエッジ、B分 は金型の最小幅、Δはシートの曲げ係数である。

厚さ1.5mmの板を曲げる場合、最短曲げ端L分 = (8 + 2.5) / 2 + 0.5 = 5.75mm(板厚を含む)。

図1-25 最小ダイ幅

表1-11:内輪の曲げ半径 冷間圧延鋼板 材料Rと最小曲げ高さの参考表

| そうだ。 | 厚さ | Vオープニング | パンチ半径 R | 最小曲げ高さ |

|---|---|---|---|---|

| 1 | 0.5 | 4 | 0.2 | 3 |

| 2 | 0.6 | 4 | 0.2 | 3.2 |

| 3 | 0.8 | 5 | 0.8または0.2 | 3.7 |

| 4 | 1 | 6 | 1または0.2 | 4.4 |

| 5 | 1.2 | 8(または6) | 1または0.2 | 5.5(または4.5) |

| 6 | 1.5 | 10(または8) | 1または0.2 | 6.8(または5.8) |

| 7 | 2 | 12 | 1.5または0.5 | 8.3 |

| 8 | 2.5 | 16(または14) | 1.5または0.5 | 10.7(または9.7) |

| 9 | 3 | 18 | 2または0.5 | 12.1 |

| 10 | 3.5 | 20 | 2 | 13.5 |

| 11 | 4 | 25 | 3 | 16.5 |

注:

最小曲げ高さは材料の厚さによって決まる。

鋭角のV字ベンドでは、最短のベンドを0.5増加させなければならない。

いつ 曲げアルミニウム またはステンレス鋼板の場合、最小曲げ高さが若干異なる場合があります。具体的には、アルミニウム・プレートはより小さな曲げ高さを必要とし、ステンレス・プレートはより小さな曲げ高さを必要とします。 鋼板 はより大きなものが必要になります。詳しくは上の表をご覧ください。

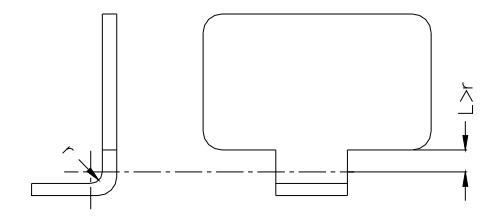

図 1-26 は、Z-ベンドの初期状態を示している。Z 曲げ加工と L 曲げ加工には共通点があり、最小曲げエッジの問題がある。ただし、下型の構造上、Z ベンドの最短エッジは L ベンドよりも大きくなる。Z曲げの最短端の計算式は以下の通りである:

L分=1/2(B分+Δ)+D + 0.5 + T ③

L分 Bminは最小金型幅である。Δはシートの曲げ係数、Tは材料の厚さ、Dは下型の端から端までの構造寸法で、通常5mm以上である。

図1-26 Zベンド

異なる材料厚のシートメタルZ曲げの最小曲げ寸法Lを以下の表1-12に示す:

表1-12 最低高さ Zベンド

| いいえ | 厚さ | Vオープニング | パンチ半径 R | Z-ベンド高さ L |

|---|---|---|---|---|

| 1 | 0.5 | 4 | 0.2 | 8.5 |

| 2 | 0.6 | 4 | 0.2 | 8.8 |

| 3 | 0.8 | 5 | 0.8または0.2 | 9.5 |

| 4 | 1 | 6 | 1または0.2 | 10.4 |

| 5 | 1.2 | 8(または6) | 1または0.2 | 11.7(または10.7) |

| 6 | 1.5 | 10(または8) | 1または0.2 | 13.3(または12.3) |

| 7 | 2 | 12 | 1.5または0.5 | 14.3 |

| 8 | 2.5 | 16(または14) | 1.5または0.5 | 18.2(または17.2) |

| 9 | 3 | 18 | 2または0.5 | 20.1 |

| 10 | 3.5 | 20 | 2 | 22 |

| 11 | 4 | 25 | 3 | 25.5 |

曲げ加工時の干渉

二次曲げや高次曲げの場合、ワークと工具の干渉はよく起こることです。図1-27は、黒で示した干渉部分を示しており、干渉によって曲げがうまくいかなくなったり、変形が生じたりすることがある。

図1-27 曲げの干渉

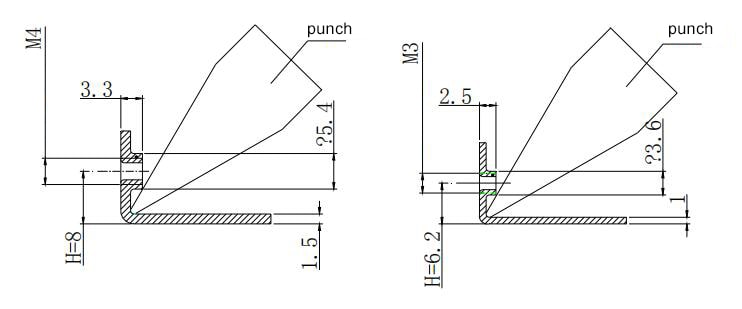

板金曲げにおける干渉の問題は複雑ではない。曲げ金型の形状とサイズを理解し、構造を設計する際に干渉を避けるだけです。図 1-28 に、いくつかの典型的な曲げ金型の断面形状を示します。これらは板金金型マニュアルに詳しく記載されており、イントラリンク・ライブラリに対応するツール・エンティティがあります。

設計に不確定要素がある場合、図に示す原理に基づいて、ツールを使って直接組立干渉試験を行うことができる。

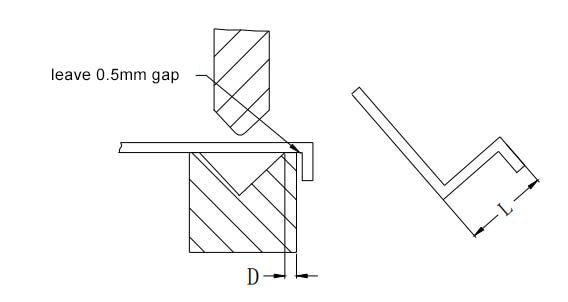

図1-28 ベンディング・ナイフ

フリップ・ホール・タップを行う場合、D(図1-29に示す)をあまり小さく設計しないことが重要である。Dの最小値は、材料の厚さ、貫通穴の外径、フランジ穴の高さ、曲げ工具の選択パラメータなど、さまざまな要因に基づいて計算またはプロットすることができます。

例えば、1.5mmの板にM4フリップ穴タッピングを行う場合、曲げ工具がフランジに接触するのを防ぐため、Dは8mmより大きくする必要がある。

図1-29 曲げ 穴フランジング タッピング

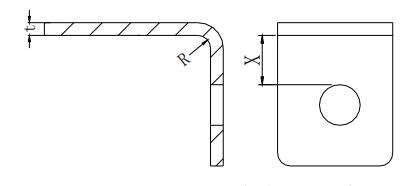

図1-30は、穴の縁が曲げ線に近すぎると、曲げ加工によって穴の形状が変化し、対応できなくなることを示している。これを防止するためには、穴の縁と曲げ線との間の距離を、X≧t+Rの最小穴余裕以上とすることが肝要である。

図1-30 丸穴から曲げエッジまでの最短距離

表1-13 丸穴から曲げ端までの最短距離

| 厚さ | 0.6~0.8 | 1 | 1.2 | 1.5 | 2 | 2.5 |

|---|---|---|---|---|---|---|

| 最小距離 X | 1.3 | 1.5 | 1.7 | 2 | 3 | 3.5 |

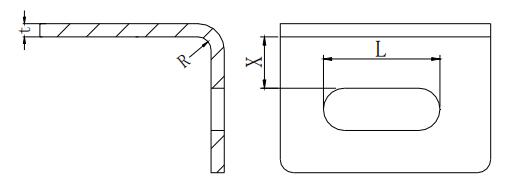

図1-31を見ると、細長い穴の位置が折れ線に近すぎることがわかる。その結果、曲げ加工中に材料が適切に収容されず、穴の形状が変形してしまう。従って、穴の縁と折り曲げ線との間の距離を確保することが極めて重要である。 折り線 は、表1-14で指定された最小穴マージンより大きい。さらに、曲げ半径は表1-9に記載されている。

図1-31 長丸穴から曲げエッジまでの最短距離

表1-14 長丸穴から曲げ端までの最短距離

| L | <26 | 26~50 | >50 |

|---|---|---|---|

| 最短距離 X | 2t+R | 2.5t+R | 3t+R |

重要でない穴については、次のように拡張することができる。 折り線図1-32に示されるように。しかし、これは外観に影響するという欠点がある。

図1-32 改善された 曲げ設計

折り曲げ線に最も近い穴と折り曲げられた端との間の距離が必要最小距離より小さいと、折り曲げ後に変形が発生する可能性があります。製品要件を満たすために、表1-15を参照して解決策を検討することができます。ただし、これらの方法は技術的な正確さに欠けるため、構造設計は可能な限り避けるべきであることに留意する必要がある。

表1-15 穴がベンドに近い場合の特殊加工

1)曲げ加工前に溝をプレスする。実際の設計では、構造設計の必要性から、実際の距離は上記の距離より小さい。加工メーカーは、図1-31に示すように、曲げ加工前に溝をプレスすることが多い。欠点は、曲げ加工に1つの余分な工程が必要となり、効率が低下し、精度が低下することであり、原則として、できるだけ避けるべきである。 |

|---|

2)曲げ線に沿って穴または線をカット:曲げ線がワークの外観に影響を与えないか、または許容できる場合は、その技術を向上させるために穴切りを使用します。また、線を切ったり、細い溝を切ったりする場合は、一般的にレーザー加工機で切断する必要がある。 |

3)曲げ線近くの穴の端で曲げた後、設計寸法に仕上げる。穴のマージンが必要な場合は、この方法で処理できる。一般に、この二次材料除去はパンチングマシンでは完了できず、二次切断は、パンチングマシンでのみ実行できる。 レーザー切断機位置決めが面倒で、加工コストも高い。 |

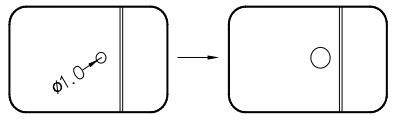

4)曲げ後、穴のリーマー加工は、曲げ線に1つまたはいくつかのピクセルの穴があるだけで、距離は最小穴距離よりも小さい。製品の外観が厳しい場合、曲げ中に描画を避けるために、ピクセルは、この時点で実行することができます収縮処理、つまり、曲げ前に小さな同心円(通常はΦ1.0)を切断し、曲げ後に元のサイズにリーマー加工。 |

5)ベンディングマシンの上型の最小幅は4.0mm(現行)である。この制限のため、ワークピースの曲げ部分の穴は4.0mm以下であってはならない。さもなければ、開口部を大きくするか、曲げを実行するために成形しやすい金型を使用しなければならない。欠点:簡単な金型を作る効率が低い、簡単な金型製造の効率が低い、リーマ加工は外観に影響を与える。 |

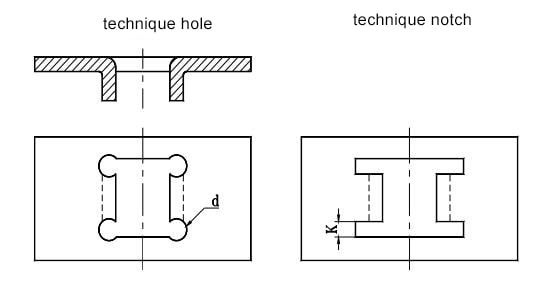

プロセスホール、プロセススロット、プロセス ノッチ曲面部品用

曲げ加工を設計する際、図 1-33 に示すように、ブランクの内側に曲げ加工を施す必要がある場合は、ブランク加工前にパンチング加工穴、加工溝、加工ノッチを追加することをお勧めします。

図 1-33 パンチ・ホール、プロセス、プロセス・ノッチの追加

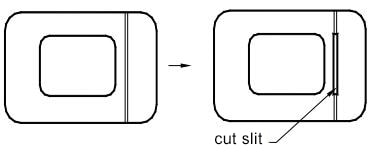

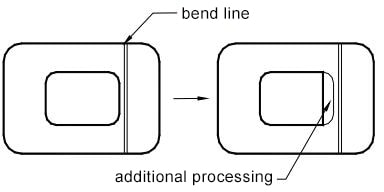

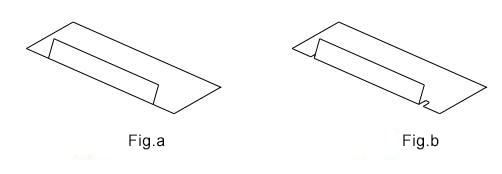

曲げ部品を設計する際、破れや端の歪みを防ぐために、一般的に亀裂回避の溝やカットスリットを作る必要があります。これは、内側の曲げ半径が60度未満の場合に特に重要です。スリットの幅は材料の厚さ(t)より大きく、スリットの深さは材料の厚さの少なくとも1.5倍にする必要があります。図1-34に示すように、図aよりも図bの方が良い設計オプションと考えられる。

図 1-34 クラック溝またはスリットによるシートの曲げ加工

加工溝と加工穴は適切に加工する。ワークピースの外観が気になり、パネルから見える場合は、曲げ用のコーナー加工穴は省略することができる(例えば、均一なスタイルを維持するために、パネル加工中に加工ノッチを追加しない)。しかし、その他の曲げ加工では、図1-35に示すように、コーナー加工穴を入れるべきである。

図 1-35 コーナー曲げ加工穴

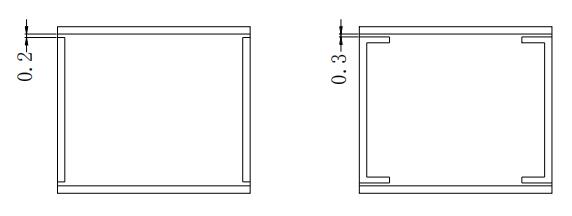

図面を設計する際には、特別な要件がない限り、90度方向の曲げ交差点間のギャップをマーキングしないことをお勧めします。誤った隙間表示は、製造工程設計に影響を与える可能性があります。通常、製造業者は図 1-36 に示すように、0.2 から 0.3 の隙間を設けて工程を設計する。

図1-36 湾曲部の隙間 ラッピング

曲げられた部品の曲げ領域は、部品の形状が急激に変化する領域から遠ざけるべきである。曲げ線から変形部までの距離Lは、図1-37に示すように、曲げ半径(r)より大きくする、つまりL≧rとする。

図 1-37 ベンドゾーンは、部品が急激に変化する場所を避けるべきである。

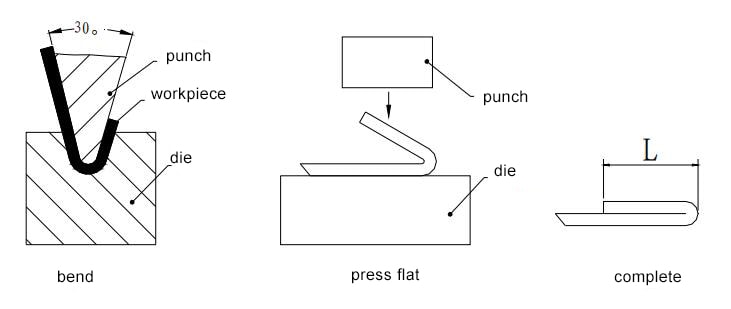

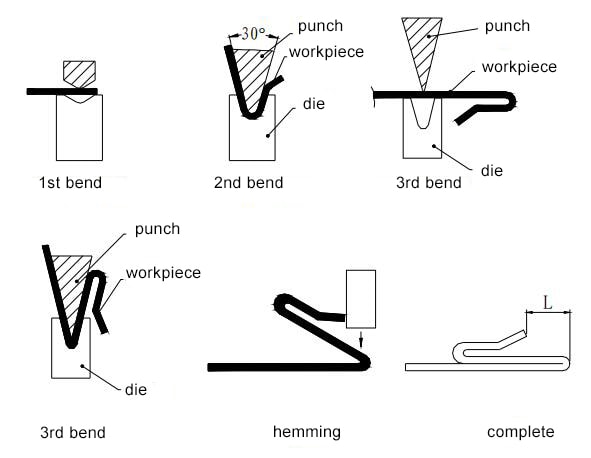

ヘミングの方法:図 1-38 に示すように、まずシートを 30 度曲げ金型を使って 30 度の角度に曲げ、次に曲げた側を平らにする。

図1-38 ヘミングの方法

図 1-38 の最小曲げエッジ寸法 "L "は 0.5t、"t "は材 料の厚さを表し、前述の最小ワンベンド・エッジ寸法に準 じています。プレス・デッド・エッジ "技法は、ステンレ ス鋼などの材料によく使われる、 亜鉛メッキシートおよびアルミニウム-亜鉛板を使用する。ただし、メッキ部品はヘミング箇所に酸を巻き込む可能性があるため、使用しないこと。

180度折り曲げ法:図1-39に示すように、まず30度折り曲げナイフでプレートを30度の角度で折り曲げる。次に、曲げ端をまっすぐにし、最後に裏当てを外す。

図 1-39 180 度ベンド法

図中の最小曲げ端寸法(L)は、単一曲げの最小曲げ端寸法に材厚(t)を加えたものである。高さ(H)は、0.5、0.8、1.0、1.2、1.5、2.0など、一般的に使用される板サイズから選択する。一般に、これらの選択肢より高い高さを選択することは推奨されません。

図1-40に示すように、まず形状を折り、次にエッジを折る。設計の際には、各部品の寸法に注意し、各工程が最小曲げ寸法を満たすようにすることで、後加工の必要性を避けることができます。

図1-40 三つ折りヘミング

表1-16 最終曲げエッジの平坦化に必要なベアリングエッジの最小サイズ

| 厚さ | 0.5 | 0.6 | 0.8 | 1.0 | 1.2 | 1.5 | 2.0 | 2.5 |

|---|---|---|---|---|---|---|---|---|

| ベアリングエッジサイズ L | 4.0 | 4.0 | 4.0 | 4.0 | 4.5 | 4.5 | 5.0 | 5.0 |

シートメタル・ベンディングの作業において、安全性を優先し、業界のベストプラクティスを遵守することは、事故リスクを最小限に抑え、作業効率を確保するために最も重要です。以下の包括的なガイドラインは、職場の安全性、材料の取り扱い、プロセスの最適化の重要な側面を取り上げています:

個人用保護具(PPE):サイドシールド付き安全眼鏡、耐切創性手袋、つま先が鋼鉄製の安全靴、聴覚保護具など、適切なPPEの使用を義務付ける。重量物や頭上作業を伴う作業では、ハードハットが不可欠である。亜鉛メッキやコーティングされた金属を扱う場合は、有害なヒュームを防ぐために呼吸保護具が必要な場合がある。

機械の保護と安全システム:すべてのプレスブレーキおよび曲げ機械に、ライトカーテン、両手操作装置、または存在感知装置などの適切な保護装置が装備されていることを確認する。事故防止の効果を保証するため、これらの安全システムを定期的にテストし、保守すること。

人間工学的考察:人間工学に基づいたソリューションを導入し、反復疲労傷害のリスクを軽減する。これには、高さ調節可能なワークステーション、マテリアルハンドリング補助具、リフト技術に関する適切なトレーニングが含まれます。大きい、または重いワークピースには、機械式リフト装置またはチームリフト手順を利用してください。

工具と設備のメンテナンス:すべての曲げ加工機器、金型、工具の厳格な予防メンテナンススケジュールを確立する。定期的な点検、清掃、潤滑は、事故や品質問題につながる故障を防ぐために非常に重要です。詳細なメンテナンスログを記録し、確認された問題には速やかに対処する。

包括的な従業員研修:以下を網羅する徹底した研修プログラムを策定し、実施する:

材料の選択と取り扱い:

プロセスの最適化:

ワークスペース組織:

品質管理と継続的改善:

これらの安全ガイドラインとベストプラクティスに細心の注意を払うことで、板金曲げ加工は高い専門性と効率性、そして最も重要な安全性を持って実施することができます。この包括的なアプローチは、作業員を保護するだけでなく、製品品質の向上と全体的なオペレーションの卓越性にも貢献します。

世界の産業設備分野の急速な発展に伴い、ますます多くの高性能自動化設備が板金加工分野に参入し、板金加工産業の高品質な発展のための基礎的な生産性を保証している。また、産業のグローバル化の発展は、より多くの競争と挑戦をもたらし、市場の要求は絶えず変化している。このため、主要設備に高い生産性が求められるだけでなく、生産システム全体の柔軟性と迅速な切り替え能力に対する要求も高まっている。

金属加工分野における重要なプロセス技術の一つとして、板金曲げ加工は金属製品の生産において不可欠な役割を果たしている。従来の単一機械による曲げ加工の生産方法では、注文の切り替え時に設備のダウンタイムが発生しがちです。図面のチェック、曲げプログラミング、設備パラメーターの調整、曲げ金型の分解と組み立て、材料のハンドリングなど、過剰な手作業が介在する。そのため、切り替えや材料運搬のために設備が停止して待機しなければならず、生産コストが高くなる。

板金曲げ工程における前述の問題に対処するためには、工程設計、金型革新、自動化、情報化、インテリジェント技術の観点から研究を進めることができる。これには、板金曲げ工程に先端技術を統合・導入することが含まれる。例えば、製品のプロセス構造設計の最適化、金型材料の制御性と構造の切り替え速度の向上、情報伝送と通信のための産業インターネット技術の利用、PLC対話型制御システムの統合、生産情報化管理システムの適用などである。

この情報管理システムは、板金曲げ生産工程におけるリアルタイムのデータ収集、処理、分析を可能にします。クラウド・コンピューティング・プラットフォームを通じて、データの遠隔監視・管理を実現し、生産工程を最適化する。さらに、工作機械や産業用ロボットなどの機器を統合した自動生産ライン、自動搬入・搬出システム、オンライン検査システムを適用することで、生産工程全体の制御性が大幅に向上する。自動化された対話型制御技術の適用により、手作業による介入が効果的に削減され、連続生産が可能になるため、生産効率が向上し、より安定した信頼性の高い曲げ加工製品が得られる。

板金曲げ技術の発展は、業界内の自動化、情報化、インテリジェントシステムにおける技術のアップグレードと応用に依存している。金属加工産業の重要なリンクとして、板金曲げ工程の進化は、工業生産能力の強化を反映し、製造業の将来の方向性を示している。初期の手作業から最新のCNCオートメーション統合に至るまで、板金曲げ工程は何度も大きな変貌を遂げてきた。それぞれの技術的飛躍は、生産効率と製品品質の大幅な改善を伴ってきた。

手作業による曲げ加工の初期段階では、金属板を簡単な工具と経験で曲げていた。手作業による曲げ加工は、適応性は高いものの、人の手による精密で安定した作業には限界があった。その結果、生産効率が低くなり、大規模で標準化された生産のニーズに応えることが難しくなった。工業化の加速に伴い、金属加工業界は手動曲げ機や機械式曲げ機などの機械式曲げ装置を徐々に導入し始めた。これらの装置は、機械原理によって安定した力を提供し、生産効率と製品の安定性を大幅に向上させた。

最新の板金曲げ生産ラインは、一般的に高度なCNC曲げ機を備えており、曲げ角度や位置を正確に制御できるため、板金曲げの精度と再現性が大幅に向上している。

コンピュータ・プログラミングにより、ベンディング・マシンの動作を精密に制御し、複雑な形状の金属部品を迅速に製造することができる。コンピュータ支援設計(CAD)とコンピュータ支援製造(CAM)の採用により、金型製造はより効率的かつ正確になります。ラピッドプロトタイピング技術の応用により、金型の修正や最適化が容易になり、設計から市場投入までの時間が短縮される。インテリジェントなモジュラー金型の開発により、使用中の素早い切り替えやタイムリーなメンテナンスが可能になり、曲げ加工の生産効率が向上します。

金属板曲げ製品の構造設計には、金属材料の加工特性、関連する機械工学の原理、製造工程など、学際的な知識を応用する必要がある。製品の機能要件や使用環境も、材料選択や構造設計に影響を与える。高強度で耐腐食性の金属材料を選択し、それに対応する補強構造を設計する必要がある。さらに、材料の厚さ、製品構造の加工性、材料の塑性変形特性を考慮し、過度の伸縮を避けるために適度な曲げ領域を設定し、製品の寸法精度と構造強度を確保することが極めて重要です。板金曲げ工程の概略図を下図に示す。

さらに、曲げ半径や曲げ角度などの生産上の制約を設計段階で考慮する必要があります。曲げ加工の順序の原則に従うことが重要です:内側から外側へ曲げる、小さいものから大きいものへ曲げる、最初に特殊な形状を曲げ、次に一般的な形状を曲げる、最初の成形工程が後の工程に影響を与えたり干渉したりしないようにする。

工程設計は、製品が所定の品質基準と生産効率に従って生産されることを保証するための重要なステップである。これには、適切な曲げ設備の選択、詳細な工程フロー設計の確立、精密な金型の設計などが含まれる。曲げ加工装置を選択する際には、装置の精度と安定性、そして厚みや硬さの異なる材料への適合性を考慮することが不可欠です。

曲げ金型の設計は、製品の品質と生産効率に直接影響するため、工程設計の重要な部分でもある。優れた金型設計は、曲げ加工中のスムーズなメタルフローを確保し、亀裂や割れのリスクを低減し、金型の耐久性とメンテナンスコストを考慮する必要があります。コンピュータ支援設計とコンピュータ支援製造技術の発展により、現代の金型設計はより精密で効率的なものとなり、設計段階でのシミュレーションや最適化も可能になっている。また、工程フローを開発する際には、各工程が期待される加工結果を確実に達成できるようにしながら、生産効率とコスト管理を考慮する必要がある。

従来の板金曲げ工程はオペレーターに大きく依存しており、製品の品質はオペレーターの状態に左右されやすい。一般的に金属製品加工工程のボトルネック工程となっている。したがって、自動加工技術を開発・採用し、手動による曲げ加工を徐々に置き換えていくことは、生産効率を高める上で大きな意義がある。手動式曲げ装置による部品加工を図2に示す。

板金の自動曲げ加工は、工業時代の生産における先端技術の応用の典型的な表現であり、高効率、高品質、高柔軟性の自動加工装置の応用はますます成熟している。

板金自動曲げ加工の発展から、主に固定マニピュレーター曲げ加工、産業用ロボット曲げ加工、自動多端曲げユニット加工の3種類の自動加工技術がある。それぞれの自動曲げ加工方法には利点があり、工場管理者はそれらを同時に導入する場合、総合的な利点を考慮する必要がある。

機械アームの自動曲げユニットは、異なる自動化統合装置によって、X、Y、三軸マニピュレーター統合曲げユニットと産業用ロボット統合曲げユニットに分けることができます。三軸マニピュレーター曲げは主に大量生産と比較的簡単な空間構造の板金製品、例えば箱型部品、スロット部品、箱型部品などに使用される。その主な利点は投資コストが低く、大量生産部品の効率が高いことですが、空間走行軌道の制限と構造柔軟性が低いため、頻繁な生産切り替えに対応できません。

一方、産業用ロボットと一体化した自動ベンディングユニットは、現代市場の需要発展過程において、より有利である。既存の6軸ロボットの動作範囲の限界を突破するために、底部移動トラックを統合することで、異なるワークステーションでのロボットの柔軟な移動操作を実現し、製品加工におけるベンディングユニットの互換性をさらに高めることができる。

ロボットはベンディングマシンの位置まで移動し、ベンディングマシンの下型にシート材を平らに置き、ベンディングマシンのバックゲージセンサーを通して正確な位置決めを行う。位置決め完了後、ロボットはベンディングマシンに曲げ信号を送り、ベンディングマシンと連携して曲げ動作を完了する。

産業用ロボット曲げ加工ユニットの曲げ精度は、曲げ加工機自体の精度、ロボットの位置決め精度、ロボットと曲げ加工機の協調制御によって決まる。標準的なロボット曲げ加工ユニットは、産業用ロボットと曲げ加工機を中心に、機械冶具、原材料ラック、荷降ろしスタック、位置決め作業台、反転ラック、ハンド交換装置、各種検出センサーなどを備えている。産業用ロボットと一体化したベンディングユニットを図3に示す。

マニピュレーターは、ロボットが人間の代わりにワークを吸着・設置するための「手」である。曲げロボットのマニピュレーターは、一般的に金属フレームに設置された複数の吸盤で構成され、異なる部品サイズや曲げ角度に対応できるよう、吸盤の位置や分岐構造を柔軟に調整することができる。搬出入テーブルは通常、積み重ねられたパレットを使用するが、ベルトコンベアやトラックを使用して原材料や完成品を搬送することもできる。

位置決め作業台は、縁が盛り上がった傾斜台で、テーブル表面にはわずかに盛り上がったボールが分布している。ロボットが鋼板を位置決め台に移動させると、鋼板は重力によって盛り上がった縁まで自由に滑り落ちる。ロボットが鋼板を把持し直すと、鋼板とグリッパーの位置が正確に調整され、次の曲げ加工の基準となる。

一体型多面自動曲げユニットは、マニピュレーターが部品を把持して曲げる方式とは異なります。マニピュレーターが部品を把持して曲げる方式とは異なり、曲げ機と連動して部品を移動させながら曲げ加工を行う。一般的に、このユニットで構成された曲げ金型は、高い柔軟性も持っています。統合型多面自動曲げユニットの製造業への応用の成功は、中国の工作機械設備の加工・製造能力を大幅に向上させた。

統合型多面自動曲げ装置は、図4に示すように、ローディング装置、シャトルコンベア装置、主曲げ機マニピュレータ、および排出装置を含む。マニピュレーターは主曲げ機の真正面に配置され、自動搬入・搬出装置はそれぞれ曲げ機の左側と右側に配置されている。

自動搬出入装置とシャトルコンベア装置は自動的に垂直倉庫と連結して原材料を位置決めし、手作業で板材やワークを加工場所に位置決めする代わりに、作業台への部品の自動入出力を可能にする。マニピュレーターが板材をプレスして曲げ加工を行い、主曲げ機がプログラムされた機械語コードに従って板材の曲げ加工と成形を行う。高精度の部品加工制御、特別な金型表面処理、金型走行軌道の特別な制御により、多面曲げ機は板金部品の効率的で高品質な加工を保証します。

曲げ加工時には、電動サーボドライブシステムにより、曲げ金型の動作を制御することで、金型の高速応答・高速カーブ動作を実現し、高速・高精度な曲げ動作を実現し、高速曲げ加工を実現します。一組の金型の動作ロジックと走行軌跡を制御することで、複雑な部品加工を実現します。この金型群をユニバーサル金型と呼ぶ。

1組の汎用金型により、正・負角曲げ加工、大円弧加工、複雑な平縁加工など様々な加工が可能で、加工の自由度が高い。自動金型交換装置は、中間逃げ金型、標準断面金型、クラッチ移動装置、回転駒装置などの部品で構成される。エッジングのためのクリアランス収納と自動長さ調整の2つの主な機能を持ち、異なる方向寸法の曲げ加工を容易にします。