板金曲げの問題で頭を悩ませたことはありませんか?この洞察に満ちたブログ記事では、経験豊富な機械エンジニアが、金属曲げ工程における一般的な課題に取り組むための専門知識を紹介しています。曲げ割れの防止から正確な穴位置の確保まで、板金曲げ技術を最適化し、毎回完璧な結果を得るための実用的な解決策と貴重なヒントをご覧いただけます。

金属板を曲げ、成形する。 板曲げ機プレスブレーキとも呼ばれる。ワークを機械に載せ、昇降レバーでブレーキブロックを持ち上げ、ワークを正確に位置決めする。ワークが所定の位置に置かれると、ブレーキブロックがその上に下ろされ、曲げレバーを押して金属板を希望の角度に曲げます。

最小曲げ半径は、曲げ加工における重要な要素で、成形する金属の延性と厚さによって決まります。アルミニウム板金の場合、曲げ半径は板厚より大きくする必要があります。これにより、曲げ加工中に金属に亀裂が入ったり割れたりすることがなくなります。

材料の弾性のため、金属の曲げ角度はしばしば必要な角度よりわずかに大きくなる。この現象は スプリングバック必要な正確な角度を得るためには、曲げ工程でこの角度を考慮しなければならない。

曲げ加工は、金属板加工で使用される多くの技術のひとつに過ぎず、通常は金属加工工場で行われる。その他の技術には、以下のようなものがある:

曲げ加工の過程では、以下のようないくつかの一般的な問題が発生する可能性がある:

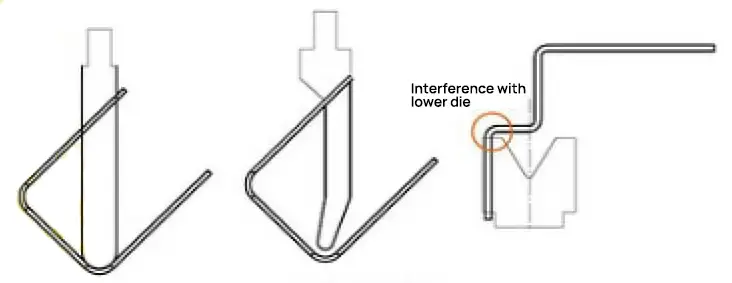

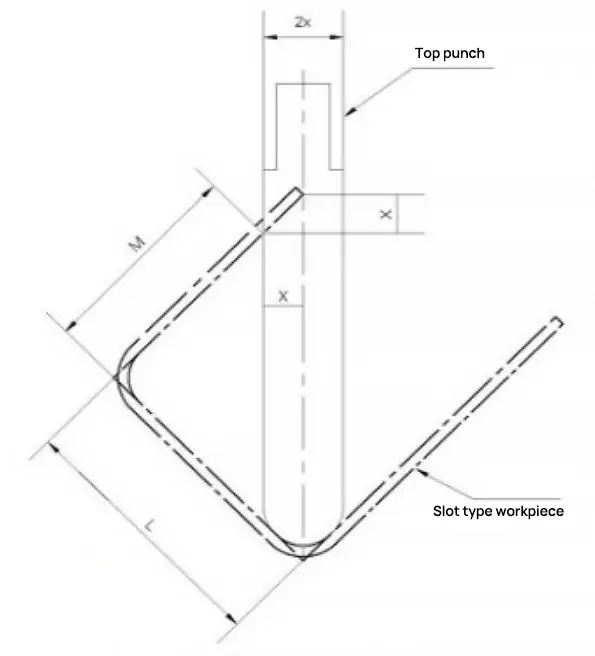

このようなワークの曲げ加工では、溝幅が脚の高さよりも大きくなるため、ワークの一端と上型またはスライダーが干渉する。 プレスブレーキ.そのため、図2に示すように、ワークの寸法を保証することができない。

板金曲げにおける干渉の予測

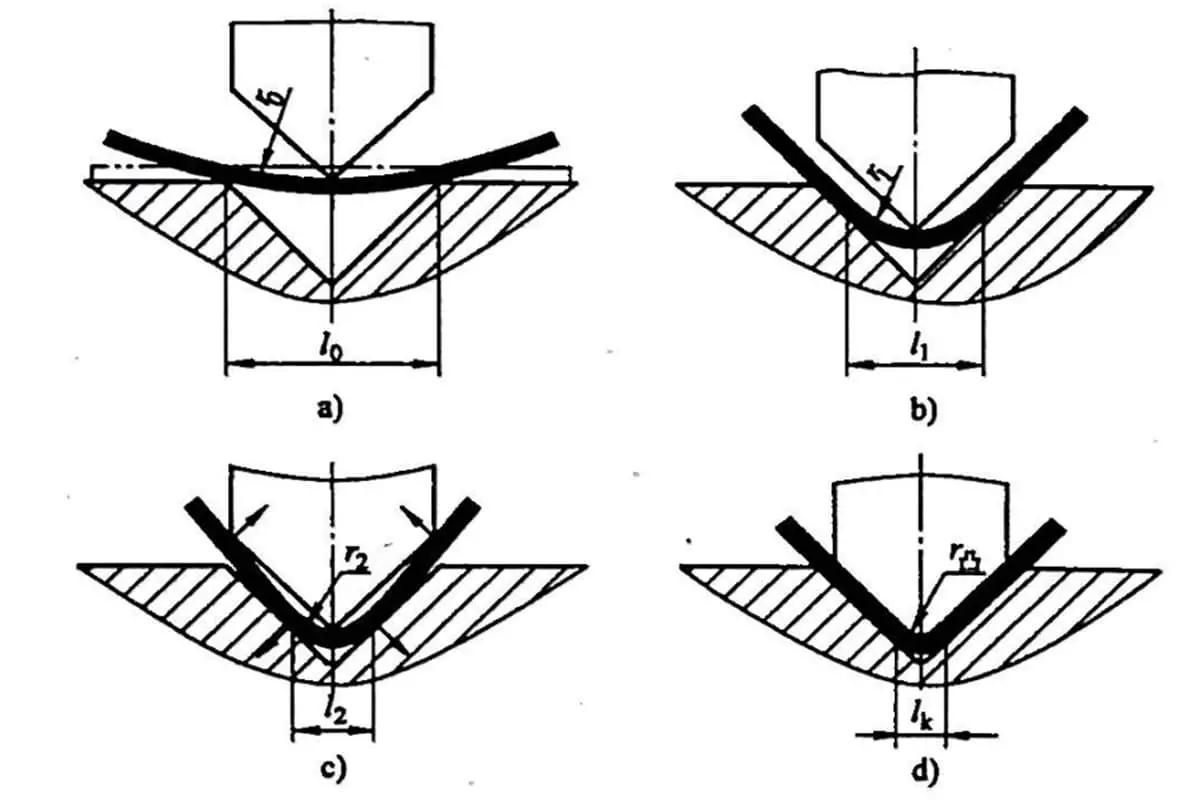

高脚の精密板金部品を扱う場合、曲げ加工が可能かどうかを判断するには複数の計算が必要で、対応する寸法は図3に示されている。

L-M1.5xの場合、ワークが干渉するため曲げられない。

干渉問題の解決策

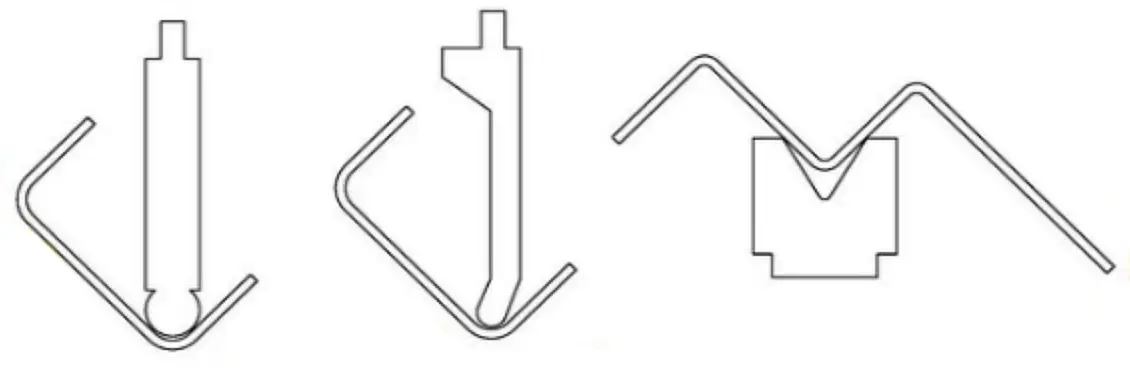

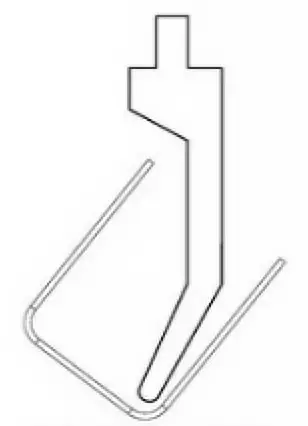

(1) 溝型ワークで曲げ干渉が発生する場合、雁首型の上型を選択して曲げ加工を行うことができる。これにより、図4に示すように、ワークの曲げ端とプレスブレーキや上型との干渉を回避し、ワークの曲げ寸法を確保することができる。

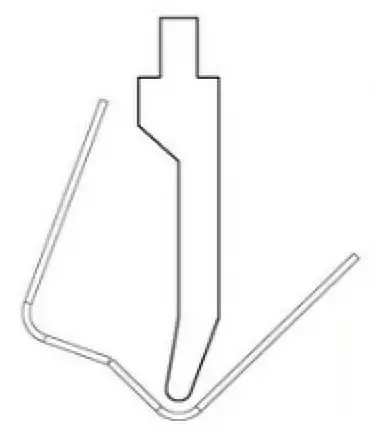

(2) 溝型ワークに曲げ干渉が発生し、適切なグースネック上型がない場合、図 5 に示すように、使用条件に影響を与えることなく、曲げの途中で逆プリベンドを行うことができる。曲げ角度を人為的に大きくすることで、ワークを正常に曲げることができる。その後、扁平タイヤダイを使用して、予備曲げ部分をスポットプレスし、製品品質要件を満たすようにすることができる。

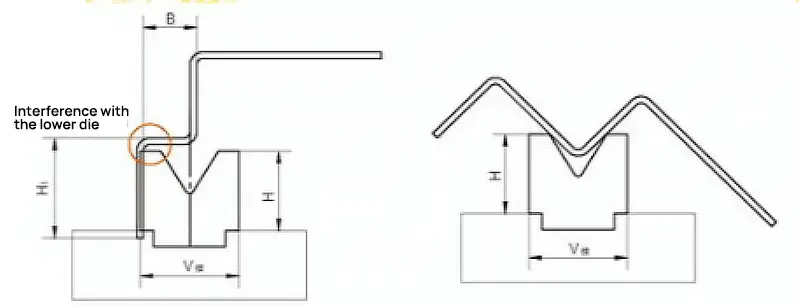

(3)多曲げのワークを曲げる場合、H1>HまたはB<V/2の場合、ワークと下型開口部および作業台との干渉が発生する可能性がある。下型の選択と曲げ順序は非常に重要になり、次のような方法がある:

ワークの正常な曲げを確保するため、H>H1 の高寸法の下型を選択する;

ワークの正常な曲げを確保するため、B>V/2 の下型開度を選択する;

高寸法の下型がない場合は、曲げ順序を変更する。図6に示すように、中間の曲げ部をある角度に予備変形させ、次に短辺側で曲げ、第3の曲げ部を形成し、最後に中間の曲げ部を必要なサイズと角度に再圧縮し、ワークの加工寸法を確保する。

原因分析:

曲げ割れは、曲げ加工中に板金部品の引張表面に発生する一般的な問題である。この現象は、ワークピースの機械的特性を著しく損ない、使用不能にし、スクラップによる経済的損失につながります。曲げ割れの主な原因は以下の通り:

予防措置:

曲げ割れを防ぐには、いくつかの戦略を実行することができる:

原因分析:

ソリューション:

原因分析:

解決策

原因分析:

解決策

原因分析:

穴の位置決めに弾性曲げを使用する場合、曲げアームの外面は、凹型の表面とワークの外面の両方から摩擦を受ける。この摩擦力により、位置決め穴が変形することがある。この変形は、穴の周囲の材料が均一に支持されず、曲げ加工中に不均一に引っ張られるために発生する。

解決策

曲げ加工中の穴の変形を軽減するには、以下の解決策を検討する:

原因分析:

解決策

原因分析:

曲げ加工中、材料が受ける応力の差により、ワーク表面に膨らみや凹凸が生じることがある。具体的には、円周方向に張力がかかると、材料の外周面は縮み、内周面は伸びます。この差変形が曲げ方向の膨らみにつながる。

解決策

表面の膨らみや凹凸の問題に対処するには、以下の解決策を検討する:

原因分析:

解決策

原因分析:

曲げ加工後の両側の穴の軸のずれは、主に材料のはね返りによるものである。シートメタルが曲げられると、曲げ力が取り除かれた後、材料はわずかに跳ね返る傾向があります。この反発効果により、意図した曲げ角度が変化し、中心線、ひいては穴の軸にずれが生じます。

解決策

曲げ加工後に穴の軸がずれる問題に対処するには、以下の解決策を検討する:

板金加工における曲げ加工後の穴の正確な位置決めは、最終製品の完全性と機能性を維持するために非常に重要です。様々な要因が穴位置の不正確さにつながる可能性があり、これらの原因を理解することは、効果的な解決策を実施するために不可欠です。

原因分析:

解決策

原因分析:

曲げ高さが最小曲げ高さより小さいと、曲げ部分が膨張する傾向がある。この膨張はミスアライメントの原因となり、曲げ線が穴の中心と平行にならない原因となる。

解決策

原因分析:

曲げ加工後の幅の変形は、しばしば弓状のたわみとして現れ、最終加工品の品質と精度に大きな影響を与えます。この問題は通常、ワークピースの幅全体にわたって深さと収縮が一定せず、ねじれやたわみにつながるために発生します。この問題の主な要因は以下の通りです:

解決策

曲げ後の幅の変形を緩和するために、いくつかの戦略を実行することができる:

その他の推奨事項

原因分析:

切り込みのあるワークピースを加工すると、切り込みの部分の材料が開き、2つの直線状のエッジが左右の外側に移動する傾向がある。この動きにより、ワークの底面に下向きのたわみが生じる。この現象は板金加工でよく見られ、切断や切り込みによって材料の完全性が損なわれ、変形につながる。

解決策

その他の考慮事項

原因分析:

曲げ金型を選ぶ際、V溝の幅は材料の厚み(T)の4~6倍を選ぶのが一般的です。しかし、曲げ寸法が選択したV溝の幅の半分以下である場合、スリップが発生することがある。このような状況が発生するのは、材料が特大のV溝内で十分な支持を得られず、曲げ加工中に不安定になるためである。

問題だ:

ここでの主な問題は、選択されたV溝が曲げられる材料に対して大きすぎるため、加工中に材料が滑ってしまうことである。

解決策

1.中心線偏差法(偏芯加工)

曲げられる材料のサイズがTの4~6倍の半分以下である場合、V溝内の余分なスペースを補うことが不可欠です。これは、偏心加工によって達成することができます。偏心加工では、材料が中心からずれて配置されるため、V溝内での接触と支持がより確実になります。

2.パディング処理

もうひとつの効果的な解決策は、V溝の余分なスペースを埋めるためにパッドを使用することである。このパッドは、曲げ加工中の滑りを防止し、素材をさらにサポートします。

3.小さなV溝で曲げ、大きなV溝でプレスする。

最初の曲げ加工では小さなV溝が必要だが、最終的なプ レス加工ではより大きなV溝が必要な場合、複合的なアプ ローチを用いることができる。まず小さなV溝で曲げ、安定性を確保し、次に大きなV溝でプレスして希望の曲げ半径を得る。

4.小さめのV溝を選ぶ

最も簡単な解決策は、材料の厚みと曲げサイズに適した小さめのV溝を選択することです。これにより、曲げ加工中、材料が適切に支持され、スリップのリスクが軽減されます。

原因分析:

プレスブレーキを使用した曲げ加工では、曲げ内幅を標準的な金型幅よりも狭くする必要があります。以下は、その主な要因と考慮事項です:

解決策

内部の曲げ幅が標準的な金型幅より狭いという問題に対処するには、以下の解決策を検討してください:

原因分析:

板金部品の曲げ線に穴が近すぎると、曲げ工程で穴の周りの材料が引っ張られて歪むことがあります。この問題は、穴から曲げ線までの距離が 𝐿と表記される場合に特に顕著になります。Lは臨界値以下である。この臨界値は通常、板厚𝑇 の4倍から6倍である。T 数学的には次のように表される:

𝐿<4𝑇/2~6𝑇/2

曲げ加工中、材料には引張力が作用する。L は不十分である。これは、穴の周囲の材料が大きな応力を受けて変形するためである。

最小距離 ᐿL 異なる板厚の場合

最小距離 ↪Lu_1D43FL 標準金型の溝幅をもとに、さまざまな板厚に対応する金型を決定することができます。これにより、曲げ加工時に材料が過度の応力を受けることがなく、プルスルーや歪みを防ぐことができます。

解決策

穴が曲げ線に近すぎるという問題を軽減するために、いくつかの解決策を実行することができる:

板金加工、特に曲げ加工では、距離 ↪Lu_1D43FL 絞りエッジと曲げ線との間の距離は、曲げの品質を決定する上で重要な役割を果たす。この距離が小さすぎると、望ましくない変形につながることがあります。この問題の原因と潜在的な解決策を掘り下げてみましょう。

原因分析:

距離𝐿のときL 引き出されたエッジと曲げ線との間が4𝑇/2 から6𝑇/2未満(ここで𝑇は、曲げ線が4𝑇/2 から6𝑇/2未満)。T は板厚)、材料は変形しやすい。この変形は、曲げ加工中に材料が下型に接触するために起こる。十分な距離がないため、材料は自由に曲げることができず、応力集中とそれに続く変形を引き起こす。

解決策

この問題を軽減するために、いくつかの戦略を採用することができる:

1.セカント加工または圧着加工を使用する。

セカント加工や圧着加工は、材料の流れを管理し、変形の原因となる応力集中を軽減するのに役立ちます。これらの方法には、材料全体に応力をより均等に分散させる制御された変形パターンを作成することが含まれます。

2.素材サイズの変更

素材の寸法を調整することで、距離𝐿を確保することができる。L が許容範囲内であることを確認してください。そのためには、ブランクのサイズを大きくするか、あるいは設計を変更して、引き出されたエッジと曲げ線との間にもっとスペースを設ける必要があるかもしれない。

3.特殊金型加工の採用

特殊な金型は、曲げ加工の特定の要件に対応するように設計することができます。これらの金型は、より良いサポートを提供し、応力集中の原因となる接触点を減らすことによって、材料の流れを制御し、変形の可能性を減らすのに役立ちます。

4.金型を偏心加工する

金型の偏心加工では、わずかな距離ᵃを補正するように金型を設計する。L.これには、下型に直接接触することなく材料が曲がるようにするオフセンターフィーチャーや調整が含まれるかもしれない。

原因分析:

長尺の平坦化エッジは、平坦化工程でしっかりと密着せず、両端が盛り上がってしまうことがある。この問題は、平らにする位置に大きく左右されるため、平らにする際の位置決めに細心の注意を払うことが肝要である。

解決策

注意事項

原因分析:

高さの大きなドローブリッジにおける破壊の主な原因は、材料の激しい伸張と破壊である。これはいくつかの要因によって起こる:

解決策

これらの問題に対処し、高さのあるドローブリッジの破壊を防ぐには、以下のような解決策がある:

原因分析:

特殊な金型加工では、いくつかの要因によって加工寸法が変化することがある。主な原因の一つは、ワークピースの変位である。この変位は、多くの場合、加工中に前方に押圧力がかかった結果です。その結果、小さな角度 𝐿L が増加する。この変化は、加工されたワークピースの最終寸法の不正確さにつながる可能性がある。

解決策

特殊金型加工中のサイズ変化の問題を軽減するために、以下の解決策を実施することができる:

原因分析:

解決策

原因分析:

解決策

原因分析:

解決策

その他の推奨事項

原因分析:

解決策

その他のアドバイス

原因分析:

解決策

原因分析:

曲げ加工後の曲げ部付近の変形は、機械が過度に高速で作動していることに起因している。機械の上方への曲げ速度が、オペレーターが手動でワークを保持・支持できる速度を超えると、力の分布が不均一になり、その後の変形につながる。このような速度の不一致は、曲げ加工中にワークピースの位置合わせや支持が適切に行われず、曲げ部付近で望ましくない変形を引き起こす可能性がある。

解決策

この問題に対処するためには、以下のような解決策が考えられる:

その他の推奨事項:

アルミニウム(AL)部品は、その材料特有の結晶構造により、曲げ加工時に亀裂が入りやすい。この構造により、アルミニウムは曲げ加工中に平行線に沿って割れやすくなります。

ひび割れを防ぐための解決策:

その他の考慮事項

関連記事 板金曲げ問題の12の解決策